1.はじめに

ポリウレタンフォームシリンダーは見た目は単純だが、現代の機械設計、産業機器、自動車システム、空調設備部品、さらには精密電子機器において極めて重要な役割を果たしている。これらの円筒状フォーム部品は、 衝撃を吸収する, 振動を低減する, 制御ノイズ, アセンブリを安定化させるそして 公差を補正する—軽量で耐久性に優れ、様々なシステムへの統合が容易であること。.

様々な産業分野において、エンジニアは従来の解決策——金属スプリング、固形ゴムパッド、硬質プラスチック製ストッパーなど——では実現できない特性の組み合わせを提供できるポリウレタンフォームシリンダーをますます採用している。 制御された圧縮, 漸減減衰そして ノイズ低減.

Kinsoeでは、カスタマイズが容易で、繰り返しサイクル下でも安定し、量産にコスト効率の良い信頼性の高い減衰部品を必要とするエンジニア、プロジェクトマネージャー、OEMバイヤーと協力しています。ロボットアームのエンドストップの緩衝、ファンモーターの振動隔離、自動車コンパートメントの騒音低減など、どのような要件においても、ポリウレタンフォームシリンダーは性能と効率の理想的なバランスを提供することが多いのです。.

この記事は、コンテンツ群全体の基盤となるものです。以下のことを学べます:

- ポリウレタンフォームとは何か

- 発泡シリンダーの外観と機能について

- 内部構造、密度選択、および形状オプション

- 圧縮性、弾性、安定性などの主要な性能特性

- これらのシリンダーの製造方法(レーザー切断を含む)

- 業界をまたいで使用される場所

- 他の材料との比較と適切な仕様の選び方

後でさらに詳しく調べたい場合は、直接以下にジャンプできます:

- アプリケーション → ポリウレタンフォームシリンダーの主な用途

- 材料比較 → ポリウレタンとその他の発泡材料

- エンジニアリング選定ガイド → 適切なポリウレタンフォームシリンダーの選び方

2. ポリウレタンフォームとは何か?

2.1 エンジニアリングポリマーとしてのポリウレタン

ポリウレタン(PU)は、エラストマー、発泡体、コーティング、接着剤、構造材料などに用いられる、高い適応性を備えたポリマーファミリーである。発泡体として配合されたポリウレタンは、軽量で弾力性があり、エネルギー吸収性に優れるため、減衰、緩衝、密封、断熱に理想的である。.

固体ポリウレタンエラストマー(車輪、ブッシュなどに使用される)とは異なり、, PUフォームには数百万の微細な気泡が含まれている 圧縮、反発、エネルギー吸収を制御する。この細胞構造こそが、フォームシリンダーが機械的安定性を維持しながら柔らかな変形を可能にする要因である。.

2.2 オープンセルとクローズドセルのポリウレタンフォーム

ポリウレタンフォームは通常、次の2つのカテゴリーに分類される:

オープンセルフォーム

- 相互接続された細胞構造

- より柔らかく、より通気性が良い

- 振動減衰に最適

- 静かでソフトな圧縮を必要とするアプリケーションに適している

クローズド・セル・フォーム

- 独立した密閉セル

- 高い剛性

- 空気と湿気に対する優れたバリア性

- 断熱材および構造間隔材として推奨

発泡シリンダーに使用される 減衰, ほとんどのプロジェクトは 高密度オープンセルポリウレタン, 一方、断熱材やシーリング材の用途によっては、独立気泡タイプが必要となる場合もある。.

3. ポリウレタンフォームシリンダーとは何か?(中核的な定義)

3.1 基本形状と幾何学

ポリウレタンフォームシリンダーは単に 高密度ポリウレタンフォームから切断または成形された円筒状部品. この形状により、部品はマウント、ハウジング、シャフト、ブラケット、あるいは制御された圧縮を必要とするあらゆる組立品に容易に適合します。.

主な形式には以下が含まれます:

- 固体円筒:

完全に充填され、内部の空洞がない。.

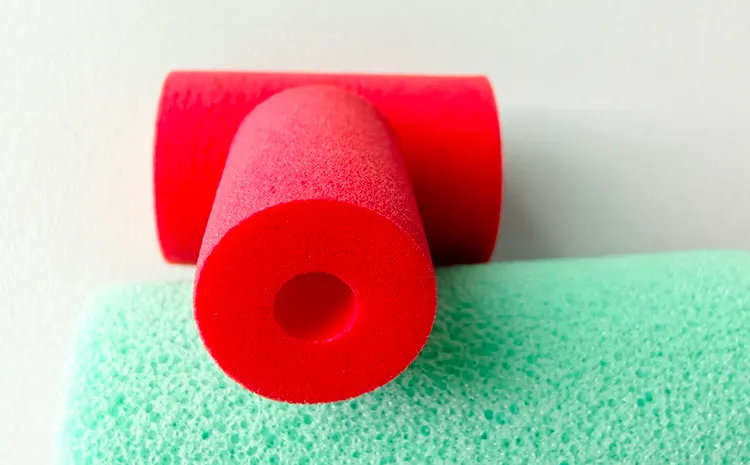

直接衝撃吸収または高圧縮用。. - 中空/同心円筒:

全長にわたり貫通する中心孔を備えている。.

より進んだ減衰効果を提供し、ロッド、シャフト、ボルトへの取り付けに最適です。.

3.2 システムにおける機能的役割

ポリウレタンフォーム製シリンダーは通常、以下の機能の1つ以上を提供します:

- ショックアブソーバー 機械、ロボットアーム、または包装用

- 振動ダンパー モーター、ファン、またはコンプレッサー用

- ソフトストップまたはバンパー 自動車および産業用アセンブリにおいて

- スペーサーまたは位置合わせバッファ

- ノイズ低減素子

- 断熱または遮音

コンパクトな形状と予測可能な圧縮特性により、ブロックやシート、不規則な形状のフォーム部品よりも容易に組み込めます。.

4. 内部構造と幾何学的オプション

4.1 実心円柱と中空円柱

固体発泡シリンダー

- 最大積載量

- 均一圧縮

- 直接衝撃を受ける領域に最適

中空(同心)発泡シリンダー

- 制御された多段階変形

- 軽量化

- ネジ、シャフト、パイプの上に設置可能

- HVAC振動サポート、電子機器、自動車内装機構に最適

4.2 高密度フォームと中密度フォーム

PUフォームシリンダーは一般的に以下の密度範囲で提供されます: 200~600 kg/m³:

- 200–300 kg/m³: 柔らかく、高い減衰性;自動車、空調設備に最適

- 300–450 kg/m³: バランスの取れた剛性;一般的な産業用減衰に用いられる

- 450–600 kg/m³: 高負荷耐性;重機や反復衝撃を受ける領域で使用される

高密度化により、剛性、耐久性、および耐荷重能力が向上します。.

4.3 直径、長さ、および公差

発泡シリンダーは、ほぼあらゆる寸法で製造可能です。標準的な公差範囲は ±0.5 mm ~ ±1.5 mm, 外径/内径および切断方法によって異なります。.

シリンダーが以下の条件を満たす必要がある場合、精度は重要です:

- ハウジングにぴったりと収まる

- シャフトにスライドさせる

- アライメントまたはプリロードを維持する

- 一貫した力-変位特性を提供する

5. PUフォームシリンダーの主要性能特性

5.1 圧縮とエネルギー吸収

ポリウレタンフォームの最大の利点の一つは、その 漸進的圧縮曲線:

- 初期圧縮は柔らかい

- 中域は強力なエネルギー吸収を示す

- 最終圧縮は衝撃から機器を保護する

これにより、機械のエンドストップ、ロボットアーム、および動的用途に適しています。.

5.2 耐摩耗性と疲労寿命

ポリウレタンは多くの発泡体(EVAやPEなど)よりも優れた耐摩耗性を有し、数千から数百万サイクルにわたり性能を維持します。.

5.3 弾性と形状回復

高速弾性回復により、発泡シリンダーは圧縮後すぐに形状を回復し、以下の分野で安定した性能を保証します:

- ファン

- モーター

- 往復動装置

- 可動パネル

5.4 音響および熱的挙動

PUフォームシリンダーの利点:

- 振動による騒音を低減する

- 表面間の騒音伝達を防止する

- スペーサーまたは支持材として使用する場合、断熱性を提供する

6. ポリウレタンフォームシリンダーの製造方法

6.1 発泡ブロックから完成シリンダーへ

一般的な手順:

- PUフォームはブロック状またはシート状で製造される。.

- ブロックは硬化・安定化される。.

- シリンダーは 切り分け、芯抜き、または成形 所定の形状に従って。.

6.2 切断技術(レーザー切断を含む)

伝統的な方法:

- 鋸切断

- 型抜き

- 旋盤切削

高精度レーザー切断:

- 最小限の変形でエッジをきれいにする

- 極めて正確な外径/内径の同心度

- カスタム形状や厳しい公差に最適

- 高度なOEM仕様に推奨

Kinsoeは、高精度が要求されるシリンダーの加工にレーザー切断を頻繁に採用している。.

6.3 カスタマイズオプション

カスタマイズ可能な属性には以下が含まれます:

- 外径、内径、長さ

- 密度と硬度

- 色分け

- 面取りされた縁

- 粘着裏地

- 溝付きまたは形状加工された表面

7. 提供される代表的な形状、サイズ、およびバリエーション

7.1 標準サイズ

一般的な直径でご利用いただけます:

- 10ミリメートル

- 15ミリメートル

- 20ミリメートル

- 25ミリメートル

- 30~60 mm(工業用)

長さは5mmから200mm以上まで様々である。.

7.2 OEMプロジェクト向けカスタムシリンダー

アプリケーション固有の寸法を必要とするお客様向けに、Kinsoeは以下を提供します:

- 図面通り製造されたシリンダー

- 修正された圧縮プロファイル

- カスタム内公差/外公差

- 色分けされた硬度

7.3 関連する形状

同じポリウレタンフォームブロックから、Kinsoeは以下も製造可能です:

- パッド

- ワッシャー

- 指輪

- ブロック

- ストリップス

すべてが同様の性能特性を有する。.

8. ポリウレタンフォームシリンダーの使用箇所

8.1 産業機械・自動化

- CNCダンピングブロック

- ロボットアーム用エンドストップ緩衝装置

- 防振マウント

8.2 自動車・輸送

- 内装ソフトストップ

- ガタつき防止クッション

- 車載冷蔵庫用振動サポート

8.3 空調設備及び建設

- ファンモーター振動ダンパー

- パイプスペーサーと支持具

- 音響制御点

8.4 電子機器・家電製品

- 防振マウント

- プリント基板モータークッション

- 携帯機器用ショックアブソーバー

5つの主要産業における実際のユースケースを探るには、完全なアプリケーションガイドをご覧ください:

👉 ポリウレタンフォームシリンダーの主な用途

9. ポリウレタンフォームシリンダーの他のソリューションに対する利点

9.1 実心ゴムまたは金属スプリングと比較して

- はるかに低いノイズ

- より緩やかな圧縮

- 軽量で取り付けが簡単

- 精密組立部品でソフトな嵌合が必要な場合に適している

9.2 他の発泡材料との比較

ポリウレタンは以下を提供します:

- 優れた耐摩耗性

- 圧縮回復率の向上

- より長い疲労寿命

- より多くの密度オプション

EVA、PE、シリコーンなどの代替品は、通常、コスト重視、防水性、または高温環境下での使用に限定して選択される。.

9.3 ポリウレタンが最適ではない場合

PUは以下のような状況では理想的ではない可能性があります:

- 連続高温領域(シリコーンが適している)

- 重油や特定の化学薬品に曝露される環境(NBRフォームが適している)

- 極めて剛性の高い構造用発泡体が必要な用途

完全な比較については、以下を参照してください:

👉 ポリウレタンとその他の発泡材料

10. 発泡シリンダー選定時に考慮すべき主要パラメータ

10.1 負荷とストロークの要件

決定する:

- 最大積載量

- 予想圧縮範囲

- 必要な剛性

10.2 密度と硬度

密度はエネルギー吸収に影響し、硬度は圧縮時の「感触」に影響する。.

10.3 動作環境

考えてみてください:

- 温度

- 湿度

- 油への曝露

- 紫外線暴露

10.4 適合と取付

正しいことを確認する:

- ボアサイズ

- クリアランス

- 長さ

- プリロード

より詳細な技術ガイダンスについては、以下を参照してください:

👉 エンジニアリングガイド:適切なPUフォームシリンダーの選定方法

11. バイヤーがサプライヤーに連絡する前に準備すべきこと

11.1 必要な技術データ

- 負荷、ストローク、動作周波数

- 外径/内径/長さ

- 現在の故障問題(騒音、摩耗、振動)

11.2 Kinsoeが尋ねる質問

- 申し込み

- ターゲット圧縮動作

- 負荷プロファイル

- 従うべき業界標準はありますか

11.3 専門家と協力するメリット

Kinsoeは以下を提供します:

- カスタム密度調整

- 精密レーザー切断

- ラピッドプロトタイピング

- 大規模OEM生産

12. まとめ

ポリウレタンフォームシリンダーは、信頼性が高く適応性に優れた部品であり、様々な産業分野において振動管理、衝撃緩和、騒音低減に重要な役割を果たしています。調整可能な密度、カスタマイズ可能な形状、優れた耐疲労性を備え、性能とコスト効率の優れたバランスを提供します。.

おすすめ次を読む本

- アプリケーション

https://www.kinsoe.com/polyurethane-foam-cylinder-applications/ - 素材の比較:

https://www.kinsoe.com/polyurethane-vs-other-foam-cylinders/ - エンジニアリング選択:

https://www.kinsoe.com/polyurethane-foam-cylinder-selection-guide/

必要な場合 カスタムポリウレタンフォームシリンダー 産業用、自動車用、空調用、または特殊用途については、当社ウェブサイトをご覧ください。 商品ページ

または、ご要望に合わせたソリューションのため、図面と要件をお送りください。.