Introdução

Garantir a qualidade da produtos de borracha moldados por compressão é fundamental para o seu desempenho e durabilidade em aplicações exigentes. Desde as dimensões exactas às excelentes propriedades físicas e químicas, todos os aspectos têm de cumprir normas rigorosas. Neste artigo, vamos acompanha-o através dos métodos de ensaio essenciais utilizados para garantir a fiabilidade e a consistência dos seus produtos, ajudando-o a evitar defeitos e a obter sempre resultados de alto nível.

1. Inspecções visuais e preliminares

1.1 Inspeção visual e tátil

- Inspeção visual: Um dos primeiros passos no controlo de qualidade dos produtos moldados por compressão de borracha é a inspeção visual. A superfície do produto moldado é examinada minuciosamente para garantir que cumpre as especificações do projeto. Os principais aspectos a procurar incluem a suavidade, a presença de defeitos, tais como material em falta, flash, bolhas de ar, fissuras, impurezas e discrepâncias de cor. Qualquer um destes aspetos pode comprometer o desempenho ou o aspeto do produto e deve ser tratado imediatamente.

- Inspeção tátil: Para além das verificações visuais, é realizada uma inspeção tátil. Esta inspeção consiste em apalpar a superfície da peça moldada para determinar se esta é uniforme e consistente. Quaisquer desníveis ou irregularidades, tais como saliências ou marcas de molde, podem ser indicativos de problemas com o processo de moldagem ou com o fluxo de material. As inspecções tácteis são essenciais para identificar imperfeições que podem não ser visíveis a olho nu, mas que podem afetar o ajuste do produto, as propriedades de vedação ou o desempenho geral.

- Ampliação (Microscópio ou Lupa): Para inspecionar detalhes muito finos que não podem ser detectados por métodos visuais ou tácteis normais, são utilizadas ferramentas de ampliação como um microscópio ou uma lupa. Estas ferramentas ajudam a identificar defeitos microscópicos, tais como pequenas fissuras, rebarbas ou irregularidades superficiais que podem afetar a funcionalidade da peça de borracha, especialmente em aplicações de elevado desempenho, tais como dispositivos automóveis ou médicos.

1.2 Inspeção do primeiro artigo (FAI)

Antes do início da produção em massa, é realizada uma Inspeção do Primeiro Artigo (FAI) na primeira amostra produzida. Este passo assegura que as especificações de conceção, os processos de produção e as normas de qualidade são cumpridos de forma consistente.

- Inspeção exaustiva: A FAI envolve uma inspeção minuciosa do primeiro lote de produtos, incluindo dimensões, dureza, cor, marcações e outras caraterísticas críticas. Esta inspeção verifica se os produtos cumprem as normas exigidas e confirma que não são necessários ajustes ao processo antes de se iniciar a produção em grande escala. Se o primeiro artigo cumprir todos os requisitos, funciona como base para o resto da produção.

- Garantir a coerência: O FAI garante que tanto o projeto como o processo de moldagem estão alinhados com as expectativas do cliente. Ao verificar minuciosamente a peça inicial, os fabricantes podem evitar erros dispendiosos, retrabalho ou atrasos durante as fases posteriores da produção. Esta medida proactiva é uma componente essencial para manter padrões de alta qualidade ao longo do ciclo de vida da produção.

2. Dimensões e ensaios de tolerância geométrica

2.1 Ferramentas de medição manual

- Vernier Calipers/Micrómetros: Para garantir que os produtos moldados por compressão de borracha cumprem as dimensões exigidas, são utilizadas ferramentas de medição manuais como paquímetros Vernier e micrómetros. Estas ferramentas são essenciais para medir dimensões-chave como o diâmetro interior, o diâmetro exterior, a espessura e outras medições críticas. A precisão é fundamental nestas medições, uma vez que mesmo pequenos desvios podem levar a problemas na montagem ou no funcionamento do produto final.

- Medidores Go/No-Go: Para uma verificação rápida e eficiente de caraterísticas específicas, tais como tamanhos de furos, dimensões de ranhuras ou larguras de ranhuras, são utilizados calibres Go/No-Go. Estas ferramentas especializadas asseguram que o produto está em conformidade com as tolerâncias especificadas e ajudam a identificar rapidamente se uma peça é aceitável ou necessita de ajustes. São especialmente úteis para a produção de grandes volumes, onde são necessárias inspecções rápidas sem comprometer a precisão.

2.2 Equipamento de medição de precisão

- Projectores e máquinas de medição por coordenadas (CMM): Para formas complexas e requisitos de alta precisão, são utilizados equipamentos de medição mais avançados, como projectores e CMMs (máquinas de medição por coordenadas). Estas ferramentas oferecem uma maior precisão e são capazes de medir caraterísticas em peças mais intrincadas e complexas, que podem não ser facilmente avaliadas com ferramentas manuais.

- Projetor: Um projetor utiliza a luz para projetar uma imagem da peça num ecrã, permitindo medições precisas dos contornos e caraterísticas da peça. Este método é particularmente eficaz para garantir que as peças com formas irregulares cumprem as especificações do projeto.

- CMM: Uma CMM é uma ferramenta sofisticada que mede as caraterísticas físicas geométricas de um objeto. Utilizando uma sonda que toca a superfície da peça, recolhe dados sobre as dimensões da peça e compara-os com as especificações do projeto. As máquinas de medição por coordenadas são altamente precisas e são ideais para produtos que requerem tolerâncias apertadas ou que envolvem geometrias complicadas.

3. Testes de desempenho físico

3.1 Propriedades físicas básicas

- Ensaios de dureza: Um dos testes mais críticos para produtos moldados por compressão de borracha é o teste de dureza. A dureza é uma caraterística essencial, uma vez que influencia a flexibilidade, a durabilidade e o tato do produto. A Escala de dureza Shore é normalmente utilizado para este fim, com diferentes tipos de durómetros (por exemplo Costa A para materiais mais macios e Costa D para materiais mais duros), medindo a resistência do material à indentação. Os valores de dureza devem estar de acordo com as especificações do produto para garantir a funcionalidade e o desempenho corretos.

- Resistência à tração e alongamento: Avaliar a capacidade da borracha para resistir ao stress sem se partir, resistência à tração e alongamento na rutura são testados utilizando um máquina universal de ensaios (UTM). Estes ensaios medem a resistência do material ao estiramento e a sua capacidade de regressar à forma original após o estiramento. Os ensaios são efectuados de acordo com normas como ASTM D412e os resultados são cruciais para produtos sujeitos a tensões mecânicas, como vedantes, juntas ou mangueiras.

- Conjunto de compressão: O ensaio do conjunto de compressão (ASTM D395) mede a capacidade de recuperação da borracha após ser comprimida sob uma carga específica durante um período prolongado. Simula o comportamento do material quando exposto a uma pressão constante ao longo do tempo, o que é especialmente importante para produtos como vedantes e juntas que necessitam de manter a sua forma e propriedades de vedação após uma utilização prolongada. Os valores baixos do conjunto de compressão indicam uma melhor recuperação e desempenho a longo prazo.

- Resistência ao rasgamento: Resistência ao rasgamento é uma propriedade crítica para os produtos de borracha, especialmente aqueles que serão expostos a tensões mecânicas. A ASTM D624 avalia a resistência da borracha ao rasgamento. Um material de borracha com elevada resistência ao rasgamento garante que produtos como juntas ou mangueiras permanecem intactos em condições de stress, evitando fugas ou falhas.

- Resistência à abrasão: Para medir o grau de resistência da borracha ao desgaste, é utilizado um ensaio de resistência à abrasão (como o Ensaio de abrasão Akron) é efectuado. Este teste consiste em submeter a superfície da borracha a fricção em condições controladas, medindo a quantidade de material perdido durante o teste. Isto é particularmente útil para produtos como vedantes para automóveis ou correias transportadoras que estão expostos a fricção contínua.

3.2 Propriedades físicas especiais

- Coeficiente de fricção: Para aplicações que requerem superfícies antiderrapantes, tais como tapetes ou solas de sapatos, testar o coeficiente de atrito é essencial. Este teste mede a facilidade com que uma superfície desliza sobre outra e é fundamental para garantir a segurança e a funcionalidade dos produtos utilizados em ambientes de elevada tração.

- Ensaios de condutividade térmica: Nalgumas aplicações, os produtos de borracha devem cumprir propriedades térmicas específicas, quer para isolamento quer para dissipação de calor. O condutividade térmica mede a capacidade do material para conduzir ou resistir ao calor, o que é vital para produtos utilizados em ambientes de alta temperatura, como componentes automóveis ou permutadores de calor.

4. Propriedades químicas e ensaios de envelhecimento

4.1 Ensaio de resistência média

- Imersão em produtos químicos: Um dos testes mais críticos para produtos de borracha que serão expostos a vários ambientes é o teste de ensaio de resistência média. Isto envolve a imersão das amostras de borracha em diferentes produtos químicos, tais como óleos, ácidos, bases e solventes, para avaliar o desempenho do material sob exposição química. Ao medir a alteração de peso, a alteração de volume ou a degradação do desempenho após a imersão, os fabricantes podem avaliar a resistência da borracha à corrosão química e se esta manterá a sua integridade ao longo do tempo num ambiente químico.

- Diminuição do desempenho: As alterações nas propriedades como a dureza, o alongamento ou a resistência à tração após a exposição a produtos químicos ajudam a determinar a adequação da borracha a aplicações específicas. Por exemplo, nos sectores automóvel ou industrial, em que as peças interagem frequentemente com óleos ou combustíveis, os componentes de borracha devem apresentar resistência a esses meios para garantir uma funcionalidade a longo prazo.

4.2 Ensaio de desempenho de envelhecimento

- Ensaio de envelhecimento térmico ao ar: As peças de borracha podem ser submetidas a temperaturas extremas durante a sua vida útil. A ensaio de envelhecimento térmico do ar simula a exposição a longo prazo a temperaturas elevadas num ambiente controlado. Por exemplo, um teste de envelhecimento típico pode envolver a colocação da amostra de borracha num forno a 70°C durante 72 horas, após o que as suas propriedades (por exemplo, dureza, resistência à tração e alongamento) são reavaliadas. Este teste ajuda os fabricantes a avaliar o desempenho do material quando exposto a condições de alta temperatura, como em vedações ou juntas de motores.

- Teste de envelhecimento UV: As peças de borracha expostas à luz solar podem sofrer degradação devido a radiação ultravioleta (UV). O Ensaio de envelhecimento UV simula uma exposição prolongada aos raios UV, utilizando um Câmara QUV para acelerar o processo de degradação. Após a exposição, a borracha é testada quanto a alterações na cor, flexibilidade e aspeto da superfície. Os testes de envelhecimento por UV são particularmente importantes para produtos utilizados no exterior ou em ambientes com luz solar intensa, como vedantes contra intempéries ou componentes de equipamento exterior.

- Ensaio de envelhecimento pelo ozono: Exposição ao ozono é um dos factores ambientais mais comuns que podem degradar a borracha, provocando fissuras e fragilização. O ensaio de envelhecimento pelo ozono (ISO 1431) envolve a exposição de amostras de borracha a uma atmosfera rica em ozono para simular uma exposição prolongada a este gás. Após o teste, a borracha é avaliada quanto à existência de fissuras e outros sinais de deterioração. Este teste é crucial para produtos de borracha utilizados em aplicações automóveis ou no exterior, onde a exposição ao ozono é uma preocupação significativa.

4.3 Análise da composição

- Espectroscopia de infravermelhos com transformada de Fourier (FTIR): Analisar com precisão a composição química dos materiais de borracha, Espectroscopia FTIR é utilizada. Esta técnica ajuda a identificar os grupos funcionais presentes na borracha, como o siloxano, o que é essencial para determinar as propriedades químicas do material. O FTIR também pode ser utilizado para confirmar a presença de aditivos ou cargas, garantindo que a composição da borracha cumpre as especificações e as normas de desempenho exigidas.

- Análise termogravimétrica (TGA): TGA é utilizado para avaliar a estabilidade térmica dos materiais de borracha, medindo as alterações de peso à medida que o material é aquecido. Este teste ajuda a determinar a resistência do material à degradação pelo calor e é fundamental para aplicações em que a borracha será exposta a temperaturas elevadas. A TGA fornece informações sobre a composição da borracha, como a proporção de cargas e a sua temperatura de degradação térmica.

4.4 Ensaio de emissão de compostos orgânicos voláteis (COV)

- Teste de COVs: Para os produtos de borracha utilizados em ambientes interiores ou em contacto direto com seres humanos (por exemplo, em aplicações médicas ou alimentares), os ensaios de libertação de compostos orgânicos voláteis (COV) é crucial. Os COV podem ser prejudiciais para a saúde e os produtos que emitem níveis elevados de COV podem não cumprir as normas de segurança. Os testes medem a quantidade de COV libertados durante um determinado período e garantem que os produtos de borracha utilizados em aplicações sensíveis cumprem os requisitos regulamentares em matéria de segurança e impacto ambiental.

5. Ensaios de adaptabilidade funcional e ambiental

5.1 Teste de desempenho da vedação

- Ensaio de fugas: Um dos testes mais importantes para as peças de borracha concebidas para atuar como vedantes (tais como juntas ou anéis de vedação) é o ensaio de estanquidade. Isto pode ser feito em hermético ou à prova de água condições, consoante a aplicação. Para vedações estanques ao gás, o método de decaimento da pressão ou deteção de fugas de hélio é frequentemente utilizado. Isto envolve a pressurização do produto selado com um gás (por exemplo, hélio) e a utilização de um vácuo para detetar qualquer fuga. Para vedações estanquesO componente é submergido e é aplicada pressão para garantir que não ocorrem fugas de água. Este teste garante que as peças de borracha vedam eficazmente os fluidos ou gases em aplicações reais, como em motores de automóveis ou equipamento industrial.

5.2 Teste de desempenho dinâmico

- Ensaios de fadiga: Peças de borracha sujeitas a esforços repetidos, tais como amortecedores de vibrações ou amortecedores, submeter-se ensaios de fadiga. Neste ensaio, a amostra de borracha é submetida a ciclos repetidos de compressão ou tensãosimulando as tensões dinâmicas que enfrentaria em serviço real. O objetivo é avaliar o desempenho do material sob cargas repetitivas e determinar a sua durabilidade. Um declínio significativo no desempenho ou uma falha após ciclos repetidos pode indicar uma fraca resistência à fadiga, o que é essencial para peças que serão sujeitas a movimentos constantes.

- Conjunto de compressão sob carga dinâmica: Em ambientes dinâmicos, os vedantes e componentes de borracha são frequentemente sujeitos a compressão contínua. Para avaliar a resiliência a longo prazo da borracha em tais ambientes, a conjunto de compressão sob carga dinâmica é efectuado. Este teste avalia até que ponto a borracha consegue manter as suas propriedades de vedação e resiliência após forças de compressão repetidas.

5.3 Teste de desempenho elétrico

- Ensaios de resistência dieléctrica: Borracha utilizada em aplicações de isolamento elétrico (por exemplo, para cabos ou componentes electrónicos) tem de cumprir rigorosamente resistência eléctrica normas. O ensaio de rigidez dieléctrica é realizado para determinar a capacidade do material para resistir a avarias eléctricas em condições de alta tensão. O teste mede a tensão necessária para provocar uma falha (avaria eléctrica) no material de borracha, garantindo que este isolará com segurança os componentes eléctricos.

- Ensaios de resistividade volumétrica: Resistividade volumétrica é outra propriedade eléctrica crítica, particularmente para materiais de borracha utilizados no isolamento e vedação de dispositivos electrónicos. Este teste avalia o grau de resistência da borracha ao fluxo de corrente eléctrica através do seu volume. Valores baixos de resistividade podem indicar potencial para corrente de fuga, o que pode levar ao mau funcionamento do dispositivo ou a riscos eléctricos.

5.4 Ensaio de desempenho a baixa temperatura

- Ensaio de temperatura de fragilidade (ISO 812): Os produtos de borracha funcionam frequentemente a uma vasta gama de temperaturas, pelo que é importante determinar como se comportam em temperaturas extremamente baixas. O temperatura de fragilidade é a temperatura a que a borracha começa a perder a sua flexibilidade e a tornar-se quebradiça. Este teste ajuda os fabricantes a determinar a limites de funcionamento de peças de borracha que são utilizadas em ambientes frios, tais como vedantes em unidades de refrigeração, peças de automóveis expostas a condições invernais ou sistemas criogénicos.

- Conjunto de compressão a baixa temperatura (ISO 815-2): Este teste avalia a capacidade da borracha para manter a sua conjunto de compressão propriedades quando expostas a baixas temperaturas. A amostra é exposta a um ambiente de congelação durante um período específico, sendo depois avaliada a sua capacidade de recuperar a sua forma original. Isto é particularmente importante para peças que necessitam de manter as suas propriedades de vedação e resistência mecânica em condições de frio.

6. Ensaios não destrutivos (NDT)

6.1 Ensaios de raios X

- Inspeção por raios X: Ensaios de raios X é um método de ensaio não destrutivo utilizado para inspecionar a integridade interna de produtos moldados por compressão de borracha. Esta técnica é particularmente útil para detetar vazios internos, inclusões, ou bolsas de ar que possam comprometer a resistência ou o desempenho da peça. Ao passar os raios X através do material de borracha, os fabricantes podem obter imagens detalhadas da estrutura interna sem danificar a peça. Este método é frequentemente utilizado em aplicações críticas, tais como componentes aeroespaciais, automóveis ou de dispositivos médicos, em que as falhas internas podem levar à falha do produto.

- Vantagens: Os ensaios por raios X fornecem imagens claras e de alta resolução que permitem a deteção precisa de defeitos. É especialmente útil quando é necessária uma análise detalhada da estrutura interna sem alterar ou danificar fisicamente o produto. No entanto, requer equipamento especializado e pessoal formado para interpretar os resultados com exatidão.

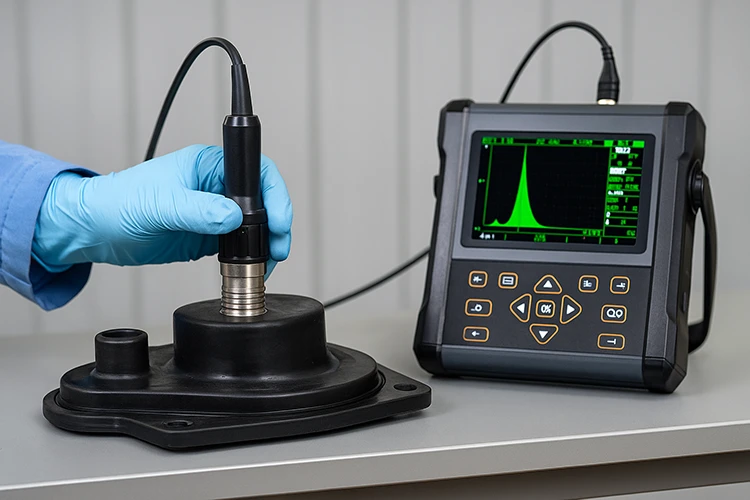

6.2 Ensaios por ultra-sons

- Inspeção por ultra-sons: Ensaios por ultra-sons é outro método não destrutivo utilizado para detetar defeitos internos, tais como delaminação, fissuração, ou estratificação em produtos de borracha. Esta técnica envolve o envio de ondas sonoras de alta frequência através do material e a medição do tempo que as ondas demoram a refletir a partir de quaisquer superfícies internas ou defeitos. As ondas reflectidas fornecem informações valiosas sobre a presença e a localização de inconsistências internas.

- Vantagens: Os testes ultra-sónicos são muito eficazes para os materiais que têm uma estrutura consistente e homogénea. É muito utilizado nos sectores automóvel e industrial, nomeadamente para detetar defeitos que não são visíveis à superfície mas que podem afetar a integridade estrutural do produto. Este método é vantajoso para a inspeção de produtos de borracha com estruturas em camadas ou compostas.

6.3 Ensaios de Penetrante Fluorescente

- Inspeção por Penetrante Fluorescente (FPI): Ensaios de fluorescência penetrante é utilizado para identificar defeitos de rutura de superfície, tais como fissuras, porosidade, ou contaminação da superfície que poderiam comprometer a qualidade e o desempenho do produto. Neste método, é aplicado um corante fluorescente à superfície do produto de borracha. Depois de permitir que o corante penetre em quaisquer fissuras ou defeitos da superfície, o excesso de corante é removido e o produto é inspeccionado sob luz UV. As fissuras fluorescem, revelando a sua presença.

- Vantagens: O teste de penetração fluorescente é altamente sensível a defeitos de rutura de superfície e é relativamente simples e económico. É frequentemente utilizado para peças que têm de cumprir normas de qualidade rigorosas, tais como as utilizadas nas indústrias aeroespacial, automóvel e médica. No entanto, só é eficaz na deteção de defeitos ao nível da superfície e não pode ser utilizado para identificar defeitos internos.

7. Consistência dos lotes e controlo do processo

7.1 Normas de amostragem

- Amostragem AQL: Para garantir uma qualidade constante do produto ao longo de toda a produção, o Nível de qualidade aceitável (AQL) O método de amostragem é normalmente utilizado. Este método consiste em selecionar uma amostra aleatória de produtos de um lote e testá-los em relação a normas de qualidade pré-estabelecidas. Se o número de defeitos encontrados na amostra estiver dentro dos limites aceitáveis, todo o lote é considerado conforme. Por exemplo, GB/T 2828.1 é uma norma comummente utilizada na China para a amostragem AQL, que define o número de amostras a testar e os níveis de defeito admissíveis para várias categorias de produtos.

- Vantagens: A amostragem AQL é uma forma eficiente e económica de monitorizar a qualidade dos lotes sem ter de inspecionar todos os itens da produção. Assegura que os defeitos são identificados e tratados no início do processo de produção, permitindo um melhor controlo da qualidade do produto, mantendo um elevado rendimento.

7.2 Registos do processo e rastreabilidade

- Acompanhamento e documentação: A manutenção de registos completos de todo o processo de produção é crucial para garantir a consistência dos lotes e a qualidade do produto. Estes registos incluem dados sobre matérias-primas, parâmetros do processo (tais como temperatura, pressãoe tempo de cura), e resultados das inspecções de qualidade. Ao associar estes registos a lotes individuais, os fabricantes podem rastrear quaisquer defeitos ou problemas até às matérias-primas específicas ou às condições de produção que os causaram.

- Melhoria de processos: O registo e a análise dos dados de produção permitem uma melhoria contínua. Ao compreender quais as variáveis que têm um impacto mais significativo na qualidade do produto, os fabricantes podem afinar o processo para reduzir os defeitos e aumentar a consistência. Por exemplo, se se verificar que determinadas definições de temperatura ou pressão conduzem a mais defeitos, podem ser efectuados ajustes para evitar tais problemas no futuro.

- Vantagens: A capacidade de rastrear defeitos e inconsistências de produção até factores ou materiais específicos garante a responsabilização e apoia análise das causas profundas. Também aumenta a confiança dos clientes, demonstrando um compromisso com o controlo de qualidade. Além disso, estes registos são essenciais para o cumprimento das normas e regulamentos da indústria, particularmente em sectores como automóvel, médico, ou produtos farmacêuticosA rastreabilidade é um requisito legal.

8. Ensaios ambientais e de durabilidade

8.1 Ciclo de temperatura alta-baixa

- Teste de ciclo de temperatura alta-baixa: Para garantir um desempenho ótimo dos produtos de borracha em condições ambientais extremas, estes são submetidos a ciclo de temperatura alta-baixa testes. Neste teste, o produto é exposto alternadamente a temperaturas altas e baixas para simular as flutuações de temperatura que pode encontrar na utilização efectiva. O objetivo é avaliar se a borracha mantém a sua flexibilidade, elasticidade e integridade numa vasta gama de temperaturas. Por exemplo, os componentes automóveis, tais como vedantes ou juntas, devem manter as suas propriedades de vedação mesmo com o calor elevado de um motor ou com o frio glacial do inverno.

- Vantagens: Este teste é essencial para produtos expostos a condições ambientais flutuantes, uma vez que ajuda a identificar potenciais pontos de falha que podem não ser aparentes em condições estáveis. Garante que a borracha mantém as suas propriedades físicas e o seu desempenho mesmo após uma exposição prolongada a temperaturas extremas.

8.2 Ensaio de pulverização de sal

- Teste de pulverização de sal (resistência à corrosão): O ensaio de nevoeiro salino é utilizado para avaliar o resistência à corrosão de produtos de borracha, particularmente os utilizados em aplicações exteriores ou em automóveis. Neste ensaio, a borracha é exposta a um ambiente de nevoeiro salino para simular os efeitos de água salgada ou ar carregado de sal no material ao longo do tempo. Isto é especialmente relevante para componentes utilizados em veículos ou máquinas expostos a ambientes marinhosonde a água salgada pode causar a rápida deterioração de materiais não protegidos.

- Vantagens: O teste de névoa salina é altamente eficaz na simulação de condições do mundo real, ajudando a avaliar até que ponto a borracha resistirá a factores ambientais como a humidade, o sal e outros elementos corrosivos. Garante que os produtos de borracha utilizados em ambientes agressivos e corrosivos mantêm a sua integridade e desempenho, mesmo quando expostos a uma exposição prolongada ao sal.

9. Normas e certificações

9.1 Normas internacionais

- ASTM (Sociedade Americana de Ensaios e Materiais): ASTM Internacional é uma das organizações de normas mais reconhecidas para testes e materiais na indústria da borracha. As normas ASTM, tais como ASTM D412 (para a resistência à tração), ASTM D624 (para resistência ao rasgamento), e ASTM D395 (para conjunto de compressão), são frequentemente referenciadas para garantir a consistência e a qualidade dos produtos de borracha. Estas normas abrangem uma vasta gama de métodos de ensaio e são reconhecidas mundialmente por estabelecerem critérios de desempenho de referência.

- ISO (Organização Internacional de Normalização): normas ISO desempenham um papel vital na indústria da borracha, garantindo que os produtos cumprem os requisitos internacionais de segurança, desempenho e impacto ambiental. As principais normas incluem ISO 9001 (para sistemas de gestão da qualidade) e ISO 1431 (para resistência ao ozono). Estas certificações fornecem um quadro formal para as empresas implementarem sistemas de controlo de qualidade, garantindo que os seus produtos cumprem especificações reconhecidas internacionalmente.

- DIN (Deutsches Institut für Normung): O Normas DINoriginárias da Alemanha, são particularmente relevantes para indústrias como a indústria automóvel e o fabrico industrial. São semelhantes às normas ISO e são frequentemente utilizadas na Europa para garantir a qualidade e a durabilidade dos produtos de borracha em aplicações específicas.

9.2 Normas específicas do sector

- ISO/TS 16949 (Indústria automóvel): Para o sector automóvel, ISO/TS 16949 é a norma de qualidade global para peças de produção e de serviço. Esta norma garante que todas as peças, incluindo vedantes de borracha, mangueiras e juntas, cumprem requisitos rigorosos de qualidade e segurança. Os fabricantes que pretendem obter a certificação devem demonstrar sistemas de gestão de qualidade robustos e uma qualidade de produto consistente ao longo da produção.

- Certificação FDA (Food and Drug Administration) (borracha de qualidade médica e alimentar): Em sectores como o processamento de alimentos e os dispositivos médicos, os produtos de borracha têm de cumprir requisitos específicos de segurança e limpeza. Certificação FDA garante que os produtos de borracha utilizados em contacto com alimentos ou ambientes médicos estão isentos de químicos e agentes patogénicos nocivos. Esta certificação é fundamental para garantir que produtos como vedantes, juntas e tubagens cumprem os regulamentos de saúde e segurança.

- Certificação UL (Underwriters Laboratories) (Eléctrica e Eletrónica): Certificação UL é crucial para os produtos de borracha utilizados em aplicações eléctricas e electrónicas, uma vez que garante que o material cumpre normas específicas para isolamento elétrico e resistência ao fogo. Por exemplo, os materiais de borracha utilizados para o isolamento de cabos têm de ser submetidos a testes rigorosos para cumprir as normas UL e garantir que são seguros para utilização em sistemas eléctricos.

9.3 Normas internas específicas da empresa

- Normas de qualidade internas personalizadas: Para além de aderirem às normas internacionais e específicas da indústria, muitos fabricantes implementam as suas próprias normas de controlo interno com base nas necessidades dos clientes ou nos requisitos específicos dos produtos. Estas normas podem abordar requisitos únicos, tais como composição do material, desempenho em condições extremas, ou protocolos de teste personalizados. Por exemplo, um fabricante pode desenvolver um procedimento de teste personalizado para garantir que uma formulação de borracha específica cumpre as especificações exactas do cliente para uma junta ou vedação de elevado desempenho.

- Benefícios: As normas internas proporcionam aos fabricantes uma maior flexibilidade na resposta às exigências específicas dos clientes, assegurando que cada produto é adaptado às necessidades únicas do utilizador final. Estas normas também promovem a melhoria contínua, uma vez que os fabricantes podem aperfeiçoar os seus processos e testes para atingir níveis mais elevados de consistência e qualidade.

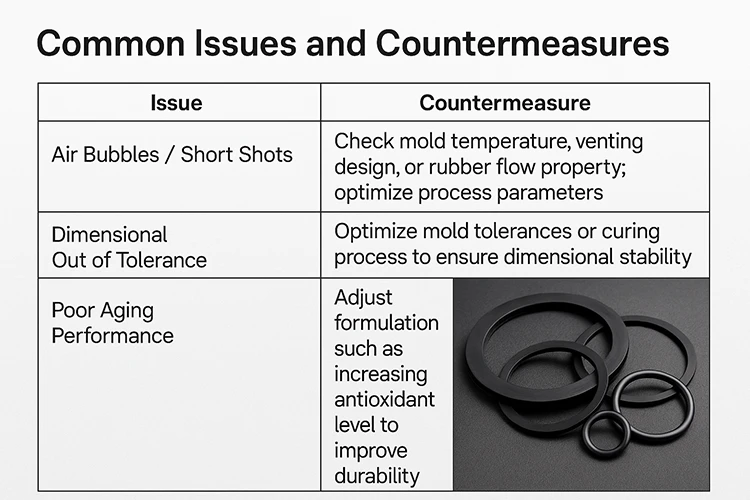

10. Questões e soluções comuns

1. P: O que é que causa o congelamento da superfície (pulverização) em produtos moldados em borracha?

A: O congelamento da superfície resulta normalmente de um tempo de vulcanização insuficiente, de temperaturas excessivas dos rolos de mistura ou de uma mistura irregular do composto de borracha. Para resolver este problema, assegure um tempo de vulcanização adequado e controle a temperatura dos rolos de mistura.

2. P: O que é que provoca marcas de fluxo (flash) nos produtos de borracha?

A: As marcas de fluxo podem ser causadas por um composto de borracha insuficiente, carregamento incorreto ou baixa plasticidade. Para resolver este problema, reveja o fornecimento de material, optimize o processo de carregamento e assegure a plasticidade adequada do composto de borracha.

3. P: Porque é que a borracha se separa (delamina) durante a produção?

A: A delaminação pode ocorrer devido a baixa plasticidade, aderência inicial insuficiente ou auto-vulcanização do composto. Melhorar a plasticidade do material e ajustar o sistema de cura para evitar a auto-vulcanização.

4. P: Como é que se pode evitar uma espessura irregular nos produtos moldados em borracha?

A: A espessura irregular é normalmente causada por uma espessura irregular da cavidade do molde, pressão insuficiente ou má planicidade da placa. Para resolver este problema, certifique-se de que a cavidade do molde é concebida de forma uniforme e mantenha uma pressão consistente durante o processo de moldagem.

5. P: Quais são as causas da falta de borracha (falta de material) em produtos moldados?

A: A falta de borracha pode resultar de uma pesagem incorrecta do material, temperatura excessiva do molde, pressão insuficiente ou fluxo de material deficiente. Calibre corretamente o equipamento de pesagem de material e optimize as definições de temperatura e pressão do molde.

6. P: Por que razão ocorrem bolsas de ar ou ar retido nos produtos de borracha?

A: O ar preso é muitas vezes devido a uma ventilação inadequada, a um projeto de molde deficiente ou à utilização excessiva de agentes de libertação. Para atenuar esta situação, melhore o sistema de ventilação, optimize o design do molde para uma melhor saída de ar e reduza a utilização excessiva de agentes desmoldantes.

7. P: O que é que provoca rasgões na desmoldagem de peças de borracha?

A: As rupturas de desmoldagem são frequentemente causadas pela alta temperatura do molde, uso excessivo de agentes desmoldantes, técnicas de desmoldagem inadequadas ou cura excessiva. Para resolver este problema, reduza a temperatura do molde, utilize um mínimo de agente de libertação e assegure-se de que são seguidas técnicas de desmoldagem adequadas.

8. P: Como é que se podem evitar bolhas ou vazios nos produtos de borracha?

A: As bolhas nos produtos de borracha podem resultar de humidade no material, vulcanização insuficiente, demasiadas impurezas nos agentes de cura ou má ventilação do molde. Certifique-se de que o material está seco, optimize as condições de cura e melhore a conceção da ventilação do molde.

9. P: Porque é que os produtos de borracha ficam sujos ou contaminados?

A: As peças de borracha sujas ou contaminadas devem-se frequentemente a compostos de borracha contaminados, superfícies de moldagem sujas ou limpeza inadequada da cavidade do molde. Implemente uma limpeza regular dos moldes e assegure-se de que o ambiente e os materiais estão livres de contaminantes.

10. P: O que causa a sub-vulcanização (cura insuficiente) em produtos de borracha?

A: A sub-vulcanização é normalmente causada por uma temperatura de vulcanização inadequada ou por um tempo de cura insuficiente. Ajustar a temperatura e o tempo de vulcanização para assegurar a reticulação completa do composto de borracha.

Garantir a qualidade com a borracha KINSOE

Em KINSOE BorrachaSomos especializados em moldagem de borracha por encomenda e extrusãoA empresa fornece componentes de alto desempenho para sectores como o sector automóvel, médico e da construção. Contacte-nos hoje para otimizar a sua produção e obter produtos de borracha fiáveis e duradouros, adaptados às suas necessidades.

Referências: