I. Introdução: Porque é que precisa deste guia

A falha das juntas é uma das causas mais negligenciadas, mas devastadoras, de avaria do equipamento industrial. Uma única junta de borracha mal selecionada ou concebida pode comprometer a pressão do sistema, provocar fugas, corroer componentes, desencadear riscos de segurança e levar a períodos de inatividade não planeados que custam milhares - se não milhões.

Como profissional de aprovisionamento, é constantemente confrontado com o desafio de equilibrar o custo, o desempenho e a conformidade. No entanto, mesmo com anos de experiência, os problemas com as juntas continuam a ocupar um lugar de destaque nos relatórios de manutenção - porquê? Porque os pequenos detalhes na escolha do material, comportamento de compressão e técnicas de instalação passam muitas vezes despercebidos até ocorrer uma falha.

Neste guia definitivo, vou mostrar-lhe tudo o que precisa de saber sobre juntas de borracha - desde a escolha dos materiais certos e a compreensão dos principais parâmetros de design até à análise de aplicações industriais reais e à aprendizagem do diagnóstico inverso de falhas nas juntas. Quer se trate de maquinaria de qualidade alimentar, flanges de alta temperatura ou vedação complexa em baterias de veículos eléctricos, esta é a estrutura sistemática que eu gostaria de ter tido quando comecei.

Aqui estão soluções comprovadas para garantir que as suas juntas vedam corretamente, duram muito tempo e nunca mais comprometem o seu sistema.

II. Os princípios básicos: como as juntas protegem os sistemas industriais

2.1 As principais funções das juntas

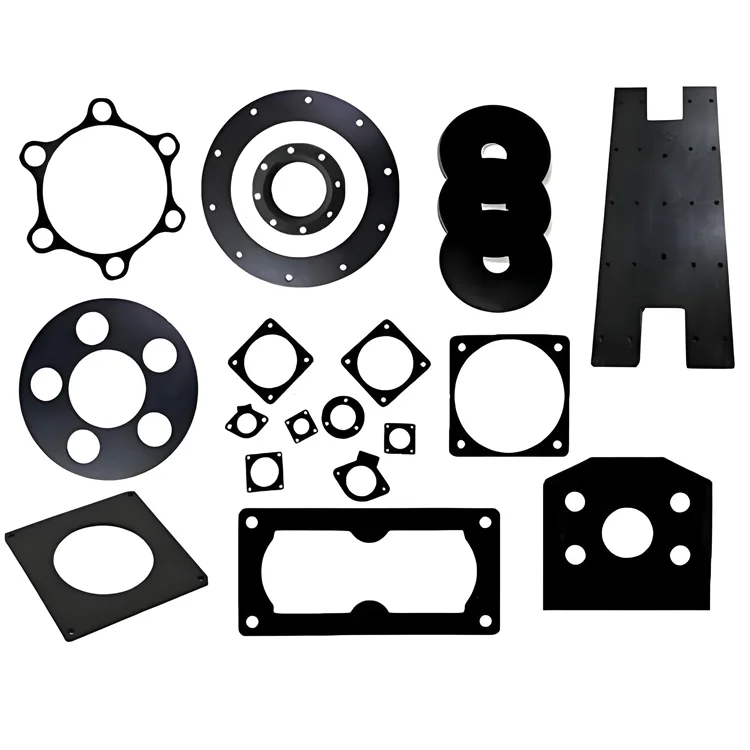

As juntas de borracha são mais do que simples vedantes de fugas. Embora a sua função principal seja a vedação, também actuam como amortecedores de choque, isoladores térmicos, barreiras eléctricase até Protecções EMI (interferência electromagnética) em algumas aplicações. Dependendo da indústria, pode esperar-se que uma junta desempenhe várias funções em simultâneo, tornando crucial a seleção correta do material e a conceção.

Existem duas categorias fundamentais de utilização de juntas:

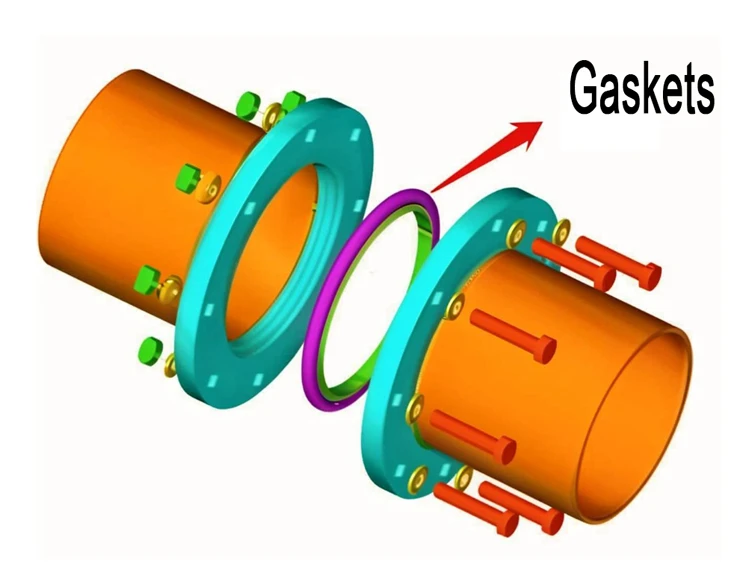

- Vedação estática: A junta situa-se entre dois componentes fixos. Comum em flanges, caixas e maquinaria de baixo movimento. A resistência à compressão e a vedação a longo prazo são vitais neste caso.

- Vedação dinâmica: A junta experimenta um movimento relativo entre superfícies, como nas peças do motor ou nos pistões. Aqui, a resistência ao desgaste, a resiliência e o comportamento de fricção devem ser considerados.

Perceber se a junta está num ambiente estático ou dinâmico é o primeiro passo para escolher o material e o design corretos.

2.2 As 5 principais consequências da falha da junta

Quando uma junta de vedação falha, raramente acontece de forma silenciosa. As consequências podem ser dispendiosas e perigosas. Aqui estão cinco resultados comuns:

- Fugas e contaminação: Uma vedação deficiente permite a saída de fluidos ou gases, provocando a contaminação de produtos ou ambientes.

- Corrosão do equipamento: As fugas de fluidos podem causar danos químicos a longo prazo nas superfícies metálicas circundantes.

- Perda de energia: Os sistemas perdem pressão ou vácuo, afectando o desempenho e a eficiência.

- Riscos de segurança: As fugas em sistemas químicos ou de alta pressão podem representar riscos de explosão, envenenamento ou incêndio.

- Tempo de paragem da produção: A substituição das juntas avariadas exige muitas vezes a paragem das operações - o que resulta em grandes perdas.

"Uma junta $2 pode evitar um desastre de $2 milhões - se for corretamente escolhida e mantida."

Estes conhecimentos básicos preparam-no para o passo seguinte: selecionar o material de borracha adequado para a sua aplicação.

III. Os materiais são importantes: Escolha a borracha certa e aumente o sucesso por 80%

A seleção do material de borracha correto é o fator que mais influencia o desempenho das juntas. Se escolher mal, arrisca-se a uma falha prematura. Se escolher bem, prolonga a vida útil do sistema, reduz a manutenção e garante a segurança.

3.1 Comparação do desempenho de 6 materiais de borracha comuns

| Material | Gama de temperaturas | Resistência química | Custo | Aplicações típicas |

|---|---|---|---|---|

| Viton (FKM) | -20 a 250°C | Excelente resistência a óleos, ácidos e solventes | Elevado | Vedantes petroquímicos, aeroespaciais e químicos |

| Borracha de silicone | -60 a 200°C | Segurança alimentar, elevada resistência ao calor | Médio-Alto | Equipamento médico, linhas de processamento de alimentos |

| EPDM | -40 a 140°C | Excelente resistência ao ozono, ao vapor e às intempéries | Médio | Vedação automóvel, juntas de construção |

| Nitrilo (NBR) | -30 a 120°C | Resistência superior a óleos e combustíveis | Baixo | Sistemas de lubrificação, tubagens de combustível |

| Borracha natural | -50 a 80°C | Excelente elasticidade, fraca resistência ao óleo | Baixo | Amortecedores de choques, almofadas de vibração |

| Neopreno (CR) | -35 a 120°C | Boa resistência ao envelhecimento, às chamas e aos produtos químicos | Médio | Máquinas industriais, fitas de isolamento |

Escolha os materiais não apenas com base na temperatura ou nos produtos químicos, mas em todo o seu ambiente de funcionamento.

3.2 3 Armadilhas a evitar na seleção de materiais

Mesmo os compradores experientes podem cair nestas armadilhas comuns:

- Trap #1: Temperatura estática ≠ Condições de funcionamento no mundo real

Um material classificado para 200°C pode falhar se for exposto a ciclos térmicos rápidos ou a pressão contínua durante o funcionamento. - Armadilha #2: Ignorar propriedades mecânicas e de compressão

A compatibilidade química por si só não é suficiente. Tenha em atenção o conjunto de compressão, a resistência à tração e o alongamento, especialmente para ambientes dinâmicos ou de alta pressão. - Armadilha #3: Pensar apenas no custo aumenta o custo total de propriedade (TCO)

A borracha de baixo custo conduz muitas vezes a falhas prematuras, a um aumento do tempo de inatividade e a substituições repetidas - o que, a longo prazo, custa muito mais.

"Um composto de borracha bem escolhido pode aumentar a vida útil das juntas em 2 a 5 vezes, reduzindo drasticamente os custos de manutenção."

Na próxima secção, mostrarei como os parâmetros de conceção, como a taxa de compressão, a rugosidade da superfície e a interação pressão-temperatura, desempenham um papel fundamental no sucesso da vedação.

IV. Percepções sobre o design: 4 parâmetros-chave que os engenheiros frequentemente ignoram

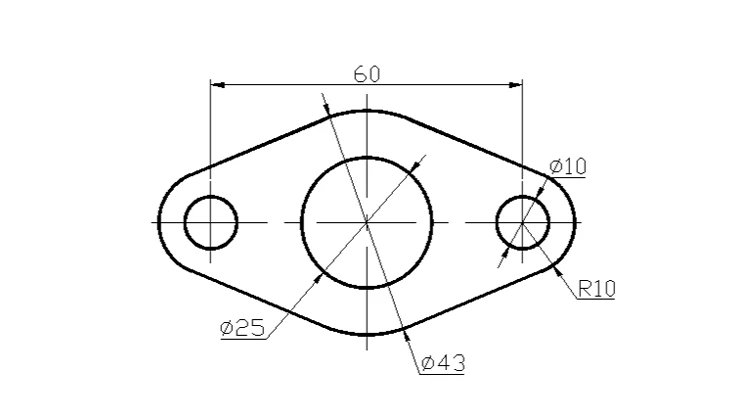

Mesmo com o material correto, uma junta mal concebida pode falhar. É por isso que é essencial compreender a engenharia por trás do comportamento da junta - especialmente em condições reais. Aqui estão quatro parâmetros de projeto frequentemente negligenciados, mas críticos, que afetam diretamente a confiabilidade da vedação.

4.1 Efeito de acoplamento pressão-temperatura

Os materiais de borracha comportam-se de forma diferente sob tensão combinada. Quando a pressão e a temperatura aumentam, a resistência à compressão diminui drasticamente, levando à falha da vedação.

- Exemplo: Uma junta concebida para suportar 10 bar à temperatura ambiente pode deformar-se prematuramente sob a mesma pressão a 150°C.

- Dica: Consultar sempre os gráficos de interação pressão-temperatura e não apenas os limites independentes.

A carga térmica enfraquece a resistência mecânica - as margens de conceção devem ter em conta ambas.

4.2 Compatibilidade com a rugosidade da superfície

O acabamento da superfície afecta diretamente a forma como uma junta se adapta e veda. Demasiado rugosa, a borracha não consegue preencher os espaços vazios. Demasiado lisa, e a junta pode escorregar sob carga.

- Para borrachas macias como EPDM, ter como objetivo Ra ≤ 0,8 μm

- Para borrachas mais duras como Viton, Ra ≤ 1,2 μm é aceitável

Faça corresponder a suavidade da junta à rugosidade do flange para obter uma vedação de contacto óptima.

4.3 Conjunto de compressão (deformação permanente)

O conjunto de compressão é a percentagem de deformação que uma junta mantém após ser comprimida e libertada. Valores mais baixos significam melhor elasticidade a longo prazo e retenção da vedação.

- Objetivo ideal: Conjunto de compressão ≤ 20% para aplicações estáticas de longa duração

- Efeito no mundo real: Uma compressão elevada provoca micro-fugas ao longo do tempo, mesmo que a vedação inicial seja perfeita

"Uma junta não se trata apenas de vedar hoje. Trata-se de vedar após 6 meses de calor, pressão e vibração."

4.4 Compensação da deformação em condições dinâmicas

Em sistemas com vibrações ou ciclos térmicos, as juntas de borracha deformam-se lentamente ao longo do tempo - um fenómeno conhecido como rastejar. Para contrariar esta situação, os projectos devem incorporar:

- Margens de pré-compressão: Ligeiro sobredimensionamento para ter em conta uma futura flexibilização

- Flanges ou anilhas com mola: Para manter uma carga constante durante o funcionamento

A fluência é silenciosa mas mortal - conceber tendo em conta a fadiga.

V. Aplicações no mundo real: 6 estudos de caso da indústria

Para compreender verdadeiramente o poder de uma seleção e conceção adequadas de juntas, vamos examinar a forma como diferentes indústrias enfrentam desafios de vedação específicos utilizando soluções de borracha à medida.

Caso 1: Junta de silicone em linhas de enchimento de bebidas

- Desafio: Ciclos CIP (Clean-In-Place) frequentes com desinfeção a vapor a alta temperatura.

- Solução: Utilizar Silicone curado com platina certificado pela FDAO sistema de proteção contra o vapor, capaz de suportar uma exposição ao vapor de +150°C, mantendo a flexibilidade.

- Detalhe do projeto: Junta de vedação embutida num canal ranhurado para melhorar o ressalto e evitar a deslocação durante as mudanças de pressão.

Resultado: vida útil 2x mais longa e risco de contaminação reduzido num ambiente higiénico.

Caso 2: Junta de EPDM em vedações de flanges eólicas offshore

- Desafio: As condições de alto sal e alta vibração no mar degradam rapidamente os materiais padrão.

- Solução: Utilizar EPDM resistente ao ozono e aos raios UV com aditivos anti-envelhecimento personalizados.

- Detalhe do projeto: Interface de flange concebida com estrutura de pré-compressão para absorver as vibrações induzidas pelo vento.

Resultado: Não foram registadas fugas durante 12 meses de testes de névoa salina.

Caso 3: Junta de componente duplo em conjuntos de baterias EV

- Desafio: Requer uma vedação precisa em caso de ciclos térmicos e exposição a electrólitos.

- Solução: Implantar um junta co-extrudida: núcleo em EPDM macio para flexibilidade + revestimento exterior em FKM para resistência química.

- Detalhe do projeto: Inserido na ranhura de alumínio com montagem robotizada para maior consistência.

Resultado: Mantém a classificação IP67 durante mais de 1000 ciclos de carga/descarga.

Caso 4: Junta para sala limpa farmacêutica (pronta para autoclave)

- Desafio: Esterilização a 121-134°C em autoclaves de alta pressão.

- Solução: Utilizar silicone de qualidade médica com biocompatibilidade validada.

- Detalhe do projeto: Geometria da junta optimizada para evitar o aprisionamento e garantir a esterilização total da superfície.

Resultado: Passou 100 ciclos de esterilização sem fissuras ou deformações.

Caso 5: Junta de Viton em fábrica petroquímica rica em H₂S

- Desafio: Exposição a sulfureto de hidrogénio (H₂S), solventes e temperaturas de processo elevadas.

- Solução: Utilizar Viton (FKM) devido à sua superior resistência química e tolerância térmica.

- Detalhe do projeto: Espessura aumentada com uma taxa de compressão controlada para evitar o aperto excessivo.

Resultado: Mantém a integridade da vedação em funcionamento a 200°C e em condições corrosivas.

Caso 6: Junta resistente ao óleo em ligações de transformadores de potência

- Desafio: Vedação do fluido do transformador, assegurando simultaneamente o isolamento elétrico.

- Solução: Escolher Nitrilo (NBR) para resistência ao óleo e adicionar um revestimento de silicone para aumentar a resistência dieléctrica.

- Detalhe do projeto: Inserido na placa de cobertura de parafusos múltiplos com especificações de binário de carga iguais.

Resultado: Não se registaram fugas em 18 meses de testes no exterior.

"Todas as aplicações bem sucedidas começam com uma compreensão clara das tensões reais que a junta tem de suportar."

VI. Diagnóstico de avarias: Fugas na junta de engenharia inversa

Mesmo as melhores juntas podem falhar sob tensão inesperada ou erros de instalação. Quando ocorre uma fuga, um diagnóstico estruturado pode ajudá-lo a identificar a causa principal e evitar repetir o mesmo erro. Eis como descodificar o que a fuga lhe está a dizer.

6.1 Tipo de fuga vs. Causa principal: Tabela de resolução de problemas

| Tipo de fuga | Causa possível | Ação recomendada |

|---|---|---|

| Infiltração uniforme | Força de compressão insuficiente | Verificar a planeza da flange e aumentar o binário de aperto dos parafusos |

| Jato ou pulverização | Desalinhamento da junta ou desvio de compressão | Utilizar as ranhuras de posicionamento ou realinhar a junta |

| Junta de vedação fissurada | Degradação de materiais ou incompatibilidade de meios | Atualização para um material de borracha mais compatível |

| Falha localizada | Desequilíbrio do binário dos parafusos | Utilizar chaves dinamométricas calibradas, apertar em padrão cruzado |

| Fuga recorrente no mesmo local | Danos na superfície da flange | Revestir as flanges de contacto ou utilizar uma junta de enchimento |

"O padrão de fuga é a sua melhor ferramenta de diagnóstico - leia-o como uma impressão digital de uma falha."

6.2 O método de inspeção da desmontagem em 3 etapas

Ao remover uma junta avariada, siga estes três passos críticos de inspeção:

- Verificação de impressões assimétricas

Examine as marcas de compressão da junta. Uma profundidade ou forma irregular pode indicar um desalinhamento da flange ou um desequilíbrio do binário dos parafusos. - Medir variações de espessura com paquímetros

Uma queda de espessura consistente ao longo da junta pode sugerir uma compressão excessiva. Grandes variações podem significar interferência mecânica ou carga desigual. - Identificar o inchaço ou amolecimento químico

Se a junta estiver pegajosa, inchada ou quebradiça, é provável que seja um sinal de exposição a produtos químicos incompatíveis ou rutura térmica. Verificar o fluido/químico utilizado e mudar para um composto resistente.

Pistas visuais + medição + compreensão química = diagnóstico exato.

Em muitos casos, uma falha não se deve a um mau material, mas a uma má combinação entre a conceção, o ambiente e o método de instalação.

VII. Conclusão: Da seleção à conceção - selar corretamente, de uma vez por todas

As juntas de borracha podem parecer simples, mas por detrás de cada vedação eficaz está um equilíbrio cuidadoso de ciência dos materiais, conceção de engenharia e validação do desempenho no mundo real.

Vamos recapitular o essencial:

- Questões materiais: Escolha os tipos de borracha com base nas exigências reais da aplicação - não apenas nas folhas de especificações.

- Precisão de conceção: Fator de efeitos de pressão-temperatura, rugosidade da superfície, conjunto de compressão e compensação de fluência.

- Soluções comprovadas pela indústria: Desde o silicone de qualidade alimentar ao Viton quimicamente resistente, os estudos de casos de aplicações específicas mostram o que funciona - e porquê.

- Análise de falhas: O diagnóstico invertido dá-lhe clareza e ajuda a evitar falhas repetidas nas juntas.

"Uma junta que dura é o resultado de uma escolha informada, não do acaso."

O que é que se segue?

Se não tiver a certeza de qual o material ou design que melhor se adequa ao seu projeto, não arrisque.

Envie-nos os seus parâmetros de aplicaçãocomo o meio, a temperatura, a pressão e as condições da flange - e os nossos engenheiros responderão com uma solução personalizada no prazo de 24 horas.

Vamos selá-lo corretamente, à primeira vez.