1. Introdução

1.1 Porque é que os vedantes de borracha são importantes

Quando comecei a trabalhar com vedantes de borracha extrudidaFiquei surpreendido com o facto de o seu papel ser frequentemente subestimado. No entanto, uma única falha de vedação pode pôr de rastos todo um sistema.

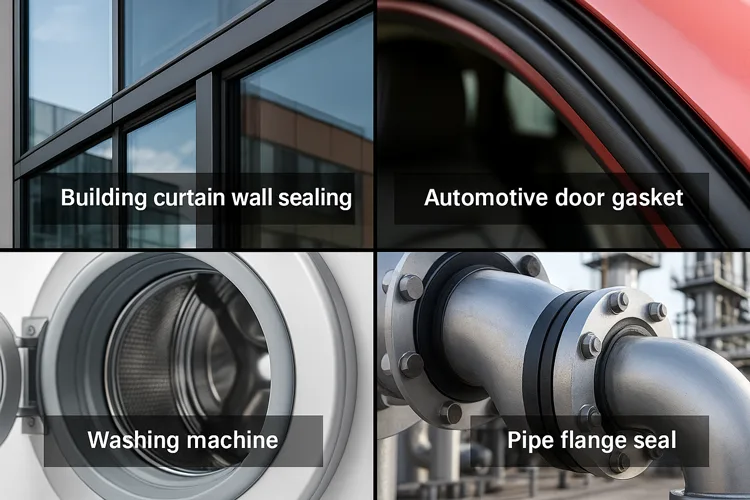

Tomemos como exemplo os projectos de construção - vedantes de má qualidade para janelas ou paredes de cortina podem levar à entrada de água, ao crescimento de bolor e a uma reparação dispendiosa. Na conceção de automóveis, um vedante de porta defeituoso pode parecer insignificante até se ouvir o ruído do vento na autoestrada ou, pior ainda, ter fugas de água que danificam os componentes electrónicos. Não se trata de incidentes raros - são consequências quotidianas da falta de vedação.

Essencialmente, as vedações de borracha extrudida desempenham um papel silencioso mas crucial na manutenção da integridade ambiental, do desempenho mecânico e da fiabilidade a longo prazo em todas as indústrias.

1.2 Porquê a extrusão?

Agora, porquê escolher a extrusão em vez de outros métodos de processamento como a moldagem ou a injeção? A resposta reside nas suas vantagens únicas.

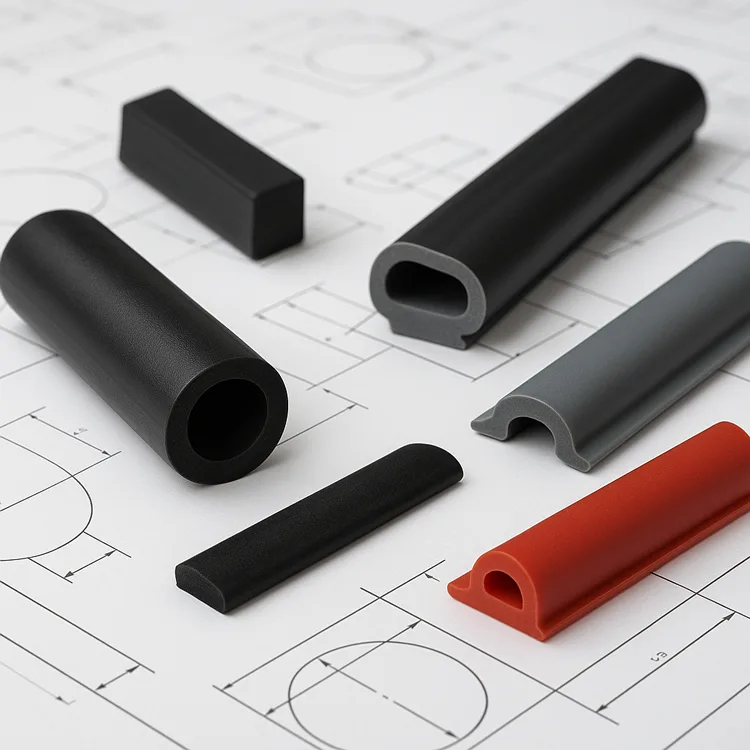

A extrusão permite produção contínua de perfis transversais complexos-algo que não é facilmente conseguido com a moldagem. Isto significa que posso produzir vedantes longos e sem costuras com geometrias variadas de forma eficiente, sem sacrificar a precisão dimensional. Em comparação com a moldagem por injeção, que é mais adequada para peças discretas, a extrusão destaca-se pela eficiência de custos e flexibilidade na produção de componentes de borracha lineares ou em espiral.

Quer necessite de um vedante oco para isolamento acústico, de uma tira densa para resistência à pressão ou de um perfil de material duplo para uma funcionalidade híbrida, a extrusão dá-me essa liberdade de conceção.

E quando a combino com o pós-processamento, como o corte, a união ou a laminação adesiva, desbloqueio todo um novo mundo de soluções de selagem personalizadas.

2. Seleção de materiais: Propriedades do núcleo e cenários de aplicação

2.1 Materiais de borracha comuns comparados

Ao escolher o material correto para vedantes de borracha extrudida, a primeira pergunta que faço é sempre: Que tipo de ambiente é que esta vedação vai enfrentar? Diferentes materiais oferecem vantagens distintas, e a seleção do material errado pode levar a falhas prematuras, problemas de segurança ou recolhas dispendiosas.

Eis como eu normalmente o decomponho:

- EPDM (monómero de etileno-propileno-dieno)

O EPDM é a minha escolha para aplicações no exterior. Oferece uma excelente resistência aos raios UV, ao ozono e às intempéries. É por isso que é normalmente utilizado em fachadas de edifícios, caixilhos de janelas e vedantes de portas de automóveis. - Borracha de silicone

Se as temperaturas extremas são uma preocupação - especialmente em aparelhos ou eletrónica - então o silicone é o claro vencedor. Mantém a elasticidade de -60°C a +200°C, o que o torna ideal para vedantes de fornos, caixas de iluminação e equipamento médico. - NBR (Borracha de nitrilo butadieno)

Em termos de resistência ao óleo, a NBR supera a maioria das borrachas de uso geral. Utilizo-a em componentes de sistemas de combustível, equipamento industrial e vedantes hidráulicos onde se prevê o contacto com lubrificantes e hidrocarbonetos. - Neopreno (CR)

O neopreno é a melhor escolha quando é necessário um retardamento de chama e uma resistência química moderada. Encontra-o em portas corta-fogo, vedantes marítimos e juntas HVAC. - TPE/TPV (Elastómeros termoplásticos/ Vulcanizados)

Estas alternativas modernas são recicláveis e permitem a co-extrusão com plásticos rígidos. São cada vez mais utilizadas em projectos com consciência ecológica, tais como guarnições de automóveis, vedantes de janelas de correr e juntas de aparelhos.

2.2 Materiais modificados e aditivos

Por vezes, a borracha de base não é suficiente. É aí que entram os aditivos.

- Estabilizadores UV: Prolongamento da vida útil sob exposição solar.

- Revestimentos resistentes à abrasão: Reduzir o desgaste em aplicações de deslizamento.

- Enchimentos condutores: Fornecer blindagem EMI para a eletrónica.

Utilizei estas modificações para criar soluções personalizadas-como uma tira de silicone condutora para caixas de LED, ou uma junta de EPDM revestida para caixilhos de portas dinâmicas nos transportes públicos.

2.3 Árvore de decisão de seleção de materiais

Para simplificar a escolha do material, utilizo uma matriz de decisão baseada em quatro factores principais:

| Estado | Material recomendado |

|---|---|

| Exposição ao ar livre + UV | EPDM |

| Alta temperatura | Silicone |

| Contacto óleo/combustível | NBR |

| Resistência à chama | Neopreno (CR) |

| Reciclabilidade | TPE / TPV |

Esta abordagem estruturada ajuda-me a evitar a tentativa e o erro e garante que cada trabalho de extrusão começa na base certa.

3. Estrutura e conceção: Como fazer corresponder os requisitos

3.1 Conceção da forma da secção transversal

Quando se trata de vedantes de borracha extrudida, a forma não é apenas a forma - é a função. Ao longo dos anos, descobri que o desenho correto da secção transversal pode fazer ou desfazer o desempenho de um vedante.

- Perfis ocos

Estas são a minha escolha preferida para amortecimento de vibrações e isolamento acústico. A sua compressibilidade permite a absorção de energia e a flexibilidade de vedação, especialmente útil em cabinas de automóveis e condutas de ar condicionado. - Perfis sólidos

Recorro à borracha sólida quando a força e a resistência ao ressalto são cruciais. Estas são ideais para vedantes de compressão em juntas estáticascomo, por exemplo, juntas de dilatação de edifícios ou flanges de recipientes sob pressão. - Perfis de lábio ou de flange

Estes oferecem capacidades de vedação dinâmicas, adaptando-se a superfícies irregulares e mantendo uma barreira estanque. Recomendo-os frequentemente para janelas de correr, portas de refrigeração e vidro automóvel.

Cada geometria tem um objetivo. O design correto aumenta a fiabilidade da vedação, enquanto o errado provoca fugas, ruído ou desgaste precoce.

3.2 Parâmetros-chave de desempenho

O material e a forma, por si só, não são suficientes. Avalio sempre três propriedades críticas ao conceber ou escolher um vedante:

- Conjunto de compressão

Isto diz-me quanto é que uma borracha recupera depois de ser comprimida. Um conjunto de compressão baixo (idealmente <20%) garante que o vedante mantém a sua forma ao longo do tempo, especialmente em juntas e grampos da porta. - Resistência à tração

Especialmente importante em aplicações em que o vedante pode ser esticado ou puxado durante a instalação. Procuro >7 MPa para ambientes robustos e de elevada tensão. - Dureza (Shore A)

Shore A 40-70 é o ponto ideal para a maioria dos vedantes extrudidos. Uma dureza inferior melhora a flexibilidade (óptima para curvas), enquanto uma dureza superior aumenta a estabilidade (ideal para estruturas rígidas).

3.3 Suplementos de conceção funcional

Para além da vedação básica, as vedações de borracha actuais têm de desempenhar múltiplas funções. Trabalhei em perfis personalizados com caraterísticas adicionais, tais como:

- Suporte autoadesivo: Acelera a instalação em portas e janelas. Ótimo para bricolage ou linhas de produção rápidas.

- Inserções magnéticas: Utilizado em portas de frigoríficos ou painéis de salas limpas onde a vedação por encaixe é essencial.

- Caminhos condutores: Integrado no silicone para fornecer Proteção EMI em caixas de eletrónica.

Já não se trata apenas de selar.um perfil moderno de borracha extrudida pode ser multifuncionalA sua estética e facilidade de instalação.

4. Aplicações industriais em profundidade

Uma das partes mais interessantes de trabalhar com vedantes de borracha extrudida é ver como são utilizados de forma ampla e criativa. Desde edifícios altos a baterias de veículos eléctricos, estes vedantes protegem silenciosamente os sistemas de que dependemos todos os dias.

4.1 Setor da construção

Na construção, a vedação é mais do que uma proteção contra as intempéries - é uma questão de longevidade e eficiência energética.

- Juntas de parede cortina: Forneci vedantes de EPDM para fachadas envidraçadas, onde impedem a entrada de água e a formação de pontes térmicas. A seleção adequada do perfil reduz a carga de AVAC e garante a conformidade com as normas relativas à envolvente do edifício.

- Vedantes de alumínio para portas e janelas: Um bom vedante deve resistir às variações de temperatura, à exposição aos raios UV e ao desgaste mecânico. Neste caso, recomendo frequentemente perfis co-extrudidos: um bolbo macio para compressão e uma coluna rígida para uma montagem segura.

4.2 Indústria automóvel

As exigências em matéria de vedação automóvel estão a evoluir rapidamente, especialmente com o aumento dos veículos eléctricos.

- Vedações de baterias EV: Estes devem suportar a exposição ao líquido de refrigeração, garantir a estanquidade ao ar e permanecer flexíveis durante o ciclo térmico. Para isso, trabalhei em extrusões personalizadas de silicone ou TPV, incorporando secções de duplo durómetro para zonas de força de compressão variáveis.

- Vedantes das portas e da bagageira: Estes combinam acabamento estético com elevada funcionalidade-bloqueando o ruído, o pó e a água. Trabalho frequentemente com OEMs para ajustar a geometria dos lábios ou adicionar superfícies flocadas para uma melhor resistência ao desgaste.

4.3 Electrodomésticos e eletrónica

A precisão é fundamental nos produtos de consumo. Uma pequena falha pode significar fugas, curto-circuitos ou queixas dos clientes.

- Juntas de porta da máquina de lavar roupa: Estas vedações estão sujeitas a uma flexão e humidade constantes. Utilizo silicone resistente ao bolor e de elevada resistência nestas aplicações, incorporando frequentemente uma superfície de vedação texturada para uma melhor aderência.

- Juntas para armários (vedações IP): Para armários e painéis de controlo, recomendo a borracha esponjosa ou híbridos densos/esponjosos co-extrudidos. Estas comprimem-se facilmente, proporcionam um excelente ressalto e ajudam a cumprir Classificações IP66/IP67 para resistência à água e ao pó.

4.4 Setor industrial

Em ambientes de trabalho pesado, a vedação não é opcional - é vital para a segurança e o desempenho.

- Vedantes de flanges de tubos: Trabalhei com extrusões de EPDM e NBR que resistem a produtos químicos agressivos e a variações de temperatura, especialmente em instalações de tratamento de água ou de produtos químicos.

- Aplicações de resistência química: Para caixas de bombas ou fechos de bidões, criámos juntas utilizando borracha modificada com fluoroelastómerocombinando a eficiência da extrusão com tolerâncias de precisão e conformidade de acordo com a norma ASTM D2000.

5. Guia de compras: Evitar armadilhas e otimizar os custos

Ao longo dos anos, aprendi que mesmo o selo mais bem concebido pode falhar se o aprovisionamento não for gerido de forma estratégica. Quer se trate de um projeto de construção ou de uma nova linha de electrodomésticos, eis os factores críticos que considero ao selecionar e gerir fornecedores de vedantes de borracha extrudida.

5.1 Pontos-chave para a avaliação de fornecedores

A escolha de um fornecedor competente não tem apenas a ver com o preço - tem a ver com fiabilidade, rastreabilidade e apoio técnico. Eis a minha lista de controlo:

- Certificações: Procuro sempre fornecedores com conformidade ISO 9001 e ASTM, especialmente para indústrias regulamentadas como a automóvel ou a eletrónica.

- Capacidade de produção: Se um fornecedor não se puder comprometer com prazos de entrega consistentes, é um sinal de alerta. Prefiro fabricantes com extrusão, corte e pós-processamento internos para evitar atrasos na subcontratação.

- Capacidade de personalização: Para projectos com geometrias não normalizadas ou materiais especiais (como silicone de grau FDA ou TPV retardador de chama), o fornecedor deve oferecer apoio à conceção e criação de protótipos.

Na Kinsoe, por exemplo, fornecemos replicação CAD 3D e precisão de tolerância de ±0,05 mm, o que permite aos nossos clientes passar da amostra à produção em massa sem surpresas.

5.2 Estratégias de otimização de custos

Embora a qualidade não seja negociável, há formas de fazer escolhas mais inteligentes em termos de material e design sem comprometer o desempenho.

- Substituição de material: Ajudei clientes a substituir EPDM por TPV em certos sistemas de janelas para reduzir os custos de material em 10-15%, mantendo a resistência aos raios UV e a flexibilidade.

- Perfis simplificados: A redução do número de lóbulos, de cortes inferiores ou de zonas funcionais na secção transversal pode melhorar a estabilidade da extrusão e reduzir os custos das ferramentas.

- Eficiência da coextrusão: Em vez de unir duas peças mais tarde, a co-extrusão de secções duras e moles numa só passagem melhora a eficiência do trabalho e reduz as falhas das peças durante a montagem.

5.3 Problemas comuns e como corrigi-los

Já me deparei com muitos problemas evitáveis no terreno. Aqui estão os três principais - e como os resolvo normalmente:

- Aderência ou envelhecimento: Frequentemente devido a uma formulação incorrecta do material ou a um armazenamento deficiente. A atualização para silicone curado com peróxido ou a adição de agentes anti-envelhecimento pode evitar esta situação.

- Falhas de instalação: Os selos estão a cair? É provável que sejam os preparação incorrecta do adesivo ou do substrato. Recomendo que se testem vários tipos de adesivos em condições ambientais reais.

- Inconsistência dimensional: Isto deve-se normalmente à falta de controlo do processo ou a uma má manutenção do molde. Aconselho sempre a utilização de sistemas de inspeção em linha baseados em laser para tolerâncias críticas.

Em última análise, a compra inteligente não tem apenas a ver com poupança de custos - tem a ver com fiabilidade a longo prazo e paz de espírito.

6. Instalação e manutenção

Mesmo o vedante de borracha mais bem concebido e de maior qualidade terá um desempenho inferior se for instalado incorretamente ou se a sua manutenção for deficiente. Ao longo do tempo, apercebi-me de que a instalação e a manutenção são frequentemente negligenciadasNo entanto, são essenciais para o ciclo de vida da foca.

6.1 Métodos de instalação

Diferentes ambientes de montagem requerem diferentes abordagens. Eis os métodos mais comuns que utilizo e onde funcionam melhor:

- Ajuste da ranhura/canal

É ideal para aplicações arquitectónicas e automóveis em que o vedante é inserido numa ranhura de alumínio ou plástico. Permite uma substituição fácil e um excelente alinhamento. Um perfil ligeiramente sobredimensionado garante um ajuste confortável e resistente à vibração. - Suporte adesivo sensível à pressão (PSA)

Popular em portas, janelas e electrodomésticos. Recomendo frequentemente a cola 3M pela sua durabilidade superior e resistência à temperatura. Mas tenha cuidado...a preparação da superfície é tudo. A limpeza com álcool isopropílico e a garantia de um ambiente sem pó são essenciais para uma adesão a longo prazo. - Fixação mecânica (aparafusada ou de encaixe)

Utilizadas em cenários de carga elevada ou industriais onde é necessária segurança mecânica. Por exemplo, os invólucros de armários de grandes dimensões ou as caixas HVAC beneficiam de juntas aparafusadas que podem suportar tensões mecânicas e variações de pressão.

Cada método tem compensações em termos de custo, mão de obra e desempenho. Oriento sempre os meus clientes para escolherem o que melhor se adapta às suas condições de aplicação.

6.2 Conselhos de manutenção para uma maior longevidade

Para prolongar a vida útil e evitar falhas inesperadas, eis o que fazer rotina de manutenção que sigo e recomendo:

- Limpeza regular da superfície

Utilize produtos de limpeza de pH neutro ou álcool isopropílico. Evite solventes à base de petróleo - estes degradam a borracha com o tempo. - Inspecionar os cantos e as juntas

A maioria dos pontos de falha ocorre em cantos ou juntas de emenda. Uma inspeção visual trimestral pode detetar endurecimento, fissuras ou descamação antes que se torne um problema ao nível do sistema. - Monitorização ambiental

Em ambientes extremos (por exemplo, fachadas exteriores ou instalações químicas), aconselho ensaio anual de materiais para resistência à tração e à compressão, para garantir a fiabilidade a longo prazo. - Substituir a deformação

Se um vedante já não se recuperar após a compressão ou apresentar um achatamento permanente, é altura de o substituir - mesmo que não existam fissuras visíveis. O desempenho já está comprometido.

Costumo dizer aos meus clientes: uma vedação $2 pode proteger um sistema $2 milhões - se a manutenção for feita corretamente.

7. Tendências e inovações futuras

O mundo das vedações de borracha extrudida não é estático. À medida que as indústrias evoluem, o mesmo acontece com as expectativas de desempenho colocadas nestes "protectores silenciosos". Eis o que vejo no horizonte - e como me estou a preparar para ele.

7.1 Inovação material

Procura de materiais sustentáveis e mais inteligentes está a remodelar a indústria da borracha.

- Borracha de base biológica

Em vez de compostos à base de petróleo, os fabricantes estão a explorar alternativas derivadas de plantas, como os híbridos de látex natural e as borrachas à base de óleo de soja. Estas são cada vez mais utilizadas em certificações de construção ecológica e produtos com rótulo ecológico. - Revestimentos auto-reparadores

Imagine um vedante de porta que recupera sozinho de pequenos cortes ou abrasões. Isto já não é ficção científica. Já vi protótipos com microcápsulas incorporadas que libertam um agente de ligação quando se rompem, permitindo danos menores para auto-reparação-ideal para ambientes de elevado desgaste.

7.2 Actualizações de processos

No sector da indústria transformadora, automatização e controlo de precisão estão a impulsionar enormes melhorias.

- Ferramentas impressas em 3D

O fabrico tradicional de moldes é lento e dispendioso. Agora, posso imprimir protótipos de matrizes em 3D em apenas algumas horas, permitindo iteração rápida e validação da conceção. Isto encurta os prazos de entrega e reduz os custos de desenvolvimento. - Inspeção por laser em linha

O controlo das dimensões em tempo real durante a extrusão garante que cada metro cumpre as especificações. Com uma precisão de ±0,05 mm, posso prometer com confiança uma qualidade consistente em séries de produção de grande volume. - Linhas de extrusão inteligentes

Com a integração da IoT, as máquinas ajustam agora automaticamente os parâmetros de extrusão com base em circuitos de feedback. Isto minimiza o desperdício e aumenta a eficiência energética.

7.3 Evolução das exigências da indústria

À medida que surgem novos sectores, também surgem novos desafios de selagem:

- Leveza para veículos eléctricos (VEs)

A redução de peso é um dos principais objectivos do design. Isto significa vedantes mais finos, perfis multifuncionais co-extrudidos e tolerâncias dimensionais mais apertadas. Já ajudei clientes da EV a mudar de perfis sólidos de EPDM para perfis ocos de TPV, poupando mais de 20% no peso da peça. - Miniaturização em eletrónica

Os dispositivos mais pequenos necessitam de vedantes ultra-precisos e de baixa compressão que ainda assim bloqueiem o pó e a humidade. O silicone esponjoso em micro-extrusões está a tornar-se um elemento básico. - Sistemas arquitectónicos híbridos

Atualmente, cada vez mais edifícios utilizam caixilharias de materiais mistos (por exemplo, madeira + alumínio). Isto requer vedantes com dupla compatibilidadeA tecnologia de proteção térmica é frequentemente utilizada em perfis co-extrudidos que acomodam a expansão térmica diferencial.

Se há uma coisa que aprendi, é que o humilde vedante de borracha está a evoluir rapidamente - e acompanhar essa evolução é fundamental para se manter competitivo.

8. Conclusão

Depois de anos a trabalhar com vedantes de borracha extrudida numa vasta gama de indústrias, uma coisa tornou-se muito clara para mim: não existe uma solução única para todos. O melhor vedante não é o mais caro, nem o mais avançado tecnicamente - é o que melhor se adapta às necessidades exactas da aplicação.

Quer se trate de escolher entre EPDM e silicone, de optar por um perfil oco ou sólido ou de selecionar o método de instalação correto, uma vedação bem sucedida começa sempre com a compreensão do ambiente, das exigências mecânicas e do equilíbrio entre custo e desempenho.

Desde arranha-céus e salas limpas a veículos eléctricos e electrodomésticos, as vedações de borracha extrudida garantem tranquilamente a segurança, a eficiência e a durabilidade. E à medida que as indústrias se tornam mais inteligentes e ecológicas, estes componentes continuarão a evoluir a par e passo - através de melhores materiais, tolerâncias mais apertadas e produção mais eficiente.

Eis o meu conselho: faça corresponder a sua solução de vedação às suas necessidades reais - não apenas às especificações técnicas. O excesso de engenharia desperdiça dinheiro. A subengenharia arrisca-se a falhar.

Se não tem a certeza por onde começar, recomendo uma consulta:

- Laboratórios de ensaio de terceiros (por exemplo, para ensaios Shore A, de tração ou de migração)

- Organismos de normalização como ASTM, ISO e UL para critérios de desempenho

- Fabricantes de renome que oferecem não só borracha mas também orientação técnica

Em KinsoeTrabalho em estreita colaboração com engenheiros e especialistas em aquisições em todo o mundo para fornecer vedação personalizada soluções - desde a seleção de materiais até às ferramentas, prototipagem e entrega. Se pretender explorar opções ou resolver um problema, não hesite em estender a mão.

Referências: