I. Introdução

Peças de borracha estão em todo o lado - desde as juntas que vedam os motores dos automóveis até aos amortecedores de vibrações dentro das nossas máquinas de lavar. E por detrás de quase todos estes componentes está um processo de moldagem cuidadosamente selecionado. A moldagem da borracha não é apenas uma técnica de fabrico - é a base que dá à borracha a sua forma final, resistência e durabilidade.

O que faz com que moldagem de borracha tão essencial? Tudo começa com a vulcanização. Este processo de transformação transforma a borracha bruta e flexível em peças resistentes e funcionais que podem suportar o calor, a pressão, o desgaste e os produtos químicos. Mas a forma como esta transformação ocorre varia muito consoante o método de moldagem utilizado.

Neste blogue, quero guiá-lo através de seis processos principais utilizados para formar peças de borracha personalizadas. Cada um deles tem pontos fortes únicos - e limitações específicas. Como fabricante profundamente envolvido tanto na extrusão como na moldagem, vi como a escolha do processo correto pode fazer a diferença entre um produto fiável e uma falha dispendiosa.

No final deste artigo, compreenderá não só o que é cada processo de moldagem, mas também quando - e porquê - deve ser utilizado. Quer seja um engenheiro a conceber uma junta complexa, um gestor de produto a procurar produção ou um comprador a avaliar cotações de fornecedores, este guia ajudá-lo-á a tomar decisões informadas e seguras.

Comecemos por uma breve descrição geral do que significa realmente a moldagem de borracha e quais os factores a considerar ao selecionar um processo.

II. Panorâmica da tecnologia de moldagem de borracha

2.1 O que é a moldagem de borracha?

A moldagem de borracha é o processo de moldar borracha crua ou composta numa forma final e funcional através da aplicação de calor e pressão dentro de um molde. Mas antes de nos debruçarmos sobre os pormenores técnicos, vamos esclarecer uma coisa: moldagem e formação não são exatamente a mesma coisa.

A moldagem envolve normalmente a colocação de borracha numa cavidade de molde fechada onde é submetida a vulcanização-uma reação química (normalmente com enxofre ou peróxido) que liga as cadeias moleculares da borracha. Esta reação é o que transforma a borracha macia e pegajosa num material resistente, elástico e durável que mantém a sua forma sob tensão, calor e tempo.

A moldagem, por outro lado, pode referir-se à moldagem da borracha sem um molde fechado, como a extrusão ou a calandragem. Estes métodos continuam a exigir a vulcanização, mas a moldagem ocorre antes da fase de cura.

2.2 Principais considerações na seleção do processo

Escolher o processo correto de moldagem de borracha não tem apenas a ver com o orçamento ou com a maquinaria - tem a ver com fazer com que a peça funcione como pretendido, durante o tempo necessário. Aqui estão quatro factores-chave que tenho sempre em consideração:

- Geometria do produto

A peça é simples ou complexa? Tem paredes finas ou grossas? Inclui inserções metálicas, cortes inferiores ou pormenores finos? - Requisitos de desempenho

A peça será sujeita a produtos químicos, pressão, temperaturas elevadas ou movimento constante? Os diferentes processos afectam o comportamento e a precisão do material. - Volume e eficiência da produção

Alguns métodos, como a moldagem por injeção, brilham na produção de grandes volumes. Outros, como a moldagem por compressão, são mais adequados para lotes baixos a médios. - Compatibilidade de materiais

Nem todas as borrachas se comportam da mesma forma em todos os processos. Por exemplo, o silicone flui bem para injeção, enquanto o EPDM de elevado grau de dureza pode ser melhor em compressão.

Compreender estes fundamentos prepara o terreno para selecionar entre os seis principais processos de formação de borracha que vou apresentar. Vamos mergulhar.

III. Seis processos comuns de moldagem/formação de borracha

3.1 Moldagem por compressão

3.1.1 Princípio de funcionamento

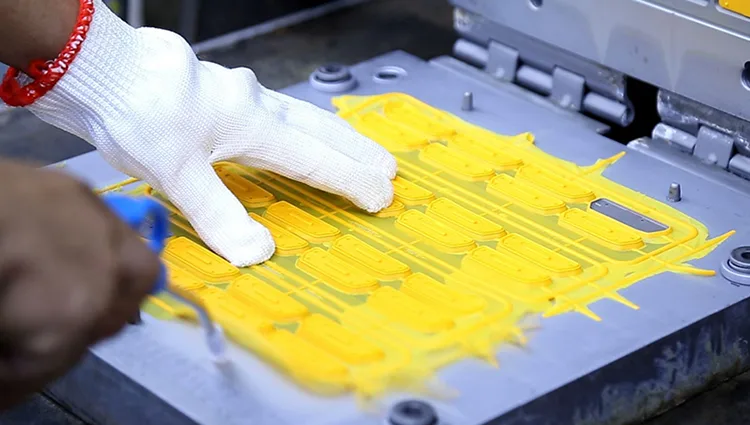

A moldagem por compressão é um dos métodos mais antigos e mais simples de fabrico de peças de borracha. O processo começa com um quantidade pré-medida de borracha, muitas vezes moldados numa "pré-forma", colocados diretamente na cavidade aberta de um molde aquecido. Uma vez fechado o molde, é aplicada pressão - forçando a borracha a fluir e a preencher a cavidade à medida que cura sob ação do calor.

É como fazer um waffle: deitar a massa, fechar o ferro e aplicar calor e pressão. Mas, neste caso, a "massa" é borracha não vulcanizada e o produto final é um componente de qualidade industrial.

3.1.2 Principais caraterísticas

- Baixo custo de ferramentas

Uma vez que a estrutura do molde é relativamente simples e não requer sistemas de canais complexos, os custos iniciais são muito inferiores aos da moldagem por injeção. - Ideal para peças espessas ou volumosas

A moldagem por compressão é excelente para produzir artigos de borracha de grandes dimensões ou de paredes espessas que não exigem tolerâncias apertadas. - Manuseia bem as inserções

É fácil colocar inserções metálicas, tecidos de malha ou outros componentes no molde antes do fecho, permitindo a conceção de peças integradas.

No entanto, este método é mais lento e mais trabalhoso do que outros. Há também mais flash (excesso de borracha à volta da peça) que tem de ser cortado após a moldagem.

3.1.3 Aplicações típicas

A moldagem por compressão é ideal para produções de baixo a médio volume, em que a complexidade das peças é moderada. Recomendo-a frequentemente para:

- Motor e HVAC selos

- Anti-vibração montagens para equipamentos industriais

- Grande almofadasjuntas ou casquilhos em sistemas de construção e de serviços públicos

É um método versátil e ainda hoje muito utilizado, especialmente para peças em que rentabilidade e durabilidade são mais importantes do que a precisão extrema.

3.2 Moldagem por injeção

3.2.1 Princípio de funcionamento

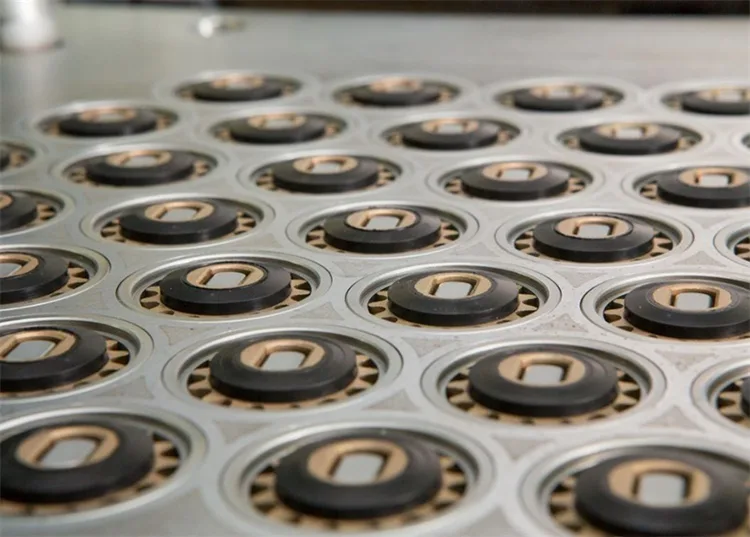

A moldagem por injeção leva o jogo da moldagem da borracha a um nível totalmente novo de velocidade e precisão. Neste processo, a borracha não curada - normalmente em forma de pellets ou tiras - é primeiro aquecido e plastificado num barril. Depois é injetado a alta pressão numa cavidade fechada do molde através de um bocal.

O molde permanece firmemente fixado durante todo o ciclo de cura, assegurando que a borracha preenche até os detalhes mais intrincados. Quando a peça estiver curada, o molde abre-se automaticamente e a peça acabada é ejectada - pronta para o ciclo seguinte.

Se a moldagem por compressão é como fazer waffles, então a moldagem por injeção é como utilizar uma máquina automática de panquecas - rápida, repetível e perfeita para grandes encomendas.

3.2.2 Caraterísticas principais

- Elevada eficiência e automatização

A moldagem por injeção pode produzir centenas ou milhares de peças por hora com um mínimo de intervenção humana. - Precisão superior

É possível obter tolerâncias apertadas e geometrias detalhadas, mesmo com roscas finas, ranhuras ou cortes inferiores. - Baixo desperdício, alta repetibilidade

Uma vez que o material é doseado com precisão e o flash é mínimo, o desperdício é reduzido e a consistência é excelente em todos os lotes. - Investimento inicial mais elevado

As ferramentas são complexas e dispendiosas, e a configuração das máquinas requer conhecimentos especializados - mas o retorno do investimento vale bem a pena para produções de grande volume.

3.2.3 Aplicações típicas

Recomendo sempre a moldagem por injeção para peças complexas ou de grande volume, especialmente as que exigem uma excelente estabilidade dimensional. É normalmente utilizada em:

- Anéis de vedação e anéis de vedação de precisão

- Componentes de borracha para automóveis, como tampões e ilhós

- Solas de sapatos e peças de borracha de consumo de alta precisão

Se o seu objetivo é produção rápida e repetível com o mínimo de defeitosa moldagem por injeção é normalmente a melhor escolha.

3.3 Moldagem por transferência

3.3.1 Princípio de funcionamento

A moldagem por transferência combina a simplicidade da moldagem por compressão com alguma da velocidade e controlo da moldagem por injeção. Funciona da seguinte forma: uma quantidade pré-medida de borracha é carregada numa câmara chamada pote de transferêncialocalizado acima da cavidade do molde. Uma vez aquecida, a borracha é forçada a descer através de canais e canais para a cavidade do molde utilizando um êmbolo.

Este método permite que o material preencha a cavidade de forma mais uniforme do que a moldagem por compressão - especialmente importante para geometrias complexas ou componentes incorporados.

3.3.2 Principais caraterísticas

- Ótimo para inserções e formas complexas

O design permite que as inserções de metal ou tecido sejam posicionadas com precisão no molde, tornando-o ideal para peças sobremoldadas. - Menos flash, melhor acabamento

Devido ao facto de o fluxo ser controlado através de sprues, a moldagem por transferência cria geralmente peças mais limpas e com menos flash do que a moldagem por compressão. - Tempos de ciclo e ferramentas moderados

O fabrico de ferramentas é mais complexo do que a moldagem por compressão, mas não tão dispendioso como a moldagem por injeção. Os tempos de ciclo situam-se algures entre os dois. - Ligeiro desperdício de material

Os canais de transferência podem causar algum desperdício de borracha curada, mas é frequentemente aceitável para uma produção de baixo a médio volume.

3.3.3 Aplicações típicas

A moldagem por transferência é uma opção para os fabricantes quando as peças exigem precisão, coerência e integração de inserções. É frequentemente utilizado em:

- Isoladores eléctricos

- Peças coladas de borracha a metal como suportes de motor ou vedantes de válvulas

- Botas de ligação e ilhós de precisão na eletrónica ou na indústria aeroespacial

Para peças de complexidade média em que a precisão do design é importante - e o volume não é suficientemente grande para justificar a utilização de ferramentas de injeção completas - a moldagem por transferência atinge um ponto ideal.

3.4 Extrusão

3.4.1 Princípio de funcionamento

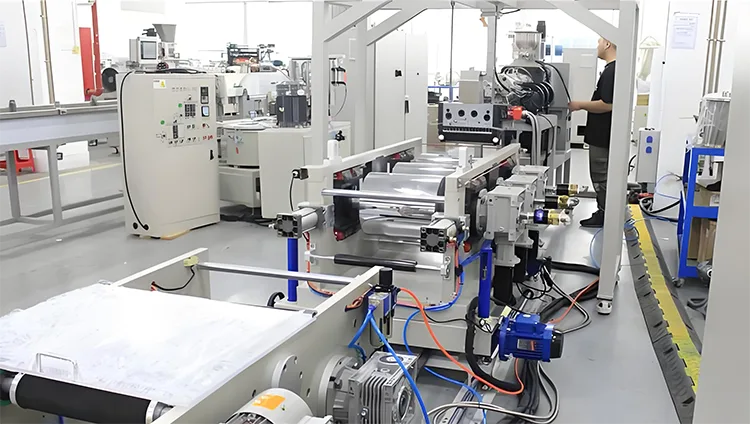

A extrusão é um processo contínuo de formação de borracha e não um método de moldagem discreto. Na extrusão, a borracha não curada é introduzida numa extrusora de parafuso aquecida, que empurra o material através de um matriz moldada para criar perfis longos e contínuos com uma secção transversal específica - pense nisto como espremer pasta de dentes de um tubo, mas com matrizes de precisão e à escala industrial.

Depois de extrudida, a borracha ainda precisa de ser vulcanizada. Isto acontece normalmente num linha de cura contínua-utilizando ar quente, banho de sal ou fornos de micro-ondas, consoante o material.

3.4.2 Principais caraterísticas

- Produção contínua

Perfeito para fazer peças longas sem costuras ou junções - corte em qualquer comprimento. - Design de perfil flexível

Suporta uma vasta gama de geometrias de secção transversal, incluindo designs ocos, sólidos ou de várias câmaras. - Necessita de pós-cura

Ao contrário da moldagem, a extrusão não cura a borracha no interior da matriz - tem de ser vulcanizada posteriormente. - Excelente para materiais macios e esponjosos

As borrachas de espuma e de esponja são normalmente extrudidas para aplicações de amortecimento e de isolamento.

3.4.3 Aplicações típicas

A extrusão é uma das nossas especialidades na Kinsoe, especialmente para clientes que necessitam de perfis de vedação de borracha personalizados. As aplicações típicas incluem:

- Tubagem para a transferência de fluidos ou gases

- Calafetagem para portas, janelas e armários

- Mangueiras para linhas de automóveis, AVAC ou produtos químicos

- Guarnições de rebordo e juntas de proteção utilizado em aparelhos e na construção

Para peças de borracha longas e uniformesA extrusão é incomparável em termos de eficiência e flexibilidade.

3.5 Calandragem

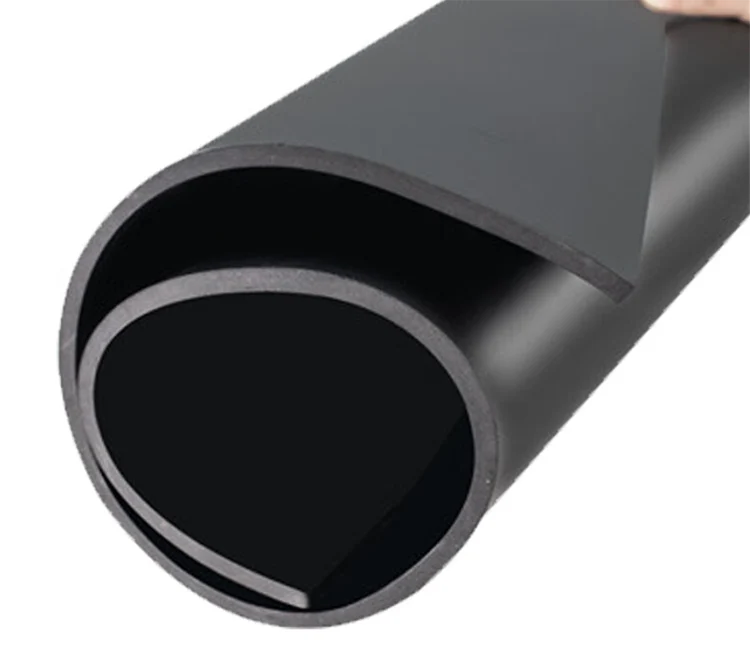

3.5.1 Princípio de funcionamento

A calandragem é um processo utilizado para formar borracha em folhas finas ou para laminar borracha em tecidos. Trata-se de alimentar a borracha não curada através de uma série de rolos aquecidos e resistentes que comprimem e esticam o material em espessuras precisas. Estes rolos podem ser ajustados para controlar tanto a espessura como o acabamento da superfície.

Em alguns casos, são adicionadas camadas de reforço de tecido - como poliéster ou nylon - durante a calandragem para criar compósitos de borracha e tecido com maior resistência e estabilidade dimensional.

Ao contrário da moldagem, a calandragem produz uma folha plana e contínua-ideal para aplicações de grandes superfícies e componentes em camadas.

3.5.2 Caraterísticas principais

- Controlo de espessura uniforme

A calandragem é excelente para fornecer uma espessura consistente, mesmo para folhas ultra-finas. - Alta velocidade e escalável

Trata-se de um processo contínuo e de elevado rendimento, perfeito para a produção de grandes volumes. - Integração versátil de tecidos

A borracha pode ser ligada a uma ou mais camadas de tecido, permitindo resistência mecânica, flexibilidade e resistência térmica. - Necessita de cura secundária

Tal como a extrusão, a borracha calandrada deve ser vulcanizada numa fase posterior para estabilizar as suas propriedades finais.

3.5.3 Aplicações típicas

Recomendo frequentemente a calandragem quando os clientes precisam de materiais de borracha para grandes superfícies ou em forma de folhaparticularmente quando a resistência e a uniformidade são importantes. As aplicações típicas incluem:

- Correias transportadoras utilizados na indústria transformadora, na agricultura e na exploração mineira

- Tecidos para cordas de pneus para pneus radiais de alta resistência

- Membranas impermeáveis e revestimentos na construção

- Película de isolamento elétrico

Se o seu projeto requer folhas planas de borracha ou estruturas laminadasa calandragem fornece tanto escala e precisão de uma forma que poucos outros processos conseguem igualar.

3.6 Fundição

3.6.1 Princípio de funcionamento

A fundição é um método único entre as técnicas de moldagem de borracha porque não depende de calor e pressão elevados. Em vez disso, utiliza compostos líquidos de borracha-geralmente poliuretano ou silicone - que são vertidos num molde aberto ou fechado. A borracha é então cura à temperatura ambiente ou com um ligeiro aquecimento, consoante a química.

Este processo não envolve força mecânica ou cisalhamento, o que o torna ideal para peças grandes, macias ou com formas internas complexas que podem ser danificadas durante a moldagem tradicional.

3.6.2 Caraterísticas principais

- Ferramentas simples e de baixo custo

Uma vez que não é necessária pressão de aperto, os moldes podem ser feitos de materiais menos dispendiosos, como plástico ou resina. - Suave em desenhos complexos ou delicados

Uma vez que a borracha flui numa forma líquida de baixa viscosidade, preenche mesmo os detalhes mais finos, as roscas ou os cortes inferiores com uma tensão mínima. - Ideal para peças macias, flexíveis ou grandes

As peças que são demasiado volumosas ou delicadas para a moldagem por compressão ou injeção são muitas vezes bem sucedidas na fundição. - Tempos de cura mais longos

Em comparação com a moldagem por calor, a fundição demora mais tempo a curar - mas esta compensação permite um processamento mais flexível.

3.6.3 Aplicações típicas

Recorro ao casting quando um cliente precisa de peças grandes, borrachas de baixo diâmetro, ou pequenas séries de produção sem investir em moldes de aço dispendiosos. É ideal para:

- Rolos de poliuretano e tambores de impressão

- Revestimentos de proteção para cisternas ou calhas

- Moldes personalizados e gabaritos

- Protótipos de baixo volume com elevada flexibilidade

A fundição oferece um equilíbrio único: liberdade de conceção, compatibilidade de materiais macios e baixos custos de ferramentas-especialmente benéfico durante a prototipagem ou quando se trabalha com elastómeros especiais.

IV. Análise comparativa dos seis processos

4.1 Eficiência e custo da produção

Cada método de moldagem ou conformação de borracha tem o seu próprio equilíbrio entre custo, velocidade e escalabilidade. Eis como se comparam:

| Processo | Custo das ferramentas | Velocidade de produção | Melhor para |

|---|---|---|---|

| Compressão | Baixo | Moderado | Volume baixo/médio |

| Injeção | Elevado | Muito elevado | Tiragens de grande volume |

| Transferência | Médio | Moderado | Precisão + inserções |

| Extrusão | Médio | Muito elevado | Perfis contínuos |

| Calandragem | Médio | Elevado | Folhas finas/laminados |

| Fundição | Muito baixo | Baixo | Prototipagem, peças macias |

A moldagem por injeção destaca-se pela automatização e pelo volume, enquanto compressão e fundição continuam a ser económicos para a produção em pequena escala.

4.2 Adequação da aplicação

A geometria, a tolerância e o caso de utilização da sua peça influenciam fortemente a seleção do processo.

- Formas complexas e tolerâncias apertadas → Moldagem por injeção ou transferência

- Partes grandes ou moles → Fundição

- Perfis longos ou comprimentos sem costura → Extrusão

- Folhas planas ou laminados têxteis → Calandragem

- Peças básicas, espessas ou de inserção → Moldagem por compressão

Nenhum método é perfeito para todas as peças. Trata-se de alinhar o processo com a sua intenção de conceção e expectativas de desempenho.

4.3 Compatibilidade de materiais

Algumas borrachas comportam-se melhor em determinados processos:

| Tipo de borracha | Processos mais adequados |

|---|---|

| Borracha natural | Compressão, transferência, calandragem |

| EPDM | Compressão, extrusão, calandragem |

| Silicone | Injeção, transferência, fundição |

| Nitrilo (NBR) | Compressão, Injeção |

| Poliuretano | Fundição, Injeção |

| Fluoroelastómeros | Injeção, compressão |

Testar sempre a compatibilidade dos materiais no início do desenvolvimento. Mesmo dentro de uma família de borracha, os aditivos e a dureza podem afetar o seu processamento.

V. Como escolher o processo correto de moldagem de borracha

5.1 Quadro de decisão

Escolher o melhor processo de moldagem de borracha não tem apenas a ver com preço ou equipamento - tem a ver com correspondência entre a capacidade do processo e os objectivos técnicos e comerciais do seu produto. Eis um quadro de decisão que utilizo frequentemente com os clientes:

- Começar pela forma

- A sua parte é longa e contínua? → Considerar extrusão.

- É uma folha plana ou laminada? → Ir com calandragem.

- Trata-se de um objeto 3D com geometria complexa? → Injeção ou moldagem por transferência pode ser melhor.

- Avaliar os requisitos de desempenho

- Vedação a alta pressão? → Precisão de moldagem por injeção ajuda.

- Resistência química ou flexibilidade? → Escolha materiais como silicone e emparelhar com processos compatíveis.

- Verificar o volume e o orçamento

- Baixo volume ou prototipagem? → Utilização compressão ou fundição para evitar custos elevados com ferramentas.

- Grandes volumes de produção? → Investir em moldagem por injeção para uma eficiência a longo prazo.

- Pense no tipo de material

- Precisa de borracha esponjosa, macia ou de espuma? → A extrusão ou a fundição são mais adequadas.

- Utilizar um tecido reforçado? → Calandragem é necessário.

- Ter em conta as necessidades de inserção ou de vários materiais

- Se a sua peça tiver metal incorporado ou várias camadas, transferência ou moldagem por compressão oferece uma maior flexibilidade.

5.2 Exemplos de casos

Aqui estão alguns cenários reais em que nós da Kinsoe ajudamos os clientes a combinar sua peça com o processo certo:

- Exemplo de compressão de baixo volume

Um cliente do sector da construção precisava de juntas de EPDM grandes e espessas para armários AVAC - cerca de 2.000 peças. Utilizámos moldagem por compressãoque manteve a simplicidade das ferramentas e permitiu uma colocação fácil das pastilhas sem necessidade de corrediças complexas. - Exemplo de injeção de grande volume

Um fornecedor de peças para automóveis precisava de 500.000 anéis de vedação para sistemas de combustível. Utilizámos moldagem por injeção para cumprir tolerâncias apertadas, tempos de ciclo rápidos e inspeção automatizada, reduzindo significativamente o custo por unidade. - Produção de tiras de vedação por extrusão

Um fabricante de aparelhos de cozinha inteligentes solicitou tiras de vedação contínuas de silicone com propriedades de resistência ao fogo e de qualidade alimentar. Utilizámos extrusão + vulcanização por ar quenteA máquina de corte e montagem de rolos é uma máquina de corte e montagem de rolos, fornecendo rolos enrolados com elevada eficiência, prontos para corte e montagem em linha.

Não se trata apenas de escolhas técnicas - são escolhas estratégicas que afectam o custo, a qualidade e o tempo de colocação no mercado.

![]()

VI. Conclusão

6.1 Resumo dos pontos principais

A moldagem de borracha não é uma solução única para todos. Cada processo - compressão, injeção, transferência, extrusão, calandragem e fundição - oferece vantagens únicas, dependendo do forma, complexidade, material e escala de produção do produto.

- Moldagem por compressão é ótimo para peças de baixo custo, espessas ou com carga de inserção.

- Moldagem por injeção brilha em aplicações de grande volume e alta precisão.

- Moldagem por transferência pontes de precisão e compatibilidade de pastilhas com ferramentas moderadas.

- Extrusão fornece perfis contínuos e sem falhas de forma eficiente.

- Calandragem é ideal para chapas planas e reforçadas.

- Fundição oferece flexibilidade de design para peças macias ou de grandes dimensões a baixo custo de ferramentas.

Não existe um processo "melhor" universalmente - apenas aquele que melhor se adapta às suas necessidades.

6.2 Conselhos finais para engenheiros e compradores

Se estiver a conceber ou a adquirir uma peça de borracha personalizada, não escolha o método de moldagem isoladamente. Trabalhar em estreita colaboração com fabricantes como Kinsoe no início da fase de conceção. Partilhe os desenhos dos seus produtos, as especificações dos materiais e os objectivos de desempenho para que possamos recomendar o processo mais eficaz.

E se não tiveres a certeza, começar com um protótipo utilizando um método flexível e de baixo custo, como a compressão ou a fundição, antes de investir em ferramentas de produção. É a forma mais inteligente de evitar erros e garantir um desempenho a longo prazo.

O processo de moldagem correto não é apenas uma decisão de fabrico - é uma decisão estratégica que pode afetar o custo, a fiabilidade e o sucesso do produto.