I. Introdução

Os vedantes rotativos desempenham um papel fundamental no desempenho e fiabilidade do equipamento industrial. Desde bombas e compressores a agitadores e caixas de velocidades, estes componentes são responsáveis por evitar a fuga de fluidos ao longo de veios rotativos. Quer se trate de manter os lubrificantes no interior ou os contaminantes no exterior, a integridade de um vedante rotativo determina tanto a estabilidade operacional como a segurança da maquinaria.

No entanto, há um inimigo oculto que trabalha contra cada selo rotativo.desgaste. A fricção, a pressão e os produtos químicos agressivos atacam constantemente os materiais de vedação, degradando lentamente a sua superfície e reduzindo a sua eficácia. Se for escolhido o material errado, esta degradação ocorre mais rapidamente do que o esperado, levando a falhas prematuras, fugas e manutenção não planeada. Já vi isto acontecer em casos reais, em que os vedantes de bombas hidráulicas falharam em menos de um mês simplesmente porque o composto não era compatível com o óleo ou com a temperatura de funcionamento.

A resistência ao desgaste não é apenas um "bom ter" - é essencial. Afecta diretamente o custo do ciclo de vida de uma máquina, influenciando o tempo de inatividade, as substituições de peças e as despesas de mão de obra.

Indústrias como a do petróleo e gás, processamento químico, farmacêutica, automóvel e tratamento de água dependem fortemente de vedantes rotativos. E, no entanto, muitos profissionais ainda subestimam o impacto que a seleção de materiais tem no desempenho dos vedantes.

Foi exatamente por isso que escrevi este artigo.

O meu objetivo é fornecer um guia claro e profissional que ajuda engenheiros, designers de produtos, gestores de compras e especialistas em manutenção a selecionar o material resistente ao desgaste adequado para as suas vedações rotativas. Ao integrar preocupações reais dos utilizadores com as tendências de pesquisa-como a compatibilidade química, a resistência à temperatura ou os danos por fricção - pretendo colmatar a lacuna entre o conhecimento técnico e a tomada de decisões práticas.

Se tiver problemas com substituições frequentes de vedantes, fugas inexplicáveis no sistema ou reclamações de clientes sobre a durabilidade, este guia é para si.

Vamos analisar os factores ambientais, os tipos de materiais e os critérios de avaliação que o ajudarão a escolher melhor - e a poupar mais.

II. Compreender o ambiente operacional

2.1 Gama de temperaturas

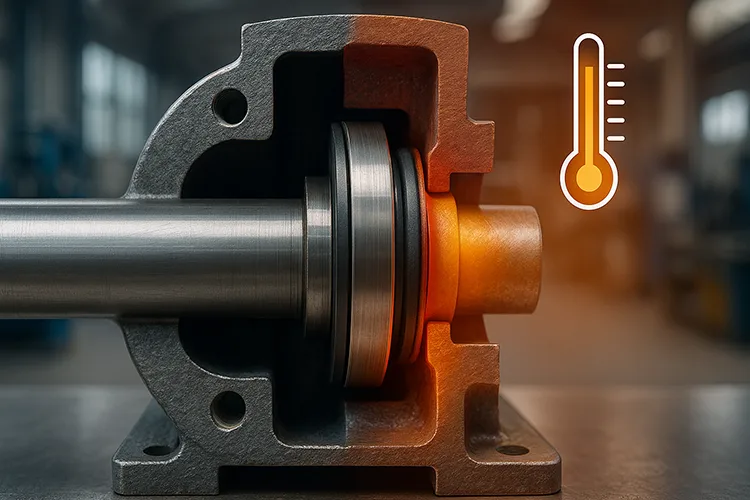

Um dos factores mais importantes na escolha dos materiais de vedação é tolerância de temperatura. Os vedantes rotativos funcionam frequentemente em sistemas onde as temperaturas podem subir devido à produção interna de calor ou a condições ambientais externas. Trabalhei com clientes nas indústrias de processamento de alimentos e automóvel onde a exposição sustentada a condições superiores a 150°C fez com que os elastómeros endurecessem, rachassem ou perdessem flexibilidade.

Quando os vedantes são expostos a temperaturas elevadas ou flutuantesNo entanto, a expansão térmica torna-se um problema. Os materiais com coeficientes de expansão térmica elevados podem deformar-se ou perder a sua estabilidade dimensional, causando desalinhamento e fugas. Além disso, a exposição prolongada ao calor pode levar a envelhecimento térmicoreduzindo a resistência mecânica e acelerando o desgaste.

Por outro lado, frio extremo pode tornar certos materiais frágeis, provocando fissuras sob tensão mecânica. Isto é especialmente relevante no sector aeroespacial, em sistemas mecânicos exteriores e em ambientes refrigerados.

Principais conclusões:

Escolha materiais como FKM (Viton) ou termoplásticos de alto desempenho (por exemplo, PEEK) para utilização a altas temperaturas e evite borrachas de baixa qualidade que se degradam rapidamente sob tensão térmica.

2.2 Pressão de funcionamento

Os vedantes rotativos são frequentemente sujeitos a pressões internas elevadasespecialmente em bombas, compressores e sistemas hidráulicos. Nestas condições, os materiais de vedação são propensos a deformação, extrusão e fluência.

Se o material selecionado não tiver a resistência estrutural necessária para resistir à pressão, pode extrudir para o espaço entre o eixo e o alojamento, levando a um desgaste severo ou a uma falha completa do vedante. Já vi vedantes à base de PTFE com bom desempenho em ambientes de baixa pressão, mas em aplicações de alta pressão sem anéis de apoio, sofrem frequentemente de deformação permanente.

O conjunto de compressão - a capacidade do material de voltar à sua forma original depois de ser comprimido - é outra preocupação fundamental. Um conjunto de compressão deficiente significa que o vedante não recuperará corretamente, resultando em lacunas e fugas permanentes.

Principais conclusões:

Para ambientes de alta pressão, dê prioridade a materiais com conjunto de baixa compressão e elevada resistência à traçãocomo PTFE com enchimento, PU, ou termoplásticos reforçados.

2.3 Compatibilidade química

A exposição a produtos químicos é um assassino silencioso dos materiais de vedação. Se o vedante rotativo entrar em contacto com óleos, combustíveis, líquidos de refrigeração, ácidos ou agentes de limpeza, a compatibilidade química torna-se inegociável.

Um cliente da indústria química substituiu uma vez os vedantes de borracha nitrílica (NBR) por FKM em todas as unidades de mistura após repetidas falhas devido a inchaço e amolecimento. O problema? A NBR não conseguia lidar com hidrocarbonetos aromáticos e subprodutos ácidos, resultando na perda da função de vedação em poucas semanas.

O ataque químico pode manifestar-se como:

- Inchaçoo que provoca o desajuste do vedante.

- Rachaduras ou endurecimentoque rompe o selo dinâmico.

- Fragilizaçãoespecialmente em caso de exposição combinada a produtos químicos e ao calor.

Principais conclusões:

Consultar sempre tabelas de compatibilidade química. FKM e PTFE são as suas apostas mais seguras para ambientes químicos agressivos.

2.4 Velocidade de rotação e fricção

À medida que o eixo roda, cria fricção na interface do vedante. A rotação a alta velocidade resulta em calor de fricçãoque contribui para o desgaste, o amolecimento e, por vezes, até decomposição térmica do material.

Materiais como o PTFE e o UHMWPE são aqui valorizados pela sua coeficientes de atrito excecionalmente baixosque minimizam a acumulação de calor. Em contrapartida, os materiais de elevada fricção, como a borracha natural, são más opções para veios de movimento rápido.

As velocidades elevadas também podem perturbar a formação de lubrificação hidrodinâmica - uma fina película de fluido que reduz o contacto direto entre o vedante e o veio. Sem ela, deslizamento a seco acelera o desgaste.

Principais conclusões:

Para aplicações de altas rotações, opte por polímeros de baixo atrito ou elastómeros optimizados para vedação dinâmica.

2.5 Considerações sobre a superfície do veio e o hardware

Mesmo o melhor material de vedação pode falhar se o hardware não for compatível. Superfície do veio rugosidade, dureza e acabamento todos influenciam a eficácia do desempenho de um vedante - e a rapidez com que se desgasta.

Se o veio for demasiado áspero, actua como uma lixa contra o vedante. Demasiado liso, pode impedir a formação de uma película de lubrificação adequada. Recomendo frequentemente um Ra (rugosidade média) entre 0,2 e 0,8 μm para veios rotativos, consoante o tipo de vedante.

A dureza do veio também é importante. Se for mais macio do que o vedante, escoriação de superfícies metálicas ou corte de selos pode ocorrer. Se for demasiado duro ou tiver um acabamento incorreto, pode desgastar rapidamente o vedante.

Principais conclusões:

Ter sempre em conta o interface vedante-eixo como um sistemaNão se trata apenas do material. O acabamento da superfície, a dureza e a tolerância têm impacto na resistência ao desgaste.

III. Materiais comuns resistentes ao desgaste para vedantes rotativos

3.1 PTFE (Politetrafluoroetileno)

O PTFE é um dos materiais mais utilizados para vedantes rotativos, e por boas razões. O seu coeficiente de atrito ultra-baixo torna-o ideal para aplicações de alta velocidade em que o calor de fricção é uma preocupação. Também oferece resistência química excecionalA sua estrutura é resistente a quase todos os solventes industriais, ácidos e combustíveis sem se degradar.

No entanto, o PTFE tem as suas limitações. O PTFE puro é relativamente macio e propenso a rastejar sob pressão contínua. Isto significa que, com o tempo, pode deformar-se permanentemente, especialmente se não for suportado por anéis de apoio. Para contrariar este facto, o PTFE é frequentemente misturado com enchimentos como fibra de vidro, carbono ou bronze para aumentar a resistência ao desgaste e a estabilidade estrutural.

Exemplo de caso de utilização:

Trabalhei uma vez com um fabricante de equipamento farmacêutico que mudou de vedantes elastoméricos para PTFE com enchimento de vidro para um misturador centrífugo. O resultado foi um aumento de 4x na vida útil do vedante devido à redução do ataque químico e à melhoria da resistência ao desgaste dinâmico.

Resumo:

- Prós: Baixo atrito, excelente resistência química, ampla gama de temperaturas.

- Contras: Fluência sob pressão, quebradiço a baixas temperaturas sem reforço.

3.2 Poliuretano (PU)

O poliuretano conquistou o seu lugar em ambientes abrasivos. Oferece excelente resistência à abrasão e ao rasgamentoo que o torna uma escolha sólida para vedantes rotativos expostos a meios carregados de partículas, como lamas, areia ou poeiras. Os seus elevada resistência à tração e boas caraterísticas de ressalto permitem-lhe manter a forma sob pressão, reduzindo o risco de extrusão.

Dito isto, a PU é vulnerável a hidrólise-uma decomposição química que ocorre em condições quentes e húmidas. Também tem uma perfil de resistência química moderadaPor isso, não é adequado para sistemas que lidam com combustíveis ou solventes agressivos.

Exemplo de caso de utilização:

Uma exploração mineira mudou de vedantes de NBR para vedantes de PU nas suas bombas de polpa e verificou uma redução significativa do tempo de inatividade devido ao desgaste abrasivo.

Resumo:

- Prós: Resistência excecional ao desgaste, resistente e flexível, óptima para ambientes sujos.

- Contras: Fraca resistência à hidrólise, não sendo ideal para aplicações a alta temperatura ou ricas em produtos químicos.

3.3 Borracha de nitrilo (NBR) e NBR hidrogenada (HNBR)

O NBR é talvez o elastómero mais comum utilizado na vedação rotativa devido à sua preço acessível e resistência ao óleo. É adequado para vedação de uso geral em sistemas hidráulicos e pneumáticos. No entanto, a sua a gama de temperaturas é limitada (normalmente até 100°C), e é suscetível à degradação pelo ozono e pelos raios UV.

O HNBR é uma versão mais avançada do NBR, criada através de hidrogenação. Oferece melhores estabilidade térmica, resistência químicae resistência mecânicatornando-o mais adequado para ambientes exigentes sem um aumento drástico do custo.

Exemplo de caso de utilização:

Nos sistemas de direção assistida para automóveis, os vedantes HNBR são preferidos aos NBR devido à sua resistência à exposição a óleos a alta temperatura e ao ozono.

Resumo:

- Prós (NBR): Económica, flexível, boa resistência ao óleo.

- Prós (HNBR): Maior durabilidade, melhor tolerância ao calor e aos produtos químicos.

- Contras: Ambos se degradam sob o ozono e a luz solar, a menos que sejam especialmente formulados.

3.4 Fluoroelastómero (FKM/Viton)

O FKM, vulgarmente conhecido pelo nome comercial Viton, é um material de vedação de primeira qualidade concebido para ambientes químicos e térmicos extremos. Trata de temperaturas até 200°Ce resiste a fluidos agressivos, como combustíveis para automóveis, óleos hidráulicos e produtos químicos corrosivos.

No entanto, o FKM é caro - muitas vezes 2 a 4 vezes o custo dos elastómeros padrão. Também pode endurecer a baixas temperaturasreduzindo a elasticidade e a eficácia da vedação em ambientes frios.

Exemplo de caso de utilização:

Um cliente do sector aeroespacial substituiu os vedantes EPDM por FKM nos sistemas de manuseamento de combustível. Apesar do custo, a mudança eliminou problemas de dilatação química e reduziu a manutenção em 60%.

Resumo:

- Prós: Excelente resistência química e térmica, estável em condições agressivas.

- Contras: Custo elevado, rigidez potencial a temperaturas negativas.

3.5 Termoplásticos de elevado desempenho (por exemplo, UHMWPE, PEEK, Vespel)

Para os ambientes mais exigentes - pense reactores aeroespaciais, médicos ou químicos-termoplásticos como o UHMWPE, PEEK e Vespel oferecem uma combinação de resistência superior ao desgaste, estabilidade dimensionale resistência mecânica. Estes materiais podem funcionar em ambientes secos, sistemas de vácuoe aplicações químicas de alta pressão.

Embora estas opções sejam não elastómerossão frequentemente utilizados como a face dinâmica em modelos de vedantes compostos, combinada com um material de apoio mais suave.

Exemplo de caso de utilização:

No processamento de bolachas semicondutoras, os vedantes PEEK foram selecionados para lidar com plasma agressivo e vácuo elevado com o mínimo de libertação de gases e desgaste.

Resumo:

- Prós: Excelente desempenho em ambientes extremos, baixa libertação de gases, taxas de desgaste muito baixas.

- Contras: Elevado custo de material e de processamento, não é adequado para vedação elástica por si só.

IV. Questões comuns identificadas na prática e no SERP

4.1 Calor e desgaste localizados

Um dos problemas mais frequentemente encontrados na vedação rotativa é aquecimento localizado. Isto ocorre quando a fricção se concentra em pontos específicos da superfície de vedação - normalmente devido a desalinhamento do eixo, lubrificação deficiente ou irregularidades da superfície. Com o aumento da temperatura, o material amolece ou degrada-se, acelerando o desgaste.

Em algumas aplicações que analisei, os técnicos notaram bolhas ou fissuras em torno do lábio do vedante, especialmente em sistemas de alta velocidade com refrigeração insuficiente. Este é um sinal revelador de fadiga térmica.

Pesquisar informações:

Consultas como "Porque é que o meu selo continua a arder?" ou "lábio de vedação a derreter no eixo" apontam diretamente para este problema.

Conselhos fundamentais:

Utilização materiais de baixo atrito (PTFE, UHMWPE), e verificar o alinhamento e a lubrificação do veio antes de culpar o próprio material.

4.2 Fluência e deformação do material

A deformação é um modo de falha silencioso. Ao longo do tempo, sob pressão e calor contínuos, certos materiais como o PTFE ou elastómeros macios deformam-se gradualmente. Esta mudança permanente de forma reduz a força de vedação, causando microfugas ou mesmo rebentamento do vedante.

Este problema é comum em equipamento de ciclo longo ou de reservaA vedação de PTFE não suportada é uma vedação que permanece comprimida por longos períodos sem movimento. Num caso, um cliente que utilizava vedantes de PTFE sem suporte numa bomba de engrenagens teve fugas súbitas ao fim de dois meses - devido a extrusão e perda de compressão.

Pesquisar informações:

Frases como "problema com o conjunto de compressão do vedante" ou "como evitar a deformação da junta de PTFE" sugerem que este é um problema comum dos utilizadores.

Conselhos fundamentais:

Para aplicações de carga elevada, considerar sempre PTFE com enchimento ou utilizar materiais com conjunto de baixa compressão como HNBR ou FKM.

4.3 Compatibilidade da superfície do veio

Um vedante bem concebido pode, no entanto, falhar se for combinado com o acabamento ou dureza incorrectos do veio. Se o veio for demasiado duroactua como uma lixa; se demasiado suaveSe a superfície não for compatível, pode não reter a película de lubrificação. A má compatibilidade da superfície causa desgaste irregular, corte do vedante ou mesmo fugas dinâmicas.

Numa aplicação de um misturador industrial que analisei, os vedantes falharam repetidamente, apesar da utilização de materiais de alta qualidade. A causa principal? A veio reparado com acabamento de superfície inconsistentecausando um desgaste acelerado dos lábios e uma retenção incorrecta da lubrificação.

Pesquisar informações:

Pesquisas comuns como "melhor acabamento do veio para vedação rotativa" ou "o vedante desgasta o veio demasiado depressa" revelam que este é um fator frequentemente mal compreendido.

Conselhos fundamentais:

Siga as diretrizes de rugosidade da superfície (Ra 0,2-0,8 μm) e assegure-se de que a dureza do veio é compatível com o material do vedante para minimizar o desgaste mútuo.

4.4 Tribocorrosão e galgamento

Em ambientes onde ambos desgaste mecânico e corrosão química se estiverem presentes, a tribocorrosão pode danificar gravemente as vedações. Isto é especialmente arriscado em interfaces metal-metalonde pode ocorrer gripagem (desgaste adesivo) devido ao contacto deslizante sob carga.

Já vi isto em equipamento de aço inoxidável utilizado em ambientes marítimos - onde a água salgada e o movimento de deslizamento levaram a uma combinação de desgaste e corrosão, reduzindo drasticamente a vida útil dos vedantes reforçados com metal.

Pesquisar informações:

Consultas como "corrosão da superfície do vedante devido à fricção" ou "escoriações em aplicações de vedação dinâmica" são indicadores desta questão.

Conselhos fundamentais:

Utilização interfaces não metálicas ou revestidase considerar termoplásticos resistentes à corrosão ou revestimentos cerâmicos quando em funcionamento em ambientes agressivos com produtos químicos ou salinos.

4.5 Degradação química e do ozono

Materiais como o NBR ou o PU normal podem degradar-se rapidamente quando expostos a ozono, Luz UV, ou vapores químicos. Esta degradação manifesta-se tipicamente como fissuração, fragilidade, ou inchaço. Mesmo em ambientes interiores, certos agentes de limpeza ou lubrificantes podem provocar estes danos.

Em unidades hidráulicas exteriores, já vi vedantes de lábio NBR endurecerem e racharem em menos de três meses devido a exposição ao ozono da poluição do ar ambiente.

Pesquisar informações:

Termos como "porque é que a borracha de vedação estala ao ar livre?" ou "vedante de elastómero inchado pelo óleo" apontam para este problema recorrente.

Conselhos fundamentais:

Escolher materiais resistentes ao ozono como EPDM ou compostos quimicamente estáveis como o FKM e evitar a utilização do NBR em ambientes expostos ou ricos em produtos químicos sem validação.

4.6 Desalinhamento mecânico e vibração

Por último, questões mecânicas como desalinhamento do eixo ou vibração excessiva pode provocar a distorção do vedante, especialmente nos vedantes de lábio rotativo. Isto pode resultar em desgaste irregular, rotação do vedante na caixaou falha total devido a instabilidade dinâmica.

Um cliente de equipamento de construção relatou uma vez que os seus vedantes de eixo "giravam dentro da caixa". A investigação revelou um desalinhamento significativo sob carga, fazendo com que o vedante se deslocasse e rodasse com o eixo.

Pesquisar informações:

Os utilizadores procuram frequentemente "selo a girar no furo" ou "veio rotativo causando falha no vedante" ao lidar com este defeito oculto.

Conselhos fundamentais:

Validar sempre tolerâncias da caixa, incluem caraterísticas anti-rotaçãoe avaliar os perfis de vibração ao selecionar ou instalar vedantes rotativos.

V. Critérios de seleção e avaliação de materiais

5.1 Principais indicadores de desempenho

Para escolher o material resistente ao desgaste correto para vedantes rotativos, é necessário ir além da familiaridade com a marca e começar a avaliar métricas quantificáveis. Eis os principais factores que tenho sempre em conta quando aconselho clientes ou desenvolvo um selo personalizado:

- Índice de resistência ao desgaste: Testes como ASTM D3702 (ensaios de fricção e desgaste rotativos) ou métodos de pinos no disco simulam o desgaste dinâmico real. Quanto menor for a perda de volume, melhor é o material.

- Dureza (Shore A ou D): Embora os materiais mais duros durem normalmente mais tempo, podem comprometer a flexibilidade e a pressão de vedação. É necessário um equilíbrio - demasiado macio, e há deslizamento; demasiado duro, e corre-se o risco de um mau contacto de vedação.

- Coeficiente de fricção: Isto afecta a quantidade de calor gerado durante o funcionamento. O PTFE tem uma pontuação baixa (boa), enquanto a borracha e o PU podem gerar mais calor se não forem modificados.

- Conjunto de compressão: Indica a capacidade de recuperação de um material após ser comprimido. Um conjunto de compressão elevado significa que o vedante pode perder a forma e falhar sob pressão estática.

- Resistência química: Consultar tabelas de compatibilidade química de fontes reputadas ou utilizar resultados de ensaios normalizados (ASTM D471).

- Envelhecimento térmico: A resistência a longo prazo ao calor é medida pela perda de peso, retração ou alterações no durómetro após exposição prolongada a altas temperaturas (ASTM D573).

Resumo:

O sucesso de um vedante depende do grau de resistência do material desgaste, calor, compressão e ataque químico-e não apenas o seu desempenho no primeiro dia.

5.2 Considerações sobre custos e processabilidade

O desempenho é fundamental, mas o custo continua a ser importante - especialmente para aplicações de grande volume ou equipamento de consumo. Eis como eu decomponho a relação custo-benefício:

- Custo do material: Os termoplásticos como o PEEK ou o PTFE com enchimento são muito mais caros do que o NBR ou o PU. O FKM situa-se algures no meio.

- Custo de processamento: Os materiais que são difíceis de moldar, extrudir ou maquinar aumentarão as suas despesas com ferramentas e fabrico. Por exemplo, borrachas de silicone são fáceis de processar mas não são ideais para ambientes de elevado desgaste.

- Substituibilidade no terreno: Um material ligeiramente mais caro que prolonga a vida útil pode reduzir os custos de mão de obra, tempo de inatividadee complexidade do inventário.

Um dos meus clientes do sector da maquinaria pesada optou por um HNBR de grau superior ao NBR. O custo inicial aumentou 20%, mas recuperou-o em menos de três meses devido à redução dos ciclos de manutenção.

Resumo:

Não olhes apenas para preço por unidade-avaliar custo total de propriedadeincluindo o tempo de inatividade, a mão de obra e a longevidade das peças.

5.3 Opções de material duplo e compósito

Por vezes, nenhum material consegue fazer tudo. É nessa altura que vedações compostas A combinação de um material duro e resistente ao desgaste com um material de apoio mais macio e elástico.

- Combinações duro-macio: Por exemplo, uma face dinâmica em PEEK ou PTFE ligado a uma base em FKM ou EPDM proporciona resistência ao desgaste e flexibilidade de vedação.

- Nano-enchimentos: A adição de nanoargilas, nanotubos de carbono ou fibras de aramida pode aumentar significativamente a resistência mecânica e o desgaste sem comprometer a flexibilidade.

- Tecidos laminados: Em ambientes de alta velocidade ou abrasivos, os tecidos laminados em PTFE ou os elastómeros reforçados com aramida podem oferecer uma maior durabilidade.

Apoiei recentemente um projeto em que O Vespel foi utilizado como face de contacto, apoiado por um Corpo em HNBR. Esta conceção híbrida funcionou com êxito sob calor extremo e carga mecânica num acessório de turbina a gás.

Resumo:

Explorar arquitecturas multimateriais quando um único material não satisfaz todas as necessidades operacionais. Estas concepções oferecem flexibilidade, durabilidade e desempenho personalizado.

VI. Estratégias de seleção e otimização

6.1 Recomendações específicas da aplicação

Escolher o material resistente ao desgaste correto não se trata de escolher a opção mais avançada - trata-se de correspondência entre as capacidades do material e as condições reais da sua aplicação. É por isso que utilizo frequentemente um matriz de correspondência material-ambiente para orientar as decisões. Eis alguns exemplos práticos:

| Ambiente de aplicação | Material recomendado | Motivo |

|---|---|---|

| Compressor de alta velocidade (gás limpo e seco) | PTFE preenchido | Atrito ultra-baixo, suporta bem o funcionamento a seco |

| Cilindro hidráulico (pressão média de óleo, 80°C) | HNBR | Boa resistência ao óleo e à temperatura a um custo moderado |

| Bomba de polpa (partículas abrasivas, pressão média) | Poliuretano (PU) | Resistência superior à abrasão, mantém a vedação sob pressão |

| Equipamento rotativo de qualidade alimentar | UHMWPE ou PTFE (aprovado pela FDA) | Inerte, lavável, de baixo atrito |

| Reator químico com solventes mistos | FKM ou PEEK | Elevada resistência química e térmica |

Dica: Em caso de dúvida, dar prioridade ao fator de falha dominante- quer se trate de temperatura, pressão, abrasão ou exposição a produtos químicos - e construir a sua seleção em função disso.

6.2 Testes e validação

Por muito bom que um material pareça no papel, os testes no mundo real são a prova definitiva. É por isso que defendo vivamente validação pré-implantação através de ambientes de ensaio controlados.

Tipos de ensaios recomendados:

- Teste de fricção e desgaste (ASTM D3702 ou pino sobre disco): Simula as condições reais de deslizamento e a taxa de desgaste.

- Ensaio de envelhecimento térmico (ASTM D573): Expõe os materiais a uma temperatura elevada prolongada para avaliar a degradação.

- Teste de imersão química (ASTM D471): Avalia o inchaço, a alteração de peso ou a mudança de dureza após exposição a fluidos.

- Simulação dinâmica de bancada: Uma configuração real de carga-velocidade-temperatura do veio que imita o sistema operativo para acompanhar o desempenho real do vedante ao longo do tempo.

Num projeto com um OEM de uma máquina de embalagem, os testes laboratoriais revelaram que o seu vedante NBR de eleição falhou quimicamente em apenas 48 horas quando exposto a um fluido de limpeza recentemente adotado. Um teste rápido salvou-os de uma dispendiosa recolha em massa.

Resumo:

Os testes validam os pressupostos e fornece dados para evitar erros dispendiosos. Nunca ignore a validação, especialmente para aplicações de missão crítica.

6.3 Estudos de caso

Por vezes, as melhores lições vêm de fracassos - e vitórias - do mundo real. Aqui estão duas que mudaram a forma como os meus clientes abordaram a seleção de materiais:

Estudo de caso 1: Falha no sistema hidráulico com NBR

Um fornecedor de equipamento de construção utilizou vedantes NBR padrão em cilindros hidráulicos móveis. Após repetidas queixas de fugas e tempo de inatividade, descobrimos que A NBR estava a endurecer devido à oxidação do fluido e ao calor ambiente. Mudar para HNBR não só resolveu o problema como também aumentou a vida útil dos vedantes em 3x, reduzindo as chamadas de manutenção em mais de 50%.

Estudo de caso 2: Sucesso da bomba de polpa com PU

Um cliente da indústria cerâmica substituía constantemente as juntas de borracha devido ao desgaste abrasivo provocado por partículas finas de argila. Experimentámos vedantes de poliuretano fundidoque resistiu muito melhor à erosão das partículas. Ao longo de 6 meses, os intervalos de substituição dos vedantes passaram de 2 semanas para 3 meses - poupando tempo e custos.

Estes exemplos sublinham uma verdade fundamental:

"O melhor material de vedação não é o mais caro - é o que provou durar nas suas condições."

VII. Conclusão

7.1 Principais conclusões

A seleção de materiais resistentes ao desgaste para vedantes rotativos não é um jogo de adivinhação - é uma decisão que requer conhecimento técnico, perceção da aplicação e validação no mundo real. Como ilustrei ao longo deste guia, o material correto pode prolongar significativamente a vida útil dos vedantes, reduzir a manutenção e aumentar a fiabilidade do sistemaenquanto que a errada pode sabotar silenciosamente toda a sua instalação.

Aqui está uma recapitulação do que realmente importa:

- A resistência ao desgaste não é isolada-interage com a pressão, a temperatura, a exposição química e a qualidade da superfície do veio.

- Cada material tem pontos fortes e limitações. O PTFE destaca-se no controlo da fricção, o PU na abrasão, o FKM na resistência química e térmica e o HNBR no desempenho equilibrado.

- Compreensão e ensaios ambientais são fundamentais para fazer corresponder os materiais às condições reais de funcionamento.

- O custo deve ser avaliado ao longo do ciclo de vida do produtoe não apenas no preço por unidade.

7.2 Impacto a longo prazo

Já vi em primeira mão como uma seleção criteriosa de materiais transforma as operações. Melhores vedações reduzir o tempo de inatividade não planeado, menor custo total de propriedadee aumentar a satisfação do cliente. Também melhoram a segurança dos trabalhadores e o confinamento ambiental - essencial em sectores como o processamento de alimentos, produtos farmacêuticos e petróleo e gás.

E numa época em que eficiência e fiabilidade são vantagens competitivas, acertar no material de selagem não é apenas inteligente - é estratégico.

"Um bom vedante faz o seu trabalho silenciosamente. Uma vedação defeituosa grita com fugas, calor e máquinas paradas."

7.3 Recomendações finais

Antes de finalizar qualquer solução de selagem:

- Sempre consultar fichas técnicas e comparar gráficos de resistência química e térmica.

- Envolver-se com fabricantes de selos de confiança ou especialistas em materiais numa fase precoce da conceção.

- Considerar utilização de laboratórios de ensaio ou bancos de simulação para validar o desempenho antes de aumentar a escala.

- Referir-se a normas como ASTM D2000, ISO 3601e DIN 3760 para compatibilidade e classificação de materiais.

Em KINSOEAjudámos clientes de todas as indústrias - desde a automóvel à de processamento químico - a otimizar as suas sistemas de vedação com as escolhas de materiais corretas. Se estiver a enfrentar falhas de vedação recorrentes ou a planear o lançamento de um novo produto, sinta-se à vontade para estender a mão.