I. Introdução

As falhas de vedação são uma daquelas ameaças silenciosas nos sistemas industriais que podem paralisar as operações sem aviso prévio. Já vi casos em que uma pequena fuga de um vedante gasto levou a horas de inatividade dispendiosas, contaminou lotes inteiros de produtos ou até criou riscos de segurança para a força de trabalho. Quer se trate de uma linha de montagem de uma fábrica, de um sistema hidráulico de alta pressão ou de uma peça de equipamento de processamento, a integridade dos vedantes tem um impacto direto no desempenho, fiabilidade e segurança.

Em KinsoeTrabalho com uma vasta gama de clientes que dependem de vedantes para manter os fluidos contidos, as pressões estáveis e os contaminantes afastados. Ao longo dos anos, notei que muitos desafios surgem não da falta de componentes de vedação, mas da falta de compreensão de seus tipos, requisitos de projeto e limites de aplicação. A incompreensão da diferença entre vedantes estáticos e dinâmicos, por exemplo, pode levar ao desgaste precoce, a fugas ou à falha total do sistema.

Neste artigo, partilho conhecimentos abrangentes e práticos sobre vedantes estáticos e dinâmicos - desde definições claras e aplicações típicas a princípios essenciais de conceção, seleção de materiais, normas relevantes e estratégias de prevenção de falhas. O meu objetivo é ajudá-lo a selecionar, projetar e manter os vedantes de forma mais eficaz, garantindo a fiabilidade a longo prazo do seu equipamento.

II. Compreender os princípios básicos

1. O que é um selo?

Um vedante é um componente concebido para impedir a passagem de fluidos (líquidos ou gases) entre superfícies de contacto. Nos sistemas industriais, os vedantes são essenciais para manter a pressão, evitar fugas e proteger contra a contaminação. Sem uma vedação adequada, a eficiência do equipamento diminui, os custos de manutenção aumentam e o risco de perigos operacionais aumenta.

As vedações funcionam através da criação de uma barreira física que preenche o espaço entre duas superfícies. Dependendo da aplicação, esta barreira pode ter de suportar pressões elevadas, temperaturas extremas ou produtos químicos agressivos - muitas vezes tudo ao mesmo tempo.

2. Vedantes estáticos

Um vedante estático é utilizado entre duas partes que não se movem uma em relação à outra. O seu objetivo é manter uma vedação estanque sob compressão constante, resistindo à pressão e à exposição ambiental ao longo do tempo.

Exemplos comuns incluem:

- O-rings em juntas de flange para tubagens.

- Juntas planas que vedam as tampas dos armários.

- Juntas de anel metálico em equipamento de alta pressão para petróleo e gás.

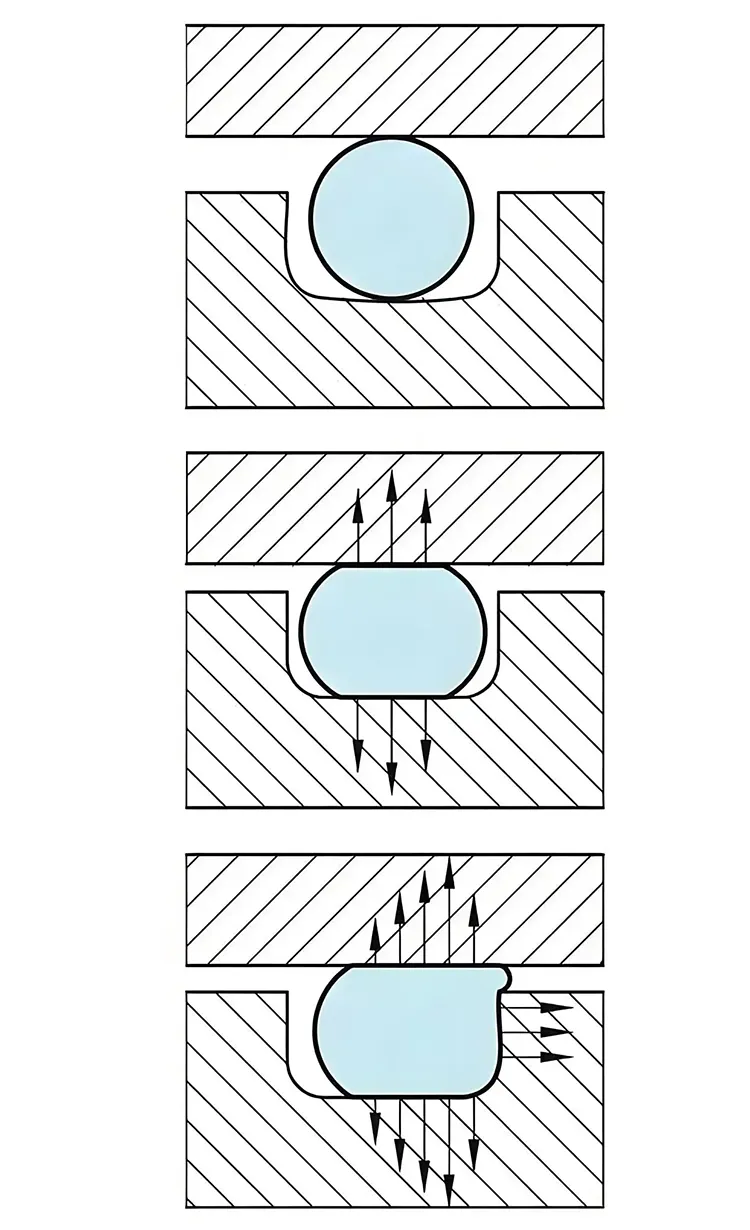

Princípio de vedação: O material de vedação deforma-se sob compressão, preenchendo quaisquer irregularidades microscópicas da superfície e formando uma barreira estanque e contínua. Esta deformação é essencial para criar uma junta sem fugas.

3. Vedantes dinâmicos

Um vedante dinâmico é utilizado entre duas peças com movimento relativo, o que torna o seu trabalho muito mais complexo do que um vedante estático. O movimento pode ser recíproco (para a frente e para trás), rotativo (rotação) ou oscilante (rotação parcial).

Exemplos comuns incluem:

- Vedantes de haste em cilindros hidráulicos (movimento recíproco).

- Vedantes de lábio do veio rotativo em caixas de velocidades (movimento rotativo).

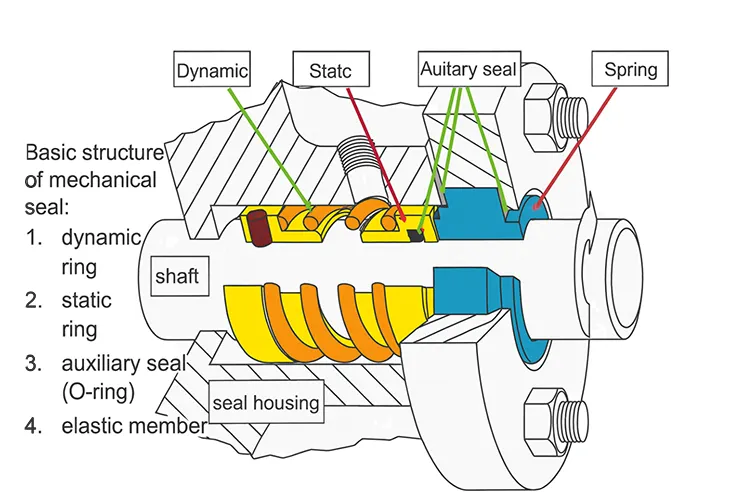

- Selos mecânicos em bombas e misturadores (movimento rotativo com contacto com o fluido).

Princípio de vedação: Ao contrário dos vedantes estáticos, os vedantes dinâmicos têm de manter um contacto controlado enquanto gerem a lubrificação para reduzir a fricção e o desgaste. São cuidadosamente concebidos para equilibrar a eficácia da vedação com a durabilidade, assegurando um desempenho fiável mesmo sob movimento contínuo.

III. Aplicações típicas

1. Aplicações de vedação estática

As vedações estáticas são utilizadas em inúmeros sistemas industriais e comerciais em que os componentes permanecem estacionários, mas que exigem uma vedação estanque e fiável.

Os principais exemplos incluem:

- Flanges de tubagem em sistemas de petróleo e gás: Prevenção de fugas a altas pressões em operações a montante e a jusante.

- Vedação da tampa da válvula em sistemas de água: Assegurar que não há fugas da cavidade interna da válvula para o ambiente.

- Armários eléctricos em ambientes agressivos: Evita que o pó, a humidade e os produtos químicos danifiquem os componentes electrónicos sensíveis.

Nestes casos, a principal prioridade é estabilidade de vedação a longo prazo sob compressão constante. A seleção do material correto e a garantia de uma instalação adequada são fundamentais para o sucesso.

2. Aplicações de vedação dinâmica

As vedações dinâmicas funcionam em condições muito mais exigentes porque têm de lidar com movimento contínuo ou intermitente mantendo uma vedação estanque.

Os principais exemplos incluem:

- Cilindros hidráulicos e pneumáticos: Os vedantes da haste impedem a fuga de fluido, permitindo ao mesmo tempo que a haste do pistão se mova para dentro e para fora.

- Bombas, misturadores e agitadores: Os empanques mecânicos mantêm os fluidos do processo contidos enquanto os veios rodam a altas velocidades.

- Caixas de velocidades e máquinas rotativas: Os vedantes de lábio rotativos retêm os lubrificantes e impedem a entrada de contaminantes nos rolamentos e eixos.

Nestas aplicações, movimento, fricção e resistência ao desgaste tornam-se considerações críticas. A lubrificação, o acabamento da superfície e as propriedades do material afectam diretamente a vida útil do vedante.

IV. Fundamentos da conceção

1. Compressão e aperto

A compressão, frequentemente designada por "squeeze", é a percentagem de compressão do vedante entre as superfícies de contacto.

- Vedantes estáticos geralmente requerem um maior compressão para garantir uma vedação estanque e duradoura. A compressão extra ajuda a compensar quaisquer imperfeições superficiais menores.

- Vedantes dinâmicos precisa de um compressão inferior para minimizar a fricção, reduzir a acumulação de calor e evitar o desgaste prematuro.

Referências do sector, como o Manual de anéis O-Ring Parkerfornecem diretrizes comprovadas para valores de compressão ideais, dependendo do tipo, tamanho e material do vedante.

2. Enchimento e estiramento de glândulas

É essencial uma conceção adequada do bucim (ranhura) para evitar a extrusão do vedante ou tensões excessivas.

- Enchimento da glândula não deve exceder 85% do volume disponível da ranhura. Isto garante espaço para a expansão e dilatação térmica sem forçar a vedação em fendas de extrusão prejudiciais.

- Esticar deve ser controlada - especialmente para os O-rings elastoméricos - uma vez que uma quantidade excessiva pode enfraquecer o vedante ou distorcer a sua secção transversal.

3. Limite PV (pressão × velocidade)

O limite PV combina pressão de funcionamento e velocidade de deslizamento num único valor para avaliar a produção de calor, o atrito e o potencial de desgaste.

- Os elastómeros como o NBR e o EPDM têm limites PV inferioresadequado para aplicações dinâmicas mais lentas.

- O poliuretano (PU) oferece uma maior tolerância ao PV, tornando-o adequado para vedantes hidráulicos.

- O PTFE e o PTFE com enchimento são excelentes em condições de PV muito elevadas, como a vedação rotativa a alta velocidade.

4. Lubrificação e fricção

O Curva de Stribeck descreve os três regimes de lubrificação que influenciam o desempenho dos vedantes:

- Lubrificação de limites: Película mínima entre as superfícies - maior fricção e risco de desgaste.

- Lubrificação mista: Separação parcial das superfícies - fricção e vedação equilibradas.

- Lubrificação hidrodinâmica: Película de fluido completa - menor atrito, mas pode comprometer a vedação se não for controlada.

A escolha da estratégia de lubrificação correta é fundamental para prolongar a vida útil dos vedantes.

5. Requisitos de acabamento da superfície

A textura da superfície desempenha um papel importante na fiabilidade da vedação:

- Vedantes de lábio rotativos: Exigem um acabamento de Ra 0,2-0,8 μm, sem um padrão de chumbo em espiral que possa bombear fluido para além do vedante.

- Vedantes de haste dinâmicos: Necessita de uma superfície endurecida e polida para minimizar a abrasão e o desgaste.

Os maus acabamentos de superfície podem reduzir rapidamente a vida útil dos vedantes, independentemente do material utilizado.

V. Guia de seleção de materiais

1. Vedantes estáticos

Para a vedação estática, a seleção do material centra-se em retenção da compressão, resistência ambiental e estabilidade a longo prazo. As escolhas mais comuns incluem:

- Elastómeros:

- NBR (Nitrilo): Excelente resistência ao óleo, económica, adequada para temperaturas moderadas.

- EPDM: Resistência superior às intempéries, ao ozono e ao vapor; não adequado para óleos de petróleo.

- FKM (Viton®): Excelente resistência química e a altas temperaturas.

- FFKM: Resistência química e térmica excecional para aplicações críticas.

- Termoplásticos: PTFE e PEEK para uma elevada resistência química e uma fluência mínima sob compressão.

- Metais: Aço inoxidável e ligas de cobre para temperaturas extremas ou vedação estática a alta pressão.

2. Vedantes dinâmicos

Os materiais de vedação dinâmica devem combinar baixo atrito, elevada resistência ao desgaste e estabilidade dimensional. As opções incluem:

- Elastómeros de baixo atrito: Poliuretano (PU) para uma elevada resistência ao desgaste; misturas de FKM para resistência ao calor e aos produtos químicos.

- PTFE e PTFE com enchimento: Para vedação de alta velocidade e baixa fricção, especialmente em ambientes quimicamente agressivos.

- Materiais especializados: Elastómeros que cumprem a norma ISO 23936-2 ou NORSOK M-710 para resistência ao gás ácido (H₂S) e à descompressão rápida de gás.

3. Factores de seleção

Ao escolher os materiais de vedação, é essencial avaliar:

- Gama de temperaturas: Limites de exposição operacional e de pico.

- Compatibilidade de suportes: Resistência a óleos, produtos químicos, vapor ou gases.

- Tipo de pressão e movimento: Pressões mais elevadas e velocidades mais rápidas requerem materiais mais resistentes.

- Exposição ambiental: A luz UV, o ozono, o pó abrasivo e a entrada de água influenciam a longevidade do material.

VI. Normas relevantes do sector

Ao especificar ou fabricar vedantes, a adesão a normas reconhecidas da indústria assegura uma qualidade, compatibilidade e desempenho consistentes. Algumas das normas mais amplamente aplicadas incluem:

- ISO 3601 - Define as dimensões, as tolerâncias e os critérios de aceitação da qualidade dos O-ring, garantindo a permutabilidade entre fornecedores.

- AS568 - Norma SAE que abrange os tamanhos de traços de O-ring amplamente utilizados na América do Norte.

- ISO 6194 - Descreve os requisitos e os ensaios para vedantes de lábios de eixos rotativos, incluindo as propriedades dos materiais e as caraterísticas de desempenho.

- API 682 - Especifica os requisitos de vedação mecânica para bombas nas indústrias do petróleo, química e do gás.

- ASTM D2000 - Fornece um sistema de classificação para compostos de elastómeros, permitindo aos engenheiros especificar materiais com base nas propriedades de desempenho.

- ASTM D1414 - Descreve em pormenor os métodos de ensaio normalizados para O-rings, abrangendo a resistência à tração, o alongamento e a dureza.

- ISO 23936-2 / NORSOK M-710 - Define procedimentos de ensaio e qualificação para elastómeros em serviço de gás ácido, assegurando a resistência à descompressão rápida de gás (RGD) e à degradação química.

O cumprimento destas normas não só garante a fiabilidade do produto, como também ajuda a cumprir os requisitos regulamentares e contratuais em indústrias críticas.

VII. Modos de falha comuns e prevenção

1. Falhas da vedação estática

Os vedantes estáticos, embora não estejam sujeitos a movimento, podem ainda assim falhar devido a factores ambientais ou relacionados com a instalação. Os problemas mais comuns incluem:

- Extrusão e mordidelas: O material de vedação é forçado a entrar na folga sob pressão, causando danos físicos.

- Conjunto de compressão: A deformação permanente resultante de uma compressão prolongada reduz a força de vedação.

- Inchaço químico e fissuração: Os meios incompatíveis causam expansão, amolecimento ou fragilização.

- Danos na instalação: Rachaduras, cortes ou torções durante a montagem comprometem a integridade da vedação.

Dicas de prevenção:

- Utilizar anéis de apoio para evitar a extrusão em aplicações de alta pressão.

- Selecionar materiais com compatibilidade comprovada com os suportes.

- Siga as diretrizes de instalação adequadas, incluindo a lubrificação e a utilização correta das ferramentas.

2. Falhas de vedação dinâmicas

Os vedantes dinâmicos enfrentam desafios adicionais devido ao movimento, à fricção e à geração de calor. Os modos de falha típicos incluem:

- Desgaste abrasivo devido a contaminação: As partículas riscam ou corroem as superfícies de vedação.

- Endurecimento térmico: Condições de PV excessivas provocam o endurecimento e a perda de elasticidade do material.

- Desgaste em espiral: O chumbo do veio ou o acabamento incorreto criam um caminho semelhante a um parafuso para fugas.

- Deformação ou fissuração dos lábios: A tensão contínua ou o ataque químico danificam o lábio de vedação.

Dicas de prevenção:

- Manter uma lubrificação eficaz e evitar o funcionamento a seco.

- Acabamento e dureza da superfície do veio ou da haste de controlo.

- Mantenha-se dentro dos limites de PV recomendados para o material e a aplicação.

VIII. Ensaios e garantia de qualidade

Para garantir que os componentes de vedação funcionam de forma fiável no terreno, são essenciais testes rigorosos e controlos de qualidade antes da expedição ou instalação.

Teste de fugas

- Teste hidrostático: Utiliza água pressurizada para verificar a existência de fugas, adequado para aplicações estáticas de alta pressão.

- Ensaios pneumáticos: Utiliza ar ou gás pressurizado para detetar fugas, oferecendo uma maior sensibilidade para pequenos percursos de fuga.

Ensaio de compressão e dureza

- Avalia a capacidade de um elastómero para voltar à sua forma original após a compressão.

- A dureza (medida em Shore A ou D) assegura a consistência do material em todos os lotes.

Teste de Descompressão Rápida de Gás (RGD)

- Crítico para vedantes em aplicações de petróleo e gás em que as quedas bruscas de pressão podem causar bolhas internas ou rutura.

- Efectuado de acordo com normas como a ISO 23936-2 ou NORSOK M-710.

Inspeção dimensional

- As medições são verificadas em relação às tolerâncias ISO ou AS568 para garantir um ajuste correto.

- Os sistemas avançados de medição ótica ou a laser são frequentemente utilizados para obter precisão.

Ao integrar estes testes nos processos de produção e de controlo de qualidade, os fabricantes e compradores de vedantes podem reduzir o risco de falhas prematuras e de períodos de inatividade dispendiosos.

IX. Estudos de casos do mundo real

Caso 1: Prevenir a extrusão do O-Ring em juntas de flange de alta pressão

Um cliente do sector do petróleo e do gás deparou-se com frequentes falhas de O-ring numa flange de tubagem de alta pressão. O problema estava relacionado com a extrusão causada por uma folga excessiva entre as peças de contacto. Ao redesenhar a ranhura para cumprir as especificações ISO 3601 e ao adicionar anéis de apoio em PTFE, eliminámos os danos causados pela extrusão e aumentámos a vida útil do vedante de três meses para mais de um ano.

Caso 2: Prolongamento da vida útil da vedação de lábio rotativo numa caixa de engrenagens

Uma caixa de engrenagens utilizada numa fábrica sofria de desgaste precoce do vedante do lábio, o que provocava fugas de lubrificante e períodos de inatividade frequentes. Após a inspeção, verificámos que o acabamento do eixo excedia o limite de Ra 0,8 μm e tinha marcas de ferramentas em espiral. Depois de polir o eixo até Ra 0,4 μm e substituir o vedante por um vedante labial FKM de baixa fricção, a vida útil aumentou em 250%, reduzindo significativamente as interrupções de manutenção.

Estes exemplos mostram como uma análise cuidadosa, uma escolha adequada de materiais e o cumprimento das diretrizes de design podem resolver problemas de vedação persistentes e proporcionar melhorias mensuráveis na fiabilidade.

X. Resumo e principais conclusões

As vedações estáticas e dinâmicas podem ter o mesmo objetivo final - evitar vazamentos - mas seus princípios de projeto, requisitos de material e desafios de aplicação são muito diferentes. Os vedantes estáticos dependem de uma maior compressão para manter uma barreira imóvel a longo prazo, enquanto os vedantes dinâmicos têm de equilibrar a eficácia da vedação com uma baixa fricção e resistência ao desgaste em movimento.

Pela minha experiência no Kinsoe, vi como seleção correta dos vedantes, instalação precisa e cumprimento das normas da indústria podem fazer a diferença entre um funcionamento sem problemas e um dispendioso tempo de inatividade. Quer esteja a especificar um O-ring para uma junta de flange estática ou um vedante de lábio rotativo para uma caixa de velocidades, os fundamentos permanecem os mesmos:

- Compreender a pressão, a temperatura e o meio da aplicação.

- Escolha materiais com compatibilidade e desempenho comprovados.

- Seguir as diretrizes de conceção estabelecidas para compressão, enchimento da glândula e limites de PV.

- Assegurar que as superfícies cumprem as especificações de acabamento exigidas.

- Efetuar testes exaustivos e controlos de qualidade antes da implantação.

Uma selagem fiável não tem apenas a ver com o selo em si - tem a ver com integração da conceção, da ciência dos materiais e das práticas de manutenção em todas as fases do processo. Ao aplicar os conhecimentos corretos e as medidas preventivas, pode obter um desempenho de selagem duradouro e proteger as suas operações.

XI. Referências

- Manual de anéis de vedação Parker (ORD 5700)

- API 682 - Vedantes mecânicos para bombas

- ASTM D2000 - Classificação de produtos de borracha

Artigos relacionados

- Tipos de vedantes de borracha por forma, material e utilização - Saiba mais sobre os diferentes tipos de vedantes, os seus materiais e aplicações específicas para o ajudar a tomar decisões informadas de conceção e seleção.

- Porque é que os vedantes de borracha falham: Explicação do conjunto de compressão - Compreender as causas da compressão em vedantes de borracha, o seu impacto no desempenho e formas eficazes de a evitar.

- Como a dureza da borracha influencia o desempenho e a fiabilidade - Descubra como a dureza Shore afecta a flexibilidade, a durabilidade e a adequação dos vedantes a várias condições de funcionamento.