1. Introdução

Nos sistemas de vedação alternativos, o desempenho de um vedante elastomérico é determinado por mais do que apenas as suas propriedades materiais. Embora a escolha do elastómero correto seja essencial, a geometria da ranhura e a qualidade da superfície de vedação desempenham um papel igualmente crítico na garantia de um desempenho fiável da vedação e de uma longa vida útil.

Uma ranhura bem concebida proporciona um suporte e compressão adequados ao vedante, mantendo uma linha de vedação estável sob pressões e temperaturas variáveis. Entretanto, o acabamento da superfície e o controlo das tolerâncias asseguram uma fricção mínima, um desgaste reduzido e uma lubrificação consistente - todos eles vitais em aplicações de vedação dinâmica, como cilindros hidráulicos, actuadores pneumáticos e equipamento de processo.

As ranhuras mal concebidas ou as superfícies rugosas conduzem frequentemente a falha prematura da vedação, incluindo extrusão, falha da espiral, rasgões ou fugas. Estes problemas não só comprometem o desempenho do sistema, como também podem levar a tempos de inatividade dispendiosos. Por conseguinte, compreender e aplicar princípios de conceção de ranhuras sonoras e de superfícies é fundamental para obter um sistema de vedação alternativo robusto e eficiente.

Nas secções seguintes, iremos explorar os princípios fundamentais da geometria das ranhuras, acabamento da superfície, lubrificação, considerações de instalação, erros comuns e recomendações práticas de conceção.

2. Fundamentos da geometria da ranhura

A ranhura é a base de qualquer sistema de vedação alternativo. O seu desenho afecta diretamente a forma como o vedante é comprimido, suportado e estabilizado durante o funcionamento. Uma ranhura bem proporcionada evita a deslocação do vedante, a extrusão e o desgaste irregular - tudo isto pode reduzir a vida útil ou causar fugas.

2.1 Profundidade da ranhura

A profundidade da ranhura determina a rácio de compressão entre o vedante e a superfície de contacto. Se a ranhura for demasiado rasa, o vedante pode ser demasiado comprimido, aumentando a fricção, a acumulação de calor e o desgaste. Se a ranhura for demasiado profunda, o vedante pode não fazer contacto suficiente, levando a fugas.

- Rácio de compressão típico: 10-20% para a maioria das vedações elastoméricas em aplicações recíprocas.

- Ter sempre em conta a expansão térmica e a deformação por pressão ao finalizar a profundidade.

2.2 Largura da ranhura

A ranhura deve proporcionar espaço lateral suficiente para que o vedante se expanda sob pressão sem se tornar instável. Uma largura demasiado estreita pode provocar a extrusão do vedante ou o carregamento dos bordos; demasiado larga, e o vedante pode rolar ou torcer.

- Diretrizes: A largura da ranhura deve ser geralmente 1,1-1,3 vezes a secção transversal da junta.

2.3 Raio de fundo e conceção dos cantos

Os cantos afiados no fundo de uma ranhura criam concentrações de tensão, que podem cortar ou rasgar o vedante durante a instalação ou o funcionamento. A raio de filete pequeno no fundo da ranhura ajuda a distribuir a tensão de forma mais uniforme.

- Recomendação: Aplicar um raio de filete tipicamente entre 0,2-0,5 mm, dependendo do tamanho do vedante.

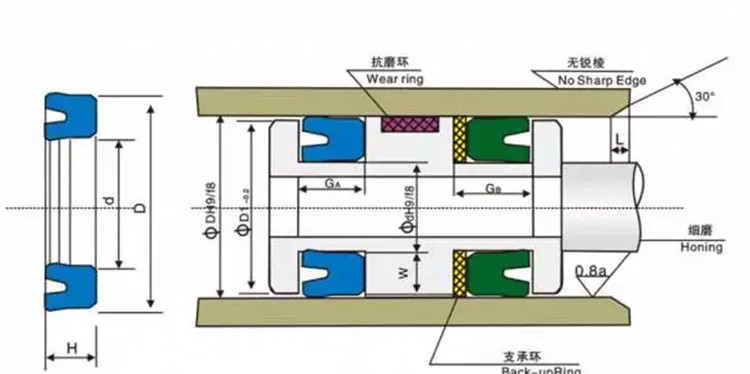

2.4 Folga e intervalo de extrusão

Em aplicações de alta pressão, a folga entre a ranhura e a superfície de contacto deve ser cuidadosamente controlada para evitar a extrusão do elastómero no espaço livre. Podem ser acrescentados anéis de apoio para suporte adicional.

- Limite do intervalo de extrusão: Normalmente inferior a 0,2 mm para pressões superiores a 10 MPa.

2.5 Considerações sobre a pressão e o curso

A pressão de funcionamento e o comprimento do curso afectam significativamente a conceção da ranhura. As pressões mais elevadas requerem uma folga mais apertada e, possivelmente, elementos de apoio, enquanto os cursos mais longos exigem uma maior estabilidade para evitar a torção ou o rolamento do vedante.

3. Acabamento da superfície e requisitos de tolerância

O acabamento da superfície da haste e do furo é um fator crítico no desempenho dos vedantes alternativos elastoméricos. Mesmo que a geometria da ranhura seja perfeita, uma superfície mal acabada pode levar a desgaste rápido, falhas de lubrificação ou fugas. Em contrapartida, uma superfície bem controlada permite que o vedante deslize suavemente com um atrito mínimo e uma pressão de vedação consistente.

3.1 Importância da qualidade da superfície

Quando o lábio de vedação se desloca ao longo da superfície de contacto, depende de uma película de lubrificação fina para minimizar o atrito e o desgaste.

- Se a superfície for demasiado rugosa, os picos podem cortar ou desgastar o vedante, resultando em fugas e avarias prematuras.

- Se a superfície for demasiado lisa, pode não haver micro-vazios suficientes para reter o lubrificante, aumentando o risco de fricção seca e de acumulação de calor.

3.2 Rugosidade recomendada da superfície

Para a maioria das aplicações de vedação dinâmica, Valores de Ra entre 0,2 e 0,4 μm são considerados óptimos. Isto proporciona o equilíbrio correto entre a eficácia da vedação e a retenção da lubrificação.

Recomendações típicas:

- Hastes de pistão e êmbolos: Ra 0,2-0,4 μm

- Furos do cilindro: Ra 0,3-0,6 μm

Nalgumas aplicações críticas (por exemplo, sistemas hidráulicos de alta velocidade), Rz e outros parâmetros de perfil podem também ser especificados para garantir a uniformidade.

3.3 Concentricidade, circularidade e retilinearidade

O acabamento da superfície só é eficaz se a própria superfície for dimensionalmente estável. O desalinhamento ou as superfícies irregulares criam pontos de pressão localizados que conduzem a um desgaste acelerado dos vedantes.

- A concentricidade deve ser mantida normalmente dentro de 0,05 mm.

- A circularidade e a retidão devem ser mantidas para evitar cargas excêntricas nos vedantes.

- Qualquer forma de conicidade ou ovalização deve ser minimizada.

3.4 Tratamento de superfície e revestimento

Em algumas aplicações, os tratamentos de superfície podem melhorar o desempenho:

- Cromagem dura ou nitretação melhora a resistência ao desgaste.

- Os revestimentos especiais de baixo atrito reduzem o atrito de arranque e a aderência.

- A dureza adequada da superfície também protege contra a formação de ranhuras e escoriações.

3.5 A relação entre a superfície e a vida útil da vedação

Uma superfície lisa e bem acabada garante uma lubrificação estável, baixa fricção e uma carga uniforme dos vedantes, resultando em vida útil mais longa e um desempenho mais previsível. Para sistemas de vedação de alto desempenho, o acabamento da superfície é tão crucial como a seleção do material ou a geometria da ranhura.

4. Considerações sobre o atrito e a lubrificação

A lubrificação é a linha de vida de qualquer sistema de vedação dinâmica. No caso de vedantes alternativos elastoméricos, o controlo do atrito depende muito da forma como a ranhura e as superfícies de acoplamento são concebidas para manter uma película de lubrificação adequada durante o arranque e o funcionamento em estado estacionário. Uma lubrificação deficiente conduz a aderência, acumulação de calor, desgaste acelerado, e, por fim, a falha do vedante.

4.1 O papel da película de lubrificação

Quando o pistão ou a haste se move, um microfilme de lubrificante deve permanecer entre o vedante e a superfície.

- Esta película minimiza o contacto direto e reduz o desgaste.

- Também ajuda a reduzir o atrito no arranque, que é frequentemente a fase mais prejudicial do ciclo de movimento.

- Uma película estável permite um movimento mais suave e uma menor perda de energia.

No entanto, se a ranhura for demasiado apertada ou a superfície demasiado lisa, o lubrificante pode ser completamente removido, resultando em condições de funcionamento a seco.

4.2 Conceção da ranhura e lubrificação

A geometria correta das ranhuras favorece fluxo de lubrificante controlado:

- Podem ser utilizados ligeiros chanfros ou ranhuras de alívio para distribuir o lubrificante de forma mais uniforme.

- As ranhuras axiais ou micro-entalhes são por vezes aplicados em sistemas de baixa velocidade para ajudar na retenção de óleo.

- Evitar o aperto excessivo que bloqueia a migração do lubrificante.

4.3 Minimizar o deslizamento e os picos de fricção

O Stick-slip é um problema comum em aplicações recíprocas, especialmente a baixas velocidades ou baixas pressões. Ocorre quando o atrito estático excede o atrito dinâmico, O que provoca movimentos bruscos e irregulares.

Para reduzir o deslizamento:

- Utilizar um acabamento da superfície com rugosidade adequada (Ra 0,2-0,4 μm).

- Escolher elastómeros com boas caraterísticas de baixa fricção ou utilizar revestimentos.

- Assegurar uma lubrificação inicial correta durante a instalação.

4.4 Purga de pressão e controlo de fluidos

Em sistemas de vedação de duplo efeito ou em modelos de curso longo, acumulação de pressão entre os vedantes pode causar instabilidade ou "blow-by".

- Podem ser adicionadas ranhuras de ventilação ou orifícios de alívio de pressão para equalizar a pressão retida.

- A ventilação controlada também evita que o vedante se torne um balão ou se torça.

4.5 Seleção do meio de lubrificação

O lubrificante utilizado deve ser compatível com o elastómero e as condições de aplicação:

- Os óleos minerais são comuns nos sistemas hidráulicos.

- Os lubrificantes de silicone ou fluorados são preferíveis para ambientes quimicamente agressivos ou de alta temperatura.

- A massa lubrificante pode ser utilizada para ciclos de funcionamento intermitentes ou a baixa velocidade.

4.6 Equilibrar a vedação e a lubrificação

Um dos maiores desafios de conceção é manter uma vedação estanque sem limpar completamente o lubrificante. Este equilíbrio é conseguido através de:

- Dimensões corretas da ranhura.

- Acabamento superficial controlado.

- Compatibilidade adequada entre material e lubrificante.

Uma interface bem lubrificada assegura uma menor fricção, um desgaste reduzido e um desempenho de vedação mais estável ao longo de toda a vida útil.

5. Factores de instalação e montagem

Mesmo uma ranhura e um acabamento de superfície perfeitamente concebidos podem falhar em aplicações reais se a instalação e a montagem não são cuidadosamente consideradas. Os vedantes alternativos são sensíveis às condições das arestas, forças de montagem e variações de tolerância. Um pequeno erro durante a instalação pode resultar em cortes, enrolamento ou compressão irregular, que comprometem o desempenho da vedação desde o primeiro dia.

5.1 Conceção do chanfro e do ângulo de entrada

Um chanfro bem concebido garante que o vedante pode ser instalado suavemente sem ficar preso em arestas afiadas.

- Ângulo de chanfro: Normalmente, recomenda-se 15°-30° para a maioria das vedações elastoméricas.

- A entrada deve estar isenta de rebarbas, cantos afiados ou marcas de maquinagem.

- Comprimentos de chanfro generosos são especialmente importantes para vedações de maior diâmetro ou vedações com lábios delicados.

5.2 Evitar danos nos vedantes durante a instalação

As vedações podem ser danificadas por ferramentas inadequadas, estiramento excessivo ou por forçar o componente no lugar.

- Utilização ferramentas de montagem com arestas arredondadas e materiais não metálicos para evitar cortar o vedante.

- Para tolerâncias apertadas, lubrificar a junta e a ranhura antes da instalação.

- Aquecer ligeiramente o vedante (dentro dos limites do material) pode ajudar a encaixar sem esticar demasiado.

5.3 Tolerância de empilhamento e expansão térmica

Ao conceber as dimensões das ranhuras, é importante ter em conta tolerâncias de fabrico da ranhura e dos componentes de encaixe.

- Mesmo pequenos desvios podem levar a uma sobrecompressão ou subcompressão.

- Os ambientes de alta temperatura podem fazer com que os componentes se expandam a taxas diferentes, alterando a relação de aperto e a folga.

- Os coeficientes de expansão do material devem ser tidos em conta no projeto final.

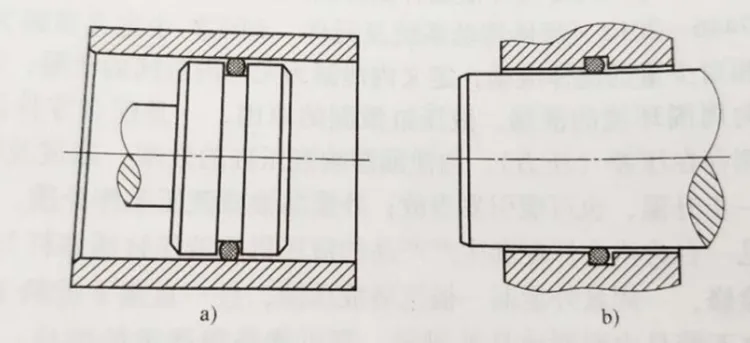

5.4 Projectos de ranhura de efeito simples vs. de efeito duplo

- Vedantes de ação simples só sofrem pressão de um lado, pelo que a simetria das ranhuras é menos crítica.

- Vedantes de duplo efeito deve suportar a pressão em ambas as direcções, exigindo ranhuras equilibradas e centragem precisa para evitar a torção ou a extrusão.

- A ventilação de pressão é frequentemente adicionada em sistemas de duplo efeito para estabilizar o desempenho.

5.5 Limpeza e preparação da superfície

Antes da instalação, verificar se a ranhura e as superfícies de contacto estão limpo, liso e sem detritos. Qualquer sujidade ou restos de maquinação afiados podem danificar o vedante ou criar caminhos de fuga.

- Utilizar panos que não larguem pêlos e produtos de limpeza aprovados.

- Inspecionar visualmente e com o dedo para detetar rebarbas ocultas.

5.6 Verificação da montagem

Após a instalação, um rápido controlo dimensional e funcional pode ajudar a evitar falhas:

- Verificar o posicionamento e o assento corretos do vedante.

- Certificar-se de que não houve torção, dobragem ou compressão irregular.

- Efetuar testes de baixa pressão antes do funcionamento completo do sistema para confirmar a integridade da vedação.

A instalação correta não é apenas um passo final - é um considerações críticas de conceção que deve ser planeado desde o início. Uma chanfradura bem pensada, o controlo das tolerâncias e condições de montagem limpas reduzem consideravelmente as falhas precoces e aumentam a vida útil do vedante.

6. Erros comuns de conceção de ranhuras

Mesmo os engenheiros experientes podem ignorar pormenores subtis mas críticos no desenho de ranhuras e superfícies. Estes erros conduzem frequentemente a fuga de vedante, desgaste prematuro ou falha total-por vezes nos primeiros ciclos de funcionamento. Reconhecer e evitar estas armadilhas é essencial para construir sistemas de vedação alternativos fiáveis.

6.1 Sobrecompressão ou subcompressão

Um dos erros mais comuns é especificar profundidade de ranhura incorrecta, que afecta diretamente a relação de compressão do vedante.

- Sobrecompressão provoca fricção excessiva, acumulação de calor e desgaste rápido do lábio de vedação.

- Subcompressão leva a uma pressão de contacto insuficiente, resultando em fugas.

- Estes problemas resultam frequentemente do facto de não se ter em conta a expansão térmica, a variação da tolerância ou a deformação do material.

Sugestão: Calcule sempre cuidadosamente o rácio de compressão (normalmente 10-20% para vedantes elastoméricos) e valide-o com condições de montagem reais.

6.2 Arestas vivas e rebarbas

As ranhuras maquinadas têm por vezes arestas vivas ou rebarbas, especialmente nos cantos. Estes podem:

- Cortar o vedante durante a instalação.

- Criar pontos de tensão localizados.

- Acelerar a ocorrência de fissuras ou rasgões durante o funcionamento.

Solução: Aplicar sempre um raio de filete suave (0,2-0,5 mm) no fundo da ranhura e rebarbar todas as arestas.

6.3 Mau acabamento da superfície

Negligenciar a rugosidade da superfície tem consequências diretas:

- Demasiado áspero → abrasão da junta e desgaste precoce.

- Demasiado suave → falta de lubrificante e deslizamento.

- Redondeza ou concentricidade deficientes → carga de vedação e fugas irregulares.

Solução: Especificar Ra 0,2-0,4 μm para as hastes e Ra 0,3-0,6 μm para os furos, com um controlo rigoroso da circularidade e da linearidade.

6.4 Ignorar as lacunas de extrusão

A pressões de funcionamento mais elevadas, os vedantes elastoméricos podem ser forçados a entrar nos espaços entre os componentes, levando a falha de extrusão. Isto ocorre frequentemente quando o projetista não tem em conta a deformação por pressão ou não inclui elementos de apoio.

- Sintoma: rasgamento dos lábios, mordedura do selo ou fragmentos no fluido.

- Medida preventiva: limitar as folgas de extrusão (< 0,2 mm para alta pressão) e utilizar anéis de reserva quando necessário.

6.5 Gestão inadequada da lubrificação

Muitos projectos de ranhuras falham porque a lubrificação não foi considerada desde o início da conceção.

- As ranhuras demasiado apertadas eliminam o lubrificante.

- A inexistência de vias de alívio conduz a uma pressão presa ou a uma película de óleo irregular.

- O funcionamento a seco acelera o desgaste e a avaria.

Solução: Integrar chanfros de alívio, selecionar acabamentos de superfície adequados e assegurar a compatibilidade adequada do lubrificante com o elastómero.

6.6 Condições de montagem negligenciadas

Mesmo que o desenho da ranhura seja teoricamente correto, ignorar os factores de instalação pode desfazer todo o trabalho.

- A ausência de chanfros pode provocar danos durante a montagem.

- Uma limpeza deficiente introduz detritos sob o vedante.

- Tolerâncias não controladas resultam em apertos imprevisíveis.

Solução: Tratar a montagem como parte do processo de conceção e não como uma reflexão tardia.

7. Exemplos práticos de conceção e recomendações

A conceção de ranhuras e superfícies para vedantes alternativos elastoméricos requer mais do que cálculos teóricos - requer diretrizes práticas e testadas no terreno. Nesta secção, vamos analisar algumas parâmetros de conceção típicos, recomendações de superfíciee dicas de resolução de problemas que os engenheiros e compradores podem aplicar diretamente aos seus projectos.

7.1 Dimensões típicas da ranhura para vedações comuns

Embora as dimensões exactas variem consoante o tipo de vedante, o material e a pressão de funcionamento, aplicam-se algumas diretrizes gerais à maioria das aplicações recíprocas:

| Secção transversal da junta (mm) | Largura da ranhura (mm) | Profundidade da ranhura (mm) | Raio de filete (mm) | Folga de extrusão (mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- A largura da ranhura deve proporcionar espaço suficiente para que o vedante se expanda sem permitir o enrolamento ou a torção.

- A profundidade deve criar o rácio de compressão correto para equilibrar a vedação e a fricção.

- O raio de filete ajuda a evitar concentrações de tensão nos cantos das ranhuras.

Nota: Ajustar sempre as dimensões com base na dureza do material, pressão e caraterísticas de expansão térmica.

7.2 Rugosidade e dureza da superfície

| Componente | Ra recomendado (μm) | Tratamento de superfície típico | Dureza (HRC) |

|---|---|---|---|

| Haste / veio | 0.2-0.4 | Cromo duro, nitretação | ≥ 50 |

| Furo / Cilindro | 0.3-0.6 | Aço polido, anodização dura | ≥ 40 |

- Rugosidade uniforme assegura uma lubrificação estável e evita o deslizamento por colagem.

- Dureza da superfície protege contra riscos e prolonga a vida útil do vedante.

- A seleção do tratamento de superfície deve ter em conta a compatibilidade do material de vedação com os revestimentos.

7.3 Detalhes do chanfro e da instalação

- Ângulo de chanfro: 15°-30° com um comprimento pelo menos igual à secção transversal da junta.

- Rebarbação: Obrigatório em todos os bordos de ranhuras e entradas.

- Lubrificação durante a instalação: Evita rasgões e assentamentos irregulares.

7.4 Conceção da ventilação e do alívio da pressão

- Incluir ranhuras de ventilação ou orifícios de alívio entre vedantes múltiplos em sistemas de duplo efeito.

- Impedir o aprisionamento de pressão, que pode empurrar os vedantes para fora da posição ou provocar o blow-by.

- Manter os caminhos de ventilação suaves e corretamente dimensionados para evitar turbulência ou entupimento.

7.5 Resolução de problemas de falhas comuns

| Problema | Causa provável | Ação recomendada |

|---|---|---|

| Desgaste precoce / abrasão | Superfície demasiado rugosa, funcionamento a seco | Melhorar o acabamento da superfície, garantir a lubrificação |

| Extrusão de vedantes | Folga excessiva, sem anel de reserva | Reduzir o intervalo de extrusão, adicionar suporte de apoio |

| Fugas sob pressão | Ranhura demasiado profunda, compressão insuficiente | Ajustar a profundidade da ranhura, verificar novamente o empilhamento de tolerâncias |

| Falha em espiral | Ranhura demasiado larga, mau alinhamento | Reduzir a largura das ranhuras, melhorar o sistema de orientação |

| Rasgamento da junta durante a montagem | Arestas afiadas, sem chanfro | Adicionar chanfro, rebarbar arestas, lubrificar |

Estes exemplos reflectem cenários comuns do mundo real em que pequenos ajustamentos na geometria, qualidade da superfície ou instalação conduzem a melhorias drásticas no desempenho dos vedantes.

8. Conclusão

O desempenho e a durabilidade dos vedantes alternativos elastoméricos dependem de muito mais do que apenas o material do vedante. Design de ranhuras e superfícies formam a base estrutural que determina se um vedante funcionará sem problemas durante milhares de ciclos - ou se falhará prematuramente ao fim de algumas horas.

Uma ranhura bem concebida proporciona uma apoio, compressão e estabilidade, enquanto um acabamento de superfície finamente controlado garante lubrificação óptima e fricção mínima. Consideração cuidadosa de ângulos de chanfro, empilhamento de tolerânciase práticas de instalação reduz ainda mais o risco de danos precoces. Por outro lado, ignorar até mesmo um pequeno pormenor - como uma aresta afiada ou uma folga de extrusão excessiva - pode levar a fugas, desgaste ou falha catastrófica do vedante.

Na prática, a obtenção de uma vedação fiável requer:

- Geometria equilibrada das ranhuras que corresponda à secção transversal do vedante e às condições de pressão.

- Acabamento de superfície de precisão para suportar uma película de lubrificação estável.

- Conceção cuidada da instalação, incluindo chanfragem e ventilação, se necessário.

- Inspeção rigorosa e controlo de tolerâncias durante todo o processo de fabrico.

Ao integrar estes princípios de conceção no início do processo de engenharia, os projectistas e as equipas de manutenção podem maximizar a vida útil dos vedantes, reduzir o tempo de inatividade e garantir um desempenho consistente do sistema. O design de ranhuras e superfícies nunca deve ser tratado como uma reflexão tardia - é uma parte essencial de uma estratégia de vedação bem-sucedida.