I. Introdução: Porque é que se deve distinguir entre espuma de borracha e esponja de borracha

Se alguma vez consultou catálogos de materiais ou discutiu componentes de borracha com fornecedores, é provável que tenha encontrado os termos "espuma de borracha" e "esponja de borracha" a serem utilizados indistintamente. Esta confusão não é apenas linguística - pode levar a erros graves de aquisição, resultando num desempenho inadequado, custos mais elevados ou mesmo na falha do produto.

Como especialista em aquisições, já vi empresas perderem tempo e dinheiro a adquirir o material errado simplesmente porque estes dois termos parecem semelhantes. Na realidade, a espuma de borracha e a esponja de borracha diferem significativamente em termos de estrutura, métodos de fabrico, caraterísticas de desempenho e aplicações.

Foi exatamente por isso que escrevi este artigo.

Neste guia, vou explicar as diferenças reais entre a espuma de borracha e a esponja de borracha-de definições e técnicas de produção a caraterísticas estruturais, áreas de aplicação e padrões de desempenho. Quer esteja a adquirir material para isolamento, vedação, amortecimento de vibrações ou amortecimento, compreender estas distinções ajudá-lo-á a tomar decisões mais inteligentes e económicas.

Vamos analisar os fundamentos e esclarecer as coisas.

II. Definições e terminologia Origens

Antes de nos debruçarmos sobre as comparações técnicas, é fundamental compreender o que significam realmente "espuma de borracha" e "esponja de borracha" - e de onde vêm estes termos.

O que é a espuma de borracha?

A espuma de borracha refere-se geralmente a uma vasta classe de materiais espumados à base de polímeros criados através da formação de espuma física ou química. O termo é normalmente utilizado para descrever materiais flexíveis feitos de:

- Poliuretano (PU) - amplamente utilizado para amortecimento e isolamento.

- EVA (Etileno Vinil Acetato) - conhecido pela sua elasticidade e resistência ao impacto.

- Polietileno (PE) - valorizada pela sua leveza e resistência à água de célula fechada.

- Espumas à base de borracha - incluindo espuma de NBR, EPDM e SBR, frequentemente utilizada em isolamento ou embalagem.

Estes materiais tendem a ter estruturas celulares mais uniformes e são normalmente produzidos em grandes folhas ou rolos para facilitar o corte ou a laminação.

O que é a borracha esponjosa?

A borracha esponjosa, por outro lado, refere-se especificamente a borrachas que foram expandidas durante o processo de vulcanização para criar uma estrutura celular. Os materiais mais comuns incluem:

- EPDM (monómero de etileno-propileno-dieno) - excelente para resistência às intempéries e vedação.

- Silicone - excelente para aplicações a altas temperaturas e de qualidade médica.

- CR (borracha de cloropreno/neopreno) - conhecido pela sua resistência às chamas e durabilidade mecânica.

- NR (Borracha Natural) - proporciona uma excelente elasticidade e amortecimento.

A borracha esponjosa é geralmente moldada ou extrudida, o que a torna adequada para aplicações como juntas, tiras de vedação e isolamento em geometrias restritas.

Confusão terminológica: Espuma vs. Esponja

Em inglês, os termos "foam" (espuma) e "sponge" (esponja) são muitas vezes utilizados indistintamente, especialmente em contextos comerciais. Mas de um ponto de vista técnico e de fabrico, "espuma" refere-se normalmente a plásticos ou borrachas que são fisicamente expandidos utilizando gás ou agentes de expansão, enquanto que A "borracha esponjosa" implica uma expansão química durante a vulcanização de um composto de borracha.

Importante: Esta distinção é importante em termos de engenharia, aquisição e controlo de qualidade. A escolha do material errado pode significar a diferença entre uma vedação fiável e um desastre com fugas.

III. Comparação dos processos de fabrico

Compreender as diferenças de fabrico entre a espuma de borracha e a borracha esponjosa é fundamental para apreciar as suas variações estruturais e de desempenho.

1. Técnicas de formação de espuma: Física vs. Química

- Borracha de espuma:

A espuma de borracha é normalmente produzida utilizando agentes de expansão físicos ou químicos que expandem o material de base durante a fase de aquecimento. A espumação física envolve a injeção de gases como o CO₂ ou o azoto no polímero, enquanto a espumação química liberta gases através de aditivos durante a reação do polímero. - Borracha esponjosa:

A borracha esponjosa, especialmente os tipos à base de borracha como o EPDM ou o silicone, utiliza agentes de expansão químicos durante vulcanização (cura). Isto cria bolhas de gás no interior da matriz de borracha enquanto esta endurece, formando uma estrutura celular estável e resistente.

Diferença fundamental: A espuma de borracha é normalmente formada durante a expansão do polímero, enquanto a esponja de borracha é criada pela expansão da borracha durante a vulcanização.

2. Utilização de moldes: Moldagem de chapa vs. moldagem personalizada

- Borracha de espuma:

A espuma de borracha é normalmente processada em moldes para blocos grandes ou extrudido em folhas e rolos. Em seguida, é cortado ou laminado, consoante a aplicação. - Borracha esponjosa:

A borracha esponjosa é normalmente extrudidos em perfis ou moldado em formas 3D complexascomo juntas, vedantes ou tampões personalizados. Isto torna-o altamente adequado para aplicações de precisão que requerem exatidão dimensional e propriedades de compressão consistentes.

3. Formação da estrutura celular

- Borracha de espuma:

As células da espuma de borracha podem ser aberto ou fechadodependendo do processo e da formulação. As células abertas permitem o fluxo de ar e água, enquanto as células fechadas melhoram o isolamento e a impermeabilização. - Borracha esponjosa:

A borracha esponjosa apresenta mais frequentemente uma estrutura de células fechadasespecialmente em aplicações de vedação, o que aumenta a sua capacidade de resistência à água, ao pó e à penetração de ar sob compressão.

Citação: "Na borracha esponjosa, a estrutura celular não é uma reflexão tardia - está incorporada na química da vulcanização."

IV. Comparação das caraterísticas estruturais

Embora tanto a espuma de borracha como a esponja de borracha apresentem estruturas celulares, a sua arquitetura interna e sensação física são fundamentalmente diferentes - afectando tudo, desde a forma como se comprimem até ao seu desempenho sob pressão.

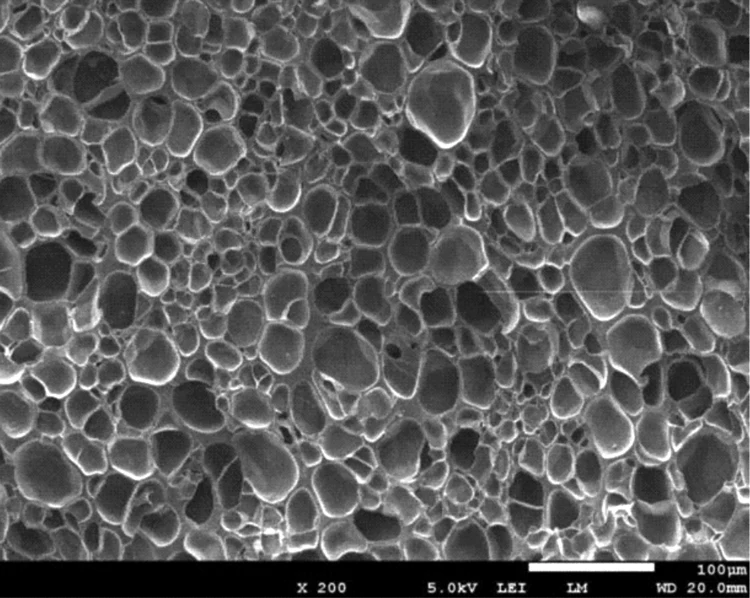

1. Tipo e tamanho dos poros

- Borracha de espuma:

A espuma de borracha pode apresentar de célula aberta ou de célula fechada estruturas. A espuma de células abertas permite a passagem de ar, água e som, o que a torna útil para a absorção de som e amortecimento. A espuma de células fechadas, por outro lado, é mais densa e melhor para isolamento e resistência à humidade. - Borracha esponjosa:

A borracha esponjosa é principalmente de célula fechada por natureza - cada poro é encapsulado e vedado, resultando num desempenho de vedação superior. O tamanho da célula é normalmente mais uniforme devido à formação de espuma química controlada durante a vulcanização.

Destaque: A borracha esponjosa de célula fechada é ideal para aplicações de vedação em que as fugas de água ou ar devem ser minimizadas.

2. Sensação da superfície, suavidade e elasticidade

- Borracha de espuma:

A espuma de borracha parece muitas vezes mais macio e mais poroso ao tato, especialmente nos tipos de células abertas. É mais compressível e elástico, mas normalmente tem menor recuperação e durabilidade sob compressão a longo prazo. - Borracha esponjosa:

A borracha esponjosa tem uma pele mais lisa na sua superfície (especialmente quando moldada) e sente-se mais denso e mais elástico. Apresenta uma excelente resistência à compressão e recupera rapidamente após a deformação.

3. Densidade e desempenho de compressão

- Borracha de espuma:

A densidade varia muito em função do material e do processo, mas a maioria das espumas são leve (baixa densidade). Embora seja bom para aplicações sensíveis ao peso, este facto pode reduzir a estabilidade mecânica sob carga sustentada. - Borracha esponjosa:

Tipicamente maior densidadeA borracha esponjosa proporciona uma maior integridade estrutural. Comprime-se sob carga, mas oferece melhor recuperaçãoespecialmente em aplicações de vedação que requerem deformação a longo prazo.

Nota importante: Não parta do princípio de que a baixa densidade significa má qualidade - algumas borrachas de esponja de baixa densidade são concebidas para isolamento de alto desempenho ou controlo acústico.

V. Diferenças de desempenho

Escolher entre espuma de borracha e esponja de borracha não tem apenas a ver com a sensação ou a densidade - tem a ver com a correspondência das capacidades do material com as suas necessidades de aplicação no mundo real. Eis como se comparam os seus desempenhos:

1. Resistência à água e ao pó

- Borracha de espuma:

A espuma de borracha de células abertas oferece uma resistência limitada à água e ao pó, o que a torna inadequada para aplicações de vedação. No entanto, espuma de células fechadas proporciona propriedades de barreira decentes, embora nem sempre seja fiável sob compressão. - Borracha esponjosa:

Com o seu carácter inerente estrutura de células fechadasa borracha esponjosa é excelente em vedação estanque à água e ao pó. É por isso que é habitualmente utilizado em juntas HVAC, vedantes para automóveis e caixas exteriores.

Conclusão: Se a vedação for a sua prioridade, a borracha esponjosa de células fechadas é a melhor escolha.

2. Resistência ao calor, intemperismo e envelhecimento

- Borracha de espuma:

A maioria dos materiais de espuma, como o PU e o PE, degradam-se com o tempo quando expostos aos raios UV, ao ozono ou a temperaturas elevadas. A sua estabilidade a longo prazo é limitada, exceto se forem utilizados aditivos especiais. - Borracha esponjosa:

Materiais como Esponja de EPDM e silicone são concebido para ambientes extremosoferecendo uma excelente resistência ao calor, aos raios UV, ao ozono e aos produtos químicos. A esponja de silicone, em particular, tem um bom desempenho em aplicações até 230°C (446°F).

3. Amortecimento e recuperação

- Borracha de espuma:

As espumas de células abertas proporcionam amortecimento superior para embalagem, amortecimento de vibrações e absorção de choques. No entanto, muitas vezes têm propriedades de recuperação mais fracas após compressão prolongada. - Borracha esponjosa:

A borracha esponjosa proporciona uma combinação equilibrada de amortecimento e recuperação. É menos "elástica" do que a espuma de PU, mas mantém a forma e a função mesmo após repetidos ciclos de compressão.

4. Condutividade térmica e isolamento

- Borracha de espuma:

As borrachas de espuma de célula fechada como o PE são amplamente utilizadas para isolamento térmico devido à sua baixa condutividade. - Borracha esponjosa:

As borrachas de esponja de EPDM e silicone também oferecem excelente isolamento térmicoespecialmente em cenários de alta temperatura ou de isolamento elétrico.

Dica rápida: Para isolamento a alta temperatura ou aplicações resistentes ao fogo, a borracha esponjosa (especialmente silicone) é frequentemente a única opção viável.

VI. Cenários de aplicação típicos

Diferentes indústrias utilizam a espuma de borracha e a esponja de borracha por razões muito diferentes. Vamos analisar as suas utilizações mais comuns - e porque é que são escolhidas.

| Espuma de borracha | Borracha esponjosa |

|---|---|

| Amortecimento de embalagens | Vedação à prova de intempéries (esponja EPDM) |

| Isolamento acústico (espuma de PU) | Isolamento a alta temperatura (esponja de silicone) |

| Tapetes e almofadas desportivas | Juntas retardadoras de chama (esponja CR) |

| Palmilhas para sapatos (espuma EVA) | Vedantes para portas de automóveis |

| Controlo de vibrações leve | Tiras de vedação contra poeira e humidade |

Espuma de borracha em ação

A espuma de borracha - especialmente PU e EVA - é o material de eleição para produtos de embalagem, desporto e conforto do consumidor. Por exemplo, na indústria eletrónica, as inserções de espuma PU cortada protegem componentes delicados. No calçado, a espuma EVA proporciona amortecimento leve e flexibilidade aos sapatos.

Indústrias que utilizam habitualmente espuma de borracha:

- Produtos de consumo

- Embalagem e logística

- Equipamento de fitness e desporto

- Eletrónica

A borracha esponjosa em ação

A borracha esponjosa brilha onde durabilidade, resistência às intempéries e vedação são fundamentais. A esponja de EPDM, por exemplo, é amplamente utilizada nos sectores da construção e automóvel para vedar portas, janelas e condutas de AVAC. A esponja de silicone é fiável em ambientes médicos, aeroespaciais e alimentares devido à sua tolerância a temperaturas extremas e cumprimento das normas de segurança.

Indústrias que utilizam habitualmente a borracha esponjosa:

- Automóvel e transportes

- Construção civil

- Eletrónica e aparelhos

- Equipamento médico e de qualidade alimentar

Visão: Se a sua aplicação envolver vedação, isolamento ou exposição ao calor e a produtos químicos, a borracha esponjosa é quase sempre a melhor opção.

VII. Conselhos para a seleção de materiais

Escolher entre espuma de borracha e esponja de borracha nem sempre é simples - especialmente quando as exigências de desempenho se sobrepõem. Eis como ajudo os meus clientes a escolherem a melhor opção:

1. Avaliar as principais necessidades de desempenho

Pergunte a si próprio o seguinte:

- O material será utilizado para selagem?

→ Ir com borracha esponjosa de célula fechada (por exemplo, EPDM, silicone). - É mais importante um amortecimento leve ou a absorção do som?

→ Selecionar espuma de borracha de célula aberta (por exemplo, PU, EVA). - Vai ser exposto a temperaturas elevadas ou a produtos químicos?

→ Optar por esponja de silicone ou Esponja EPDMConhecidos pela sua resistência superior. - A recuperação por compressão é crítica sob carga de longa duração?

→ A borracha esponjosa oferece melhor resistência à compressão do que a maioria dos tipos de espuma.

2. Não cair na armadilha da baixa densidade

Um equívoco comum é partir do princípio de que uma densidade baixa equivale a uma qualidade inferior.

Alerta de equívoco: "Baixa densidade" nem sempre significa "fraca".

Muitas borrachas de espuma são concebidas para serem leves e não para terem um baixo desempenho. Do mesmo modo, algumas borrachas esponjosas com densidades inferiores podem ainda ter um excelente desempenho sob compressão.

3. Classificação e conformidade em matéria de incêndio

Para aplicações em AVAC, edifícios públicos ou transportes, certifique-se de que o material cumpre as normas de segurança e de incêndio, tais como:

- UL 94

- FMVSS 302

- REACH/RoHS

- FDA ou LFGB (para esponjas que entram em contacto com os alimentos)

Dica profissional: Pedir sempre certificados de conformidade do seu fornecedor - especialmente se estiver a exportar para mercados regulamentados como a UE ou a América do Norte.

VIII. Quadro resumo de comparação: Espuma vs. borracha esponjosa num relance

Para o ajudar a tomar decisões rápidas e informadas, eis um resumo de uma página sobre as principais diferenças entre a espuma de borracha e a esponja de borracha:

| Categoria | Espuma de borracha | Borracha esponjosa |

|---|---|---|

| Material de base | PU, EVA, PE, espuma de borracha | EPDM, Silicone, CR, NR |

| Método de formação de espuma | Agentes de expansão físicos ou químicos | Expansão química durante a vulcanização |

| Forma típica | Folhas, blocos, rolos | Perfis extrudidos/moldados, juntas |

| Estrutura celular | Célula aberta ou célula fechada | Principalmente de célula fechada |

| Sensação da superfície | Poroso, saltitante | Pele mais densa, elástica e suave |

| Resistência à água/poeira | Moderado (se for de célula fechada); baixo (se for de célula aberta) | Excelente (células fechadas seladas) |

| Resistência à temperatura | Razoável (limitado pelo tipo de polímero) | Excelente (especialmente a esponja de silicone) |

| Recuperação por compressão | Bom para amortecimento a curto prazo | Vedação e recuperação superiores a longo prazo |

| Aplicações típicas | Embalagem, amortecedores, acústica | Tiras de vedação, isolamento, juntas de alta temperatura |

| Conformidade/Certificações | Limitado, muitas vezes sem classificação de chama | Cumpre frequentemente os requisitos UL, FMVSS, FDA e REACH |

| Gama de custos | Geralmente inferior | Geralmente mais elevada (mas mais duradoura) |

Utilize este quadro durante as reuniões com os fornecedores ou as revisões da conceção-Poupa tempo e evita incompatibilidades de materiais dispendiosas.

IX. Perguntas mais frequentes (FAQ)

1. A borracha de espuma pode substituir a borracha de esponja?

Resposta curta: Normalmente não.

Embora a espuma de borracha possa imitar algumas funções de amortecimento da borracha esponjosa, falta-lhe frequentemente o desempenho de vedação, a resistência à temperatura e a durabilidade exigidas nas aplicações industriais. Por exemplo, A espuma de PU não pode substituir a esponja de EPDM numa vedação de porta de automóvelEm caso de exposição prolongada ao calor, à humidade e à compressão.

Regra de ouro: Utilize espuma para amortecer e esponja para vedar.

2. Quando é que devo escolher uma estrutura de células fechadas?

As estruturas de células fechadas são essenciais quando:

- É necessário impermeável ou hermético vedação (por exemplo, caixas, HVAC, aplicações exteriores)

- A resistência à compressão é importante (por exemplo, juntas de vedação sob pressão constante)

- A aplicação está exposta a humidade, poeira ou produtos químicos

Os materiais de célula aberta são melhores para controlo acústico, ventilação ou absorção de choques ligeiros.

3. Que certificações são necessárias para a segurança contra incêndios ou a conformidade ambiental?

Consoante a aplicação e a região, podem ser necessárias as seguintes certificações:

- UL 94 (Classificação de inflamabilidade) - frequentemente necessário para aplicações eléctricas e de aparelhos

- FMVSS 302 - obrigatório para materiais de interiores de automóveis

- REACH e RoHS - normas de segurança ambiental na UE

- FDA ou LFGB - necessário para as borrachas de esponja em contacto com os alimentos, como o silicone

Sugestão: Se o seu produto final for exportado ou utilizado em indústrias regulamentadas, confirme sempre com o seu fornecedor se os seus materiais de esponja ou espuma cumprem estas normas.

X. Conclusão e conselhos sobre a seleção de materiais

A distinção entre a espuma de borracha e a esponja de borracha pode parecer subtil à primeira vista, mas, como já viu, tem implicações graves para o desempenho do produto, a relação custo-eficácia e a fiabilidade a longo prazo.

Se estiver a adquirir materiais para embalagem, amortecimento ou insonorização, espuma de borracha pode ser a opção correta. Mas se a sua aplicação exigir uma vedação estanque, resistência à temperatura ou conformidade com as normas ambientais e de incêndio, a borracha esponjosa - especialmente EPDM ou silicone - é a clara vencedora.

Conselho final: Não confie apenas nos nomes dos produtos - consulte sempre a ficha técnica e verifique a estrutura dos poros, o desempenho da compressão e a qualidade do material.

Em KINSOESomos especializados em produtos de alto desempenho soluções de borracha esponjosa adaptados a aplicações exigentes. Quer esteja a desenvolver juntas à prova de intempéries, tiras de isolamento térmico ou perfis de vedação de elevada resiliência, estamos aqui para o ajudar selecionar o material certo, fornecer amostras e apoiar a criação rápida de protótipos.

Precisa de uma solução para vedação, isolamento ou amortecimento?

Contacto para explorar a nossa gama de Esponja de EPDM, esponja de silicone e borracha moldada componentes concebido para o seu sector.

Referências: