1. Porque é que a borracha de qualidade alimentar e farmacêutica necessita de uma atenção especial

Quando comecei a explorar extrusão de borracha para indústrias regulamentadas, aprendi rapidamente que nem toda a borracha é criada da mesma forma. Nos sectores alimentar e farmacêutico aplicaçõesMesmo uma contaminação microscópica ou a migração de materiais pode resultar em riscos graves para a saúde, auditorias falhadas e recolhas maciças.

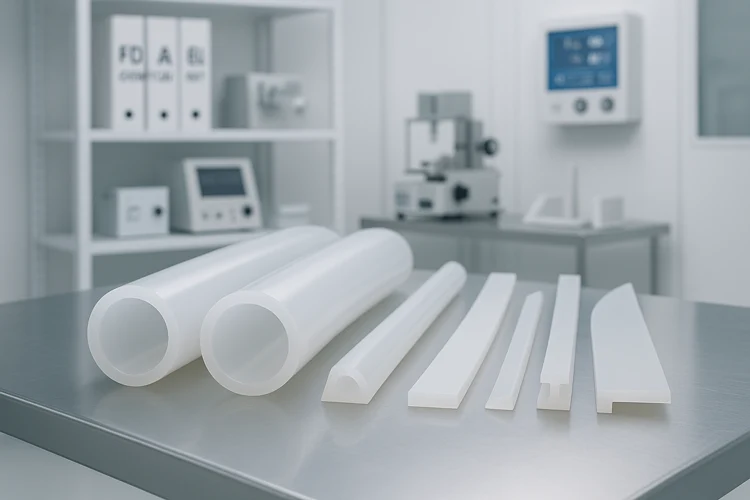

Pense nisso: tubos de borracha para biberões, juntas para sistemas de filtragem de água ou selos em máquinas de enchimento de produtos farmacêuticos. Estes componentes entram em contacto direto com substâncias consumidas ou injectadas pelas pessoas. É por isso que os materiais e processos por detrás deles têm de cumprir as mais rigorosas normas de segurança.

A conformidade não se trata apenas de passar num teste; trata-se de proteger a saúde do consumidor e a integridade da marca. Organismos reguladores como a FDA (EUA), EFSA (UE), NSF e USP definem requisitos pormenorizados para materiais, limites de migração, ambientes de produção e rastreabilidade.

Na KINSOE, vi em primeira mão como estas normas afectam tudo, desde a seleção de matérias-primas ao armazenamento. Cumpri-las não é opcional - é a base para a confiança, o desempenho e o acesso ao mercado global.

Então, como pode garantir que os seus componentes de borracha extrudida cumprem verdadeiramente as normas de qualidade alimentar ou farmacêutica?

Eis uma abordagem passo-a-passo baseada em práticas de produção reais e referências da indústria.

2. Conformidade das matérias-primas

O primeiro e mais importante ponto de controlo para garantir borracha de qualidade alimentar ou farmacêutica é selecionar os materiais certos. Quando trabalho em qualquer projeto de extrusão para indústrias regulamentadas, começo sempre por verificar se todos os ingredientes - polímero de base, enchimento, pigmento e aditivo - cumprem as normas de segurança globais.

Normas de materiais a cumprir

Respeito rigorosamente as certificações, tais como:

- FDA CFR 21 177.2600 - Para artigos de borracha destinados a contacto repetido com alimentos nos EUA.

- UE 10/2011 - Para materiais de plástico e borracha em contacto com os alimentos na União Europeia.

- NSF-51/NSF-61 - Para componentes utilizados em equipamento alimentar e sistemas de água potável.

- USP Classe VI - Para materiais de borracha para utilização médica e farmacêutica.

Os tipos de borracha mais comuns que podem cumprir estas normas incluem:

| Tipo de borracha | Caraterísticas principais | Em conformidade com |

|---|---|---|

| Silicone curado com platina | Não tóxico, inodoro, estável ao calor | FDA, USP VI, UE 10/2011 |

| EPDM (qualidade alimentar) | Boa resistência ao vapor e aos produtos químicos | FDA, NSF-61 |

| FKM (Fluororubber) | Resistência química superior | FDA, algumas variantes específicas do sector farmacêutico |

A escolha de material compatível não é negociável - é a base de todo o seu processo.

Aditivos e contaminantes a evitar

Verifico sempre se os materiais estão isentos de substâncias proibidas, tais como:

- Ftalatos e outros plastificantes (por exemplo, DEHP)

- Metais pesados (por exemplo, chumbo, cádmio)

- Nitrosaminas

- Ingredientes de origem animal (para fins farmacêuticos ou halal/kosher)

Todos os fornecedores com quem trabalho são obrigados a apresentar:

- Declaração de Conformidade (DoC)

- Fichas de dados de segurança de materiais (MSDS)

- Relatórios RoHS e REACH

Sem isso, simplesmente não continuo.

📌 Dica profissional: Mantenha uma folha de referência interna que liste os tipos de borracha compatíveis e as respectivas certificações aplicáveis - poupa horas durante a qualificação do projeto.

Em suma, a conformidade dos materiais não é apenas uma caixa de verificação - é um processo de validação em várias camadas. Assim que os materiais são aprovados, o próximo passo crítico é garantir que o processo de produção mantém essa pureza. Vamos falar sobre isso a seguir.

3. Controlo do processo de produção

Mesmo com matérias-primas totalmente conformes, o risco de contaminação permanece elevado se o processo de fabrico não for rigorosamente controlado. Já vi excelentes compostos falharem nas auditorias finais devido a vestígios de resíduos, protocolos de limpeza deficientes ou contaminação cruzada com borrachas de qualidade industrial.

Então, como é que posso garantir que o processo de extrusão cumpre consistentemente as normas de qualidade alimentar ou farmacêutica?

1. Gestão de salas limpas ou de oficinas higiénicas

Para as aplicações de alto risco, estabeleço linhas de extrusão dedicadas em zonas isoladas construído de acordo com BPF (Boas Práticas de Fabrico) orientações. Estas áreas estão equipadas com:

- Sistemas de ventilação com filtro HEPA

- Superfícies de trabalho em aço inoxidável

- Sistemas de controlo de acesso e de higiene do pessoal

Esta configuração ajuda a evitar partículas transportadas pelo ar, o crescimento microbiano e a contaminação cruzada.

2. Segregação e manutenção do equipamento

Uma regra de ouro que eu sigo: nenhum equipamento partilhado entre as linhas de produtos industriais e higiénicos. Mesmo o mais pequeno resíduo de borracha de uma corrida anterior pode comprometer a segurança. Eu também programo:

- Protocolos regulares de limpeza e esterilização

- Registos de validação após a manutenção

- Sistemas de codificação de cores de ferramentas para evitar confusões

3. Normalização dos parâmetros do processo

A borracha de qualidade alimentar/farmacêutica requer controlo preciso da temperatura, pressão e tempo de cura. Na KINSOE, registamos estas variáveis digitalmente através do nosso sistema MES para uma rastreabilidade total. Cada lote inclui:

- Velocidade de extrusão

- Perfil de vulcanização (temperatura e tempo de permanência)

- Consistência da pressão da linha e do vácuo

Ponto-chave: A normalização não é apenas uma questão de consistência - é a base da rastreabilidade e da auditabilidade.

4. Higiene pós-transformação

Uma vez concluída a extrusão, procedo a uma limpeza e cura adicionais para remover quaisquer resíduos voláteis. Estes passos incluem frequentemente:

- Enxaguamento com etanol ou água purificada

- Cozedura pós-cura (para silicone curado com platina)

- Desengorduramento à base de detergente

- Extração por solventesespecialmente para tubos utilizados em dispositivos médicos

Também aplico capas anti-estáticas e sacos selados imediatamente após a inspeção para evitar a contaminação pelo ar.

5. Controlos de contaminação cruzada

Para reforçar a higiene, desenvolvi protocolos de segregação de ferramentas, caixotes com código de corese fluxos de trabalho baseados em zonas. Estes evitam a mistura não intencional de peças, ferramentas ou embalagens em diferentes níveis de conformidade.

Com cada um destes controlos, o objetivo é simples: proteger a integridade do material, desde o composto bruto até à peça final embalada. Na próxima etapa, explicarei como validar este processo através de testes de qualidade rigorosos.

4. Controlo de qualidade e ensaios

Por muito bem que controle o ambiente de produção, nunca assumo a conformidade até que esta seja verificada através de testes. Os componentes de borracha de qualidade alimentar e farmacêutica não só devem ser fabricados com segurança, como também devem provar a sua segurança e funcionalidade através de ensaios documentados de desempenho e migração.

Eis como estruturo o controlo de qualidade para garantir a conformidade total:

1. Ensaios de propriedades físicas

Para confirmar que a borracha mantém a sua integridade sob tensão mecânica, realizo testes em cada lote, incluindo:

- Resistência à tração

- Alongamento na rutura

- Dureza Shore A

- Conjunto de compressão (deformação permanente)

Estes resultados são comparados com normas internas e requisitos regulamentares como ASTM D412 e ISO 37.

Todos os testes mecânicos ajudam a garantir que o produto resistirá à utilização no mundo real.

2. Ensaios de migração (segurança de contacto)

Este é o aspeto mais crítico para os materiais em contacto direto com alimentos, água ou produtos farmacêuticos. Eu conduzo:

- Limite global de migração (LMG) ensaios - Determinação dos extractáveis totais em simuladores

- Limite de Migração Específica (LME) - Para substâncias como plastificantes, metais ou aceleradores

- Ensaios de compatibilidade de simuladores - Utilizar água, soluções ácidas, etanol ou líquidos à base de óleo para refletir a utilização real

Os testes de migração seguem os protocolos descritos em UE 10/2011, FDA 21 CFRe Orientações da NSFA Comissão Europeia está a analisar os resultados da sua investigação, recorrendo frequentemente a laboratórios de terceiros como a SGS ou a Intertek.

3. Ensaios de biocompatibilidade

Para peças de qualidade farmacêutica e médica, certifico-me de que a borracha é aprovada:

- USP Classe VI - Testes de toxicidade sistémica, reatividade intracutânea e segurança de implantação

- ISO 10993 - Abrange a citotoxicidade, a irritação e a sensibilização dos dispositivos médicos

Isto é obrigatório para tudo o que toca as membranas mucosas, entra no corpo ou é utilizado na produção de salas limpas.

4. Testes sensoriais e visuais

Mesmo que o material seja tecnicamente seguro, não passará na inspeção se cheirar mal, descolorir os líquidos ou libertar partículas. É por isso que também faço testes para:

- Neutralidade do odor

- Migração de cor em simuladores de alimentos

- Resíduos de superfície ou florescimento ao microscópio

Estes testes são especialmente importantes para produtos para bebés, vedantes de água e componentes visíveis.

Testes obrigatórios versus testes recomendados

| Tipo de teste | Exigido por lei? | Normas aplicáveis |

|---|---|---|

| Tração e dureza | Sim | ASTM, ISO |

| Testes de migração (OML/SML) | Sim | UE 10/2011, FDA, NSF |

| Biocompatibilidade (USP/ISO) | Caso a caso | USP Classe VI, ISO 10993 |

| Testes sensoriais | Recomendado | Especificações internas e do cliente |

Com estes testes em camadas, posso confirmar e documentar que o produto é não só funcionais e duradouros, mas também biológica e quimicamente seguros. Em seguida, mostrarei como é que eu uno tudo isto com um sistema sólido de documentação e rastreabilidade.

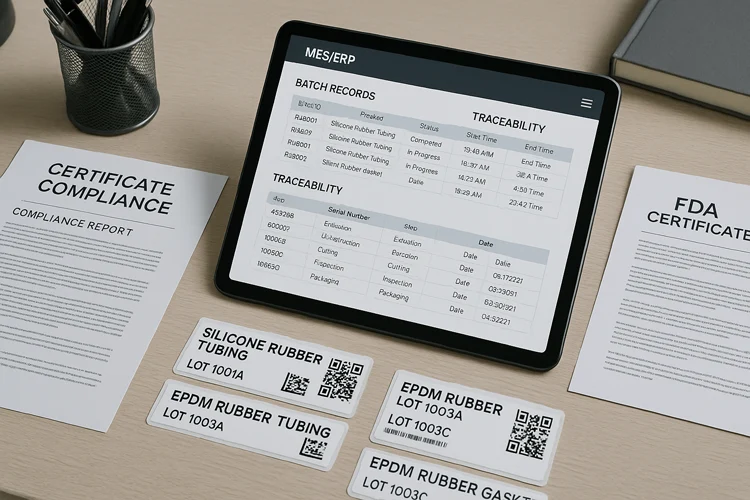

5. Documentação e rastreabilidade

Nos sectores regulamentados, a qualidade sem documentação é o mesmo que não ter qualidade nenhuma. Ao longo dos anos, aprendi que mesmo os melhores produtos podem ser rejeitados se não tiverem provas de conformidade. Por isso, na KINSOE, criei um sistema de rastreabilidade que documenta todas as fases da produção, desde a matéria-prima até à expedição final.

1. Gestão de lotes

A cada lote de extrusão é atribuído um número de lote único e rastreável ligado a:

- Fornecedor de matérias-primas e formulação

- Parâmetros do processo (temperatura, pressão, velocidade)

- Registos de inspeção em linha

- Identificadores do produto final (etiqueta, posição no armazém, identificação da palete)

Isto permite-me rastrear qualquer problema até à sua origem em minutos.

2. Sistema de documentação de conformidade

Para apoiar as auditorias ou a verificação dos clientes, mantenho uma biblioteca organizada de:

- Declaração de Conformidade (DoC) para cada matéria-prima e produto acabado

- Certificados de terceiros (FDA, NSF, USP, UE)

- Relatórios de testes internos

- Registos de inspeção de clientes

- Documentos SDS, RoHS, REACH

Aprendi a alinhar esta documentação com os modelos de garantia de qualidade do cliente para reduzir as idas e vindas e criar confiança rapidamente.

Um sistema de documentação sólido é o seu escudo durante as auditorias dos clientes e as inspecções regulamentares.

3. Registos digitais com base em ERP/MES

Em vez de me basear em registos em papel, adoptei acompanhamento digital através das nossas plataformas ERP e MES. Estes sistemas são automáticos:

- Ligar cada ciclo de produção ao seu operador, turno e máquina

- Armazenar dados de testes de qualidade na nuvem

- Controlo das encomendas dos clientes em relação aos números de lote

- Acionar alertas se um material ou processo se desviar da especificação

Isto não só melhora a exatidão como também assegura a conformidade com os requisitos globais de recolha.

4. Política de conservação e supervisão

Para cumprir os regulamentos da FDA e da UE, guardo toda a documentação:

- Durante um período mínimo de 5 anos após o lançamento do produto

- Sob o controlo de uma pessoa designada gestor de registos de qualidade

- Com cópias de segurança externas para a continuidade da atividade

Sem este sistema, a resposta a uma reclamação ou recolha de produtos seria caótica.

A rastreabilidade não se trata apenas de papelada - trata-se de proteger a sua marca e garantir a segurança do consumidor muito depois de o produto sair das suas instalações.

Em seguida, explicarei como gerimos a conformidade regulamentar global e os fluxos de trabalho de certificação para satisfazer as exigências do mercado em constante evolução.

6. Conformidade regulamentar e gestão da certificação

Manter-se em conformidade não é apenas cumprir os requisitos actuais - é preparar-se para os requisitos futuros. Ao longo dos anos, apercebi-me de que as normas regulamentares para os materiais em contacto com alimentos e produtos farmacêuticos evoluem frequentemente e que não as acompanhar pode significar a perda de acesso ao mercado.

Para me manter na vanguarda, desenvolvi uma abordagem estruturada à conformidade regulamentar e à gestão da certificação.

1. Principais regulamentos por região

Aqui está uma referência rápida dos principais regulamentos sobre borracha para contacto com alimentos/farmacêuticos que seguimos:

| Região | Nome do regulamento | Âmbito de aplicação |

|---|---|---|

| Estados Unidos | FDA CFR 21 177.2600 | Artigos de borracha em contacto com os alimentos |

| União Europeia | UE 10/2011 | Materiais em contacto com os alimentos, incluindo elastómeros |

| China | GB 4806.11-2016 | Materiais de borracha para contacto com alimentos |

| Mundial | NSF-51 E NSF-61 | Equipamento alimentar e sistemas de água potável |

| Mundial | USP Classe VI / ISO 10993 | Materiais para dispositivos farmacêuticos/médicos |

Cada mercado pode ter ligeiras variações, mas o princípio orientador continua a ser o mesmo: verificar se o material não liberta substâncias nocivas nas condições de utilização previstas.

2. Processo de certificação

O fluxo de certificação é dividido em três etapas práticas:

- Pré-avaliação interna:

- Rever as formulações e os registos dos processos

- Efetuar migração interna e testes físicos

- Testes por terceiros:

- Selecionar laboratórios como SGS, Intertek, ou TÜV SÜD

- Realizar painéis completos de migração e biocompatibilidade

- Documentação dirigida ao cliente:

- Compilar certificados, relatórios, DoC e resumos de testes num formato normalizado

- Preparar-se para auditorias à fábrica no local, se solicitado pelo cliente

A certificação não é uma ação única - é uma postura de preparação contínua.

3. Acompanhamento contínuo do regulamento

Para garantir a conformidade a longo prazo, monitorizo ativamente as actualizações de organismos reguladores como:

- FDA DOS EUA - www.fda.gov

- Autoridade Europeia para a Segurança dos Alimentos (EFSA) - www.efsa.europa.eu

- NSF Internacional - www.nsf.org

Subscrevemos boletins informativos, participamos em seminários de conformidade e actualizamos regularmente as especificações internas para corresponder aos novos limites de migração ou às listas de substâncias proibidas.

4. Recursos de apoio

Mantenho uma biblioteca de:

- Resumos dos regulamentos por país/região

- Guias de materiais mapeamento dos tipos de borracha para utilizações permitidas

- Modelos de protocolos de ensaio para o desenvolvimento de novos produtos

Ao fazê-lo, facilito às nossas equipas internas - e aos nossos clientes - a manutenção da conformidade sem necessitarem de ser especialistas em regulamentação.

Uma estratégia de conformidade pró-ativa protege as suas vendas globais e reforça a sua credibilidade junto de clientes que se preocupam com a qualidade.

A seguir, vou explicar-lhe como gerimos o armazenamento e a embalagem para preservar a limpeza e garantir a integridade da qualidade alimentar até à entrega final.

7. Gestão do armazenamento e da embalagem

Mesmo o melhor componente de borracha pode perder a sua qualidade alimentar ou farmacêutica se for mal manuseado durante o armazenamento ou a embalagem. É por isso que trato a fase de pós-produção com o mesmo rigor que o fabrico - porque a limpeza e a rastreabilidade não param à porta da fábrica.

1. Materiais e conceção da embalagem

Todos os produtos alimentares ou farmacêuticos que envio são embalados em camada dupla:

- Embalagem interior: Fabricado em sacos de polietileno (PE) de qualidade alimentar, selados imediatamente após o controlo de qualidade final

- Embalagem exterior: Caixas de cartão canelado rotuladas com o número de lote, nome do produto e símbolos de conformidade

Sempre que possível, solicitamos ou fornecemos os DoC para materiais de embalagem para garantir que cumprem as normas de contacto com os alimentos, como UE 1935/2004 ou FDA 21 CFR 177.1520.

A embalagem deve ser tão conforme e rastreável como o produto que contém.

2. Ambiente de armazenamento

Uma vez embalados, os produtos de borracha devem ser armazenados em condições controladas para manter a limpeza e as propriedades do material. Aplico as seguintes regras:

- Ventilação: Os armazéns estão equipados com filtros HEPA e monitorização do fluxo de ar

- Controlo da humidade: A humidade é mantida abaixo de 60% para evitar bolor ou degradação

- Proteção contra a luz: Os produtos sensíveis aos raios UV são armazenados em contentores à sombra ou opacos

- Temperatura: Armazenado entre 10°C-30°C para evitar o envelhecimento prematuro ou a deformação

Os produtos são sempre organizados utilizando o FIFO (Primeiro a entrar, primeiro a sair) para garantir que não há lotes desactualizados em circulação.

3. Rotulagem e identificação

Cada produto é rotulado com:

- Nome do produto e código de item interno

- Número do lote

- Produção e prazo de validade

- Marcações de conformidade (por exemplo, em conformidade com a FDA, USP VI, etc.)

Estas etiquetas ajudam os clientes a identificar rapidamente a conformidade da peça e facilitam as auditorias, as recolhas ou o reabastecimento.

Em mercados altamente regulamentados, rótulos pouco claros ou em falta podem desencadear uma rejeição automática ou uma falha na auditoria.

4. Prevenção da contaminação cruzada em logística

Durante a preparação do envio, certifico-me de que:

- As peças alimentares/farmacêuticas são conservadas separado dos produtos de qualidade industrial

- Não há reembalagem ou exposição fora da área controlada

- As paletes são embaladas em película e higienizadas antes do carregamento

Se um produto se destinar a ser integrado numa sala limpa (por exemplo, numa instalação farmacêutica), oferecemos ainda duplo ensacamento e embalagem esterilizada por radiação gama a pedido.

Ao aplicar estas práticas, asseguro que os produtos de borracha mantêm a sua limpeza e conformidade certificadas desde a extrusão até à instalação pelo utilizador final. Em seguida, vou explicar-lhe como a melhoria contínua e os ciclos de feedback nos ajudam a evoluir e a otimizar cada fase deste processo.

8. Melhoria contínua e mecanismo de feedback dos clientes

A conformidade não é um destino - é uma viagem contínua. Ao longo dos anos, aprendi que a única forma de estar à frente das regulamentações cada vez mais rigorosas e das expectativas crescentes dos clientes é incorporar a melhoria contínua em todos os níveis da empresa.

Eis como mantenho e melhoro a produção de borracha de qualidade alimentar e farmacêutica na KINSOE:

1. Acompanhamento das queixas e dos comentários dos clientes

Todas as preocupações dos clientes, por mais pequenas que sejam, são registadas no nosso Sistema de Gestão da Qualidade (SGQ). Cada caixa inclui:

- Descrição do problema

- Número de lote do produto e contexto de aplicação

- Análise da causa raiz (RCA)

- Acções corretivas e preventivas (CAPA)

O nosso objetivo é responder no prazo de 24 horas e resolver o problema no prazo de 5 dias úteis. Isto não só cria confiança, como também ajuda a identificar pontos fracos no nosso processo que possam ter passado despercebidos.

2. Sistema de auditoria interna

Para garantir que não estamos apenas a apagar fogos, programo auditorias internas trimestrais em frente:

- Limpeza da oficina GMP

- Documentação de conformidade

- Procedimentos dos empregados e medidas de proteção contra a contaminação cruzada

- Registos de manutenção e calibração

Cada auditoria inclui um registo de não-conformidades e um verificação de acompanhamento para garantir que as acções corretivas não só são emitidas, mas também encerradas.

Sem auditoria interna, pequenos desvios nos processos podem acumular-se e transformar-se em grandes riscos de conformidade.

3. Programa de formação dos trabalhadores

As pessoas no chão de fábrica são a linha da frente da conformidade. É por isso que criei um sistema de formação estruturado que abrange:

- Actualizações regulamentares (FDA, UE, GB, NSF, etc.)

- Fundamentos das BPF e práticas de higiene

- Procedimentos de controlo de qualidade e protocolos de inspeção

- Mecanismos de chamada de emergência e de escalonamento

As novas contratações passam por uma formação de integração no prazo de 1 semana e todos os funcionários são recertificados anualmente.

4. Requalificação e avaliação de fornecedores

Os vendedores e fornecedores de matérias-primas são objeto de uma nova auditoria anual ou sempre que surge um novo regulamento. Avaliamos:

- Actualizações da DoC e da certificação

- Alterações nas fórmulas ou nos locais de produção

- Capacidade de resposta a relatórios de não-conformidade

- Consistência na entrega e na comunicação

Creio que a sua cadeia de abastecimento é uma extensão do seu sistema de conformidade. Se um elo se partir, toda a cadeia está em risco.

5. Ciclo de melhoria baseado em dados

Todas as métricas de qualidade - reclamações, pontuações de auditoria, desvios de produção - são analisadas em reuniões mensais sobre qualidade. Com base nas tendências, implementamos:

- Actualizações do processo

- Revisões de design

- Melhorias nos testes

- Modificações de ferramentas

Ao fazê-lo, garantimos que as melhorias se baseiam em factos e não em suposições.

A seguir, reunirei todos estes pontos com um resumo prático e as principais conclusões para o ajudar a construir ou avaliar o seu próprio sistema de borracha de qualidade alimentar/farmacêutica.

9. Conclusão: Construir um processo de extrusão de borracha totalmente compatível

Quando reflicto sobre o que é necessário para produzir peças de borracha extrudida de qualidade alimentar ou farmacêutica, há uma coisa que se destaca: o cumprimento é o resultado da consistência e não da sorte.

Para cumprir verdadeiramente as normas da FDA, UE, NSF e USP, criei sistemas que garantem que todas as fases do processo - desde a matéria-prima até à entrega - são controladas, rastreáveis e verificáveis.

Eis os pontos de controlo essenciais que nunca ignoro:

- Conformidade das matérias-primas: Escolha sempre compostos de borracha e aditivos certificados. Validar cada ingrediente com documentação como DoC e MSDS.

- Ambientes de produção limpos: Manter a separação física, o controlo das ferramentas e a higiene ao nível das BPF para evitar a contaminação.

- Processos validados: Normalize os seus parâmetros de extrusão, as rotinas de limpeza do equipamento e os protocolos de pós-cura.

- Testes rigorosos: Realizar testes mecânicos, de migração e de biocompatibilidade adaptados aos requisitos legais do seu mercado.

- Rastreabilidade total: Utilizar as ferramentas ERP/MES para ligar cada produto à sua origem e ao historial do processo.

- Certificação actualizada: Mantenha-se na vanguarda, monitorizando continuamente as alterações regulamentares e mantendo os certificados actuais.

- Embalagem e armazenamento controlados: Assegurar que, mesmo após a produção, o produto permanece seguro, limpo e em conformidade.

- Melhoria contínua: Utilize dados, auditorias e feedback dos clientes para tornar o seu sistema mais inteligente, mais forte e mais compatível ao longo do tempo.

A prevenção é mais barata do que a recolha. E nos mercados regulamentados, prevenção significa processo.

Em KINSOECom a minha experiência, esta filosofia permitiu-me fornecer componentes de borracha fiáveis e conformes a clientes dos sectores de processamento alimentar, equipamento médico e saúde do consumidor em todo o mundo. Quer seja um comprador, engenheiro ou gestor de qualidade, espero que este artigo lhe tenha dado um roteiro claro para avaliar e melhorar a sua estratégia de conformidade.

Porque quando se trata de materiais em contacto com alimentos e produtos farmacêuticos, não há atalhos - apenas sistemas.