A moldagem por injeção é um processo de fabrico amplamente utilizado para produzir peças através da injeção de material fundido num molde. Este processo é predominante em várias indústrias, incluindo a automóvel, a de bens de consumo, a de dispositivos médicos e a eletrónica. Segue-se uma descrição detalhada do processo de moldagem por injeção, desde a preparação até à pós-produção.

I. Fase de preparação

1. Preparação do material

1.1 Pré-processamento de plástico

- Amostragem de materiais: Efetuar uma amostragem aleatória das matérias-primas para garantir a coerência da qualidade e das propriedades.

- Processo de secagem: Utilizar equipamento de secagem para remover a humidade dos granulados de plástico, uma vez que a humidade excessiva pode provocar defeitos como bolhas e um mau acabamento da superfície.

- Seleção do equipamento de secagem: Escolha entre secadores dessecantes e secadores de ar quente com base nos requisitos do material.

- Definições de parâmetros: Ajustar as definições de temperatura e tempo de acordo com as especificações do material.

- Deteção de humidade: Utilizar analisadores de humidade para garantir que o material atinge o nível de secura desejado.

1.2 Mistura de corantes/aditivos

- Mistura de masterbatch: Misturar os masterbatches de cor com a resina de base para obter uma dispersão uniforme da cor.

- Aditivos funcionais: Incorporar aditivos como estabilizadores de UV, retardadores de chama ou agentes anti-estáticos de acordo com os requisitos do produto.

2. Preparação do molde

2.1 Inspeção de bolores

- Inspeção visual: Verificar a existência de defeitos visíveis, tais como fissuras ou desgaste.

- Verificação dimensional: Utilizar ferramentas de precisão para confirmar que as dimensões do molde estão em conformidade com as especificações do projeto.

2.2 Instalação do molde

- Levantamento e posicionamento: Levantar e posicionar cuidadosamente o molde na máquina de moldagem por injeção.

- Alinhamento horizontal: Certifique-se de que o molde está alinhado horizontalmente para evitar desalinhamentos durante a injeção.

- Mecanismo de bloqueio: Fixe o molde com parafusos e efectue um teste de baixa pressão para verificar a estabilidade.

2.3 Controlo da temperatura do molde

- Métodos de aquecimento: Selecione os métodos de aquecimento adequados, tais como aquecedores a óleo ou aquecedores eléctricos, com base nos requisitos do molde.

- Zonas de temperatura: Implementar o controlo da temperatura em várias zonas para manter a temperatura uniforme do molde.

2.4 Ligações do sistema auxiliar

- Circuito de água: Ligar o molde ao sistema de arrefecimento a água para regular a temperatura.

- Circuito de ar: Verificar a funcionalidade dos sistemas pneumáticos para as funções de tração do núcleo ou de ejetor.

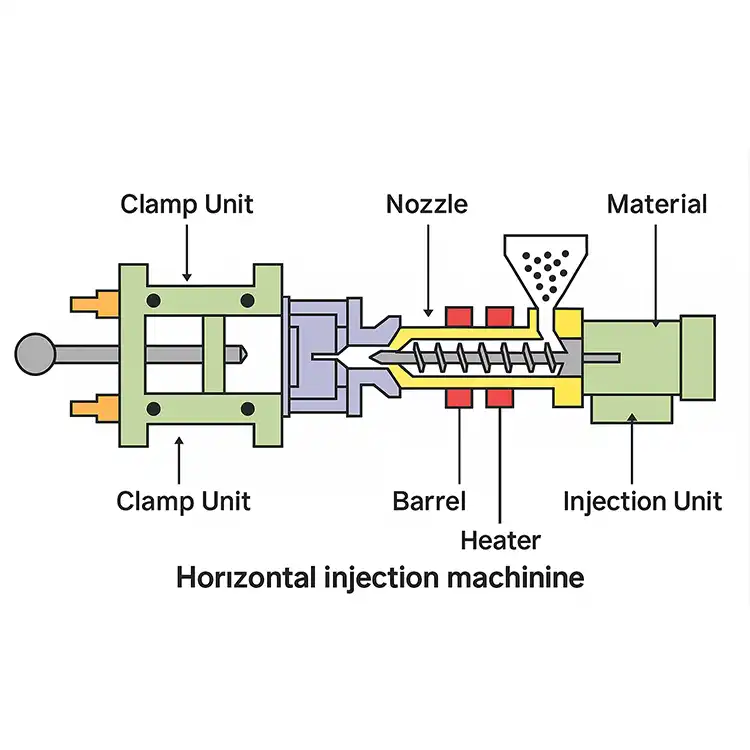

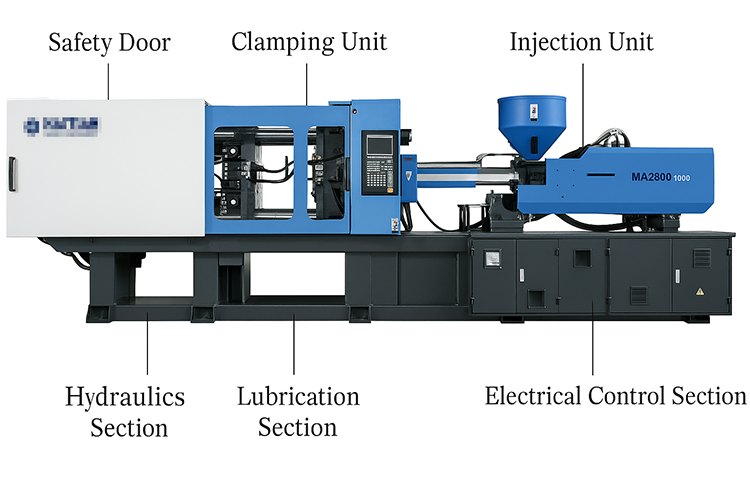

3. Configuração da máquina

3.1 Parâmetros da máquina de moldagem por injeção

- Volume de injeção: Definir o volume de injeção com base na geometria da peça e nas caraterísticas do fluxo de material.

- Velocidade do parafuso: Ajustar a velocidade do parafuso para garantir uma plastificação e injeção adequadas.

3.2 Controlos de segurança

- Funcionalidade de paragem de emergência: Testar o botão de paragem de emergência para verificar se pára imediatamente a máquina.

- Proteção contra o bolor: Verifique as definições de proteção do molde para evitar danos durante o funcionamento.

II. Núcleo do processo de moldagem por injeção

4. Fase de fusão plástica

4.1 Plastificação de parafusos

- Zona de alimentação: Assegura uma alimentação homogénea dos granulados de plástico no tambor.

- Zona de compressão: Manter uma pressão adequada para derreter o plástico uniformemente.

- Zona de medição: Obtém-se uma fusão homogénea para uma injeção consistente.

4.2 Controlo da qualidade da fusão

- Controlos de viscosidade: Monitorizar a viscosidade da massa fundida para garantir um fluxo e enchimento adequados.

- Prevenção da degradação: Aplicar medidas para evitar a degradação térmica do material.

5. Fase de injeção e enchimento

5.1 Controlo da injeção em várias fases

- Enchimento a alta velocidade: Definir a velocidade inicial de injeção para encher rapidamente a cavidade do molde.

- Ponto de transição: Determinar o ponto de comutação do controlo da velocidade para o controlo da pressão.

- Embalagem a baixa velocidade: Aplicar injeção a baixa velocidade para embalar o molde e compensar o encolhimento.

5.2 Análise da frente de fluxo

- Controlo da linha de soldadura: Posicionar os portões de modo a minimizar as linhas de soldadura visíveis.

- Ventilação de ar: Conceber aberturas de ventilação que permitam a saída do ar retido, evitando defeitos.

6. Fase de retenção e arrefecimento

6.1 Otimização da pressão de manutenção

- Perfil de pressão: Implementar um perfil de pressão de retenção em várias fases para garantir um enchimento completo.

- Definições de tempo: Ajustar o tempo de espera para permitir o acondicionamento e o arrefecimento do material.

6.2 Compensação da retração

- Sensores de pressão no molde: Utilizar sensores para monitorizar e ajustar as variações de pressão no molde.

- Dados de retração: Utilizar os dados de retração específicos do material para uma compensação exacta.

III. Arrefecimento e ejeção

7. Arrefecimento e solidificação

- Ativação do sistema de arrefecimento: Ligar o sistema de arrefecimento para solidificar a peça moldada.

- Parâmetros de arrefecimento: Definir a temperatura do molde e o tempo de arrefecimento com base no material e na espessura da peça.

- Esquema do circuito de água: Assegurar um fluxo de água eficiente através do molde para um arrefecimento uniforme.

- Controlo dinâmico da temperatura

- Monitorização de zonas: Implementar sensores de temperatura para monitorizar as diferentes zonas do molde.

- Cálculo do tempo de arrefecimento: Calcular o tempo de arrefecimento ótimo para equilibrar o tempo de ciclo e a qualidade da peça.

- Anomalias de arrefecimento

- Variações de temperatura: Resolver as diferenças significativas de temperatura entre as secções do molde.

- Problemas de condensação: Implementar medidas para evitar a condensação no interior do molde.

8. Sistema de ejeção

- Sequência de abertura do molde

- Abertura em três fases: Implementar um processo de abertura do molde em três fases para evitar danos nas peças.

- Definições de parâmetros: Ajustar a velocidade e a distância de abertura do molde com base na geometria da peça.

- Mecanismo de ejeção

- Seleção de pinos: Escolher os pinos ejectores adequados para minimizar a deformação da peça.

- Parâmetros de ejeção: Definir a velocidade e a força de ejeção para garantir uma remoção suave Qualidade da desmoldagem

- Marcas de ejeção: Verificar se as marcas de ejeção estão dentro dos limites aceitáveis.

- Problemas comuns: Diagnosticar e resolver problemas como a colagem de peças ou a ejeção incompleta.

IV. Pós-produção

9. Inspeção da qualidade

- Inspeção visual

- Identificação de defeitos: Verificar a existência de defeitos na superfície, tais como marcas de afundamento ou de rebarba.

- Acabamento da superfície: Avaliar a consistência e a qualidade do acabamento da superfície.

- Verificação dimensional

- Ferramentas de medição: Utilizar paquímetros, micrómetros ou máquinas de medição por coordenadas para medir dimensões críticas.

- Conformidade com a tolerância: Assegurar que as peças cumprem as tolerâncias especificadas.

- Testes funcionais

- Ajuste de montagem: Verificar se as peças estão bem ajustadas e se funcionam corretamente nas montagens.

- Teste de desempenho: Realizar ensaios para verificar as propriedades mecânicas e o desempenho.

10. Processamento secundário (opcional)

- Tratamentos de superfície

- Pintura: Aplicar tinta para fins estéticos ou de proteção.

- Revestimento: Eletrodeposição de peças para aumentar a durabilidade ou o aspeto.

- Outros tratamentos: Aplicar outros tratamentos, como a marcação a laser ou o revestimento, conforme necessário.

- Processamento mecânico

- Rebarbagem: Remover as arestas vivas ou as rebarbas das peças.

- Perfuração/Corte: Efetuar operações de maquinagem suplementares, se necessário.

- Processos de montagem

- Soldadura: Utilizar técnicas de soldadura para unir peças.

- Colagem de adesivos: Aplicar adesivos para uma colagem segura.

- Fixação mecânica: Utilizar parafusos, clipes ou outros elementos de fixação para a montagem.

11. Embalagem e armazenamento

- Requisitos de embalagem

- Proteção: Utilizar uma embalagem de proteção para evitar danos durante o transporte.

- Etiquetagem: Assegurar uma rotulagem adequada para identificação e manuseamento.

- Gestão de armazenamento

- Diretrizes de empilhamento: Siga as práticas de empilhamento recomendadas para evitar deformações.

- Controlos ambientais: Manter níveis adequados de temperatura e humidade nas áreas de armazenamento.

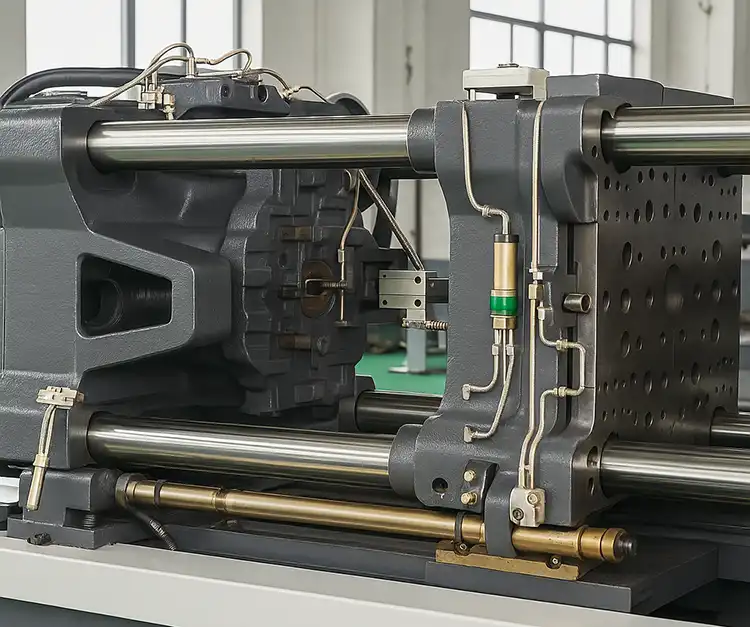

V. Manutenção de máquinas

12. Manutenção diária

- Cuidados com o bolor: Limpar regularmente os moldes para remover os resíduos e evitar a ferrugem. Aplicar lubrificantes adequados nas peças móveis para minimizar o desgaste.

- Unidade de injeção: Verificar o desgaste do parafuso de injeção e do cilindro. Assegurar o bom funcionamento do bico e verificar a existência de eventuais obstruções.

- Sistema hidráulico: Controlar os níveis de óleo e verificar a existência de fugas. Assegurar-se de que o óleo hidráulico está limpo e dentro do intervalo de temperatura recomendado.

- Sistema elétrico: Inspecionar a cablagem e os conectores quanto a sinais de desgaste ou danos. Certifique-se de que todos os encravamentos de segurança e funções de paragem de emergência estão operacionais.

- Sistema de arrefecimento: Verifique se o caudal e a temperatura da água estão corretos. Inspecionar as mangueiras e os acessórios quanto a fugas ou bloqueios.

- Lubrificação: Assegurar uma lubrificação adequada de todas as peças móveis para evitar um desgaste excessivo.

13. Manutenção periódica

- Substituição de óleo hidráulico: Mude o óleo hidráulico e os filtros de acordo com as recomendações do fabricante, normalmente a cada 3.000 a 4.000 horas de funcionamento.

- Inspeção do selo: Inspecionar e substituir os vedantes e os O-rings para evitar fugas e manter a pressão do sistema.

- Componentes eléctricos: Testar e calibrar sensores, termopares e outros componentes electrónicos para garantir leituras precisas e um funcionamento adequado.

- Controlos mecânicos: Inspecionar os tirantes, o alinhamento do cilindro e as unidades de fixação quanto a sinais de desgaste ou desalinhamento.

- Manutenção do sistema de arrefecimento: Limpe e lave os canais de arrefecimento para remover quaisquer incrustações ou detritos que possam impedir a transferência de calor.

14. Manutenção da segurança

- Funcionalidade de paragem de emergência: Testar regularmente o sistema de paragem de emergência para garantir que este interrompe rapidamente todas as operações da máquina.

- Bloqueios de segurança: Verifique se todas as portas e protecções de segurança estão a funcionar corretamente e se os bloqueios impedem o funcionamento quando abertas.

- Formação de operadores: Assegurar que todos os operadores recebem formação sobre os protocolos de segurança das máquinas e os procedimentos de emergência.

- Segurança no local de trabalho: Manter um ambiente de trabalho limpo e organizado para reduzir o risco de acidentes.

VI. Resolução de problemas e otimização

15. Questões e soluções comuns

- Tiros curtos: Aumentar a pressão de injeção ou ajustar a velocidade da rosca para garantir o enchimento completo do molde.

- Flash: Reduzir a pressão de injeção ou a força de fixação para evitar que o material em excesso saia da cavidade do molde.

- Marcas de pia: Aumentar a pressão de acondicionamento ou ajustar o tempo de arrefecimento para permitir uma solidificação adequada.

- Página de guerra: Ajustar a temperatura do molde ou as taxas de arrefecimento para garantir um encolhimento uniforme.

16. Otimização de processos

- Redução do tempo de ciclo: Analisar e otimizar cada fase do ciclo de moldagem por injeção para reduzir o tempo total do ciclo sem comprometer a qualidade da peça.

- Eficiência energética: Aplicar medidas de poupança de energia, como a utilização de variadores de frequência e a otimização dos sistemas de aquecimento e refrigeração.

- Utilização de materiais: Reduzir o desperdício optimizando o fluxo de material e minimizando os sistemas de canais de entrada e de saída.

- Automatização: Incorporar sistemas robóticos para remoção de peças e operações secundárias para melhorar a eficiência e a consistência.

VII. Conclusão

O processo de moldagem por injeção é uma operação complexa e precisa que requer uma atenção cuidadosa aos detalhes em todas as fases. Seguindo os procedimentos delineados e os protocolos de manutenção, os fabricantes podem garantir uma qualidade consistente do produto, reduzir o tempo de inatividade e prolongar a vida útil do seu equipamento. A formação contínua e a adesão às normas de segurança são fundamentais para alcançar os melhores resultados nas operações de moldagem por injeção.

Pronto para levar o seu projeto para o nível seguinte com soluções de borracha moldada de engenharia de precisão? Contacto KINSOE hoje para obter orientação especializada, desenhos personalizadose produtos de alta qualidade adaptados às suas necessidades exactas. Vamos começar a criar a solução perfeita para a sua indústria!

Referências: