Introdução: Porque é que a colagem de bolor merece uma atenção séria

A moldagem por compressão de borracha é um processo fundamental na produção de peças de borracha duradouras e concebidas com precisão - desde juntas para automóveis a vedantes industriais. Na sua essência, este método baseia-se no calor e na pressão para moldar compostos de borracha dentro de uma cavidade de molde. Embora os fundamentos pareçam simples, há um problema persistente que continua a frustrar os fabricantes de todas as indústrias: colagem do molde.

A colagem do molde refere-se à adesão indesejada de peças de borracha à superfície do molde durante a desmoldagem. Este problema não só atrasa a produção e aumenta os custos de mão de obra, como também compromete a integridade do produto - causando defeitos na superfície, rasgões e deformações. Para as indústrias de alta precisão, como a automóvel, a eletrónica e os dispositivos médicos, mesmo as mais pequenas imperfeições são inaceitáveis e podem resultar em retrabalho ou rejeição dispendiosos.

Decidi escrever este guia completo porque já me deparei com este problema muitas vezes em Kinsoeonde nos especializamos em componentes de borracha moldados por medida para aplicações exigentes. Através da nossa experiência, apercebi-me que A colagem do molde raramente é causada por um único fator - é normalmente uma combinação de formulação do material, conceção do molde, condição da superfície e parâmetros do processo.

Nas secções que se seguem, vou explicar-lhe as causas subjacentes à aderência do molde e, mais importante, como evitá-la. Quer seja um engenheiro de processos, gestor de qualidade ou técnico de fábrica, este guia oferece ideias práticas e estratégias comprovadas para o ajudar a reduzir o tempo de ciclo, melhorar o rendimento e garantir sempre uma desmoldagem sem problemas.

"A colagem não é apenas um pequeno incómodo - é um assassino de produtividade. Felizmente, também pode ser evitada."

Causas do problema de colagem de bolor

Factores materiais: O que está na sua borracha é importante

Quando se trata de aderência do molde, o que está dentro da sua formulação de borracha pode fazer ou quebrar o processo. Vi em primeira mão como mesmo um pequeno ajuste na receita do composto pode levar a diferenças dramáticas no comportamento de libertação do molde. Vamos analisar os principais factores relacionados com o material:

1. Tipo de base de borracha

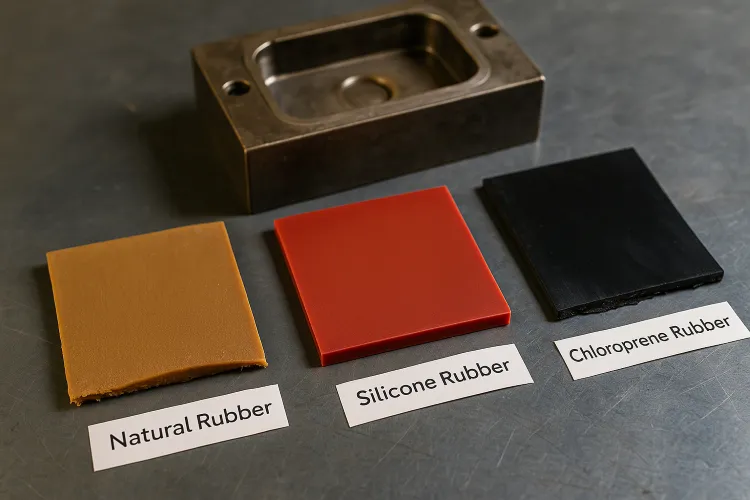

As diferentes borrachas de base interagem de forma diferente com as superfícies do molde. Por exemplo:

- Borracha natural (NR) tende a ser mais pegajoso, tornando-o mais suscetível de se colar.

- Borracha de cloropreno (CR) oferece uma melhor libertação do molde devido à sua resistência ao óleo e polaridade inerentes.

- Borracha de silicone (VMQ)embora estável a altas temperaturas, pode aderir a moldes de metal não revestidos sem estratégias de libertação especializadas.

Visão: As borrachas altamente polares têm geralmente menor aderência aos moldes metálicos do que os tipos não polares como o EPDM ou NR.

2. Componentes do sistema de cura

O pacote de cura - enxofre, peróxidos, aceleradores - influencia diretamente a aderência:

- Aceleradores em excesso ou uma densidade de reticulação incorrecta pode causar pegajosidade na superfície, especialmente nas linhas de separação do molde.

- Florescimento de enxofre de sistemas de cura demasiado saturados podem criar resíduos pegajosos nas superfícies dos moldes.

Selecionar o sistema de cura correto e otimizar a sua dosagem é crítico para reduzir a aderência relacionada com produtos químicos.

3. Plastificantes e óleos de processo

Os aditivos de pequenas moléculas, como plastificantes e amaciadores, melhoram a fluidez, mas migram frequentemente durante a vulcanização. Esta migração pode:

- Forma uma película gordurosa na superfície do molde

- Reage com revestimentos de moldes e degrada as suas propriedades anti-aderentes

Uma vez lidei com um caso em que o óleo de processo altamente aromático causava incrustações consistentes no molde a cada 10 ciclos - até reformularmos com um plastificante de menor volatilidade.

4. Tipo e dispersão do material de enchimento

As cargas como o negro de fumo, a sílica ou a argila melhoram as propriedades mecânicas, mas uma má dispersão pode aumentar a rugosidade da superfície e a aderência localizada:

- Enchimentos de áreas de superfície elevadas tendem a aumentar a energia da superfície, o que pode amplificar a adesão ao molde.

- Uma dispersão inadequada deixa superfícies irregulares que se agarram a microestruturas no molde.

5. Falta de lubrificantes internos

Se a formulação não contiver ceras, estearatos ou auxiliares de processamento, o composto de borracha pode aderir apenas a partir de adesão física. Estes lubrificantes internos formam uma camada de barreira microscópica durante a cura, permitindo uma libertação mais limpa.

Principais conclusões: Um composto pegajoso nem sempre tem a ver com o molde - muitas vezes começa na formulação.

Factores de bolor: A superfície por detrás do problema

Mesmo com um composto de borracha bem optimizado, a aderência do molde pode persistir. Na minha experiência, o design e o estado da superfície do próprio molde são igualmente críticos. Vamos explorar os elementos relacionados com o molde que influenciam o desempenho da desmoldagem:

1. Seleção do material do molde

O material de base do molde afecta significativamente a aderência da borracha:

- Aço para ferramentas (P20, H13): Durável e muito utilizado, mas pode desenvolver microfuros ao longo do tempo que prendem a borracha.

- Alumínio: Excelente para a criação de protótipos, mas propenso ao desgaste e à oxidação, o que aumenta a aderência ao longo dos ciclos.

- Aço inoxidável: Oferece uma resistência superior à corrosão e superfícies mais lisas, mas pode ainda necessitar de revestimento para uma libertação óptima.

Cada material tem caraterísticas únicas de energia de superfície que determinam a facilidade com que a borracha se separará após a cura.

2. Rugosidade da superfície e microestrutura

O acabamento da superfície é uma variável oculta mas poderosa:

- Moldes altamente polidos (Ra ≤ 0,1 μm) reduzem o encravamento mecânico, permitindo uma libertação mais limpa das peças.

- Superfícies texturadas ou desgastadas aumentar a probabilidade de adesão mecânicaonde a borracha se agarra fisicamente a fendas microscópicas.

Um erro comum que tenho visto é negligenciar o polimento durante a manutenção do molde - pequenos riscos transformam-se rapidamente em grandes pontos de fricção.

Citação: "A superfície do seu molde é como uma impressão digital - qualquer falha deixará uma impressão na borracha".

3. Desempenho e desgaste do revestimento

Muitos moldes são tratados com revestimentos anti-aderentes para melhorar a libertação. Os revestimentos mais comuns incluem:

- Nitreto de titânio (TiN): Duro e resistente ao desgaste, frequentemente utilizado para a produção de grandes volumes.

- Revestimentos de PTFE ou fluoropolímero: Excelentes propriedades de baixo atrito, mas sensíveis à abrasão.

- Níquel-fósforo (galvanoplastia): Boa uniformidade de superfície com caraterísticas de libertação moderadas.

No entanto, estes revestimentos degradar-se com o tempo. Já trabalhei com clientes que estavam confusos com a súbita aderência do molde - apenas para descobrir que os seus revestimentos de molde se tinham desgastado após 20.000 ciclos.

4. Conceção e geometria do molde

Uma boa conceção do molde não tem apenas a ver com o enchimento e a cura - também afecta a desmoldagem:

- Cantos afiados e cortes inferiores podem prender a borracha, aumentando a aderência e provocando rasgões.

- Ângulos de inclinação insuficientes tornam a ejeção mais difícil, especialmente com compostos macios.

- Má conceção da ventilação leva à retenção de gases, que carbonizam na superfície do molde e formam resíduos pegajosos.

Uma melhoria prática que sugerimos frequentemente no Kinsoe é aumentar o ângulo de inclinação para, pelo menos, 3°-5° em paredes verticais, especialmente para peças de grandes dimensões ou de paredes espessas.

Parâmetros do processo: Ajuste fino para uma libertação limpa

Embora a formulação e o design do molde estabeleçam as bases, a forma como executa o seu processo de moldagem por compressão determina, em última análise, o resultado. Já vi linhas de produção sofrerem de problemas persistentes de colagem simplesmente devido a uma configuração negligenciada - temperatura demasiado elevada, pressão demasiado longa ou arrefecimento demasiado rápido.

Aqui estão os principais parâmetros do processo que influenciam a aderência do molde:

1. Temperatura, pressão e tempo de cura

Estes três elementos constituem o coração da vulcanização, e uma gestão incorrecta de qualquer um deles pode conduzir a problemas:

- Temperatura excessiva ou sobrecura pode criar uma superfície com florescimento, endurecimento ou queimaduras - cada uma aumentando a probabilidade de aderência.

- Cura insuficiente resulta em superfícies pegajosas que se ligam ao molde.

- Alta pressão pode forçar a borracha a entrar nas microestruturas do molde, especialmente se o acabamento da superfície for rugoso, levando a encravamento mecânico.

Por exemplo, num caso de resolução de problemas, a simples redução da temperatura de cura em 5°C e o aumento do tempo de permanência em 15 segundos resolveram um problema persistente de colagem.

Principais informações: Uma vulcanização óptima não tem apenas a ver com reticulação - tem também a ver com a qualidade do acabamento da superfície após a cura.

2. Taxa de arrefecimento e temperatura de desmoldagem

O arrefecimento rápido pode parecer eficiente, mas cria um desfasamento na contração entre a peça de borracha e a cavidade do molde:

- Se a borracha encolher demasiado depressa, tensão interna acumula-se, fazendo com que a peça agarre o molde com mais força.

- A desmoldagem a uma temperatura demasiado elevada aumenta a pegajosidade da superfície.

É crucial permitir que a peça arrefeça até uma temperatura de libertação controlada - normalmente 60-90°C, dependendo do composto.

3. Injeção ou transferência Deformação por pressão

Na moldagem por transferência ou injeção, pressão de injeção excessiva pode:

- Deformar ligeiramente a cavidade do molde ou a sua linha de separação

- Causar a projeção ou infiltração de borracha em áreas não pretendidas

- Dificulta a extração, especialmente no caso de borrachas de baixa dureza

Descobrimos que a redução gradual da pressão de injeção durante a fase final de enchimento pode facilitar a remoção da peça sem comprometer o enchimento da cavidade.

4. Ventilação e gestão de gases

Os gases presos durante a vulcanização não causam apenas porosidade - eles também queimam ou carbonizam na superfície do molde, formando resíduo pegajoso ao longo do tempo:

- Assegurar a inclusão de canais de ventilação adequados na conceção do molde

- Utilizar moldagem assistida por vácuo ou aberturas de purga controladas para compostos de elevada viscosidade

Dica prática: A limpeza regular do molde com um solvente não abrasivo ajuda a evitar a acumulação destes resíduos e mantém a eficácia da libertação.

Análise do tipo de adesão: Compreender o mecanismo de raiz

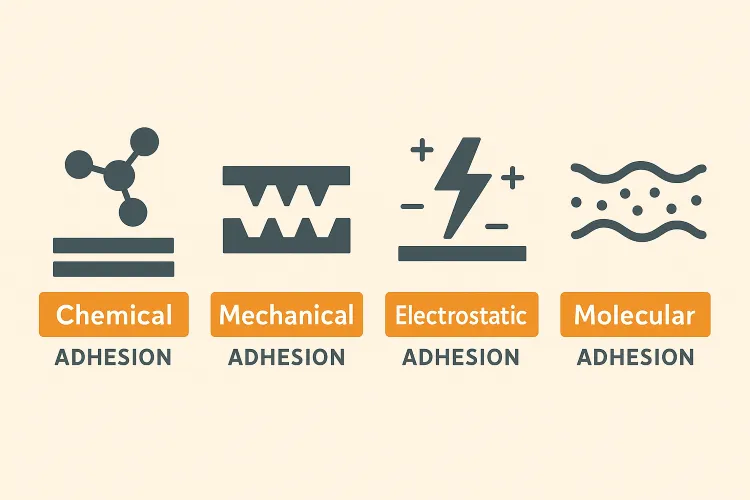

Nem todas as colagens de moldes são iguais. Ao longo dos anos, aprendi que, para resolver eficazmente os problemas de colagem, preciso primeiro de identificar como a borracha está a aderir ao molde. Cada tipo de aderência tem causas distintas - e, portanto, estratégias preventivas diferentes.

1. Adesão química

Esta é a forma mais agressiva de colagem e ocorre quando os componentes de borracha reagem quimicamente com a superfície do molde:

- Os peróxidos, o enxofre ou os aditivos da formulação podem formar ligações químicas com o molde de metal.

- As temperaturas elevadas e os tempos de cura prolongados aceleram estas reacções.

Este tipo de aderência é muitas vezes irreversível e requer a recobertura do molde ou a renovação do revestimento para ser resolvido.

Exemplo: Uma borracha de silicone curada com peróxido ficou muito presa a um molde de aço inoxidável não revestido devido à oxidação da superfície que desencadeou uma ligação indesejada.

2. Adesão mecânica

Isto ocorre quando a borracha bloqueia fisicamente na rugosidade ou danos superficiais à microescala no molde:

- Os moldes polidos ou desgastados com pequenos buracos ou riscos prendem a borracha à medida que esta se expande durante a cura.

- Os fluxos ou transbordamentos podem infiltrar-se em arestas vivas ou cortes inferiores.

Isto é comum quando as ferramentas não foram corretamente polidas ou mantidas.

Citação: "Se o seu molde estiver a desgastar-se microscopicamente, as suas peças começarão a colar-se macroscopicamente."

3. Adesão eletrostática

O atrito durante a desmoldagem pode gerar cargas estáticasespecialmente com compostos de borracha seca:

- Esta estática mantém as peças finas ou o flash no molde, criando uma libertação inconsistente.

- É mais frequente em ambientes de produção secos e com pouca humidade.

Os revestimentos anti-estáticos ou os sistemas de ligação à terra podem ajudar a neutralizar este problema.

4. Adesão intermolecular (van der Waals)

Mesmo sem reacções químicas, forças moleculares fracas entre a superfície de borracha e o molde pode causar uma ligeira aderência:

- Ocorre com moldes muito lisos ou formulações de borracha muito pegajosas

- Pode nem sempre ser visível, mas conduz a marcas de arrastamento ou resistência durante a desmoldagem

Isto é particularmente notório com compostos de silicone ou de baixa dureza.

5. Adesão induzida por contaminação

Uma causa comum, mas muitas vezes negligenciada, de colagem é contaminação da superfície:

- Os aditivos migratórios (como plastificantes ou ceras) podem acumular-se no molde ao longo do tempo

- Os resíduos de agentes de libertação de moldes mal limpos podem formar uma barreira pegajosa

Principais conclusões: Muitos dos problemas crónicos de aderência de bolor devem-se à contaminação cumulativa - o que não se limpa hoje, agarra-se amanhã.

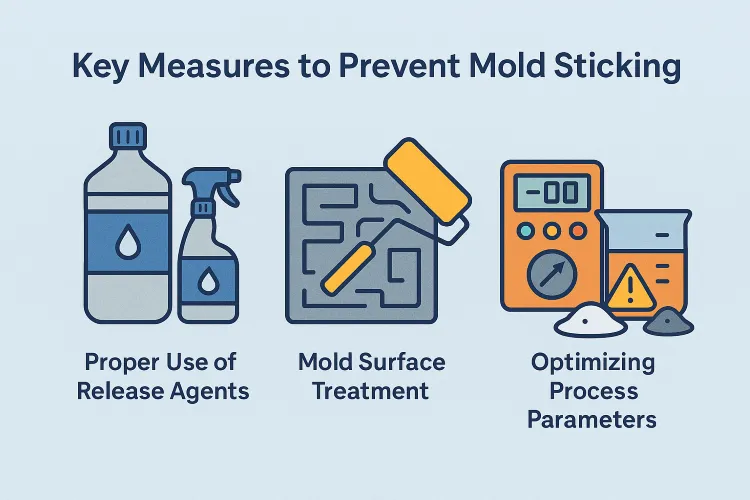

Principais medidas para evitar a aderência de bolor

Escolher e utilizar sabiamente os agentes de libertação de bolor

Quando trabalho com engenheiros que se deparam com uma aderência persistente do molde, a primeira coisa que verifico - depois de confirmar a formulação e o estado do molde - é a utilização de agentes de libertação do molde. Surpreendentemente, esta ferramenta básica é muitas vezes mal utilizada ou mal compreendida. Se forem bem utilizados, os agentes desmoldantes podem melhorar drasticamente a eficiência da desmoldagem; se forem mal utilizados, podem introduzir novos problemas ou até piorar a aderência.

1. Tipos de agentes de libertação de moldes

Não existe uma solução única para todos quando se trata de química de libertação. Diferentes condições de moldagem e formulações de borracha requerem diferentes tipos:

- Agentes de libertação à base de água: Amigo do ambiente e mais seguro para os operadores, adequado para muitas aplicações de EPDM e NR. Mas podem exigir uma reaplicação frequente e uma secagem cuidadosa para evitar bolsas de vapor.

- Agentes de libertação à base de solventes: Proporcionam uma formação de película rápida e uniforme e um excelente desempenho de libertação, especialmente na moldagem a alta temperatura. No entanto, apresentam riscos de incêndio e de COV.

- Agentes de libertação semi-permanentes: Adere à superfície do molde para formar uma camada duradoura que dura vários ciclos. Ideal para produções de grande volume, reduzindo o tempo de inatividade causado por pulverizações frequentes.

- Agentes à base de pasta ou cera: Utilizado em moldes complexos ou de elevado arrastamento, oferecendo propriedades anti-aderentes melhoradas, mas requer frequentemente aplicação manual e polimento.

Dica profissional: Combine sempre o tipo de agente desmoldante com o seu composto e com o tempo do ciclo de produção - um agente demasiado agressivo pode contaminar a borracha, enquanto um agente fraco pode não durar um ciclo completo.

2. Técnicas de aplicação corretas

A forma como se aplica o agente de libertação é tão importante como o que se utiliza:

- A uniformidade é fundamental-Uma aplicação irregular conduz a uma libertação inconsistente e a potenciais defeitos de superfície.

- Permitir um tempo de secagem adequadoespecialmente para os tipos à base de água. Pulverizar diretamente antes de fechar o molde pode causar bolhas ou marcas de vapor.

- Evitar a acumulação-A utilização excessiva de agentes de libertação pode provocar a acumulação de resíduos, especialmente nas aberturas e nas linhas de separação, o que, ironicamente, leva a uma maior aderência.

No Kinsoe, recomendamos a utilização de pulverizadores de névoa fina ou sistemas automatizados para garantir uma cobertura consistente - especialmente para moldes com várias cavidades ou grandes áreas.

3. Não exagere

Mais nem sempre é melhor. Um erro comum que tenho visto é a reaplicação excessiva entre cada ciclo "só por precaução". Este hábito leva a:

- Transferência de resíduos de silicone ou de cera para a superfície da borracha

- Adesão reduzida para operações secundárias como pintura ou colagem

- Aumento da incrustação do molde ao longo do tempo

Principais informações: Um agente de libertação bem escolhido e corretamente aplicado deve permitir 10-30 ciclos entre reaplicações em condições optimizadas.

Tratamento e manutenção da superfície do molde

Mesmo a melhor formulação de borracha e agente desmoldante não resolverão os problemas de aderência se o molde em si for negligenciado. Na minha experiência, muitos problemas recorrentes de desmoldagem resultam de desgaste da superfície, acumulação de resíduos ou falta de estratégias de revestimento preventivo. Este capítulo centra-se no que pode fazer para transformar o seu molde numa superfície favorável ao lançamento - ciclo após ciclo.

1. Limpeza e polimento regulares

Um molde sujo é um molde pegajoso.

- Resíduos de borracha carbonizadaA acumulação de plastificante e as películas de agente de libertação degradadas podem acumular-se rapidamente - especialmente em operações a altas temperaturas.

- Utilização solventes não abrasivos (como álcool isopropílico ou sprays de limpeza de bolores) para a limpeza de rotina e programar limpeza profunda com polimento mecânico a cada poucos milhares de ciclos.

- Para moldes texturizados ou ventilados, o ar comprimido e a limpeza por ultra-sons podem desalojar contaminantes ocultos.

Dica: Na Kinsoe, realizamos inspecções visuais e limpezas rápidas da superfície após cada 200-300 ciclos para manter as condições ideais da superfície.

2. Aplicar revestimentos anti-aderentes avançados

Os revestimentos de superfície modernos podem melhorar significativamente a libertação do molde e a durabilidade. Algumas opções eficazes incluem:

| Tipo de revestimento | Benefícios | Caso de utilização |

|---|---|---|

| Nedox (níquel-fósforo) | Superfície anti-corrosiva, resistente ao desgaste e anti-aderente | Ideal para EPDM, NR e compostos abrasivos |

| PTFE (Teflon) | Energia de superfície muito baixa, excelente libertação | Ideal para moldagem de silicone |

| Nitreto de titânio (TiN) | Revestimento duro e resistente ao desgaste | Moldes de aço de alto ciclo |

| Nanoplas™ ou similar | Nano-revestimentos de película fina para superfícies ultra-suaves | Moldes de precisão ou elastómeros macios |

Estes revestimentos reduzem tanto adesão química e mecânicae o seu retorno do investimento é evidente na redução do tempo de limpeza, no aumento da vida útil do molde e nas taxas de rendimento mais elevadas.

3. Inspecionar e reparar danos na superfície

O desgaste do molde é inevitável, mas se não for tratado, os pequenos defeitos podem causar grandes problemas:

- Microfissuras e riscos de cargas abrasivas ou pinos ejectores podem ancorar compostos de borracha

- Tubos de ventilação desgastados pode reter material e comprometer a ejeção

Implementar um registo de manutenção para monitorizar a utilização do molde, a frequência de limpeza e quaisquer defeitos observáveis. O polimento preventivo ou a recobrimento localizado muitas vezes custa menos do que consertar um lote rejeitado de peças moldadas.

4. Armazenamento e manuseamento

Proteger o seu molde quando não está a ser utilizado é igualmente importante:

- Armazenar em ambientes secos e com temperatura controlada para evitar a oxidação e a corrosão.

- Aplicar um inibidor de ferrugem ou conservante de bolor durante a armazenagem e limpar bem antes de utilizar.

Regra de ouro: Trate o seu molde como o relógio de um fabricante de ferramentas - deve estar sempre limpo, revestido e pronto a funcionar.

Otimização dos parâmetros do processo

Na moldagem por compressão de borracha, os parâmetros do processo são as "alavancas ocultas" por detrás da qualidade da peça e da facilidade de desmoldagem. Trabalhei com fabricantes que resolveram anos de problemas de colagem - não mudando a borracha ou as ferramentas - mas afinando os seus protocolos de calor, pressão e ventilação.

Eis as principais áreas em que se deve concentrar:

1. Controlo da temperatura e do tempo de vulcanização

Uma temperatura demasiado alta ou demasiado longa pode queimar o composto. Se for demasiado baixo ou demasiado curto, pode provocar uma subcura.

- Sobrecura aumenta a dureza e a viscosidade da superfície devido a reticulação excessiva ou blooming.

- Subcura deixa uma borracha pegajosa que adere às superfícies do molde e provoca rasgões durante a ejeção.

Referência: Comece com a curva de cura recomendada pelo fornecedor do composto, depois efectue testes a ±5°C e ±15 segundos para encontrar o ponto ideal.

Nas nossas instalações no Kinsoe, registamos os desvios de temperatura por lote e correlacionamo-los com o desempenho da libertação do molde - isto ajuda a detetar os desvios antes que se tornem um problema.

2. Ajustar a pressão de injeção ou de transferência e o tempo de retenção

Para moldagem por transferência ou injeção:

- Pressão de injeção excessiva podem deformar secções finas do molde ou forçar a borracha para dentro das aberturas de ventilação, causando colagem ou rebentamento.

- Tempos de espera demasiado longos pode provocar uma sobrecompressão da borracha e uma desmoldagem deficiente.

Em vez disso, utilize perfis de pressão multiestágio onde a pressão é reduzida ligeiramente antes do fim da cura - isto minimiza a deformação do molde e reduz o bloqueio físico.

3. Ajuste fino da taxa de arrefecimento e do tempo de desmoldagem

O arrefecimento deve ser suficientemente rápido para manter a eficiência do ciclo, mas não tão rápido que crie tensões internas:

- Arrefecimento rápido contrai a borracha demasiado depressa, aumentando a aderência ao molde.

- Desmoldagem demasiado quente (acima de 90°C para muitas borrachas) pode levar à aderência da superfície.

A estratégia correta? Utilizar arrefecimento controlado com canais de água ou circuitos de óleo térmico, e permitem que as peças sejam desmoldadas mais perto do ponto de transição vítrea da borracha para uma rutura mais limpa.

4. Melhorar a estratégia de ventilação do molde

O aprisionamento aéreo é um assassino silencioso. É:

- Provoca manchas na superfície e marcas de queimadura

- Carboniza-se em resíduos pegajosos no molde

- Cria pressão que atrasa o enchimento total da cavidade e provoca uma libertação deficiente

As soluções incluem:

- Adicionar ranhuras de ventilação em pontos críticos do fluxo (0,01-0,03 mm de profundidade)

- Moldagem assistida por vácuo para modelos de alta viscosidade ou fechados

- Limpeza regular da ventilaçãoespecialmente se estiver a utilizar negro de fumo ou compostos com sílica

Aprendizagem fundamental: Uma melhor ventilação melhora frequentemente a qualidade das peças e a desmoldagem, sem impacto no tempo de ciclo.

Otimização da formulação da borracha

Ao lidar com problemas persistentes de aderência do molde, uma das primeiras coisas que revisito é a formulação do composto. Muitos problemas de aderência têm origem na própria borracha - desde a forma como é concebida até ao comportamento dos seus aditivos durante a vulcanização.

Eis alguns aspectos-chave da formulação que devem ser examinados e ajustados:

1. Reduzir ou substituir os aditivos migratórios

Os aditivos, tais como plastificantes, amaciadores e agentes de aderência, podem migrar para a superfície durante a moldagem, deixando para trás uma película pegajosa que suja o molde.

- Escolher plastificantes de elevado peso molecular ou óleos de processo de baixa volatilidade para reduzir a migração.

- Utilizar lubrificantes internos como estearato de zinco, ácido esteárico, ou ceras de silicone que promovem o deslizamento interno sem resíduos de superfície excessivos.

Correção no mundo real: Uma mistura de EPDM que optimizámos no Kinsoe substituiu um óleo aromático por um éster sintético - reduzindo a incrustação do molde e aumentando os intervalos de limpeza de 500 para 1800 ciclos.

2. Corresponder o tipo de borracha ao material do molde

Nem todas as borrachas combinam igualmente com todas as superfícies do molde. Por exemplo:

- Borrachas de silicone aderem frequentemente ao aço polido, a menos que sejam revestidos com fluoropolímero.

- Fluoroelastómeros tendem a libertar-se melhor, mas exigem perfis de temperatura e pressão rigorosamente controlados.

Se tiver problemas crónicos de aderência a um material, pode ser mais eficaz mudar para uma formulação com melhor compatibilidade com o molde do que lutar com revestimentos e agentes.

3. Utilização de agentes de enchimento e dispersantes funcionais

Os materiais de enchimento podem melhorar ou piorar o desempenho do desmoldante:

- Escolher negros de fumo de baixa estrutura ou sílicas tratadas que reduzem a aderência do composto.

- Assegurar dispersão uniforme utilizando temperaturas e durações de mistura adequadas - os grumos não misturados aumentarão a pegajosidade da superfície.

- Considerar cargas promotoras de libertação como o talco ou a mica, como parte do sistema de enchimento.

4. Incorporar aditivos de libertação de moldes

Alguns aditivos internos actuam como agentes de sacrifício que migram ligeiramente durante a cura para formar uma camada de separação:

- Ceras especiais ou aditivos à base de siloxano pode reduzir a necessidade de agentes externos de libertação de moldes.

- Utilizar com precaução - a utilização excessiva pode afetar os passos de pós-processamento, como a colagem ou a pintura.

Cuidado: Os agentes de libertação interna podem interferir com a colagem de adesivos ou revestimentos - testar sempre a compatibilidade com os processos a jusante.

5. Equilíbrio Densidade de ligações cruzadas

Uma elevada densidade de ligações cruzadas pode conduzir a:

- Uma superfície mais rígida que não se flexiona durante a desmoldagem

- Excesso de energia de superfície, o que aumenta a aderência

A otimização da relação acelerador-enxofre ou da dosagem de peróxido pode ajudar a encontrar o equilíbrio certo entre desempenho e processabilidade.

Análise de casos e experiência prática

Histórias de sucesso: O que realmente funciona no chão de fábrica

Embora a teoria seja essencial, não há nada mais convincente do que ver essas soluções funcionando no mundo real. Na Kinsoe e entre os nossos parceiros, implementámos dezenas de optimizações de libertação de moldes - e os melhores resultados surgem frequentemente de pequenas melhorias estratégicas.

Caso 1: Redução da aderência com a utilização optimizada do desmoldante

Um fabricante de peças de silicone de grau médico estava a lidar com elevadas taxas de rejeição devido a rasgões na superfície durante a desmoldagem. A sua resposta inicial foi aumentar a frequência e a espessura da pulverização do desmoldante. Ironicamente, este facto agravou o problema, deixando resíduos que agravaram a colagem.

Solução:

Ajudámo-los a mudar de um spray à base de solvente para um agente de libertação semipermanente de fluoropolímerocombinada com um calendário de aplicação disciplinado de 30 em 30 ciclos.

Resultado:

- A taxa de rejeição baixou de 8% para 1,5%

- Redução da frequência de limpeza do molde em 50%

- A qualidade do acabamento da superfície melhorou e cumpre as normas da FDA

"Utilizar menos agente de libertação - quando utilizado corretamente - foi muito mais eficaz do que utilizar em excesso o agente errado."

Caso 2: Extensão do revestimento do molde poupa semanas de inatividade

Um produtor de juntas para automóveis queixou-se de limpeza diária de bolores devido à acumulação de composto nos cantos dos moldes. O seu composto EPDM estava a interagir com superfícies de aço microporosas.

Solução:

Propusemos a aplicação de um Revestimento de níquel-fósforo (Nedox) com um acabamento acetinado, optimizado para resistência ao choque térmico e à abrasão.

Resultado:

- Aumento de 4x nos ciclos de produção sem interrupções

- Redução do trabalho de limpeza em mais de 70%

- Os custos anuais de manutenção do molde diminuíram em quase $12,000

O cliente referiu-se a ela como "a atualização mais barata com o maior retorno".

Caso 3: Desmistificar um problema de colagem baseado numa fórmula

Um fabricante de compostos que fornece folhas de borracha personalizadas relatou incidentes de colagem aleatórios em diferentes cavidades do molde, apesar das temperaturas e pressões consistentes.

Causa principal:

Após a investigação, o problema foi atribuído a variabilidade de lote para lote na dispersão do material de enchimento-particularmente a aglomeração de sílica e a falta de agente dispersante.

Solução:

Reequilibramos o sistema de enchimento e introduzimos uma sílica tratada com silano com protocolos de mistura optimizados.

Resultado:

- 100% estabilidade de rendimento da cavidade restaurada

- Qualidade da superfície uniforme em todas as cavidades

- Não se observou aderência de bolor em mais de 1.000 ciclos

Problemas comuns e soluções

Mesmo os moldadores experientes podem cair em armadilhas comuns que pioram a aderência do bolor. A boa notícia é que a maioria desses problemas pode ser evitada quando se sabe o que procurar. Aqui estão três dos problemas mais frequentes - e como eu ajudei os clientes a resolvê-los.

Problema 1: Utilizar o agente de libertação de moldes errado

Sintoma: Peças pegajosas, resíduos no molde, libertação inconsistente entre cavidades.

Causa principal: Incompatibilidade entre o composto e a química de libertação do molde.

- Por exemplo, a borracha de silicone requer frequentemente agentes à base de fluoropolímero, enquanto o EPDM funciona melhor com fórmulas à base de água.

- A aplicação excessiva pode deixar películas que cozer no molde, provocando incrustações e mesmo a contaminação de futuras peças.

Solução:

- Efetuar testes de compatibilidade com 2-3 tipos de agentes sob temperaturas de produção.

- Configurar um protocolo de aplicação controlado (por exemplo, a cada 20-30 ciclos, com um padrão de nebulização preciso).

Dica: Trate o desmoldante como uma matéria-prima essencial - não como uma reflexão tardia.

Problema 2: Negligência na conceção do molde

Sintoma: Borracha colada nas linhas de separação, nos bordos ou nos cortes inferiores.

Causa principal: ângulos de inclinação insuficientes, cantos afiados ou ventilação inadequada.

- Sem pelo menos um 2°-5° de tiragemMesmo a borracha ligeiramente pegajosa não é ejectada de forma limpa.

- As armadilhas de flash e as zonas não ventiladas podem acumular material, endurecer e atuar como microancoras.

Solução:

- Rever modelos CAD para otimizar a geometria das cavidades para desmoldagem.

- Acrescentar micro respiradouros ou rever as posições dos pinos ejectores para distribuir uniformemente as forças de desmoldagem.

Alguns milímetros no design do molde podem poupar centenas de horas em limpeza e retrabalho.

Problema 3: Definições do processo deixadas em piloto automático

Sintoma: Colagem ocasional no mesmo molde, apesar de não haver problemas óbvios na superfície.

Causa principal: Definições de cura não ajustadas à variabilidade dos lotes de compostos ou a alterações ambientais.

- As flutuações de temperatura ou as mudanças de humidade podem alterar as taxas de cura e afetar o acabamento da superfície.

- Deixar as definições inalteradas lote após lote conduz a erro acumulado-especialmente em ferramentas multi-cavidades.

Solução:

- Implementar monitorização do processo e recalibração periódica.

- Utilizar sensores de temperatura e validação do tempo de cura a cada 1-2 semanas para linhas de elevado rendimento.

Lição aprendida: A colagem de moldes é dinâmica - as suas definições também o devem ser.

Resumo e recomendações finais

Ao longo deste guia, acompanhei-o através das muitas faces da aderência do molde na moldagem por compressão de borracha - desde as causas a nível molecular até às estratégias acionáveis no chão de fábrica. Eis o que aprendi após anos a ajudar os fabricantes a resolverem este problema enganadoramente complexo:

1. A colagem de bolor é um problema multifatorial

Não existe uma solução mágica. A aderência pode resultar de:

- Migração de plastificantes na sua borracha

- Microfuros na superfície do molde

- Sobrecarga devido a um controlo deficiente do calor

- Simplesmente esquecer-se de reaplicar um agente de libertação

É por isso que diagnóstico holístico-considerar os materiais, o molde e o processo em paralelo - é fundamental.

2. A prevenção deve ser proactiva

Não espere que as suas peças comecem a rasgar-se ou que o seu molde se estrague.

- Fase de formulação: Escolher aditivos de baixa migração e incorporar lubrificantes internos

- Fase de conceção do molde: Adicionar ângulos de tiragem, otimizar a ventilação e selecionar revestimentos adequados

- Fase de produção: Ajuste contínuo do tempo de cura, da temperatura, da pressão e dos perfis de arrefecimento

Regra de ouro: Se está a corrigir as falhas durante a produção, já está atrasado.

3. A otimização do processo está em curso

A aderência do bolor não é estática - evolui com ele:

- Moldes de envelhecimento

- Alteração das condições ambientais

- Variabilidade composta de fornecedor para fornecedor

Desenvolver uma cultura de auditorias de rotina aos processos, inspecções de moldes e análises de formulações para se manter à frente do problema.

Guia de Ação Final

Para evitar eficazmente a aderência de bolor:

- Auditar os seus actuais agentes desmoldantes e ciclos de manutenção do molde

- Rever a geometria do molde quanto a cortes inferiores, aberturas e ângulos de inclinação

- Reavaliar o seu composto para ingredientes propensos a migração

- Registar os parâmetros do processo e seguir as anomalias ao longo do tempo

- Formar os seus operadores nas melhores práticas de limpeza, pulverização e desmoldagem

"Resolver a colagem de moldes não tem a ver com sorte - tem a ver com saber onde procurar e escolher a alavanca certa para puxar."

Se estiver a lidar com problemas persistentes de lançamento ou a conceber uma nova moldagem de borracha linha, terei todo o gosto em partilhar mais informações. Não hesite em contactar-nos através de Kinsoe ou contacte-me diretamente em contact@kinsoe.com

Referências: