I. Porque é que os clientes se preocupam tanto com a "dureza"?

Quando se trata de componentes de borracha, a dureza é frequentemente a primeira coisa que o seu cliente pergunta - e por uma boa razão. É um dos parâmetros de desempenho mais intuitivos, mas mal compreendido. Quer se trate de um O-ring, de uma junta, de um vedante ou de um para-choques, a dureza da borracha é frequentemente considerada como um indicador de durabilidade, qualidade de vedação e facilidade de instalação.

A dureza é a "primeira impressão" do produto de borracha - e afecta diretamente o seu desempenho em condições reais.

Deixe-me ilustrar isto com um exemplo real: Um dos nossos clientes utilizou um O-ring de dureza Shore A 50 num sistema hidráulico onde os picos de pressão eram comuns. Após seis meses, o sistema começou a apresentar fugas. A análise pós-falha apontou para danos por subcompressão e extrusão devido a uma dureza insuficiente. O resultado? Um custo total de manutenção de mais de $300.000.

A dureza da borracha não é apenas uma especificação técnica. Pode fazer ou quebrar a fiabilidade funcional do seu produto - e a sua relação com os seus clientes.

Então, como é que se pode escolher a dureza correta? E como é que os diferentes níveis de dureza afectam a vedação, a durabilidade e até a facilidade de instalação?

Aqui está uma descrição completa das normas, princípios e estratégias do mundo real que utilizo para obter sempre a dureza correta.

II. Normas e equívocos dos ensaios de dureza da borracha

Compreender a forma como a dureza da borracha é medida - e as potenciais armadilhas no processo - é essencial para tomar decisões informadas sobre o design e o fornecimento. Nem todos os testes de dureza são iguais, e os erros de medição são mais comuns do que muitos imaginam.

1. Visão geral dos principais métodos de ensaio: Shore A, Shore D e IRHD

A dureza da borracha é normalmente quantificada utilizando uma escala durométrica. Mas qual é que se deve utilizar?

- Costa A: A escala mais utilizada, ideal para elastómeros macios a médio-duros como juntas, O-rings e tiras de vedação. Utiliza uma agulha sem corte e mede a indentação sob força padronizada.

- Costa D: Concebida para materiais mais duros, como elastómeros termoplásticos e plásticos semi-rígidos. Utiliza uma ponta mais afiada e uma força maior.

- IRHD (Graus Internacionais de Dureza da Borracha): Comum nos laboratórios de controlo de qualidade, especialmente na Europa. Oferece uma maior repetibilidade através da aplicação de força de uma forma controlada e baseada no tempo - excelente para componentes de precisão e ambientes de I&D.

Cada escala tem o seu contexto de aplicação específico, e misturá-los pode levar a graves desfasamentos de desempenho.

"Utilizar o Shore D quando as especificações pedem o Shore A é como pesar-se em libras quando o médico precisa de quilogramas - não é apenas errado, é enganador."

2. Erros comuns e armadilhas ocultas nos testes

Mesmo que esteja a utilizar a escala correta, a consistência das medições é uma armadilha oculta.

- Espessura da amostra: As peças de teste mais finas do que 6 mm podem produzir leituras falsas devido à influência do substrato.

- Configuração não padrão: O facto de se desviar da norma ISO 48 ou DIN 53505 (como não esperar o tempo de espera completo) introduz um erro.

- Variabilidade do operador: Nas medições no terreno, uma pressão excessiva ou um desvio angular podem facilmente causar um desvio de ±5 Shore A.

Já vi pessoalmente a mesma peça de borracha ser testada em três durómetros diferentes, com leituras que variavam entre 62 e 68 Shore A - tudo devido ao manuseamento pelo operador e à calibração da máquina.

Conclusão: Não se limite a "ler o número" - pergunte como é que ele foi medido.

III. Como a dureza afecta o desempenho da borracha

A dureza não é apenas um número - é um poderoso indicador de como um componente de borracha se comporta sob tensão, desgaste e exposição ambiental. Um erro neste parâmetro pode significar a diferença entre um desempenho perfeito e uma falha prematura. Vamos analisar como os diferentes níveis de dureza afectam as principais dimensões de desempenho.

3.1 Propriedades mecânicas: A dureza é adequada ao objetivo?

Desempenho de vedação e conjunto de compressão

Ao selecionar a borracha para vedação, o comportamento de compressão está diretamente ligado à dureza:

- Para vedações estáticas de baixa pressão, Costa A 50-60 atinge um bom equilíbrio entre flexibilidade e resistência.

- Para aplicações de alta pressão, como os acessórios hidráulicos, recomendo Costa A ≥70 para evitar a extrusão e o rebentamento do vedante.

Resistência à abrasão

Em ambientes de elevada fricção, como polias, amortecedores ou rolos:

- Shore A 75 ±3 oferece frequentemente uma óptima resistência ao desgaste sem se tornar demasiado frágil.

- Se ultrapassar os 85, corre o risco de iniciar fissuras durante os ciclos de flexão.

Referência padrão: GB/T 9867 confirma que a resistência à abrasão atinge o pico na gama 70-80 Shore A para a maioria das borrachas de uso geral.

3.2 Propriedades dinâmicas: Dureza e vida útil

Resistência à fadiga

Borrachas macias (por exemplo, Costa A 40) são excelentes em termos de amortecimento de vibrações e fadiga de baixo ciclo, o que os torna ideais para almofadas anti-vibração.

Em contrapartida, as borrachas mais duras (Costa A 70) têm um melhor desempenho em cargas dinâmicas de alta frequência, mas são propensos à propagação de microfissuras ao longo do tempo.

Recuperação e gestão de energia

- Para aplicações como para-choques ou amortecedores, borracha de alto ressalto (Shore A 30-40) proporciona um excelente rendimento energético.

- Dados de DIN 53512 mostra que a resistência ao ressalto diminui significativamente à medida que a dureza aumenta, levando a uma maior perda de energia e acumulação de calor.

3.3 Adaptabilidade ambiental: Comportamento sob stress

Envelhecimento térmico

- Utilização a alta temperatura (≥150°C) provoca o endurecimento a longo prazo. Eu recomendo sempre conceção com um tampão de 5-10 Shore A para se adaptar a esta mudança.

Resistência química

- Certos elastómeros (como NBR em óleos ou EPDM em álcalis) experiência desvio de dureza após uma exposição prolongada. Se não forem tidos em conta, os vedantes podem encolher ou inchar, provocando fugas.

3.4 Factores humanos: A usabilidade não é apenas técnica

Sensação tátil e flexibilidade

- Para produtos médicos ou de consumo, Shore A <20 proporciona a sensação de suavidade e de pele que os utilizadores esperam.

- Por outro lado, luvas industriais requerem Shore A >40 para resistência ao rasgo e ao corte.

Facilidade de instalação

- Já vi muitas reclamações sobre anéis de vedação resumirem-se a uma única causa: borracha que é simplesmente demasiado difícil para esticar ou assentar sem danos. O endurecimento excessivo também aumenta o risco de fissuras durante a montagem por pressão.

Levar: Não partam do princípio que mais difícil é melhor...escolher a dureza com base no que a borracha precisa de fazer e onde.

IV. Estratégias de seleção da dureza para aplicações comuns

Selecionar a dureza certa não é um trabalho de adivinhação - trata-se de fazer corresponder os requisitos técnicos a casos de utilização no mundo real. Na minha experiência, compreender os pontos problemáticos de cada cenário de aplicação pode ajudar a evitar falhas dispendiosas e garantir a satisfação a longo prazo.

1. Soluções para 3 problemas comuns do sector

① Fuga de óleo em sistemas hidráulicos

Muitas falhas resultam de uma compressão incorrecta. Aqui está a minha regra:

- Utilização Costa A 70-80 para vedação a alta pressão.

- Sempre referência cruzada com a resistência do conjunto de compressão. Mesmo um anel de vedação bem ajustado pode falhar se for fixado demasiado depressa.

② Ruído em máquinas ou equipamentos

Para controlo antivibração ou acústico, a dureza afecta o amortecimento:

- Escolher Shore A médio-baixo (40-60) para uma absorção óptima da energia.

- A borracha com elevado amortecimento estrutural (como a borracha natural ou o EPDM macio) tem um melhor desempenho do que as contrapartes mais duras em suportes de isolamento de vibrações.

③ Envelhecimento ou deformação em ambientes agressivos

A degradação da dureza é frequentemente subestimada. Eu utilizo simulações de curvas de envelhecimento-especialmente para Compostos EPDM e NBR-Prever alterações ao longo de 3-5 anos de serviço.

Dica: Verificar sempre o valor Shore A pós-envelhecimento - não apenas as especificações iniciais.

2. Tabela de recomendação de dureza da borracha

| Tipo de suporte | Gama de pressão | Gama de temperaturas | Costa A sugerida |

|---|---|---|---|

| Ar | <1 MPa | -20°C a 80°C | 55-65 |

| Óleo | 2-20 MPa | 0°C a 150°C | 70-80 |

| Água | 1-10 MPa | 0°C a 100°C | 60-70 |

| Ácidos | <5 MPa | -10°C a 90°C | 65-75 |

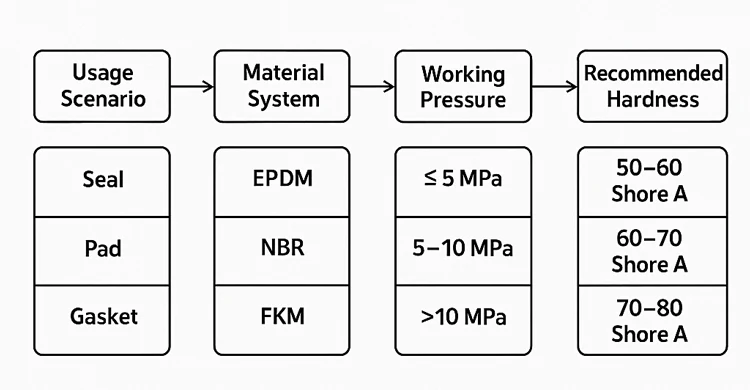

Fluxograma visual: Do cenário à costa A

Esta abordagem ajuda a reduzir rapidamente o durómetro correto ao desenvolver um novo vedante, almofada ou junta.especialmente útil em discussões com clientes.

"Não venda um Shore A 80 só porque parece forte - venda o que melhor se adequa à aplicação."

V. Estratégias de controlo da dureza durante a produção

Mesmo com a dureza correta especificada no papel, a produção no mundo real pode ser um pouco complicada. É por isso que eu sempre enfatizo controlo rigoroso das variáveis da formulação e do processo-ambos afectam significativamente a dureza final da borracha.

1. Ajustes de formulação e previsão de dureza

Os fabricantes de compostos de borracha sabem-no: pequenas alterações nos níveis de agente de enchimento ou de reticulação podem alterar drasticamente as leituras Shore A. Eis algumas diretrizes testadas no terreno:

- Negro de fumo: A adição de 10 phr de N330 (um negro de reforço comum) aumenta a dureza em cerca de +3 Shore A.

- Sílica (negro de fumo branco): Também aumenta a dureza, mas com melhor resiliência do que o negro de fumo - ideal para elastómeros de alta qualidade como o silicone e o FKM.

- Sistema de cura: Os sistemas de cura com enxofre tendem a criar redes mais macias; a cura com peróxido produz maior dureza e estabilidade térmica.

Regra de ouro: Cada mudança de composto, mesmo que seja apenas 1-2 phr, deve ser testada quanto à dureza antes do aumento de escala.

2. Variáveis do processo que afectam a dureza final

A borracha é sensível. A consistência da produção é tão importante como a formulação.

- Temperatura de cura: Um aumento de 10°C na temperatura de vulcanização pode alterar a dureza final em ±2 Shore A-por vezes mais, consoante o polímero.

- Pressão do molde: Uma pressão de molde insuficiente provoca uma densidade de reticulação desigual, resultando em pontos moles.

- Taxa de arrefecimento: O arrefecimento rápido pode bloquear as tensões internas, conduzindo a desvios de dureza ou retração após a cura.

- Pós-cura: Para materiais como o silicone ou FKM, o tratamento térmico adicional estabiliza a dureza - especialmente importante para aplicações a altas temperaturas.

Uma vez tive um lote de juntas de EPDM em que o primeiro lote testou Shore A 72, mas uma série subsequente desceu para 67. Após investigação, verificou-se que a única diferença era um processo de desmoldagem mais rápido-Ninguém suspeitava que pudesse afetar as leituras durométricas, mas afectou.

Levar: O controlo da dureza não é estático - é dinâmico ao longo do ciclo de vida da produção.

VI. Vendas e engenharia: Como falar sobre dureza com os clientes

A dureza da borracha torna-se frequentemente um tema da primeira linha em conversas de vendas técnicas e de apoio ao cliente. Para criar confiança e evitar mal-entendidos, temos de ir além da simples apresentação de um número e, em vez disso, orientar o cliente para opções de dureza de ajuste à aplicação.

1. Respondendo: "Qual é a dureza deste produto?"

Em vez de dar uma resposta rápida, recomendo que responda com três perguntas específicas para descobrir as necessidades reais por detrás do inquérito:

- Qual é o ambiente operacional?

- As temperaturas extremas, a exposição a produtos químicos e o tipo de suporte têm impacto na dureza ideal.

- Qual é a carga mecânica?

- A peça está sujeita a compressão estática, movimento dinâmico ou impacto súbito?

- Qual é o tempo de vida útil e as consequências da falha?

- Compreender o custo das falhas ajuda a encontrar um equilíbrio entre a dureza, a durabilidade e o custo.

"Um vedante de 70 Shore A pode durar 2 anos, mas se uma falha significar o encerramento e a recolha, talvez seja melhor usar 75 e testes de fadiga adicionais."

Ao fazer estas perguntas, muitas vezes afastei os clientes de suposições erradas, como pensar que mais difícil é sempre igual a melhor.

2. Criar confiança através da transparência técnica

Se o seu cliente não compreender totalmente a tolerância à dureza, forneça-lhe:

- A Relatório de ensaio de dureza certificado Shore A±1 segundo a norma ISO 48 ou ASTM D2240

- A conjunto de amostras de dureza comparativa (por exemplo, 50/60/70 Shore A), especialmente em aplicações de alto risco como a indústria aeroespacial ou o manuseamento de produtos químicos

- Explicação clara do modo como a dureza afecta compressão, envelhecimento e flexibilidade

Estas acções simples reduzem consistentemente os litígios e melhoram a satisfação do cliente - especialmente com clientes de engenharia que apreciam tomada de decisões com base em dados.

"Num mundo de especificações e promessas, nada melhor do que mostrar os números reais."

VII. Conclusão: A dureza é mais do que um simples número

A dureza é um dos parâmetros mais incompreendidos, mas também mais importantes, na engenharia da borracha. Embora possa parecer um simples valor numérico, a sua influência estende-se ao desempenho do produto, à experiência do utilizador, ao custo do ciclo de vida e até à confiança do cliente.

No meu trabalho na KINSOEJá vi como uma seleção adequada da dureza pode reduzir o tempo de paragem para manutenção, melhorar a integridade da vedação e até poupar custos de seis dígitos em sistemas críticos. Mas também já vi o oposto: uma má seleção da dureza causa fugas, queixas e perda de contratos.

Eis o que eu lembro sempre aos nossos clientes - e a mim próprio:

A dureza é o ponto de partida da seleção do material de borracha - não é a história toda.

Para o fazer corretamente, temos de considerar:

- Compatibilidade do sistema de materiais (NBR, EPDM, FKM, etc.)

- Condições ambientais (temperatura, meios, vibração)

- Modos de tensão de aplicação (estático vs. dinâmico, vedação vs. amortecimento)

- Capacidade de produção (consegue controlar a dureza de forma consistente?)

Quando temos em conta estes factores, os componentes de borracha não só têm um melhor desempenho, como também criam um valor duradouro.

Referências: