Introdução

Porque é que a seleção de materiais é importante em Peças de borracha

Quando comecei a trabalhar na indústria de fabrico de borracha, aprendi rapidamente que nem toda a borracha é criada da mesma forma. Escolher o material errado pode parecer um pequeno erro - até que isso leve a uma recolha de produto, a uma falha na vedação ou a uma reclamação do cliente. É por isso que a seleção de materiais não é apenas uma decisão de engenharia - é uma decisão crítica para a empresa.

Os componentes de borracha desempenham um papel vital na vedação, isolamento, absorção de choques e proteção química. Quer esteja a desenvolver um tubo de borracha para uma fábrica de processamento de alimentos ou uma junta resistente ao óleo para um sistema hidráulico, as propriedades da borracha que escolho determinam diretamente o desempenho do produto, a sua duração e a segurança do seu funcionamento.

Uma borracha bem escolhida pode resistir a ambientes extremos e cumprir os regulamentos da indústria. Uma borracha mal escolhida? Pode rachar, degradar-se ou falhar quando os seus clientes mais precisam dela.

Métodos comuns de formação de borracha em Indústria

Para tirar o máximo partido de qualquer material de borracha, começo por considerar a forma como será moldado. A maioria dos nossos clientes procura-nos com a necessidade de peças de borracha extrudidas ou moldadas.

- Extrusão é ideal para perfis contínuos, como vedantes de portas, tubos ou remates de extremidades. A borracha não curada é forçada através de um molde para criar uma forma longa e uniforme que é depois vulcanizada para obter resistência e elasticidade.

- Moldagempor outro lado, envolve a moldagem da borracha em formas 3D complexas, como ilhós, para-choques ou vedantes de precisão, utilizando moldes de compressão, transferência ou injeção.

Cada método impõe exigências físicas diferentes à borracha, o que significa que alguns materiais são mais adequados para a extrusão, enquanto outros são mais adequados para aplicações de moldagem.

Aqui estão as formas comprovadas de avaliar e fazer corresponder os tipos de borracha a processos de conformação e requisitos de aplicação específicos. Comecemos por fazer uma comparação lado a lado.

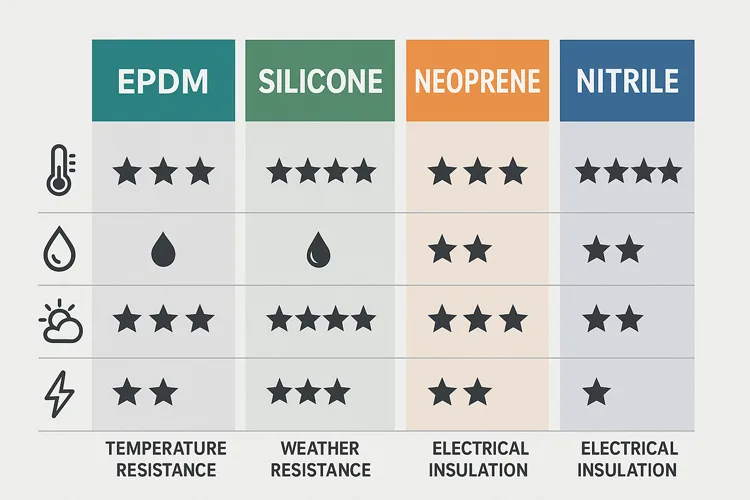

Tabela de comparação rápida de EPDM, silicone, neopreno e nitrilo

Resumo das propriedades físicas e químicas

Antes de mergulhar em casos de utilização específicos, recomendo sempre aos clientes que analisem as principais caraterísticas físicas e químicas de cada material de borracha. Isto ajuda a restringir o campo com base no ambiente que o produto irá enfrentar. Eis uma breve descrição dos quatro tipos mais comuns:

| Imóveis | EPDM | Silicone | Neopreno | Nitrilo (NBR) |

|---|---|---|---|---|

| Gama de temperaturas | -40°C a 120°C | -60°C a 230°C | -35°C a 110°C | -30°C a 100°C |

| Resistência ao óleo | Pobres | Pobres | Moderado | Excelente |

| Resistência química | Bom (ácidos, álcalis) | Excelente (inerte) | Moderado (alguns ácidos/óleos) | Bom (combustível, óleo, massa lubrificante) |

| Resistência às intempéries e aos raios UV | Excelente | Excelente | Bom | Pobres |

| Retardador de chama | Moderado | Bom | Bom | Justo |

| Isolamento elétrico | Bom | Excelente | Moderado | Pobres |

| Nível de custos | Baixo | Elevado | Médio | Baixo a médio |

| Processabilidade | Fácil de extrudir e moldar | Requer um processamento cuidadoso | Flexível tanto na extrusão como na moldagem | Molda-se bem, a extrusão é menos comum |

O EPDM é o melhor polivalente para utilização no exterior. O silicone é imbatível para temperaturas extremas e higiene. O neopreno estabelece um equilíbrio entre resistência e preço acessível. O nitrilo é o melhor em ambientes com muito óleo.

Esta tabela fornece uma visão geral - mas a seleção de materiais nunca deve ser feita isoladamente. De seguida, explicar-lhe-ei como aplicar estes conhecimentos aos processos de conformação do mundo real.

Selecionar por aplicação

Quando se trata de selecionar materiais de borracha para extrusão ou moldagem, descobri que é mais eficaz concentrar-se primeiro na aplicação - e depois trabalhar de trás para a frente até ao material certo. Eis a forma como normalmente oriento os clientes em ambos os processos de moldagem:

Para perfis de borracha extrudida (por exemplo, vedantes, tubos, juntas)

EPDM - A escolha para o exterior e resistente às intempéries

Se estiver a construir algo que irá viver no exterior - como vedantes de portas de automóveis ou juntas de condutas HVAC - o EPDM é normalmente a minha primeira recomendação.

- Aplicações ideais: Vedantes de janelas, tubos exteriores, flanges de ventilação

- Porque é que funciona: O EPDM resiste muito melhor aos raios UV, ao ozono e às condições climáticas extremas do que a maioria das borrachas. Além disso, mantém-se flexível em condições de frio, o que o torna ideal para climas com variações de temperatura.

- Vantagem em termos de custos: Entre as quatro borrachas, o EPDM é a mais económica para a extrusão.

O EPDM é a minha escolha para perfis de construção e AVAC que precisam de suportar anos de luz solar e chuva sem rachar.

Silicone - O desempenho a alta temperatura e seguro para alimentos

O silicone destaca-se quando a higiene ou o calor são as suas principais preocupações. Recomendo-o frequentemente para as indústrias alimentar, médica e eletrónica.

- Aplicações ideais: Tubagem de qualidade alimentar, mangueiras de transferência médica, vedantes de portas de fornos

- Porque é que funciona: Oferece uma resistência térmica inigualável (até 230°C) e é inerte, o que significa que não reage com alimentos ou produtos químicos.

- Limitações: O silicone pode ser mais caro e mais macio do que outras borrachas, pelo que pode não se adequar a todos os perfis estruturais.

Escolho a extrusão de silicone quando a conformidade regulamentar e a esterilidade não podem ser comprometidas.

Neoprene - O desempenho equilibrado para perfis industriais

Quando não existe nem calor extremo nem exposição a óleos agressivos, o neopreno oferece uma solução intermédia.

- Aplicações ideais: Coberturas de cabos, guarnições de proteção, faixas de proteção contra as intempéries

- Porque é que funciona: Equilibra resistência física, retardamento de chama moderado e alguma resistência química.

- Sugestão de processamento: O neopreno é bem extrudido em formas complexas com uma resistência mecânica decente.

O neopreno é versátil para utilização industrial geral - aguenta-se sem gastar muito.

Para peças de borracha moldada (por exemplo, ilhós, anéis de vedação, tampas de proteção)

Nitrilo (NBR) - O cavalo de batalha resistente ao óleo

Se o seu componente entrar em contacto com óleos, combustíveis ou fluidos hidráulicos, nada supera o nitrilo. É a escolha mais comum em aplicações automóveis e de maquinaria.

- Aplicações ideais: Vedantes de óleo, tampas de combustível, juntas de motor

- Porque é que funciona: O NBR resiste aos hidrocarbonetos sem se degradar, mantendo-se flexível.

- Eficiência de custos: É uma das borrachas moldáveis de mais baixo custo com uma resistência fiável ao óleo.

Raramente recomendo outra coisa que não seja nitrilo quando a exposição ao óleo é uma preocupação - simplesmente funciona.

Neopreno - A escolha industrial versátil

O neopreno brilha novamente em peças moldadas onde é necessário um equilíbrio entre força, amortecimento e resistência à chama.

- Aplicações ideais: Almofadas anti-vibração, caixas moldadas, tampas

- Porque é que funciona: Resiste à deformação, tem boa estabilidade química e resiste ao stress físico.

O neopreno moldado tem um bom desempenho em ambientes que exigem tanto resistência como flexibilidade.

Silicone - A melhor opção para aplicações sensíveis

O silicone é frequentemente a minha recomendação quando a precisão e a pureza são mais importantes do que o custo.

- Aplicações ideais: Componentes para dispositivos médicos, tampões para salas limpas, vedantes de qualidade farmacêutica

- Porque é que funciona: É biocompatível, elástico e mantém a sua forma após repetidos ciclos de esterilização.

- Nota: As peças moldadas em silicone requerem um manuseamento cuidadoso durante a cura para evitar defeitos.

Para a indústria farmacêutica e os cuidados de saúde, oriento sempre os clientes para o silicone moldado - é a aposta mais segura em termos de conformidade e segurança.

![]()

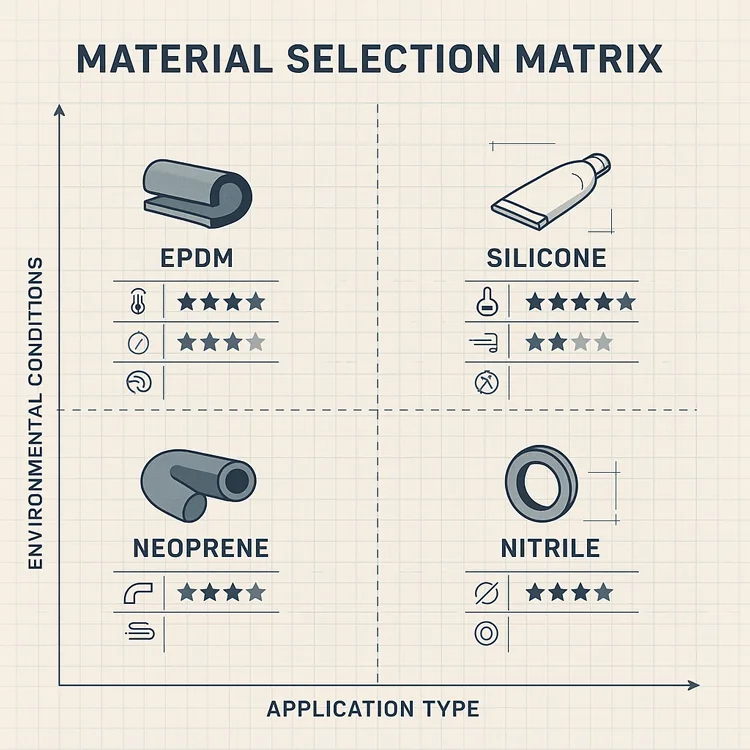

Como escolher o material correto

Quando os clientes me perguntam: "Que borracha devo usar?" Normalmente, devolvo-lhes a pergunta com uma lista de verificação. A resposta correta não tem apenas a ver com as propriedades do material - tem a ver com ambiente de utilização, necessidades regulamentares e prioridades de desempenho.

Considerações fundamentais para os seus clientes

Antes de selecionar uma borracha, deve esclarecer alguns aspectos não negociáveis. Eis o que eu oriento cada cliente a refletir:

- Gama de temperaturas

O produto será sujeito a frio glacial, calor seco ou alterações térmicas rápidas?

Escolha Silicone para calor extremo; EPDM para tempo frio. - Exposição a óleos, produtos químicos ou combustíveis

A borracha vai entrar em contacto com lubrificantes, combustíveis, ácidos ou solventes?

O nitrilo (NBR) é o melhor para lidar com óleos. O neopreno oferece uma resistência química moderada. - Resistência aos raios UV, ao ozono e às intempéries

O produto é utilizado ao ar livre ou num ambiente com elevado teor de ozono?

O EPDM e o silicone resistem excecionalmente bem ao envelhecimento ambiental. - Tensões mecânicas e retenção da forma

Será que se flexiona constantemente, ou deve manter uma forma rígida?

O neopreno é durável sob tensão. O silicone mantém a forma ao longo dos ciclos. - Certificações ou necessidades de conformidade

O produto é utilizado em aplicações alimentares, farmacêuticas ou médicas?

Apenas o silicone de qualidade FDA cumpre a maioria das normas de higiene.

Dica rápida: Quanto maior for o número de condições a que uma peça é exposta, mais crítica se torna a seleção do material.

Tabela de comparação: Aplicação vs. Ajuste do material

| Cenário do sector | Melhor material | Método de moldagem | Notas |

|---|---|---|---|

| Fita de proteção contra intempéries para exterior | EPDM | Extrusão | Excelente resistência aos raios UV/ozono, rentável |

| Tubo de transferência de qualidade alimentar | Silicone | Extrusão | Compatível com a FDA, estabilidade a altas temperaturas |

| Junta do depósito de combustível | Nitrilo (NBR) | Moldagem | Excelente resistência ao óleo |

| Passagem de cabos | Neopreno | Moldagem | Desempenho equilibrado, resistência química |

| Almofada de isolamento de vibrações HVAC | Neopreno | Moldagem | Resistente e compressível |

| Vedação da porta do forno | Silicone | Extrusão | Suporta até 230°C, mantém a flexibilidade |

| Vedante de óleo do motor | Nitrilo (NBR) | Moldagem | Acessível, alto desempenho em zonas lubrificadas |

Esta matriz de decisão ajudou muitos dos meus clientes a restringir com confiança as suas escolhas de materiais. Mas, por vezes, são necessários exemplos do seu próprio sector para selar realmente a decisão.

Recomendações do mundo real baseadas em tipos de clientes

Ao longo dos anos, trabalhei com centenas de compradores, engenheiros e OEMs de diversos sectores. Embora os principais materiais de borracha não mudem, a escolha certa depende frequentemente do desempenho específico do sector e das necessidades regulamentares. Eis algumas recomendações do mundo real que faço frequentemente a diferentes tipos de clientes:

Fabricantes de construção e AVAC

Exemplos de produtos: Vedantes EPDM, mangas de tubos de neopreno, conectores de condutas

- Porquê EPDM? Resiste de forma brilhante em ambientes exteriores. Os compradores de vedantes para portas e janelas no sector da construção optam normalmente pelo EPDM extrudido devido à sua resistência aos raios UV e flexibilidade, mesmo após anos de exposição solar.

- Porquê Neoprene? Para mangas de condutas flexíveis ou componentes de isolamento em AVAC, o neopreno moldado ou extrudido funciona bem devido à sua resistência às chamas e tenacidade.

"Se os seus produtos forem colocados em telhados, expostos aos elementos, o EPDM é o seu melhor amigo."

Compradores de equipamento médico e alimentar

Exemplos de produtos: Tubos de silicone, rolhas moldadas, juntas sanitárias

- Porquê silicone? Não há material mais seguro ou mais compatível. Quer esteja a extrudir tubos para bombas peristálticas ou a moldar tampas para frascos farmacêuticos, o silicone de qualidade médica preenche todos os requisitos: biocompatibilidade, esterilidade e resistência térmica.

- Dica de bónus: Verifique sempre se o seu fornecedor pode fornecer Certificados FDA ou USP Classe VI quando encomendar para uso médico ou alimentar.

"Para zonas higiénicas, digo aos clientes: Não se comprometam - optem por silicone certificado.

Clientes de sistemas automotivos e hidráulicos

Exemplos de produtos: Vedantes de óleo de nitrilo, suportes anti-vibração de neopreno

- Porquê Nitrilo? É a norma da indústria para tudo o que envolva óleo, massa lubrificante ou combustíveis. A maioria dos componentes moldados do compartimento do motor, desde ilhós a anéis de vedação, é melhor fabricada em NBR.

- Porquê Neoprene? Para peças sujeitas a movimento e tensão mecânica - como suportes de motor ou blocos de amortecedores - a resistência à compressão e a resistência química moderada do neopreno são uma solução sólida.

"Se entrar em contacto com óleo ou combustível, é NBR. Se precisar de levar uma tareia, opte pelo Neoprene."

Não se trata apenas de combinações de materiais - são combinações comprovadas pela indústria que podem poupar tempo, reduzir as falhas de produtos e garantir a conformidade desde o início.

Conclusão

Escolher a borracha certa = desempenho a longo prazo

As peças de borracha podem parecer pequenas no âmbito do seu produto global - mas muitas vezes têm a maior responsabilidade: vedar fugas, proteger sistemas sensíveis ou suportar a exposição aos elementos. Ao longo dos anos, tenho visto como a a escolha errada do material conduz a juntas fissuradas, certificações falhadas ou substituições prematuras-Tudo isto custa muito mais do que um material melhor alguma vez custaria.

É por isso que estou sempre a insistir: Comece pela sua aplicação e depois escolha o seu material em conformidade.

Aqui está uma rápida recapitulação do que aprendeste:

- EPDM: Ideal para perfis exteriores e expostos às intempéries.

- Silicone: Ideal para altas temperaturas e ambientes higiénicos.

- Neopreno: Um produto versátil tanto em formas moldadas como extrudidas.

- Nitrilo (NBR): Incomparável quando se trata de óleo, massa lubrificante ou combustível.

Quer esteja a conceber vedantes HVAC, tubos de qualidade alimentar ou juntas para automóveis, existe uma combinação perfeita de materiais - e eu estou aqui para o ajudar a encontrá-la.

Se não tiver a certeza de qual o material mais adequado para o seu projeto, não hesite em contactar-nos. Em KINSOE, oferecemos extrusão e moldagem de borracha por encomendaA nossa empresa é uma empresa de serviços, apoiada por apoio de engenharia, conhecimentos regulamentares e mais de 20 anos de experiência em todos os sectores.

Vamos certificar-nos de que os seus componentes de borracha funcionam - não só hoje, mas também nos próximos anos. Contacto agora para uma recomendação personalizada.

Referências: