1. Introdução

A borracha de silicone é um material incrivelmente versátil, conhecido pela sua capacidade de resistir a condições extremas e pela sua vasta gama de aplicações. Desde dispositivos médicos a componentes automóveis, a produção de peças de silicone envolve múltiplos processos, cada um concebido para produzir componentes com qualidades específicas. Mas quais são os principais processos de produção de peças de silicone?

Expandir: O que é a borracha de silicone? Propriedades, aplicações e benefícios explicados

A resposta a esta questão reside na compreensão das duas principais formas de silicone: silicone sólido (HTV) e silicone líquido (LSR)cada um dos quais requer técnicas de fabrico diferentes. O processo escolhido influencia diretamente as caraterísticas do material e a sua adequação a diferentes aplicações. Por exemplo, as peças concebidas para resistir a altas temperaturas - como vedantes para motores de automóveis - requerem silicone sólido, enquanto os dispositivos médicos, como cateteres exigem a precisão e a pureza oferecidas pelo silicone líquido.

O processo de produção desempenha um papel crucial na determinação do desempenho e da durabilidade do produto final. Neste artigo, vamos explorar estes processos em pormenor, comparando os métodos utilizados para silicone sólido e líquido, bem como técnicas especializadas, ao mesmo tempo que fornecemos exemplos do mundo real para ilustrar o impacto destas escolhas no desempenho do produto.

![]()

Q1: Por que a produção de peças de silicone é dividida em duas categorias: Sólido e Líquido?

As peças de silicone são produzidas utilizando duas formas distintas de borracha de silicone: silicone sólido (HTV) e silicone líquido (LSR). A classificação em categorias sólidas e líquidas baseia-se tanto na estado físico do silicone e o mecanismo de vulcanização envolvidos no processo de fabrico.

1. Classificação com base na forma física:

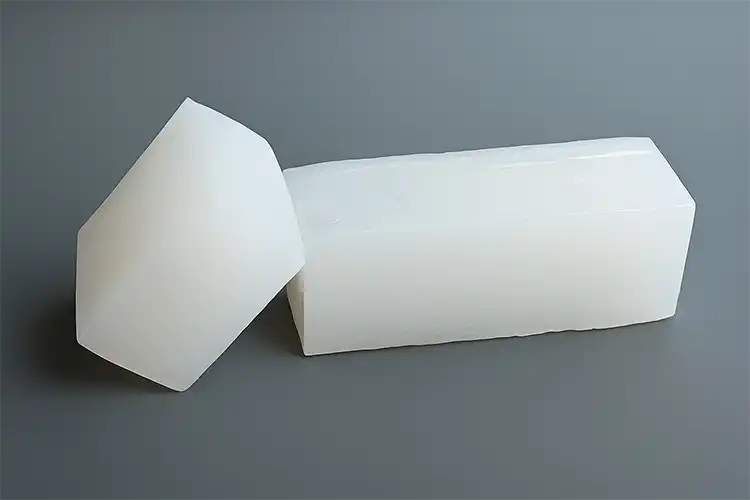

- Silicone sólido (HTV) é uma borracha que é normalmente fornecida em blocos pré-compostos, que são depois moldados durante o processo de produção. A sua consistência é menos fluida e mais rígida.

- Silicone líquido (LSR)por outro lado, é um sistema de dois componentes que permanece no estado líquido até ser misturado e curado. Esta natureza líquida permite processos de moldagem mais precisos e complexos.

- Silicone sólido sofre cura por peróxidoO processo de vulcanização a alta temperatura envolve calor e peróxido para criar ligações cruzadas entre as moléculas de silicone. Este processo é normalmente efectuado a temperaturas entre 150-200°C.

- Silicone líquido utilizações cura por adição catalisada por platinaque ocorre a temperaturas mais baixas (cerca de 170°C), permitindo uma cura mais rápida e moldes mais complexos, ideais para peças de precisão como cateteres médicos.

As diferenças na forma física e nos mecanismos de vulcanização conduzem a variações na dureza, elasticidade e adequação do produto final a aplicações específicas. Por exemplo, Silicone HTV tende a ser mais durável e adequado para aplicações de alta tensão, como vedações e juntas, enquanto Silicone LSR é mais adequado para aplicações que exigem maior precisão e limpeza, como peças médicas ou de qualidade alimentar.

Eis uma comparação entre os dois tipos de silicone:

| Caraterísticas | Silicone sólido (HTV) | Silicone líquido (LSR) |

|---|---|---|

| Estado da matéria-prima | Sólido, pré-composto | Líquido, sistema de duas partes |

| Dureza típica | Costa A 30-70 | Costa A 10-40 |

| Principais aplicações | Selos, botões | Tetinas para bebés, tubos médicos |

A escolha entre HTV e LSR depende em grande medida da aplicação pretendida para o produto, bem como da velocidade de produção, precisão e propriedades do material necessárias.

Q2: Quais são os principais processos de produção de silicone sólido (HTV)?

A borracha de silicone sólida (HTV) é amplamente utilizada para aplicações em que a durabilidade e a resistência a altas temperaturas são essenciais, como em vedações e juntas. Existem vários processos de produção chave utilizados para fabricar componentes de silicone sólido, incluindo moldagem por compressão, moldagem por extrusão, calandrageme moldagem por transferência.

- Moldagem por compressão:

- Visão geral do processo: A moldagem por compressão é um dos métodos mais comuns para produzir peças de silicone sólidas. O processo começa por misturar e pré-formar o material de silicone. Este material pré-formado é então colocado numa cavidade do molde e sujeito a um calor elevado (150-200°C) durante 5-10 minutos, permitindo que o silicone cure. Uma vez curada, a peça é retirada do molde.

- Exemplo: Botões de silicone-Após a moldagem, qualquer excesso de material (flash) à volta dos bordos do botão deve ser aparado para garantir um acabamento suave. Este processo é fundamental para obter peças consistentes e de alta qualidade.

- Moldagem por extrusão:

- Equipamento essencial: Este método utiliza uma máquina extrusora, que força o material de silicone através de um molde para formar formas contínuas, tais como tubos e vedantes de silicone. Após a extrusão, o material é curado num forno para finalizar a sua forma e propriedades.

- Aplicação: Vedantes de silicone-O processo de extrusão permite a produção de perfis personalizados com dimensões consistentes. A conceção da matriz de extrusão afecta diretamente o perfil final e a geometria da secção transversal da junta.

- Calandragem:

- Detalhes do processo: Na calandragem, a borracha de silicone sólida é passada através de uma série de rolos para formar folhas ou películas de silicone. Os rolos são aquecidos a temperaturas específicas para garantir que o material é uniformemente espalhado e curado. Este processo é frequentemente utilizado para aplicações industriais de silicone, tais como folhas de silicone para isolamento.

- Considerações técnicas: O controlo adequado da temperatura dos rolos é essencial para garantir que a espessura da folha é uniforme e que o silicone mantém as suas propriedades.

- Moldagem por transferência:

- Vantagens: A moldagem por transferência é adequada para peças que requerem inserções metálicas ou caraterísticas complexas, tais como vedantes para automóveis. O material de silicone é transferido para uma cavidade do molde que já foi pré-aquecida, e a peça é então curada.

- Exemplo: Vedantes para automóveis-Este processo garante que o silicone adere bem às inserções metálicas, proporcionando uma vedação duradoura e de elevado desempenho.

Cada um destes processos permite aos fabricantes adaptar as propriedades do silicone sólido para satisfazer requisitos de design específicos, tornando-o ideal para aplicações em indústrias que exigem durabilidade, flexibilidade e resistência a condições extremas.

![]()

Q3: Quais são os principais processos de produção de silicone líquido (LSR)?

A borracha de silicone líquida (LSR) é conhecida pela sua precisão e versatilidade, especialmente em indústrias que exigem peças altamente complexas e limpas. Os principais processos de produção de LSR são Moldagem por injeção de líquidos (LIM) e Fundição Moldagem.

- Moldagem por injeção de líquidos (LIM):

- Processo completo: LIM é o método mais comum utilizado para fabricar peças de silicone líquido. As duas partes de LSR (componentes A e B) são misturadas com precisão num sistema de dosagem, garantindo a proporção correta. O material misturado é então injetado numa cavidade do molde sob pressão (tipicamente 1-10 MPa). O silicone é rapidamente curado a temperaturas de cerca de 170°C durante 10-30 segundos. Após a cura, o molde abre-se e a peça acabada é retirada.

- Equipamento principal: LIM requer equipamento especializado, incluindo bombas doseadoras de precisão para misturar, moldes para câmaras frigoríficas reduzir o desperdício de materiais, e sistemas de injeção automatizados para manter a coerência.

- Exemplo: Cateteres médicos-Os cateteres multi-cavidades são produzidos com elevada precisão utilizando LIM. A injeção rápida e o processo de cura asseguram que as peças são uniformes, limpas e isentas de quaisquer partículas contaminantes.

- Fundição Moldagem:

- Fundição manual: Na produção em pequena escala, o LSR pode ser vertido manualmente em moldes. Este método é frequentemente utilizado para produção personalizada ou em pequenos lotes. O silicone é vertido num molde que foi pré-tratado com um agente de libertação e a peça é curada à temperatura ambiente ou numa câmara de aquecimento, dependendo dos requisitos.

- Fundição industrial: Para a produção em grande escala, a fundição industrial utiliza sistemas robóticos para automatizar o vazamento de LSR em moldes. Isto é frequentemente utilizado para produtos como juntas de silicone grandesA utilização de um sistema de proteção contra a corrosão, onde a consistência da espessura e das propriedades do material é fundamental.

- Vantagens do processo: A fundição é altamente versátil, permitindo formas complexas e a capacidade de produzir várias peças de uma só vez, tornando-a eficiente para grandes séries de componentes de silicone mais simples.

A escolha entre LIM e fundição depende em grande parte da complexidade e da escala do produto. A LIM é ideal para peças de alta precisão e produção em massa, enquanto a fundição oferece flexibilidade para projectos personalizados ou produção de menor volume.

Q4: Existem algumas técnicas especiais de produção de silicone para além do sólido e do líquido?

Para além dos processos tradicionais de silicone sólido e líquido, vários técnicas especializadas surgiram para satisfazer as crescentes exigências das indústrias modernas. Estas técnicas permitem a produção de componentes de silicone únicos que oferecem propriedades avançadas ou são produzidos de formas que os métodos tradicionais não conseguem alcançar.

- Impressão 3D de silicone:

- Tipos de tecnologia: São utilizados dois métodos principais na impressão 3D de peças de silicone: fotopolimerização (por exemplo, a impressão 3D elastomérica da Carbon) e à base de extrusão impressão. A fotopolimerização utiliza a luz para curar o silicone num processo camada a camada, enquanto a impressão baseada na extrusão extrude o material de silicone através de um bocal.

- Limitações: Apesar da sua inovação, as peças de silicone impressas em 3D apresentam geralmente uma resistência inferior à do silicone moldado tradicionalmente. Além disso, o pós-processamento pode ser complexo e demorado, exigindo etapas como a cura e o acabamento para alcançar as propriedades desejadas do material.

- Silicone de vulcanização à temperatura ambiente (RTV):

- RTV-1 (monocomponente): O RTV-1 cura quando exposto à humidade do ar, o que o torna ideal para aplicações como selantes e adesivos. Este tipo de silicone é normalmente utilizado nas indústrias da construção e automóvel.

- RTV-2 (dois componentes): O RTV-2 é um sistema de dois componentes que cura após a mistura. É amplamente utilizado para fazer moldes e outras peças personalizadas que requerem um tempo de cura rápido e formas precisas.

- Silicone espumado:

- Processo: O silicone espumado é produzido através da adição de agentes de expansão químicos (como a azodicarbonamida) ao composto de silicone. Quando aquecidos, os agentes de expansão libertam gás, criando uma estrutura de espuma dentro do silicone.

- Aplicações: Silicone espumado é leve e compressível, o que o torna ideal para aplicações que requerem amortecimento ou isolamento térmico, como em juntas ou vedantes almofadados.

Estas técnicas especializadas expandem as capacidades de fabrico de silicone, permitindo às empresas produzir componentes com propriedades únicas, tais como baixa densidade, elevada elasticidade, ou geometrias complexas.

Q5: Como escolher o melhor processo de produção para o meu produto?

Escolher o melhor processo de produção para as suas peças de silicone é essencial para garantir que o produto final satisfaz ambos os requisitos. requisitos de desempenho e objectivos de custos. Segue-se um quadro de tomada de decisões para o orientar na seleção do processo adequado à sua aplicação.

- Tamanho do lote:

- Para produção de pequenos lotes, processos como moldagem por compressão e Fundição de RTV são frequentemente mais adequados devido aos seus custos de instalação mais baixos e à sua flexibilidade.

- Para produção em grandes lotesmétodos como LIM e moldagem por extrusão tornaram-se mais rentáveis, uma vez que oferecem uma produção a alta velocidade com uma qualidade consistente.

- Precisão:

- LIM é a melhor escolha para peças que requerem alta precisão com tolerâncias apertadas, como as utilizadas em dispositivos médicos ou eletrónica de consumo, em que a precisão é fundamental.

- Para peças que não requerem tolerâncias extremamente apertadas (por exemplo, vedantes ou juntas para automóveis), moldagem por compressão pode ser suficiente, uma vez que oferece uma solução mais económica.

- Considerações sobre os custos:

- Moldes LIM tendem a ter custos iniciais mais elevados, mas oferecem uma elevado nível de precisão e são adequados para produção em massa. Este método é ideal para produzir grandes quantidades de peças complexas como os dispositivos médicos ou a eletrónica de consumo.

- Moldagem por compressão tem custos de ferramentas mais baixos, tornando-o uma melhor opção para tiragens de médio volume ou partes que são menos complexo.

- Avaliação comparativa do sector:

- Para sectores como eletrónica de consumo, LIM é frequentemente o método preferido devido à sua capacidade de satisfazer os elevados requisitos de precisão e limpeza necessário para peças como botões, vedantes e componentes de dispositivos portáteis.

- No indústria automóvel, processos como moldagem por compressão e moldagem por transferência são frequentemente utilizados devido à resistência a altas temperaturas necessário para vedantes e juntas de automóveis.

Tendo em conta o tamanho do lote, a precisão e o custo, pode escolher o método de produção ideal para as suas peças de silicone.

![]()

3. Conclusão

A variedade de processos de produção de silicone disponíveis atualmente permite aos fabricantes produzir peças adaptadas a necessidades específicas numa vasta gama de indústrias. Desde peças de silicone sólido (HTV) utilizadas em ambientes de alta temperatura, como vedantes para automóveis, a componentes de silicone líquido (LSR) cruciais em aplicações médicasEstes processos permitem precisão, durabilidade e flexibilidade.

A introdução de técnicas especializadas, tais como Impressão 3D de silicone e silicone espumadoA empresa de silicone da Microsoft, Inc., expandiu ainda mais os limites do que é possível no mundo do fabrico de silicone, oferecendo soluções inovadoras para peças personalizadas que requerem propriedades de material únicas. Quer necessite de componentes médicos de precisão ou vedações industriais de alto desempenhoAo compreender as diferenças entre estes métodos, pode selecionar o processo de produção mais adequado para o seu produto.

À medida que as indústrias evoluem e a procura de peças de silicone avançadas aumenta, a capacidade de escolher o método de produção correto torna-se ainda mais crítica. Considere a aplicação da sua peça, o volume de produção, a precisão necessária e o orçamento ao tomar a sua decisão. E se não tiver a certeza sobre qual o processo que melhor se adequa ao seu projeto, não hesite em contactar um fabricante de silicone especializado para obter orientação.

Está pronto para escolher o melhor processo de produção para o seu próximo projeto de silicone? Contacto hoje para discutir as suas necessidades e encontrar a solução perfeita para dar vida ao seu projeto.

Referências: