1. Introdução

A tecnologia de vedação da bomba de vácuo desempenha um papel decisivo no desempenho, fiabilidade e vida útil dos sistemas de vácuo modernos. Quer seja utilizado no fabrico de semicondutores, no processamento químico, em instrumentos analíticos ou no fabrico de energia limpa, um sistema de vedação bem concebido é a base para manter a estabilidade da pressão e a integridade do processo.

Os vedantes não são apenas barreiras mecânicas. Em aplicações de vácuo, eles devem atingir taxas de vazamento extremamente baixas, suportar condições químicas ou térmicas severas e permanecer estáveis durante longos ciclos operacionais. A seleção da tecnologia de vedação correta requer uma visão holística de múltiplos factores de engenharia - incluindo o nível de vácuo, as propriedades dos meios, a compatibilidade dos materiais, a geometria, as práticas de instalação e as estratégias de manutenção.

Este artigo fornece uma visão geral abrangente e centrada na engenharia da tecnologia de vedação de bombas de vácuo, estruturado para apoiar o pessoal técnico, os projectistas de equipamento e os engenheiros de manutenção. Abrange:

- Fundamentos do vácuo e das fugas - como os vedantes influenciam a pressão de base, o comportamento de libertação de gases e os tempos de bombagem.

- Classificação dos métodos de selagem - tecnologias de selagem estática e dinâmica, os seus princípios e casos de utilização típicos.

- Seleção de materiais - elastómeros, plásticos, metais e revestimentos, com orientações sobre a compatibilidade química e térmica.

- Quadro de seleção de selos - uma abordagem sistemática para escolher a solução de vedação correta com base nas condições de utilização e no custo do ciclo de vida.

- Melhores práticas de instalação e manutenção - desde a conceção de ranhuras e acabamento de superfícies até à monitorização e manutenção preditiva.

- Considerações específicas do sector - respondendo às necessidades de indústrias como o fabrico de semicondutores, o processamento químico e a biofarmacêutica.

- Tendências modernas e tecnologias emergentes - incluindo vedantes magnéticos de fluidos, monitorização inteligente e revestimentos avançados.

Ao longo do artigo, são fornecidas ferramentas práticas de engenharia, como tabelas de compatibilidade, árvores de decisão e estudos de caso, para fazer a ponte entre a teoria e a aplicação. O objetivo é ajudá-lo:

- Compreender como a tecnologia de selagem afecta o desempenho do sistema de vácuo.

- Selecionar os materiais e concepções corretos para requisitos de processo específicos.

- Implementar melhores práticas de instalação, funcionamento e manutenção.

- Adotar tecnologias modernas para aumentar o tempo de atividade e reduzir o custo do ciclo de vida.

Uma estratégia de vedação robusta não se limita a evitar fugas - é a pedra angular de controlo do processo, qualidade do produto e eficiência operacional.

2. Fundamentos da medição de vácuo e fugas

A compreensão de como as vedações interagem com um ambiente de vácuo começa com uma sólida compreensão da ciência do vácuo e dos mecanismos de fuga. Ao contrário dos sistemas de pressão, onde a fuga de fluido é visível e muitas vezes abrupta, as fugas de vácuo podem ser microscópicas, insidiosas e altamente consequentes. Mesmo uma pequena imperfeição na interface de vedação pode comprometer o tempo de bombeamento, a estabilidade do sistema e a limpeza do processo.

2.1 Gamas de vácuo e suas implicações para a selagem

Os níveis de vácuo são tipicamente categorizados de acordo com a pressão absoluta no sistema. Cada gama impõe diferentes exigências de vedação em termos de materiais, tolerância de desgaseificação e taxas de fuga permitidas:

| Gama de vácuo | Pressão absoluta (Pa) | Aplicações típicas | Tipos comuns de vedantes |

|---|---|---|---|

| Vácuo bruto | 10⁵ - 10² Pa | Transporte pneumático, secagem, embalagem a vácuo | O-rings de elastómero, juntas, vedantes de óleo, vedantes de embalagem |

| Alto vácuo | 10² - 10-³ Pa | Instrumentos analíticos, câmaras de processo | O-rings (FKM, FFKM), juntas metálicas, vedantes mecânicos |

| Vácuo ultra-alto (UHV) | 10-³ - 10-⁹ Pa | Ferramentas para semicondutores, análise de superfícies, aceleradores de partículas | Vedantes metálicos (flanges CF, anéis C), juntas soldadas |

| Extremo/UHV+ | < 10-⁹ Pa | Simulação espacial, investigação avançada | Vedantes totalmente metálicos, juntas soldadas, modelos sem elastómeros |

Principais implicações:

À medida que a pressão diminui, o a tolerância a fugas e desgaseificação diminui drasticamenteA tecnologia de ponta, que requer materiais mais estáveis, acabamentos de superfície mais apertados e vedantes não elastoméricos.

2.2 Mecanismos de fuga em sistemas de vácuo

As fugas nos sistemas de vácuo podem ocorrer através de vários mecanismos físicos distintos. Compreender estes mecanismos é crucial para selecionar o tipo de vedante e o método de teste adequados.

- Fugas reais:

Vias diretas (por exemplo, furos, fissuras, má compressão da flange) que permitem a entrada de gás no sistema a partir do ambiente exterior. - Fugas virtuais:

Gás preso em orifícios cegos, acessórios roscados ou superfícies porosas que se dessorvem lentamente ao longo do tempo, imitando uma fuga real. - Permeação:

Difusão molecular de gases através dos próprios materiais de vedação, particularmente elastómeros. Este é um fator dominante em sistemas de vácuo alto e ultra-alto. - Emissão de gases:

Libertação de moléculas de gás adsorvidas ou absorvidas de materiais no interior do sistema. Mesmo que não exista uma "fuga", a libertação de gases aumenta a pressão de base. - Backstreaming:

Migração inversa dos fluidos da bomba (por exemplo, vapor de óleo) para a câmara de vácuo, frequentemente controlada por deflectores ou armadilhas em vez de vedantes.

Cada um destes mecanismos afecta as taxas de fuga globais de forma diferente e alguns não podem ser resolvidos simplesmente apertando os parafusos ou melhorando a compressão das juntas.

2.3 Como os vedantes influenciam o desempenho do vácuo

Os sistemas de vedação influenciam o funcionamento do vácuo de três formas críticas:

- Pressão de base:

Mesmo uma fuga real minúscula pode impedir o sistema de atingir a sua pressão alvo. Por exemplo, a 10-⁷ Pa, uma taxa de fuga de 1 × 10-⁸ Pa-m³/s pode dominar toda a carga de gás. - Tempo de bombagem:

Os vedantes elastoméricos libertam gás e permeabilizam, adicionando uma carga de gás adicional. Isto aumenta o tempo necessário para atingir a pressão desejada e afecta o rendimento. - Limpeza e contaminação:

Alguns materiais de vedação podem libertar voláteis, hidrocarbonetos ou plastificantes, contaminando processos sensíveis como a deposição de película fina ou o fabrico de semicondutores.

2.4 Medição de fugas e métricas

Os engenheiros de vácuo expressam normalmente a fuga utilizando unidades padrão, tais como Pa-m³/s ou sccm (centímetros cúbicos padrão por minuto). Para trabalhos em ultra-alto vácuo, a espetrometria de massa com hélio é a norma de ouro.

- Método de aumento de pressão:

O sistema é isolado e o aumento de pressão ao longo do tempo é registado. Este método é útil para detetar a carga global de gás, mas não para localizar fugas. - Espectrometria de massa com hélio:

Um detetor de fugas de hélio é ligado ao sistema e o hélio é pulverizado à volta dos pontos suspeitos. Podem ser detectadas fugas extremamente pequenas (até 10-¹² Pa-m³/s). - Teste de bolhas e decaimento da pressão:

Mais adequado para vácuo bruto e equipamento industrial. Simples mas menos sensível.

| Método de ensaio | Sensibilidade (Pa-m³/s) | Caso de utilização típico |

|---|---|---|

| Teste de bolhas | ~10-⁵ | Vácuo áspero, controlos grosseiros |

| Decaimento da pressão | ~10-⁶ | Verificação de fugas para fins gerais |

| Espectrometria de massa com hélio | 10-⁹ a 10-¹² | Alto e ultra-alto vácuo, vedações críticas |

2.5 Normas e taxas de fuga aceitáveis

Os níveis de fuga aceitáveis dependem muito da aplicação:

- Sistemas de vácuo bruto: até 10-⁶ Pa-m³/s por junta pode ser aceitável.

- Sistemas de alto vácuo: requerem frequentemente valores inferiores a 10-⁸ Pa-m³/s.

- Sistemas UHV: normalmente exigem menos de 10-¹⁰ Pa-m³/s, o que só é possível com vedantes metálicos ou juntas soldadas.

As normas relevantes incluem:

- ISO 3567: Deteção de fugas - Princípios gerais.

- ASTM E498/E499: Métodos de ensaio normalizados para ensaios de estanquidade com hélio.

- Diretrizes SEMATECH para sistemas de vácuo de semicondutores.

2.6 Resumo

Uma boa vedação faz mais do que impedir fugas - ela controla a permeação de gases, a libertação de gases e a contaminação durante todo o ciclo de vida de um sistema de vácuo. A seleção dos vedantes deve, portanto, estar em conformidade com:

- Nível de vácuo pretendido,

- Tolerância a fugas,

- Sensibilidade do processo,

- Materiais e geometria.

3. Taxonomia da vedação em sistemas de vácuo

A tecnologia de vedação a vácuo engloba uma vasta gama de configurações concebidas para controlar a entrada de gás e a saída de meios sob pressão reduzida. Ao contrário das vedações de pressão convencionais, as vedações de vácuo têm de impedir o fluxo no direção oposta-do ambiente para o sistema de vácuo - suportando frequentemente longos ciclos de funcionamento, flutuações térmicas e exposição a produtos químicos.

É essencial uma classificação clara dos tipos de vedantes antes de se discutirem designs e materiais específicos.

3.1 Categorias primárias: Vedações estáticas vs. dinâmicas

As vedações em sistemas de vácuo podem ser divididas em duas grandes categorias com base na existência ou não de movimento relativo entre os componentes que unem:

| Tipo | Definição | Localizações típicas | Formas comuns de selos |

|---|---|---|---|

| Vedantes estáticos | Vedação entre dois fixo componentes. | Flanges, tampas, orifícios, interfaces de câmara | O-rings, juntas, vedações metálicas, vedações coladas |

| Vedações dinâmicas | Vedação entre dois componentes com movimento relativo (rotacional ou linear). | Eixos de bombas, agitadores, pistões móveis | Vedantes mecânicos, embalagens, vedantes de óleo, vedantes de gás |

Vedantes estáticos são mais simples e mais robustos, utilizando frequentemente elementos elastoméricos ou metálicos. Podem atingir taxas de fuga extremamente baixas quando corretamente concebidos e instalados.

Vedantes dinâmicosEm contraste, enfrentam desafios adicionais - como o desgaste, o aquecimento por fricção e a manutenção de uma folga de vedação sob movimento - exigindo designs e materiais mais avançados.

3.2 Vedação com contacto vs. sem contacto

Uma segunda classificação considera se as superfícies de vedação estão em contacto físico durante o funcionamento:

- Selos de contacto (por exemplo, O-rings, empanques, faces de vedação mecânica) dependem do contacto físico direto e da pressão da superfície para bloquear a entrada de gás. Proporcionam uma elevada integridade de vedação, mas podem gerar fricção, desgaste ou calor.

- Vedações sem contacto (por exemplo, vedantes de labirinto, vedantes de ranhura em espiral, vedantes de gás seco) criam uma restrição controlada ou película fluida para minimizar as fugas sem contacto direto com a fricção. São ideais para veios de alta velocidade e aplicações que requerem uma longa vida útil ou uma baixa produção de partículas.

| Tipo de vedação | Contacto | Fuga típica | Principais vantagens | Limitações |

|---|---|---|---|---|

| O-ring, junta de vedação | Sim | Muito baixo | Simples, barato, amplamente disponível | Gama térmica limitada, permeação ao longo do tempo |

| Vedação mecânica | Sim | Muito baixo | Controlo preciso, adequado para veios rotativos | Requer uma instalação de precisão e um ambiente limpo |

| Vedação da embalagem | Sim | Moderado | Fácil de manter e substituir | Não adequado para sistemas UHV ou ultra-limpos |

| Vedação em labirinto / espiral | Não | Moderado | Longa duração, baixo desgaste, sem contacto | Não é uma verdadeira vedação estanque; é utilizada como fase secundária ou tampão |

| Vedação de gás seco | Não | Baixo | Capacidade de alta velocidade, fuga mínima | Requer um fornecimento de gás limpo, sistemas de controlo mais complexos |

3.3 Vedantes de contenção primários vs. secundários

Muitos sistemas de vácuo modernos utilizam vedação em várias fases estratégias para equilibrar o desempenho, a fiabilidade e o custo:

- Vedantes primários constituem a principal barreira entre o vácuo e o ambiente. O seu desempenho afecta diretamente a pressão de base do sistema e o nível de contaminação.

- Selos secundários (ou tampão) funcionam como proteção de reserva ou controlam o fluxo de contaminação. Estes podem ser utilizados para captar pequenas fugas do selo primário ou para introduzir gases de barreira inertes.

Por exemplo:

- A vedação mecânica num eixo rotativo pode ser emparelhado com um vedação de labirinto no exterior como tampão.

- A Flange CF com uma junta de cobre (primária) pode ser complementada com um anel em O de elastómero vedação da tampa (secundária) para simplificar a manutenção.

Esta abordagem em camadas melhora tanto segurança operacional e facilidade de serviço.

3.4 Configurações especiais na engenharia de vácuo

Determinadas configurações de vedação são normalmente encontradas em sistemas de vácuo especializados:

- Vedantes de flange: Utilizado em juntas fixas. Os sistemas normalizados como o ISO-KF, ISO-K e CF dominam a engenharia de vácuo, oferecendo um desempenho previsível e componentes normalizados.

- Selos da janela de visualização: Utilizados em câmaras com acesso ótico. Estas utilizam frequentemente vedantes metal-vidro ou metal-cerâmica com juntas soldadas para compatibilidade UHV.

- Vedantes do veio: Aplicado em bombas rotativas, misturadores e passagens. Pode utilizar vedantes mecânicos, de gás seco ou de fluido magnético.

- Juntas soldadas ou brasadas: Utilizados em montagens permanentes ou UHV em que a fuga zero e a baixa libertação de gases são fundamentais. Não se trata tecnicamente de "vedantes" no sentido de substituíveis, mas fazem parte da taxonomia dos vedantes.

3.5 Considerações sobre a seleção do tipo de vedante

A escolha do tipo de vedação adequado depende de vários parâmetros operacionais:

- Nível de vácuo: Um vácuo mais elevado exige menos fugas e libertação de gases, exigindo frequentemente soluções metálicas ou sem contacto.

- Moção: Os vedantes dinâmicos requerem um design e materiais avançados.

- Estratégia de manutenção: Os vedantes estáticos são mais fáceis de reparar; os vedantes dinâmicos requerem procedimentos mais complexos.

- Sensibilidade à contaminação: As aplicações de semicondutores e analíticas excluem frequentemente os elastómeros permeáveis.

- Temperatura e pressão de funcionamento: Definir os limites dos materiais e a conceção estrutural.

- Custo e vida útil: O equilíbrio entre desempenho e custo de manutenção é crucial em ambientes industriais.

3.6 Resumo

A tecnologia de selagem a vácuo abrange desde O-rings de elastómero simples para vedantes avançados de gás seco e de fluido magnético.

Uma classificação estruturada - por estática vs. dinâmica, contacto vs. sem contacto, e contenção primária vs. secundária - fornece um quadro lógico para a seleção de métodos de vedação adequados.

4. Tecnologias de vedação estática

As vedações estáticas são a espinha dorsal da maioria dos sistemas de vácuo. Elas formam a barreiras estacionárias e de elevada integridade em flanges, tampas de câmaras, portas e interfaces de instrumentos. Como não ocorre nenhum movimento relativo entre as superfícies de vedação, as vedações estáticas podem atingir taxas de vazamento extremamente baixas - até 10-¹² Pa-m³/s com vedantes metálicos avançados.

Este capítulo examina as principais categorias de vedantes estáticos, considerações de conceção, modos de falha e melhores práticas para obter um desempenho fiável em diferentes níveis de vácuo.

4.1 Vedantes O-Ring

4.1.1 Caraterísticas gerais

Os O-rings são o elemento de vedação estática mais comum em sistemas de vácuo grosso e alto. As suas vantagens incluem:

- Baixo custo e grande disponibilidade de materiais.

- Desenhos simples de ranhuras e flanges.

- Reutilização em muitas aplicações.

- Compatível com uma vasta gama de suportes.

Os O-rings são normalmente feitos de materiais elastoméricos, como FKM, EPDM, NBR ou FFKM, escolhidos de acordo com a resistência química, estabilidade térmica e propriedades de permeação.

4.1.2 Considerações sobre a conceção

Para garantir uma vedação estanque, deve ser instalado um O-ring com controlo compressão (squeeze) contra a sua ranhura. Parâmetros de conceção típicos:

| Parâmetro | Gama recomendada |

|---|---|

| Aperto (axial ou radial) | 15-30% consoante o material e a aplicação |

| Esticar (ID) | ≤ 5% (um valor superior pode causar tensão ou torção) |

| Rugosidade da superfície (Ra) | ≤ 0,8 μm para superfícies de vedação de grau de vácuo |

| Acabamento da ranhura | Sem marcas de maquinagem, riscos ou buracos |

Anéis de reserva podem ser utilizados para diferenciais de pressão mais elevados para evitar a extrusão. Para aplicações UHV, os O-rings são frequentemente alojados em disposições de ranhura dupla ou de bombagem diferencial para controlar a permeação.

4.1.3 Permeação e libertação de gases

Ao contrário dos vedantes metálicos, os O-rings permear moléculas de gásespecialmente os pequenos, como o hélio e o hidrogénio. Este facto limita a sua utilização em sistemas UHV ou ultra-limpos. As taxas de permeação típicas do FKM à temperatura ambiente são de 10-⁷-10-⁶ Pa-m³/s-m.

Para minimizar a libertação de gases:

- Utilizar anéis de vedação cozidos a vácuo ou pré-limpos.

- Evitar lubrificantes com pressões de vapor elevadas.

- Considerar vedantes de elastómero com encapsulamento metálico para interfaces críticas.

4.2 Juntas de vedação

4.2.1 Juntas macias

As juntas macias (por exemplo, PTFE, grafite, PTFE expandido ou materiais compósitos) são comuns em flanges de alto vácuo e de desbaste. Adaptam-se às irregularidades da superfície e proporcionam uma vedação fiável a um custo moderado.

Vantagens:

- Boa resistência química.

- Adequado para aplicações de vácuo moderado.

- Tolerante a pequenas imperfeições da flange.

Limitações:

- Gama de temperaturas limitada.

- Fluência ou fluxo a frio ao longo do tempo, especialmente com PTFE.

- Não é ideal para ciclos de desmontagem repetidos.

4.2.2 Juntas metálicas

Para sistemas de vácuo alto e ultra-alto, juntas metálicas oferecem uma estanquicidade e estabilidade de temperatura inigualáveis. As configurações comuns incluem:

- Flanges CF (ConFlat) com juntas de cobre OFHC - padrão da indústria para UHV.

- Anéis em C e vedantes Helicoflex - vedantes metálicos resilientes para aplicações reutilizáveis ou de carga mais elevada.

- Alumínio prateado ou niquelado ou aço inoxidável para uma resistência química especializada.

Vantagens:

- É possível obter taxas de fuga < 10-¹² Pa-m³/s.

- Excelente desempenho de cozedura (> 200 °C).

- Longa vida útil em aplicações estáticas.

Limitações:

- Custo inicial e binário de instalação mais elevados.

- As juntas de cobre CF são de utilização única (deformam-se plasticamente).

- Sensível a danos na superfície da flange.

4.2.3 Normas de flanges

Três normas principais de flanges dominam a tecnologia de vácuo:

| Tipo de flange | Gama de pressão típica | Vedação típica | Casos de utilização comuns |

|---|---|---|---|

| ISO-KF (NW) | Rude a alto vácuo | O-ring de elastómero | Sistemas de laboratório, pequenas câmaras, ferramentas analíticas |

| ISO-K | Rude a alto vácuo | Junta de elastómero ou macia | Grandes câmaras, sistemas industriais |

| CF | Alto a ultra-alto vácuo | Junta metálica | Semicondutores, investigação UHV, análise de superfícies |

Nota: A escolha do padrão de flange tem um impacto direto na seleção do vedante, na capacidade de temperatura de cozedura e nos procedimentos de manutenção.

4.3 Selos de garantia e outras variantes

As vedações coladas combinam um anilha metálica e lábio de vedação em elastómero vulcanizadoO design compacto é adequado para ligações roscadas ou portas de instrumentos.

Não são normalmente utilizados em UHV, mas são eficazes para serviço em bruto e de alto vácuo em componentes auxiliares, como medidores e passagens.

Variantes:

- Vedantes ligados Dowty® (normalmente elastómero FKM ou NBR).

- Anéis de vedação integrados de metal-elastómero para interfaces de instrumentação.

4.4 Modos de falha das vedações estáticas

Compreender os mecanismos de falha comuns ajuda a evitar períodos de inatividade não planeados:

| Modo de falha | Causa típica | Estratégia de atenuação |

|---|---|---|

| Extrusão / mordidela | Pressão excessiva, conceção deficiente da ranhura | Utilizar anéis de apoio, controlar a compressão, melhorar a ranhura |

| Fluência / relaxamento | Ciclagem térmica, material incompatível | Escolha materiais de baixa fluência, definições de binário adequadas |

| Permeação | Elastómero utilizado em alto vácuo | Utilizar vedantes metálicos ou bombagem diferencial de vedação dupla |

| Danos na superfície | Riscos, sujidade, binário excessivo | Preparação da superfície, controlo do binário, utilização de juntas macias |

| Conjunto de compressão | Sobrecompressão ou tempo de serviço prolongado | Substituir os O-rings envelhecidos, aperto de controlo |

4.5 Melhores práticas para a instalação da vedação estática

- Preparação da superfície:

- Limpar as faces de vedação com toalhetes que não largam pêlos e solvente.

- Verificar se existem riscos ou amolgadelas sob boa iluminação.

- Manuseamento dos selos:

- Utilizar luvas para evitar a contaminação das superfícies com óleos.

- Evitar esticar ou torcer os elastómeros.

- Controlo do binário:

- Utilizar sequências de aperto cruzado para os flanges.

- Siga as especificações de binário do fabricante para evitar deformações.

- Lubrificação (opcional):

- Se necessário, utilizar lubrificantes compatíveis com o vácuo (por exemplo, à base de PFPE).

- Evitar óleos de silicone e hidrocarbonetos em sistemas UHV.

- Cozinhar:

- Ao utilizar elastómeros, pré-cozer em fornos de vácuo para minimizar a libertação de gases.

- No caso de vedantes metálicos, assegurar o assentamento correto antes do ciclo térmico.

4.6 Resumo

As vedações estáticas formam o interfaces de vácuo mais fiáveis e controláveis nos sistemas modernos.

- Anéis de vedação e juntas macias são excelentes para vácuo elevado e áspero.

- Juntas metálicas dominam a UHV devido à sua baixa permeação e capacidade de cozedura.

- O acabamento da superfície, o desenho das ranhuras e o controlo do binário são factores decisivos para obter um desempenho estanque.

5. Tecnologias de vedação dinâmica

As vedações dinâmicas funcionam quando um componente se move em relação a outro - mais frequentemente veios rotativos ou pistões alternativos em bombas de vácuo, agitadores ou passagens.

Ao contrário dos vedantes estáticos, os vedantes dinâmicos têm de manter uma barreira estável sob movimento mecânicofrequentemente a alta velocidade, a temperaturas elevadas ou em ambientes quimicamente agressivos.

A conceção e seleção de vedantes dinâmicos envolve o equilíbrio entre integridade da vedação, resistência ao desgaste, comportamento de fricçãoe vida útil.

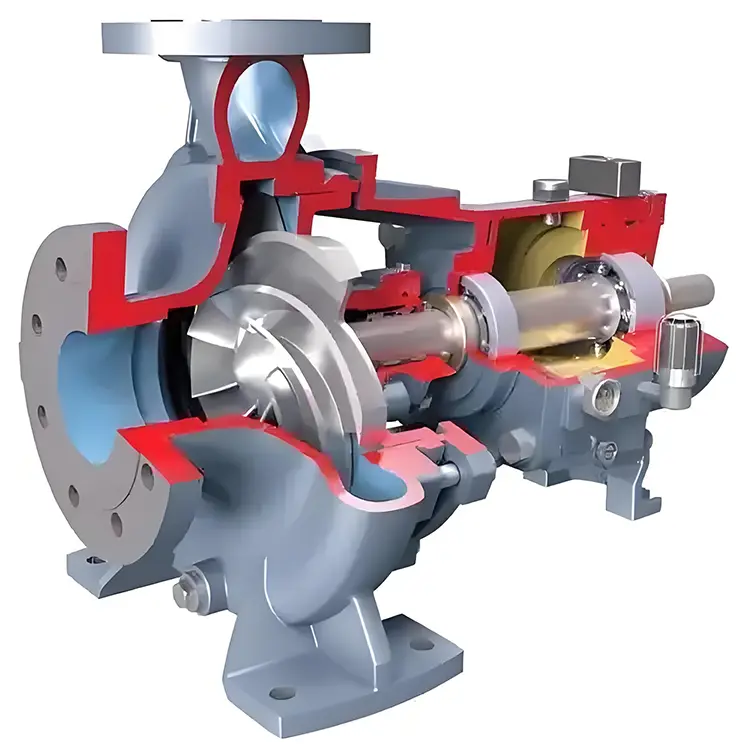

5.1 Vedantes mecânicos

5.1.1 Princípios

A vedação mecânica utiliza o deslizamento relativo de duas faces de vedação maquinadas com precisão - uma fixa e outra rotativa.

Uma mola ou pressão hidráulica mantém o contacto facial, enquanto uma película de fluido muito fina (frequentemente da ordem de 0,1 a alguns micrómetros) lubrifica a interface.

Esta interface controlada proporciona uma fuga extremamente baixa, adequada para muitas aplicações de alto vácuo e de processos limpos.

Componentes principais:

- Anel rotativo (montado no veio)

- Anel fixo (montado em bucim ou caixa)

- Vedantes secundários (O-rings ou foles)

- Sistema de carga hidráulico ou de molas

- Colar de acionamento e parafusos de ajuste

5.1.2 Combinações de materiais da face

A escolha do par de faces correto é crucial para a vida útil da vedação e para o desempenho em termos de fugas.

| Emparelhamento de faces | Caso de utilização típico | Caraterísticas |

|---|---|---|

| SiC vs. Carbono Grafite | Meios limpos e sujos, utilização industrial geral | Baixa fricção, boa resistência ao choque térmico |

| SiC vs. SiC | Meios de alta pressão, abrasivos ou corrosivos | Muito duro, longa duração, menos tolerante a desalinhamentos |

| WC vs. Carbono | Carga mecânica elevada, bombas de vácuo ásperas | Alta resistência, desgaste moderado |

| Faces com revestimento DLC | Processos limpos, semicondutores, baixa produção de partículas | Baixa fricção, inércia química |

5.1.3 Caraterísticas de desempenho

- Taxas de fuga normalmente 10-⁷ - 10-⁹ Pa-m³/sdependendo da configuração.

- Capaz de lidar com velocidades elevadas do veio (> 3.000 rpm) e diferenciais de pressão moderados.

- O funcionamento a seco deve ser evitado: mesmo que por alguns segundos de contacto seco pode danificar as faces dos vedantes.

Aplicações:

Bombas de parafuso secas, bombas de apoio turbomoleculares, equipamento para processos químicos, sistemas criogénicos.

5.2 Vedantes da embalagem

5.2.1 Visão geral

As vedações de embalagem estão entre as mais antigas soluções de vedação dinâmica.

Eles dependem de material de embalagem compressível (por exemplo, grafite, PTFE, fibra de aramida) inseridos numa caixa de empanque à volta do eixo. O compressão axial de um seguidor da glândula traduz-se em pressão de vedação radial.

Vantagens:

- Estrutura simples e económica.

- Fácil de ajustar e substituir.

- Tolerante à excentricidade do veio ou a pequenas imperfeições da superfície.

Limitações:

- Fuga inerente - tipicamente 10-⁵ a 10-⁷ Pa-m³/s.

- Gera calor por fricção; não é adequado para veios de alta velocidade.

- A libertação de gases e o desprendimento de partículas tornam-no inadequado para sistemas ultra-limpos ou UHV.

5.2.2 Melhorias modernas

Os materiais de enchimento modernos incorporam fibra de carbono entrançada, compósitos de PTFE/grafite e anéis de grafite expandida, melhorando a compatibilidade química e a resistência ao desgaste.

Em alguns casos, descarga ou purga de gás é utilizado para controlar a entrada ou reduzir a libertação de gases.

5.3 Vedantes labiais e de óleo

5.3.1 Caraterísticas

Os vedantes labiais (normalmente designados por vedantes de óleo) utilizar um lábio de vedação elastomérico que entra em contacto com o eixo rotativo, suportado por um primavera para manter a tensão.

São largamente utilizados em aplicações de vácuo grosseiro para evitar a entrada de ar e contêm lubrificantes.

| Caraterística | Vedantes labiais |

|---|---|

| Custo | Baixo |

| Fugas | Moderado (~10-⁵ Pa-m³/s típico) |

| Gama de temperaturas | Limitado (tipicamente -30 a 150 °C) |

| Capacidade de velocidade | Moderado |

| Limpeza | Fraco para alto vácuo |

Limitações:

- Elevada permeação através de elastómeros.

- Geração de partículas e libertação de gases.

- Não é adequado para UHV ou ambientes limpos de semicondutores.

5.4 Vedantes de labirinto e de ranhura em espiral

5.4.1 Princípio

Selos de labirinto são sem contacto estruturas mecânicas constituídas por uma série de ranhuras ou câmaras entre o veio e a caixa.

Eles não formam um selo hermético mas criar um caminho tortuoso que restringe o fluxo de gás.

Vedantes de ranhura em espiral utilizam ranhuras helicoidais para criar uma ação de bombagem que impulsiona o gás para fora, melhorando o desempenho a altas velocidades do veio.

Vantagens:

- Desgaste praticamente nulo.

- Longa vida útil.

- Não necessita de lubrificação.

Limitações:

- Não é suficientemente apertado para atuar como vedante primário na maioria dos sistemas de vácuo.

- Geralmente utilizado como selos secundários ou tampões em combinação com vedantes mecânicos ou vedantes secos a gás.

5.4.2 Aplicações típicas

- Passagens rotativas de alta velocidade.

- Bombas turbomoleculares.

- Equipamento rotativo de elevada fiabilidade onde o acesso para manutenção é limitado.

5.5 Vedantes de gás seco

5.5.1 Princípio de funcionamento

As vedações de gás seco são selos mecânicos sem contacto que mantêm um película de gás muito fina (normalmente 1-3 μm) entre as faces rotativa e estacionária.

Esta película de gás é gerada por ranhuras hidrodinâmicas que levantam as faces quando o eixo roda.

- Em repouso: as faces dos vedantes estão em contacto ligeiro.

- Durante o funcionamento: forma-se uma película de gás que minimiza o atrito.

- Fugas: extremamente baixas e estáveis, normalmente um fluxo controlado de gás inerte para o exterior.

5.5.2 Caraterísticas e vantagens

- Fuga muito baixa (10-⁷ - 10-⁹ Pa-m³/s).

- Longa duração devido ao funcionamento sem contacto.

- Limpo - produção mínima de partículas.

- Capacidade de alta velocidade (> 10.000 rpm possível).

5.5.3 Limitações

- Requer gás tampão limpo e seco (por exemplo, azoto).

- Sensível à contaminação.

- Custo inicial mais elevado e complexidade de conceção.

5.5.4 Aplicações

- Bombas de vácuo de parafuso seco.

- Grandes compressores de processo com interfaces de vácuo.

- Aplicações químicas e energéticas de elevada integridade.

5.6 Vedantes de fluido magnético (ferrofluídicos)

5.6.1 Princípio

Os vedantes magnéticos de fluido utilizam um ferrofluido mantido no lugar por um campo magnético gerada por ímanes permanentes que rodeiam o eixo.

O ferrofluido cria várias "fases" de vedação, cada uma fornecendo uma barreira de pressão, permitindo uma fuga ultra-baixa sem contacto físico.

Vantagens:

- Desgaste mecânico nulo.

- Ultra-limpo - ideal para semicondutores ou UHV.

- Elevada fiabilidade e longa vida útil.

- Excelente desempenho para passagens rotativas.

Limitações:

- Gama de temperaturas limitada (tipicamente < 150 °C).

- Sensível a perturbações do campo magnético.

- Mais caros do que os vedantes convencionais.

5.6.2 Aplicações

- Processamento de bolachas semicondutoras.

- Instrumentação para ciências da superfície.

- Sistemas analíticos UHV.

- Passagens rotativas de alta precisão.

5.7 Resumo comparativo das vedações dinâmicas

| Tipo de vedação | Contacto | Taxa de fuga (Pa-m³/s) | Capacidade de velocidade | Adequação UHV | Manutenção | Caso de utilização típico |

|---|---|---|---|---|---|---|

| Vedação mecânica | Sim | 10-⁷ - 10-⁹ | Elevado | Moderado | Médio | Bombas, agitadores |

| Vedação da embalagem | Sim | 10-⁵ - 10-⁷ | Baixo-Moderado | Pobres | Fácil | Eixos industriais |

| Vedante de lábio / óleo | Sim | ~10-⁵ | Moderado | Pobres | Fácil | Isolamento de vácuo grosseiro |

| Labirinto / espiral | Não | Moderado | Elevado | Pobres | Mínimo | Vedantes secundários, veios de alta velocidade |

| Vedação de gás seco | Não | 10-⁷ - 10-⁹ | Muito elevado | Bom | Baixo | Aplicações de processos limpos |

| Vedante magnético de fluido | Não | ≤ 10-⁹ | Elevado | Excelente | Baixo | UHV, semicondutores, passagens de precisão |

5.8 Resumo

Os vedantes dinâmicos são factores críticos para movimento sob vácuocombinando a mecânica de precisão, a ciência dos materiais e a dinâmica dos fluidos.

- Vedantes mecânicos são os cavalos de batalha das bombas de vácuo modernas.

- Embalagem e vedantes labiais servem aplicações sensíveis ao custo ou de baixo vácuo.

- Vedantes de labirinto e espiral oferecem uma proteção secundária robusta.

- Gás seco e vedantes de fluidos magnéticos representam o tecnologias mais limpas e de menor fuga disponível hoje.

A escolha do vedante dinâmico depende do nível de vácuo, da limpeza do processo, da velocidade, da estratégia de manutenção e das restrições de custos.

6. Materiais e compatibilidade

O desempenho, durabilidade e comportamento de fuga de uma vedação de vácuo são determinadas não só pela sua geometria, mas também - e sobretudo - pela sua composição do material. Os materiais de vedação devem suportar a exposição ao vácuo, resistir à permeação e à libertação de gases e manter as suas propriedades mecânicas em temperaturas e pressões extremas.

Na tecnologia de vácuo, os materiais são genericamente classificados em elastómeros, plásticos e compósitos, materiais de face durae metais. Cada classe tem as suas próprias vantagens e limitações, dependendo do nível de vácuo, do meio e do ambiente.

6.1 Materiais elastoméricos

Os elastómeros são os materiais de trabalho para anéis de vedação estáticos e alguns vedantes dinâmicos em condições de vácuo elevado e difícil. São fáceis de instalar, económicos e proporcionam uma vedação fiável - mas a sua inerente permeação e libertação de gases limitam a sua utilização em processos de ultra-alto vácuo (UHV) e ultra-limpos.

| Material | Gama de temperaturas (°C) | Permeação | Emissão de gases | Resistência química | Utilização típica |

|---|---|---|---|---|---|

| NBR (Nitrilo) | -30 a 120 | Elevado | Elevado | Limitada (óleos, combustíveis) | Vácuo bruto, uso geral |

| EPDM | -50 a 150 | Moderado | Moderado | Excelente com água/vapor, fraco com óleos | AVAC, industrial |

| FKM (por exemplo, Viton®) | -20 a 200 | Baixo | Baixo | Excelente resistência química | Alto vácuo, sistemas químicos |

| FFKM (por exemplo, Kalrez®) | -20 a 280 | Muito baixo | Muito baixo | Extraordinário | Meios agressivos de elevada pureza |

6.1.1 Comportamento de permeação

Os elastómeros não são herméticos: as moléculas de gás permeiam através da sua rede de polímeros ao longo do tempo. A permeação depende de:

- Tipo de gás (o He e o H₂ permeiam mais facilmente)

- Estrutura do material (as borrachas fluoradas têm menor permeação)

- Espessura e área de superfície

- Temperatura (temperaturas mais elevadas aumentam a permeabilidade)

Por exemplo, a permeação de hélio através de O-rings FKM pode atingir 10-⁷ Pa-m³/s-m à temperatura ambiente. Isto é aceitável em muitos sistemas de alto vácuo, mas não em aplicações UHV.

6.1.2 Emissão de gases

A desgaseificação - a libertação de voláteis e aditivos retidos - pode aumentar a pressão de base e contaminar processos sensíveis.

Para minimizar este problema:

- Utilização compostos de alta pureza de grau de vácuo.

- Pré-cozer ou cozer sob vácuo os O-rings antes da instalação.

- Evitar materiais que contenham plastificantes ou agentes de enchimento.

6.2 Plásticos e materiais compósitos

Os plásticos de engenharia oferecem baixa permeabilidade, ampla resistência química e estabilidade dimensional a temperaturas elevadas. No entanto, podem apresentar fluência ou fluxo frioespecialmente sob compressão constante.

| Material | Gama de temperaturas (°C) | Permeação | Resistência química | Propriedades principais |

|---|---|---|---|---|

| PTFE (Teflon®) | -200 a 250 | Muito baixo | Excelente | Quimicamente inerte, mas de fluxo frio |

| PCTFE | -200 a 150 | Muito baixo | Excelente | Fluxo frio inferior ao do PTFE |

| PEEK | -50 a 250 | Muito baixo | Excelente | Alta resistência, maquinável |

| Compósitos de grafite | Até 500+ | Muito baixo | Excelente | Tolerância a altas temperaturas |

6.2.1 PTFE e PCTFE

O PTFE é amplamente utilizado para juntas macias, vedações de envelope e anéis de apoio. Tem uma emissão de gases extremamente baixa e inércia química.

O seu inconveniente é fluxo frio - pode deformar-se sob compressão a longo prazo, reduzindo potencialmente a tensão de selagem.

O PCTFE oferece melhor estabilidade dimensional do que o PTFE, tornando-o adequado para aplicações com longos intervalos de manutenção.

6.2.2 PEEK

O PEEK combina elevada resistência mecânica com baixa permeabilidade, o que o torna uma alternativa adequada para componentes de vedação estrutural, sedes de válvulas e interfaces de carga elevada.

6.3 Materiais para a face dura

As vedações dinâmicas dependem frequentemente de materiais faciais duros e resistentes ao desgaste para minimizar as fugas e prolongar a vida útil. A seleção do par de faces é uma decisão crítica de engenharia.

| Material | Dureza | Resistência química | Choque térmico | Aplicação |

|---|---|---|---|---|

| Carboneto de silício (SiC) | Muito elevado | Excelente | Bom | Selos mecânicos, meios abrasivos |

| Carboneto de tungsténio (WC) | Muito elevado | Bom | Moderado | Aplicações de alta carga |

| Carbono Grafite | Baixo-Médio | Excelente | Excelente | Face de encaixe, que perdoa os desalinhamentos |

| Revestimentos DLC | Muito elevado | Excelente | Excelente | Semicondutores, aplicações ultra-limpas |

- SiC-grafite é um dos pares mais utilizados, combinando baixa fricção e boa resistência ao choque térmico.

- SiC-SiC oferece uma vida útil muito longa, mas é menos resistente à contaminação ou ao desalinhamento.

- As superfícies revestidas com DLC reduzem o atrito e a produção de partículas.

6.4 Materiais metálicos

As vedações metálicas são indispensáveis para UHV e ambientes extremos devido à sua permeação zero, capacidade para altas temperaturas e excelente desempenho de cozedura.

| Material | Temp. limite (°C) | Taxa de fuga | Utilização típica |

|---|---|---|---|

| Cobre OFHC | > 450 | < 10-¹² Pa-m³/s | Flanges CF, portas de visualização UHV |

| Aço inoxidável (304/316L) | > 400 | < 10-¹² Pa-m³/s | Juntas metálicas, juntas soldadas |

| Alumínio (revestido) | 300+ | Muito baixo | Sistemas ligeiros, vedantes secundários |

| Ligas de níquel | Elevado | Muito baixo | Aplicações corrosivas ou criogénicas |

6.4.1 Juntas de cobre

O cobre de alta condutividade isento de oxigénio (OFHC) é o material de vedação padrão para flanges CF. Deforma-se plasticamente após o aperto, preenchendo imperfeições microscópicas e atingindo taxas de fuga extremamente baixas.

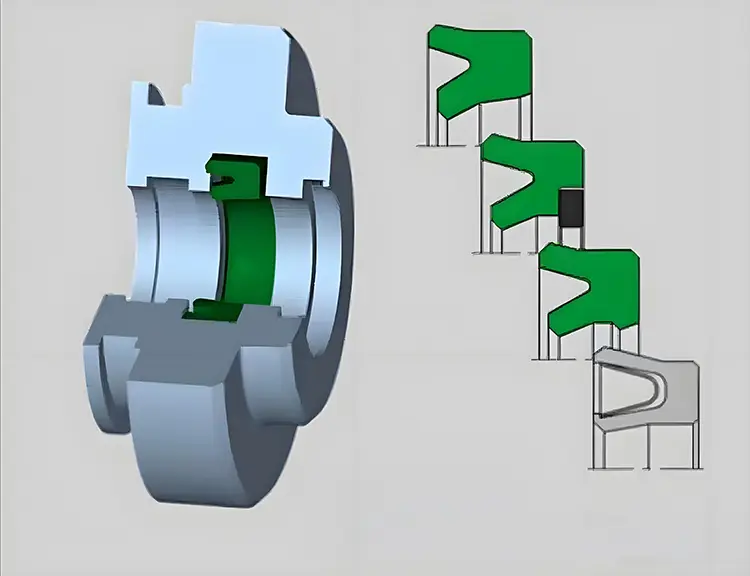

6.4.2 Anéis C metálicos e vedantes Helicoflex

Para vedação reutilizável ou de carga elevada, vedantes metálicos resilientes como C-rings ou Helicoflex® são utilizados. Estes combinam um revestimento metálico com um núcleo elástico, permitindo múltiplos ciclos sem sacrificar a integridade da fuga.

6.5 Considerações higiénicas e regulamentares

Em indústrias como a farmacêutica, de processamento de alimentos ou de biotecnologia, os materiais de vedação devem cumprir normas sanitárias rigorosas:

- FDA CFR 21 177.2600 (elastómeros de qualidade alimentar)

- USP Classe VI (biocompatibilidade)

- ISO 10993 (dispositivos médicos)

Os materiais devem:

- Resistir a ciclos de limpeza e esterilização (por exemplo, SIP/CIP).

- Evitar os extraíveis e os lixiviáveis que podem contaminar os produtos.

- Mantém a elasticidade após ciclos térmicos repetidos.

Opções típicas: silicone curado com platina, EPDM (curado com peróxido) e FFKM para produtos químicos agressivos.

6.6 Matriz de compatibilidade rápida

| Tipo de material | Adequação ao vácuo | Limite térmico | Resistência química | Permeação | Aplicação típica |

|---|---|---|---|---|---|

| NBR | Vácuo bruto | Baixo | Fraco-Moderado | Elevado | Ligações de serviços públicos |

| EPDM | Alto vácuo | Moderado | Bom (vapor, água) | Moderado | Processos industriais |

| FKM | Alto vácuo | Elevado | Excelente | Baixo | Vedação de uso geral |

| FFKM | Alta/UHV | Muito elevado | Extraordinário | Muito baixo | Semicondutor, corrosivo |

| PTFE/PCTFE | Alta/UHV | Elevado | Excelente | Muito baixo | Juntas macias, forro |

| Metais | UHV e superior | Muito elevado | Excelente | Nenhum | Flanges CF, vedações permanentes |

6.7 Resumo

O material de vedação correto determina:

- Estanquidade à fuga

- Vida útil

- Compatibilidade com o ambiente operacional

- Frequência e custo da manutenção.

- Elastómeros são flexíveis e rentáveis, mas permeáveis.

- Plásticos apresentam baixa libertação de gases e inércia química, mas podem apresentar deformação.

- Materiais para faces duras asseguram a durabilidade dos vedantes dinâmicos.

- Metais são o padrão de ouro para UHV e condições adversas.

A seleção de materiais deve estar em conformidade com nível de vácuo, química de processos, ambiente térmicoe requisitos regulamentares.

7. Quadro de seleção de selos

A escolha da solução de selagem correta para um sistema de vácuo não é um processo de tamanho único. Requer uma avaliação estruturada e multi-critério que considera tanto desempenho técnico e praticidade operacional. Uma estrutura de seleção bem definida garante um desempenho consistente da vedação, reduz o tempo de inatividade e evita falhas prematuras que podem comprometer a integridade do vácuo.

7.1 Definição dos requisitos operacionais

Antes de qualquer material ou desenho ser selecionado, o condições de funcionamento deve ser claramente definido. Esta etapa é muitas vezes negligenciada, mas determina toda a estratégia de selagem.

Os principais parâmetros a documentar incluem:

| Parâmetro | Exemplos / Intervalos típicos | Impacto na seleção de vedantes |

|---|---|---|

| Nível de vácuo | Áspero, alto, UHV | Determina a permeação e a libertação de gases permitidas |

| Media | Ar, gás inerte, produtos químicos corrosivos, solventes, vapor | Compatibilidade do material de acionamento e configuração do vedante |

| Diferencial de pressão | Ambiente para vácuo, ou diferencial positivo/negativo | Influencia a geometria do vedante e a estrutura de apoio |

| Gama de temperaturas | Criogénico até 300+ °C | Determina a adequação do elastómero, do plástico ou do metal |

| Movimento | Estático, alternativo, rotativo | Determina a tecnologia de vedação dinâmica ou estática |

| Velocidade | 0 a 30.000+ rpm | Afecta o calor de fricção, o desgaste e o tipo de vedação |

| Requisitos de limpeza | Para semicondutores, indústria em geral | Afecta a seleção de materiais e a tolerância a fugas |

| Estratégia de manutenção | Preventivo, preditivo, de acesso mínimo | Impacta a vida útil do vedante e os requisitos de reutilização |

7.2 Caminho de decisão: Estático vs. Dinâmico

O primeira decisão importante no quadro é se a interface é estático ou dinâmico:

- Interfaces estáticas (por exemplo, flanges, portas de visualização, tampas de câmara):

→ Favorecer os O-rings de elastómero (vácuo bruto/elevado) ou as juntas metálicas (UHV). - Interfaces dinâmicas (por exemplo, veios, barras móveis):

→ Exigir vedantes mecânicos, empanques ou vedantes avançados sem contacto.

Sugestão: Sempre que possível, evitar a vedação dinâmica em ambientes UHV - O movimento aumenta significativamente o risco de fugas. Se tal for inevitável, considere vedantes de fluido magnético ou de gás seco.

7.3 Nível de vácuo e tolerância de permeação

O classe de vácuo dita a quantidade de fugas e permeação que pode ser tolerada.

| Nível de vácuo | Fuga máxima típica | Tipos de vedação recomendados |

|---|---|---|

| Vácuo bruto (10⁵ - 10² Pa) | ~10-⁵ Pa-m³/s | Anéis de vedação em elastómero, juntas de vedação, embalagens |

| Alto vácuo (10² - 10-³ Pa) | ≤ 10-⁸ Pa-m³/s | FKM/FFKM O-rings, juntas macias, vedantes mecânicos |

| Vácuo ultra-alto (10-³ - 10-⁹ Pa) | ≤ 10-¹⁰ Pa-m³/s | Juntas metálicas, vedantes de gás seco, juntas soldadas |

| UHV+ / Extremo | < 10-¹¹ Pa-m³/s | Anéis C metálicos, flanges CF, vedações ferrofluídicas |

- Se a tolerância à permeação é elevadaOs elastómeros podem ser aceitáveis.

- Se a permeação deve ser quase nulaSão necessárias vedações metálicas ou híbridas.

7.4 Ambiente químico e térmico

A compatibilidade química é frequentemente a fator limitativo na seleção do selo. Exemplos:

- Ácidos ou solventes fortes → PTFE ou FFKM.

- Esterilização a vapor → EPDM ou silicone curado com platina.

- Alta temperatura (>250 °C) → metais ou plásticos de elevado desempenho.

- Criogénico → PCTFE, metais ou elastómeros personalizados.

Os ciclos térmicos também provocam a vedação rastejar, conjunto de compressão, ou expansão diferencial entre os materiais dos flanges. Este facto deve ser tido em conta durante a conceção, especialmente no caso de juntas macias ou elastómeros.

7.5 Considerações sobre o movimento e a velocidade

Se a interface de selagem envolver movimento:

| Tipo de movimento | Tipos típicos de vedação | Notas |

|---|---|---|

| Nenhum (estático) | O-rings, juntas, vedantes metálicos | O mais elevado desempenho de vedação |

| Reciprocante | Embalagens, vedantes de fole, vedantes de passagem linear | Curso de controlo e lubrificação |

| Rotacional (baixa velocidade) | Embalagens, vedantes mecânicos, vedantes de lábio | Considerar o calor de fricção |

| Rotacional (alta velocidade) | Vedantes mecânicos, vedantes de gás seco, vedantes ferrofluídicos | Preferencialmente sem contacto para sistemas limpos |

Para veios de alta velocidadeAs soluções sem contacto, como as vedações de gás seco ou de fluido magnético, proporcionam a melhor combinação de baixo desgaste e baixa fuga.

7.6 Estratégia de manutenção e serviço

O esperado intervalo de manutenção e a acessibilidade do sistema influenciam fortemente a seleção dos selos:

- Intervalos de manutenção curtos → Podem ser aceites anéis em O de elastómero ou empanques.

- Intervalos de manutenção longos / acesso limitado → Favorecer as juntas metálicas ou os vedantes ferrofluídicos para uma estabilidade a longo prazo.

- Manutenção preventiva (baseado no estado) → Permite a utilização de vedantes mecânicos avançados ou vedantes de gás seco com monitorização.

Exemplo: As câmaras de processamento de semicondutores utilizam frequentemente juntas de cobre CF porque o custo do tempo de inatividade compensa o maior esforço de instalação.

7.7 Relação entre custo e desempenho

O custo inicial mais baixo nem sempre é o custo total de propriedade (TCO) mais baixo. Os principais factores de custo incluem:

- Frequência de substituição dos vedantes.

- Ciclos de paragem e de ventilação.

- Custos de energia ou de gás (por exemplo, gás tampão).

- Eventos de contaminação de salas limpas.

| Tipo de vedação | Custo inicial | Frequência de manutenção | Tempo de vida típico | Perfil TCO |

|---|---|---|---|---|

| O-ring (FKM) | Baixo | Frequente (meses-1 ano) | 6-12 meses | Baixo investimento inicial, alta manutenção |

| Junta metálica (CF) | Moderado | Raro (anos) | Mais de 5 anos | Elevada fiabilidade, baixo tempo de inatividade |

| Vedação de gás seco | Elevado | Raro, monitorizado | 3-10 anos | Poucas fugas, elevado capex |

| Vedante magnético de fluido | Elevado | Muito raros | 5-15 anos | Vida útil mais longa, ultra-limpo |

7.8 Exemplo de árvore de decisão

Segue-se um fluxo lógico simplificado para selecionar um tipo de vedante:

- Interface estática ou dinâmica?

- Estático → ir para 2

- Dinâmico → ir para 5

- Nível de vácuo necessário:

- Rugoso/Alto → O-ring de elastómero ou junta macia

- UHV → Junta metálica ou junta soldada

- Restrições químicas/térmicas:

- Alta → PTFE ou metal

- Moderado → FKM ou EPDM

- Intervalo de manutenção:

- Curto → Elastómero aceitável

- Longo → Junta metálica de preferência

- Vedação dinâmica:

- Baixa velocidade → Empanque ou vedação mecânica

- Alta velocidade → Vedação de gás seco ou de fluido magnético

- Sala limpa/UHV?

- Sim → Vedação sem contacto ou metálica

- Não → Embalagem ou elastómero aceitável

(Na versão publicada, esta etapa seria ilustrada com um fluxograma).

7.9 Configurações de exemplo

| Cenário | Restrições fundamentais | Solução de vedação recomendada |

|---|---|---|

| Câmara de secagem por vácuo | Baixo vácuo, baixa temperatura | NBR O-ring ou junta de PTFE macia |

| Processo químico de alto vácuo | Vapores de solventes agressivos | O-ring FFKM + vedante mecânico |

| Câmara analítica UHV | Cozedura a 250 °C | Flange CF + junta de cobre OFHC |

| Eixo rotativo de alta velocidade em processo limpo | Alta rotação, baixa tolerância à contaminação | Vedação de gás seco + tampão de labirinto |

| Passagem para manuseamento de bolachas semicondutoras | UHV, ultra-limpo | Vedante magnético de fluido |

7.10 Resumo

Um quadro sistemático de seleção de selos assegura a adequação técnica e a eficiência económica:

- Passo 1: Definir as condições de funcionamento (vácuo, meio, temperatura, movimento).

- Passo 2: Escolha a abordagem de selagem estática ou dinâmica.

- Passo 3: Adequar o material e o tipo de vedante à classe de vácuo e ao ambiente.

- Passo 4: Ter em conta os intervalos de manutenção, a acessibilidade e o custo.

- Passo 5: Validar com dados de ensaios práticos ou de qualificação.

Um vedante bem escolhido minimiza as fugas, prolonga a vida útil e reduz o custo global de propriedade.

8. Melhores práticas de conceção e instalação

Mesmo os melhores materiais e configurações de vedação podem falhar se instalação e conceção da interface não são cuidadosamente controlados. Muitas fugas de vácuo não são causadas pelo vedante em si, mas por preparação incorrecta da superfície, dimensões imprecisas da ranhura, ou aplicação incorrecta do binário.

Este capítulo aborda os princípios de engenharia e práticas no terreno que garantem que um vedante funciona de acordo com as suas especificações de conceção durante toda a sua vida útil.

8.1 Preparação da superfície e acabamento

8.1.1 Importância do acabamento da superfície

Uma vedação por vácuo depende do contacto íntimo entre o material de vedação e a flange ou caixa. Defeitos de superfície microscópicos tais como riscos, buracos ou marcas de maquinagem podem criar caminhos de fuga.

| Parâmetro | Recomendação | Notas |

|---|---|---|

| Rugosidade da superfície (Ra) | ≤ 0,8 μm para elastómeros≤ 0,4 μm para vedantes metálicos | Acabamentos mais suaves permitem taxas de fuga mais baixas |

| Planicidade | < 0,05 mm na face da flange | Crítico para juntas de metal e flanges CF |

| Limpeza | Sem partículas e sem óleo | A contaminação pode provocar a libertação de gases e a ocorrência de fugas |

8.1.2 Procedimento de limpeza

- Limpar com solvente (por exemplo, isopropanol) e toalhetes que não largam pêlos.

- Evitar tocar nas superfícies de vedação com as mãos desprotegidas.

- Para a UHV, efetuar limpeza por ultra-sons e cozedura dos componentes.

- Inspecionar com boa iluminação ou ampliação.

8.2 Conceção de ranhuras e bucins

8.2.1 Vedantes de O-Ring e de Elastómero

A conceção da ranhura rege a compressão da vedação, a resistência à extrusão e a estabilidade dimensional. Os erros mais comuns incluem a sobrecompressão (que conduz a uma fixação permanente) e a subcompressão (que conduz a fugas).

| Parâmetro de projeto | Intervalo típico | Efeito |

|---|---|---|

| Aperto (axial/radial) | 15-30% | Demasiado elevado → tensão e fissuração; demasiado baixo → fugas |

| Esticar | ≤ 5% | O estiramento excessivo distorce a secção transversal |

| Folga da ranhura | Minimizado, pode utilizar anéis de reserva | Reduz a extrusão sob pressão |

| Desenho de canto | Arestas arredondadas (R ≥ 0,2 mm) | Evita danos no O-ring durante a instalação |

8.2.2 Vedantes metálicos

As juntas de metal (por exemplo, cobre CF) requerem:

- Flanges planas, limpas e com gume de faca.

- Alinhamento correto durante a montagem.

- Binário controlado para evitar a deformação dos bordos.

As vedações Helicoflex® ou C-ring requerem profundidade e largura da ranhura, assegurando uma compressão elástica controlada.

8.3 Concentricidade e alinhamento

O mau alinhamento entre as superfícies de vedação é uma das principais causas de fugas de instalação e desgaste prematuro dos vedantes em sistemas dinâmicos.

- Assegurar excentricidade do veio < 0,05 mm para os selos mecânicos.

- Utilização cavilhas de precisão ou caraterísticas de alinhamento em flanges grandes.

- Em montagens dinâmicas, o alinhamento reduz a carga irregular e o desgaste localizado.

Sugestão: Os problemas de desalinhamento muitas vezes imitam uma "falha de vedação", mas na realidade são falhas de conceção do sistema.

8.4 Aplicação de binário e fixação

Um binário correto e uniforme garante um binário correto e uniforme:

- Compressão uniforme da junta.

- Deformação correta da face (para juntas metálicas).

- Prevenção da distorção das flanges.

8.4.1 Melhores práticas de binário

- Utilize uma chave dinamométrica calibrada.

- Apertar os parafusos num padrão em estrela ou cruzado para distribuir uniformemente a carga.

- Aumentar o binário em várias passagens (por exemplo, 30%, 60%, 100% do alvo).

- Siga as especificações de binário do fabricante ou os valores validados experimentalmente.

- Para flanges grandes, torque de retorno após ciclo térmico.

| Tipo de vedação | Comportamento típico do binário |

|---|---|

| O-ring de elastómero | Chave de compressão uniforme e relativamente indulgente |

| Junta macia | O binário deve ter em conta a fluência e o relaxamento |

| Junta metálica (CF) | Binário de aperto preciso crítico para o engate do gume da faca |

8.5 Lubrificação e auxiliares de montagem

- Utilizar apenas lubrificantes compatíveis com o vácuopor exemplo, à base de PFPE (perfluoropoliéter).

- Evitar óleos ou massas lubrificantes de hidrocarbonetos, que libertam muito gás sob vácuo.

- A lubrificação ligeira ajuda a evitar Torção do O-ring e danos na instalação.

- Para vedantes metálicos, a lubrificação é normalmente desnecessária ou limitada à lubrificação da rosca para obter uma tensão consistente do parafuso.

Nota: Em aplicações UHV, é muitas vezes preferível montar vedantes seco ou com um mínimo de lubrificante para reduzir o risco de contaminação.

8.6 Manuseamento e armazenamento dos selos

O armazenamento inadequado é uma causa oculta da degradação dos vedantes, especialmente no caso dos elastómeros.

Práticas recomendadas:

- Conservar em local fresco, escuro e seco.

- Manter afastado de fontes de ozono (por exemplo, equipamento elétrico).

- Utilizar sacos selados para evitar a contaminação.

- Marcar as datas de armazenamento e de validade - os elastómeros podem envelhecer mesmo sem serem utilizados.

- Evitar esticar ou dobrar excessivamente os selos durante o manuseamento.

8.7 Controlos prévios ao arranque

Antes de colocar o sistema de vácuo em funcionamento, efetuar sempre o seguinte:

- Inspeção visual do alinhamento da flange, dos parafusos e da colocação dos vedantes.

- Verificação de fugas de hélio em torno de juntas críticas (especialmente UHV).

- Ensaio de aumento de pressão para validação do vácuo bruto.

- Confirmar se os valores de compressão ou de binário do vedante estão dentro da tolerância.

- Para vedantes dinâmicos, assegurar a lubrificação e ensaios de rotação do veio são suaves.

Uma única verificação antes do arranque pode evitar horas de ventilação dispendiosa e retrabalho.

8.8 Considerações de conceção para a facilidade de manutenção

Ao conceber os sistemas de vácuo, é necessário ter em conta não só o desempenho, mas também facilidade de manutenção:

- Os conjuntos de flanges modulares permitem a substituição do vedante sem desmontagem completa.

- Utilizar tipos de flanges e tamanhos de vedantes normalizados.

- Fornecer autorização de acesso para ferramentas de binário e detectores de fugas.

- Minimizar os buracos cegos e os volumes presos para reduzir as fugas virtuais.

Estas considerações de conceção melhoram a fiabilidade a longo prazo e reduzem o tempo de inatividade.

8.9 Cozedura e ciclo térmico

A cozedura é normalmente utilizada para reduzir a libertação de gases e melhorar o desempenho do vácuo.

| Tipo de vedação | Gama de cozedura | Notas |

|---|---|---|

| Elastómero (FKM) | ≤ 200 °C | Se possível, pré-cozer separadamente antes da instalação |

| PTFE / PCTFE | 250 °C | Baixa libertação de gases, degradação mínima |

| Juntas metálicas | ≥ 400 °C | Compatível com UHV bake-out |

- O aquecimento e arrefecimento graduais minimizam o stress térmico nos vedantes.

- Verificar o binário e o alinhamento após a cozedura, especialmente no caso de vedantes macios ou elastoméricos.

- Para sistemas UHV, a cozedura é frequentemente combinada com ensaio de estanquidade com hélio.

8.10 Erros típicos de instalação a evitar

| Erro comum | Consequência | Dica de prevenção |

|---|---|---|

| Aperto excessivo dos parafusos da flange | Flange deformada, junta danificada | Utilizar uma chave dinamométrica e a sequência correta |

| Aperto insuficiente | Má compressão, fugas | Seguir as especificações de binário validadas |

| Limpeza deficiente da superfície | Emissões de gases, microfugas | Limpar com solventes autorizados |

| O-ring torcido durante a instalação | Falha em espiral, compressão irregular | Lubrificação ligeira e assentamento correto |

| Desalinhamento em sistemas dinâmicos | Desgaste irregular, falha precoce do vedante | Verificar a excentricidade e a concentricidade do veio |

| Utilização de lubrificantes incompatíveis | Emissões de gases, contaminação | Utilizar PFPE ou lubrificantes aprovados para vácuo |

| Reutilização de juntas danificadas ou elastómeros envelhecidos | Fugas sob vácuo | Substituir por componentes novos |

8.11 Resumo

A conceção e a instalação dos selos são tão importante como a seleção de materiais para alcançar a integridade do vácuo. Os princípios fundamentais incluem:

- Garantir precisão no acabamento da superfície, alinhamento e conceção de ranhuras.

- Aplicação binário controlado e utilizando sequências de montagem corretas.

- Atualização limpeza e utilizando lubrificantes compatíveis com o vácuo.

- Atuação controlo de fugas antes do arranque para detetar problemas precocemente.

- Conceber para operacionalidade para minimizar o tempo de inatividade.

Quando executadas corretamente, estas práticas aumentam drasticamente a fiabilidade dos vedantes, reduzem as taxas de fuga e prolongam a vida útil do sistema de vácuo.

9. Colocação em funcionamento, operação e monitorização

Mesmo o vedante mais cuidadosamente selecionado e instalado com precisão pode ter um desempenho inferior se o fase de entrada em funcionamento e fase operacional não for corretamente gerido. Os sistemas de vácuo são particularmente sensíveis às condições de arranque, flutuações de temperatura, contaminação e práticas operacionais desalinhadas.

Este capítulo centra-se em melhores práticas para colocar em linha sistemas de vácuo selados, controlo do desempenho durante o funcionamentoe deteção de sinais de alerta precoce de degradação dos selos.

9.1 Controlos de entrada em funcionamento antes do arranque

Antes da primeira bombagem, efetuar uma verificação estruturada de todo o sistema de vedação. Um procedimento de comissionamento metódico pode evitar 80% falhas precoces de vedação.

9.1.1 Verificação mecânica

- Inspecionar todos os parafusos da flange para verificar os valores de binário corretos.

- Confirmar o alinhamento entre os componentes correspondentes (especialmente as interfaces do veio e do bucim).

- Verificar se os O-rings ou as juntas estão corretamente assentes, sem torções, cortes ou extrusão.

- Certifique-se de que todos os anéis de apoio, espaçadores e retentores estão corretamente posicionados.

9.1.2 Limpeza do sistema

- Verifique se todas as superfícies de contacto dos vedantes estão isentas de pó, óleo e impressões digitais.

- Lavar a câmara com azoto limpo e seco (ou outro gás inerte) para remover as partículas.

- Assegurar que os lubrificantes, se utilizados, são compatíveis com o vácuo (à base de PFPE ou equivalentes aprovados).

9.1.3 Teste de estanquidade antes da bombagem

- Efetuar uma primeira verificação de fugas de hélio em torno de todas as juntas críticas.

- Utilização ensaio de aumento de pressão para verificação aproximada em zonas não críticas.

- As taxas de fuga aceitáveis devem estar em conformidade com a nível de vácuo alvo:

- Vácuo bruto: ≤ 10-⁵ Pa-m³/s

- Alto vácuo: ≤ 10-⁸ Pa-m³/s

- UHV: ≤ 10-¹⁰ Pa-m³/s

Sugestão: Teste sempre a existência de fugas antes de o sistema estar totalmente montado ou coberto com isolamento - isto facilita muito a resolução de problemas.

9.2 Procedimento de descida controlada da bomba

A evacuação controlada minimiza as tensões mecânicas e térmicas nos vedantes.

- Purgar o sistema com gás inerte para remover a humidade atmosférica e os contaminantes.

- Ligar lentamente a bomba de apoiogarantindo uma evacuação estável e evitando choques de pressão.

- Monitorizar o gradiente de pressão para detetar emissões anormais de gases ou fugas.

- Para sistemas com juntas de elastómeroSe o vácuo for demasiado elevado, é necessário deixar passar o tempo de desgaseificação inicial antes de passar para o vácuo elevado.

- Para sistemas UHV, seguir com um fase de cozedura para acelerar a dessorção das superfícies.

Erro comum de comissionamento: A evacuação rápida de grandes câmaras pode causar inversão do selo (O-ring a ser retirado da ranhura) ou distorção do rosto em vedantes metálicos. Uma bombagem gradual evita esta situação.

9.3 Estabilização inicial e amaciamento

Muitas focas, nomeadamente mecânico e vedantes de gás seco, ter um curto período de amaciamento durante o qual podem ser observadas pequenas fugas.

- A estabilização ocorre normalmente dentro de minutos a horas de funcionamento.

- A temperatura deve ser monitorizada de perto; é normal um aumento moderado à medida que a fricção estabiliza.

- A persistência de fugas após o período de amaciamento indica:

- Carga ou desalinhamento incorreto da face (juntas mecânicas).

- Assento do O-ring danificado.

- Torque inadequado ou distorção do flange.

9.4 Parâmetros de monitorização operacional

9.4.1 Monitorização da temperatura

- Colocar termopares ou RTDs perto de interfaces de vedação (especialmente os selos dinâmicos).

- Cuidado com picos de temperaturaque pode indicar fricção, contaminação ou lubrificação insuficiente.

- Um desvio lento para cima pode indicar desgaste ou entrada de gásenquanto os saltos súbitos podem indicar uma falha.

9.4.2 Monitorização das vibrações

- A vibração do veio é um sintoma inicial comum de problemas de vedação dinâmica.

- A vibração pode causar uma carga desigual na face, maior desgaste e fugas aceleradas.

- Instalar sensores de vibração perto de equipamento rotativo.

9.4.3 Controlo da pressão e da taxa de fuga

- Monitorizar continuamente pressão de base e curvas de bombagem.

- Uma pressão de base estável ao longo do tempo indica uma vedação saudável e pouca libertação de gases.

- Uma pressão de base crescente ou tempo de bombagem mais longo é frequentemente o primeiro sinal de:

- Envelhecimento ou fissuração do O-ring.

- Desgaste do vedante da embalagem.

- Emissões de gases de contaminação.

| Parâmetro | Comportamento normal | Sinal de aviso |

|---|---|---|

| Pressão de base | Estável nas especificações | Aumento gradual ou súbito |

| Curva de bombagem | Repetibilidade consistente | Evacuação atrasada ou irregular |

| Temperatura de selagem | Tendência estável e previsível | Flutuações, picos súbitos |

| Amplitude de vibração | Baixo, estável | Amplitude crescente, frequências irregulares |

9.5 Deteção de fugas de hélio durante o funcionamento

O teste de estanquidade com hélio não serve apenas para a colocação em funcionamento - é um excelente ferramenta de diagnóstico durante o funcionamento normal ou a resolução de problemas.

Melhores práticas:

- Testar primeiro em zonas de tensão ou temperatura elevadas.

- Utilizar o modo "sniffing" para grandes sistemas e o modo "vacuum" para uma localização precisa.

- Correlacionar as leituras de fugas com as tendências de pressão e temperatura.

- Registar os resultados dos testes para análise de tendências ao longo do tempo.

Nota: Os aumentos lentos do fundo de hélio podem indicar uma permeação gradual ou uma degradação do vedante em fase inicial.

9.6 Prevenir a degradação da vedação operacional

A degradação da vedação ocorre frequentemente gradualmentetornando mais difícil a sua deteção até à falha.

As principais salvaguardas operacionais incluem:

- Evitar funcionamento a seco de selos mecânicos ou dinâmicos.

- Manter as superfícies de vedação limpas - a contaminação acelera o desgaste.

- Manter perfis estáveis de temperatura e pressão para minimizar o stress do ciclo térmico.

- Utilização gases-tampão ou de barreira para vedantes de gás seco, conforme especificado pelo fabricante.

- Evitar o aperto excessivo ou a tensão excessiva durante a manutenção.

Para juntas tóricas de elastómero:

- Limitar a exposição a produtos químicos agressivos.

- Evitar a compressão prolongada a temperaturas elevadas para reduzir a fixação permanente.

- Substituir os vedantes de forma proactiva durante a manutenção programada, e não apenas após uma avaria.

9.7 Integração com sistemas de manutenção preditiva

As instalações de vácuo modernas utilizam cada vez mais monitorização do estado para detetar a degradação dos vedantes antes que estes provoquem fugas.

Os métodos mais comuns incluem:

- Sensores de temperatura e vibração em tempo real.

- Registo de deteção de fugas de hélio.

- Tendência automatizada da pressão de base.

- Sistemas de alarme baseados em limiares.

Sistemas avançados podem integrar algoritmos de aprendizagem automática para prever padrões de falha, especialmente para equipamentos rotativos críticos que utilizam vedantes mecânicos ou vedantes de gás secos.

9.8 Resposta a emergências e resolução de problemas

Se ocorrer uma fuga inesperada durante o funcionamento:

- Isolar a zona afetada rapidamente para minimizar a contaminação.

- Verificar se anomalias de temperatura ou de vibração perto do selo.

- Executar teste de fuga de hélio localizado para identificar a fonte.

- Se o sistema utilizar juntas metálicasO reaperto pode resolver pequenas fugas.

- Se o vedante for elastomérico, pode ser necessário ventilar e substituir o vedante.

Importante: Não aplique um binário excessivo ou compostos de vedação como uma "solução rápida" - isso muitas vezes agrava o problema ou danifica a flange.

9.9 Documentação e tendências

O bom desempenho da vedação é conseguido não só através da engenharia, mas também através de disciplina de dados:

- Registar os valores de binário, as taxas de fuga, as condições de cozedura e as pressões de arranque.

- Manter um registo do desempenho dos selos para identificar desvios graduais de desempenho.

- Horário controlos periódicos de fugas e inspecções com base nos intervalos de manutenção.

Um historial documentado permite aos engenheiros prever ciclos de substituição de vedantesreduzindo o tempo de inatividade não planeado.

9.10 Resumo

O funcionamento bem sucedido da vedação não é apenas uma questão de instalação correta - é também uma questão de gestão ativa durante o ciclo de vida do sistema:

- Verificar o alinhamento, a limpeza e a integridade das fugas durante a colocação em funcionamento.

- Controlar as taxas de bombagem para proteger os vedantes dos choques de pressão.

- Monitorizar a temperatura, a vibração e a pressão para detetar sinais precoces de avaria.

- Utilizar a deteção de fugas de hélio como uma ferramenta operacional e de colocação em funcionamento.

- Integrar a monitorização e a documentação para a manutenção preditiva.

10. Estratégia de manutenção

Nos sistemas de vácuo, as vedações são componentes críticos e elementos consumíveis. O seu desempenho determina diretamente se o sistema pode atingir e manter o nível de vácuo necessário. Um sistema bem estruturado estratégia de manutenção é, por conseguinte, essencial para maximizar o tempo de funcionamento, minimizar as fugas e assegurar uma longa vida útil dos vedantes e do equipamento.

Este capítulo descreve as estratégias de manutenção preventiva, preditiva e corretiva, incluindo métodos de inspeção práticos e quadros de planeamento da manutenção.

10.1 Filosofia da manutenção: Preventiva vs. Preditiva vs. Corretiva

| Estratégia | Descrição | Vantagens | Desvantagens |

|---|---|---|---|

| Manutenção preventiva | Inspeção programada e substituição a intervalos fixos. | Reduz o tempo de inatividade inesperado, simples de planear. | Pode substituir os vedantes mais cedo do que o necessário. |

| Manutenção Preditiva | Monitoriza o estado (temperatura, taxa de fuga, vibração) para substituir os vedantes imediatamente antes da falha. | Maximiza a vida útil do vedante, minimiza as paragens não planeadas. | Requer sensores e infra-estruturas de monitorização. |

| Manutenção corretiva | Substituir ou reparar os vedantes após a ocorrência de uma avaria. | Baixo custo a curto prazo. | Elevado risco de tempo de inatividade, contaminação e danos no equipamento. |

A maioria dos sistemas de vácuo modernos beneficia de um abordagem híbrida, combinando programação preventiva com monitorização preditiva para vedações críticas.

10.2 Planeamento da manutenção e definição de intervalos

10.2.1 Definição de intervalos de serviço

Os intervalos de manutenção devem ser definidos com base em:

- Tipo de vedante e vida útil prevista.

- Nível de vácuo operacional e risco de contaminação.

- Condições do processo (temperatura, exposição química, carga mecânica).

- Recomendações do fabricante e experiência no terreno.

| Tipo de vedação | Intervalo de manutenção típico | Notas |

|---|---|---|

| O-rings de elastómero | 6-12 meses | Mais curtos sob tensão química ou térmica. |

| Juntas macias (PTFE) | 1-2 anos | Verificar se há fluência ou fluxo frio em cada paragem. |

| Juntas metálicas (CF) | 3-5+ anos | Frequentemente substituídos apenas durante os principais ciclos de manutenção. |

| Vedantes mecânicos | 2-5 anos | Sujeito a controlo do uso do rosto. |

| Vedantes de gás seco | 3-10 anos | Normalmente monitorizados, não são substituídos dentro do prazo. |

| Vedantes ferrofluídicos | 5-15 anos | Manutenção mínima, substituição apenas em caso de queda de desempenho. |

10.3 Actividades de manutenção preventiva

A manutenção preventiva incide sobre inspecções planeadas e substituição proactiva de vedantes antes da falha.

As tarefas típicas incluem:

- Inspeção visual para detetar fissuras, achatamento ou desgaste.

- Conjunto de medição da compressão em O-rings.

- Substituir os elastómeros nos intervalos previstos, mesmo que não exista qualquer defeito visível.

- Inspeção das faces das flanges quanto a riscos ou contaminação.

- Reaperto de parafusos em vedantes metálicos após ciclos de cozedura ou térmicos.

- Documentar todas as substituições e resultados de testes.

Sugestão: Para sistemas críticos, a substituição preventiva dos vedantes deve coincidir com outras manutenções programadas para minimizar o tempo de inatividade.

10.4 Manutenção preditiva e monitorização da condição

A manutenção preditiva baseia-se em medição em tempo real ou periódica de parâmetros que indicam a degradação do selo.

| Indicador | O que revela | Ferramentas / Métodos |

|---|---|---|

| Taxa de fuga de hélio | Início do aumento das fugas/permeação | Detetor de fugas de hélio, modo de deteção ou de vácuo |

| Desvio da pressão de base | Desgaste ou contaminação do vedante | Manómetros, análise de gases residuais |

| Aumento da temperatura | Atrito mecânico, desalinhamento | Termopares, RTDs perto de faces de vedação |

| Amplitude de vibração | Desalinhamento do veio, degradação do vedante mecânico | Acelerómetros ou sistemas de monitorização de vibrações |

| Alterações no tempo de bombagem | Fugas de gases ou fugas crescentes | Tendências do registo de processos |

10.4.1 Frequência de controlo

- Sistemas UHV de elevado valor: Monitorização contínua ou diária.

- Sistemas industriais: Semanalmente ou mensalmente, consoante a criticidade do processo.

- Sistemas não críticos: Controlos periódicos alinhados com as janelas de manutenção.

Análise de tendências é muitas vezes mais valioso do que os números absolutos. As mudanças graduais no comportamento de base são sinais de alerta precoce da degradação das focas.

10.5 Procedimentos de manutenção para diferentes tipos de vedantes

10.5.1 O-Rings de elastómero

- Substituir de forma pró-ativa durante as paragens programadas.

- Verificar se há endurecimento, achatamento ou fissuras na superfície.

- Limpar bem as ranhuras e as superfícies de vedação antes da reinstalação.

- Se necessário, utilizar lubrificantes novos e compatíveis com o vácuo.

- Documentar a data de instalação e o binário de aperto.

10.5.2 Juntas macias e metálicas

- Inspecionar os bordos da faca da flange quanto a rebarbas ou riscos.

- Utilizar sempre novas juntas de cobre para flanges CF (não reutilizar).

- Volte a apertar os parafusos após a cozedura para compensar o relaxamento da junta.

- Para as vedações Helicoflex®, siga cuidadosamente as especificações de compressão do fabricante.

10.5.3 Vedantes mecânicos

- Inspecionar o desgaste da face, a integridade da mola e os O-rings secundários.

- Verificar a excentricidade e o alinhamento do veio durante a remontagem.

- Substituir as faces ou molas gastas, não apenas os elastómeros.

- Requalificar com um ensaio de estanquidade com hélio após a instalação.

10.5.4 Vedantes de gás seco

- Inspecionar o sistema de fornecimento de gás de vedação quanto à limpeza e à pressão adequada.

- Verificar se as ranhuras estão contaminadas ou danificadas.

- Substituir apenas se a tendência de fuga exceder os limites aceitáveis.

10.5.5 Vedantes ferrofluídicos

- Verificar a intensidade do campo magnético e a integridade do ferrofluido.

- Verificar se existem sinais de contaminação ou degradação.

- Normalmente, são substituídos após um período de vida útil alargado e não dentro do prazo.

10.6 Gestão de peças sobressalentes e prazo de validade

As condições de armazenamento dos selos afectam diretamente o seu desempenho e fiabilidade.

Melhores práticas:

- Armazenar os elastómeros em sacos selados em ambientes frescos, escuros e sem ozono.

- Utilização primeiro a entrar, primeiro a sair (FIFO) gestão do inventário.

- Rotular as datas de armazenamento e de validade.

- Evitar dobrar ou esticar os selos durante a armazenagem.

- Manter as juntas metálicas limpas e isentas de oxidação.

| Tipo de material | Prazo de validade típico | Notas de armazenamento |

|---|---|---|

| NBR / EPDM | 3-5 anos | Sensível ao ozono e aos raios UV |

| FKM / FFKM | 5-10 anos | Boa estabilidade, mas guardar longe do calor |

| PTFE / PEEK | Mais de 10 anos | Inerte, mas evita a deformação |

| Juntas metálicas | Indefinido | Manter seco e sem riscos |

10.7 Documentação e registos de manutenção

A manutenção de registos consistentes permite melhores decisões de manutenção e análises preditivas.

Campos de registo recomendados:

- Tipo de vedação, material, fabricante.

- Data de instalação e binário de aperto.

- Taxas de fuga na instalação e após a cozedura.

- Datas de manutenção e substituição.

- Anomalias operacionais (picos de temperatura, desvios de pressão, etc.).

- Resultados das inspecções e medidas corretivas tomadas.

Estes dados permitem aos engenheiros otimizar os intervalos de substituição, prever o fracassoe normalizar os procedimentos de manutenção em vários sistemas.

10.8 Análise do modo de falha e lições aprendidas

Quando um vedante falha inesperadamente, a análise da causa principal ajuda a evitar a recorrência.

Os mecanismos de falha típicos incluem:

| Modo de falha | Causa comum | Ação Preventiva |

|---|---|---|

| Conjunto permanente (elastómero) | Sobrecompressão, longo tempo de serviço | Aperto controlado, substituição regular |

| Extrusão ou mordidela | Alta pressão, conceção deficiente da ranhura | Anéis de apoio, redesenho de ranhuras |

| Permeação | Elastómero em UHV | Mudança para metal ou FFKM |

| Arranhões na superfície (vedantes metálicos) | Excesso de binário, mau comportamento | Controlo do binário, superfícies limpas |

| Fuga do vedante mecânico | Desalinhamento, desgaste da face, funcionamento a seco | Alinhamento dos veios, monitorização, controlo da lubrificação |

A análise da causa raiz (RCA) deve ser documentada e as acções corretivas devem ser integradas no plano de manutenção seguinte.

10.9 Otimizar os custos de manutenção e o tempo de funcionamento