Compreender o problema

A vibração em sistemas mecânicos pode levar a ruído, fadiga, desgaste e eventual falha. Isto cria desafios reais tanto para as indústrias como para os consumidores. Quer se trate de sistemas HVAC, componentes automóveis ou maquinaria pesada, a procura de uma solução que amorteça a vibração e prolongue a vida útil está a aumentar. Entram em cena as juntas redutoras de vibração.

MINHA resposta

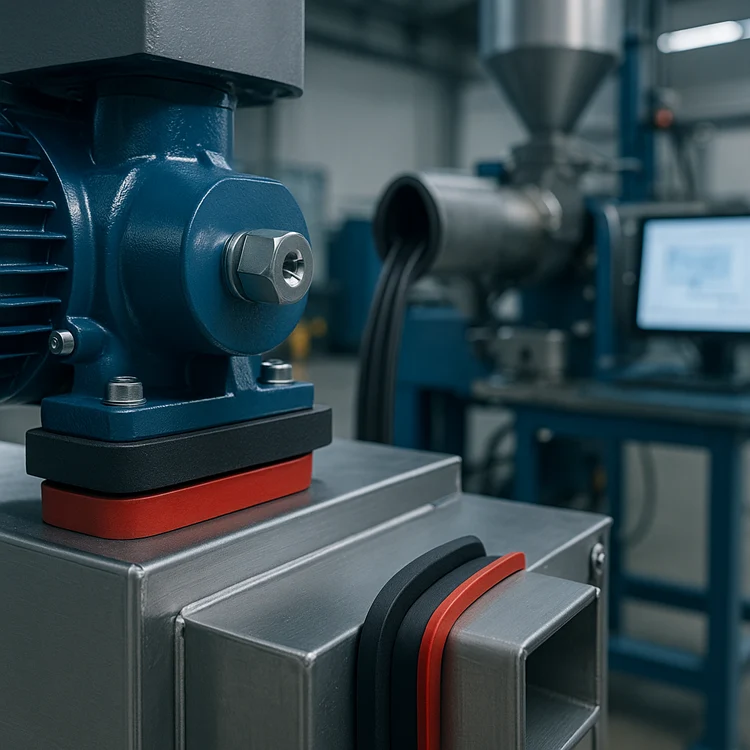

As juntas redutoras de vibrações são vedantes especialmente concebidos a partir de materiais semelhantes à borracha, como o neopreno ou o silicone. Absorvem as vibrações mecânicas e amortecem o ruído, sendo frequentemente utilizadas em aplicações de AVAC, automóveis e maquinaria pesada. Estas juntas são extrudidas forçando a borracha aquecida através de uma matriz moldada, formando perfis contínuos adaptados a necessidades industriais específicas.

Porque é que é importante

A importância das juntas redutoras de vibrações vai para além da mera supressão de ruído - são fundamentais para preservar a integridade operacional de máquinas e sistemas ao longo do tempo. A vibração não gerida acelera o desgaste, degrada as ligações e pode comprometer a segurança tanto nos produtos de consumo como nas máquinas industriais.

Vejamos alguns exemplos:

- Em engenharia automóvelAs juntas de amortecimento de vibrações são utilizadas em torno dos componentes electrónicos do painel de instrumentos, dos faróis e dos compartimentos do motor. Sem elas, as oscilações da estrada ou do motor podem danificar componentes sensíveis, soltar conectores e aumentar a fadiga do condutor devido ao ruído do habitáculo.

- Em Sistemas HVACAs juntas de borracha absorvem os impulsos gerados pelo motor que, de outra forma, poderiam atravessar as condutas, desapertando parafusos, rachando juntas ou criando ruídos de zumbido que perturbam o conforto dos ocupantes.

- Em equipamento de fabricoA vibração constante pode afetar a calibração de ferramentas de precisão, reduzir a vida útil de rolamentos e veios ou provocar falhas por fadiga em componentes estruturais.

De uma perspetiva económica, o controlo adequado das vibrações reduz diretamente os custos de manutenção, diminui os pedidos de garantia e prolonga a vida útil do equipamento. Por exemplo, estudos em manutenção mecânica mostraram que mesmo um isolamento modesto das vibrações pode aumentar o tempo de vida dos motores eléctricos montados até 25-40% em ciclos de trabalho elevados.

Quer seja um engenheiro, especialista em aquisições ou gestor de OEM, compreender o papel das juntas redutoras de vibrações permite-lhe fazer decisões mais inteligentes sobre materiais e design que afectam diretamente o desempenho do sistema e os custos operacionais.

O que é o processo de moldagem de juntas?

A moldagem de juntas é um processo de fabrico de precisão utilizado para moldar juntas de borracha em formas e dimensões específicas utilizando calor e pressão. Ao contrário da extrusão, que cria perfis contínuos, a moldagem é ideal para produzir geometrias de juntas totalmente fechadas, detalhadas e frequentemente complexas.

Os principais tipos de moldagem de juntas:

- Moldagem por compressão

Este é o método mais utilizado para as juntas de borracha. Envolve:- Colocação de uma quantidade pré-medida de borracha não curada (chamada pré-forma) numa cavidade aquecida do molde.

- Fechar o molde e aplicar pressão, forçando a borracha a preencher a forma do molde.

- Cura (vulcanização) da borracha sob calor e pressão para criar uma peça estável e elástica.

- Abrir o molde e retirar a junta acabada.

Melhor para: Juntas de média a grande dimensão, formas planas ou simples, borrachas de elevado diâmetro.

- Moldagem por transferência

Neste método:- A borracha é colocada num recipiente e forçada através de tubos em cavidades fechadas sob pressão.

- O material flui mais uniformemente do que na moldagem por compressão, permitindo um melhor detalhe e precisão dimensional.

- O produto é curado e depois retirado do molde.

Melhor para: Formas de complexidade média, tolerâncias mais apertadas, inserções embutidas.

- Moldagem por injeção

Este processo altamente automatizado envolve:- Forçar borracha pré-aquecida num molde fechado através de um mecanismo de parafuso.

- A borracha preenche rapidamente várias cavidades e cura no interior do molde.

- Após a cura, o molde abre-se e as juntas são ejectadas.

Melhor para: Produção de grande volume, geometrias complexas, tolerâncias apertadas, peças pequenas.

Principais considerações sobre o processo:

- Seleção de materiais: O silicone, o EPDM, o nitrilo e o FKM (Viton) são normalmente utilizados em função da temperatura, dos requisitos químicos ou mecânicos.

- Tempo e temperatura de cura: Deve ser cuidadosamente controlado para evitar a sobrecura (fragilidade) ou a subcura (fraqueza).

- Conceção do molde: Impacta o fluxo, o aprisionamento de ar e o encolhimento. Os sistemas de ventilação e de fecho são fundamentais para a qualidade das peças.

- Operações de pós-moldagem: Pode incluir rebarbação, inspeção, suporte adesivo ou cura secundária para vedações de alto desempenho.

Porquê utilizar moldagem para juntas?

- Formas complexas: A moldagem suporta geometrias complexas e trajectórias de vedação apertadas.

- Alta precisão: Crítico em aplicações em que o controlo dimensional e o desempenho da vedação são fundamentais.

- Flexibilidade dos materiais: Permite a utilização de elastómeros de elevado desempenho e variações de compostos para ambientes exigentes.

Ao dominar o processo de moldagem, fabricantes como Kinsoe pode fornecer soluções de juntas precisas e repetíveis que satisfazem as exigências de vedação e controlo de vibrações em todas as indústrias.

Qual é a melhor borracha para absorver vibrações?

O neopreno é amplamente considerado como um dos melhores materiais de borracha para absorver vibrações-e por boas razões. Oferece um equilíbrio raro entre a resistência mecânica e a durabilidade ambiental, tornando-o adequado para uma vasta gama de aplicações industriais.

Porque é que o Neoprene se destaca:

- Comportamento viscoelástico

O neopreno apresenta propriedades viscosas e elásticas. Isto permite-lhe deformar-se sob carga, absorver energia mecânica e depois regressar gradualmente à sua forma original. Esta conversão interna de energia - conhecida como histerese - é essencial para amortecer as vibrações. - Estrutura celular

As variantes de neopreno de célula fechada retêm o ar no interior do material, aumentando a sua compressibilidade e melhorando as suas capacidades de absorção de choques. Isto torna-o particularmente eficaz para juntas utilizadas entre peças mecânicas em vibração. - Resistência química e a óleos

O neopreno resiste a muitos óleos industriais, massas lubrificantes e ácidos suaves, mantendo a sua integridade estrutural mesmo em ambientes agressivos. É por isso que é frequentemente escolhido para compartimentos de motores, bombas industriais e sistemas HVAC. - Durabilidade em condições exteriores

O neopreno também resiste bem à exposição aos raios UV, ao ozono e às flutuações de temperatura (de -40°C a +120°C), o que o torna fiável tanto em ambientes interiores como exteriores.

Exemplo de caso de utilização:

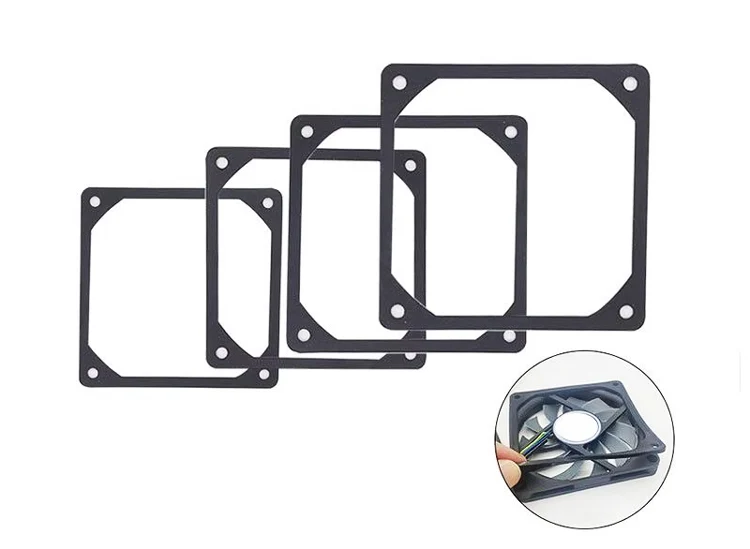

Num sistema de ventiladores industriais de alta velocidade, são utilizadas juntas de neopreno entre a caixa do ventilador e os suportes de montagem. Estas juntas não só evitam a transferência de vibrações para a estrutura circundante, como também asseguram uma vedação firme contra fugas de ar. Ao longo do tempo, isto ajuda a reduzir o ruído operacional e evita o afrouxamento dos fixadores próximos.

"A resiliência do neopreno torna-o um material fundamental para isolar os componentes mecânicos de vibrações prejudiciais." - Manual de Ciência dos Materiais

Enquanto outros materiais, como o silicone ou o EPDM, podem ter um desempenho superior ao do neopreno em ambientes específicos (por exemplo, calor elevado ou exposição aos raios UV), o neopreno continua a ser a melhor escolha geral para o amortecimento de vibrações em todos os sectores.

Qual é o melhor material para reduzir a vibração?

A borracha continua a ser o material mais eficaz e versátil para reduzir as vibraçõesgraças à sua elasticidade intrínseca, amortecimento interno e adaptabilidade a diferentes ambientes de funcionamento.

Como funciona a borracha como material de amortecimento

A borracha absorve as vibrações deformando-se sob tensão dinâmica. As suas cadeias moleculares esticam-se e depois voltam lentamente à sua configuração original, convertendo uma parte da energia mecânica em calor. Este processo - conhecido como amortecimento viscoelástico - ajuda a minimizar a transmissão de energia vibracional de um componente para outro.

A eficácia de uma junta de borracha depende de três propriedades principais:

- Módulo de elasticidade - determina o quanto o material se deforma sob tensão.

- Coeficiente de amortecimento - determina a quantidade de energia que é absorvida e dissipada.

- Conjunto de compressão - indica a capacidade de recuperação do material após a compressão.

Compostos de borracha comuns e suas propriedades de vibração:

| Tipo de borracha | Pontos fortes da redução de vibrações | Casos de utilização típicos |

|---|---|---|

| EPDM | Excelente resistência ao ar livre e ao ozono; boa flexibilidade | Suportes HVAC, caixas eléctricas exteriores |

| Neopreno | Amortecimento equilibrado, resistência química e a óleos | Juntas de máquinas, vedantes de motores |

| Silicone | Tolerância a altas temperaturas, macio e resistente | Eletrónica, sala limpa, aeroespacial |

| Nitrilo (NBR) | Resistência ao óleo e ao combustível; amortecimento moderado | Suportes do sistema de combustível para automóveis |

| Borracha natural | Elevada elasticidade e ressalto; melhor na absorção de choques | Suportes de choque industriais, almofadas anti-vibração |

Cada composto pode ser modificado por cargas, plastificantes ou estruturação da espuma (célula aberta vs. célula fechada) para ajustar o desempenho.

Perceção da engenharia:

Um material de borracha mal combinado pode oferecer uma boa vedação mas um fraco amortecimento - ou vice-versa. É por isso que as juntas de vibração devem ser projectadas com uma compreensão das forças dinâmicas, da exposição ambiental e do comportamento de compressão.

Em ambientes de elevada vibração - como motores eléctricos, geradores a diesel ou prensas industriais - a capacidade da borracha para isolar e amortecer o movimento pode ser a diferença entre um sistema que funciona de forma fiável durante anos e um sistema atormentado por problemas de manutenção.

Como é que a borracha reduz a vibração?

A borracha reduz a vibração através de uma combinação de deformação elástica e amortecimento interno-um processo que se baseia na sua estrutura molecular e no seu comportamento físico sob carga.

A ciência por detrás do amortecimento

Quando a borracha é sujeita a tensão mecânica (por exemplo, impacto, abanão, oscilação), as suas cadeias de polímeros flexíveis esticam-se e deslocam-se. Em vez de transmitirem essa energia aos componentes adjacentes, a borracha armazena temporariamente a energia como deformação. À medida que a carga é libertada, parte dessa energia é dissipada sob a forma de calor de baixo grau, e o material regressa gradualmente à sua forma original.

Esta capacidade de deformação e recuperação - conhecida como viscoelasticidade-é fundamental para a redução das vibrações.

Principais factores que influenciam o desempenho de amortecimento da borracha:

- Dureza (Shore A)

Os compostos de borracha mais macios tendem a absorver mais vibrações, mas podem comprimir-se demasiado facilmente sob cargas elevadas. Os compostos mais duros oferecem estabilidade estrutural, mas podem transferir mais energia. A seleção do valor Shore A correto é fundamental para equilibrar o amortecimento e o apoio. - Densidade e estrutura do material

As espumas de células fechadas (como a esponja de neoprene) retêm o ar, melhorando o amortecimento e resistindo à água e ao pó. A borracha sólida, embora mais pesada e mais densa, proporciona maior resistência e melhor recuperação por compressão. - Comportamento da temperatura

O desempenho da borracha altera-se com a temperatura. O silicone, por exemplo, mantém as suas propriedades de amortecimento em condições de frio ou calor extremos, enquanto a borracha natural se torna frágil em ambientes frios.

Exemplo:

Numa unidade de ar condicionado, o compressor gera vibrações contínuas. Sem uma junta ou um suporte feito de borracha corretamente selecionada, a vibração pode ressoar na caixa metálica, provocando zumbidos altos e o desaperto de parafusos. Com uma junta de vibração de silicone ou neopreno no lugar, essas ondas de energia são absorvidas, impedindo-as de viajar para a estrutura e reduzindo o ruído e a fadiga estrutural.

Resumo da informação:

"A borracha não se limita a bloquear a vibração - transforma-a."

Através da conversão de energia e do amortecimento mecânico, a borracha transforma o movimento dinâmico num processo gerível e silencioso que protege máquinas, estruturas e pessoas.

Que materiais são utilizados nas juntas redutoras de vibrações?

A eficácia de uma junta redutora de vibrações depende em grande medida da composição do material. Estas juntas devem não só amortecer as vibrações mecânicas, mas também suportar condições ambientais como temperaturas extremas, exposição a óleo, raios UV e tensão de compressão.

Eis os materiais mais utilizados e as suas propriedades:

1. Neopreno (CR)

- Pontos fortes: Excelente amortecimento, boa resistência ao óleo, UV, ozono e envelhecimento. Também é fácil de colar para aderir a superfícies metálicas.

- Aplicações: Suportes HVAC, vedações de compartimentos de motores de automóveis e máquinas de uso geral.

2. Borracha de silicone

- Pontos fortes: Excelente flexibilidade numa vasta gama de temperaturas (-60°C a +230°C). Também resiste a muitos produtos químicos e ao crescimento microbiano.

- Aplicações: Aeroespacial, eletrónica, vedantes de qualidade alimentar e ambientes de elevado calor.

3. Borracha EPDM

- Pontos fortes: Excelente resistência às intempéries, ao ozono e aos raios UV. Boa flexibilidade e estabilidade em condições exteriores ou marítimas.

- Aplicações: Sistemas de energia solar, caixas exteriores, vedações HVAC para telhados.

4. Borracha de nitrilo (NBR)

- Pontos fortes: Resistência superior ao óleo e ao combustível. Controlo moderado das vibrações.

- Aplicações: Sistemas de combustível, equipamento hidráulico, suportes isolados de vibrações em motores.

5. Borracha natural

- Pontos fortes: Elevada resistência à tração e elasticidade; desempenho superior em termos de amortecimento dinâmico.

- Limitações: Fraca resistência ao óleo, ao ozono e à exposição aos raios UV.

- Aplicações: Suportes e isoladores de choque para ambientes interiores e secos.

6. Borracha esponjosa (de célula fechada ou de célula aberta)

- Pontos fortes: Proporciona amortecimento, tem um design leve e veda a humidade e o ar.

- Aplicações: Condutas AVAC, escotilhas marítimas, caixas que necessitam de isolamento de vedação e de vibração.

Sugestão de seleção de material:

Alinhar sempre a escolha do material com ambiente operacional e exigências mecânicas. Por exemplo:

- Em alta temperatura condições (como fornos ou compartimentos de máquinas), utilizar silicone.

- Para pesada em petróleo ambientes, optar por nitrilo ou neopreno.

- Para exposição ao ar livreoptar por EPDM.

Ao conhecer os pontos fortes e as limitações destes materiais, pode selecionar o junta de vibração direita que oferece longevidade e desempenho fiável no terreno.

Moldagem de juntas de borracha na indústria

As juntas de borracha moldada desempenham um papel crucial nos sistemas industriais, fornecendo soluções de vedação precisas, duradouras e específicas para cada aplicação. Ao contrário dos perfis extrudidos, as juntas moldadas são produzidas em moldes fechadospermitindo um maior controlo dimensional, formas complexas e caraterísticas integradas que são essenciais em ambientes de elevado desempenho e de segurança crítica.

Principais aplicações do sector:

1. Setor automóvel

As juntas moldadas são amplamente utilizadas em:

- Cabeças de cilindroA vedação deve resistir a temperaturas elevadas, ciclos de pressão e exposição a óleo e combustível.

- Suportes amortecedores de vibrações entre os componentes do motor e a estrutura do veículo.

- Vedantes de portas e janelas que exigem formas tridimensionais e um desempenho de compressão consistente.

Uma vez que os sistemas dos veículos envolvem movimentos constantes e ciclos de calor, as juntas moldadas são concebidas para manter a elasticidade e a integridade da vedação em condições extremas.

2. Sistemas HVAC e mecânicos

Nas aplicações AVAC, as juntas de borracha moldada são essenciais para:

- Vedação de flanges, válvulas e condutas para evitar fugas de ar e absorver as vibrações.

- Isolamento de compressores ou ventiladores dos suportes de montagem para reduzir o ruído e a fadiga estrutural.

O processo de moldagem permite aos fabricantes criar juntas que se adaptam perfeitamente a padrões irregulares ou com vários orifícios - algo que a extrusão não consegue alcançar com precisão.

3. Máquinas industriais

Em equipamentos pesados e sistemas automatizados:

- As juntas moldadas vedam as juntas em bombas, caixas de velocidades e sistemas de energia dos fluidos.

- Ajudam isolar as vibrações em conjuntos de montagem ou entre peças rotativas e fixas.

- São possíveis geometrias personalizadas (por exemplo, ilhós, diafragmas, vedantes de lábio) através de moldagem para um desempenho especializado sob compressão, binário ou movimento.

4. Aeroespacial e eletrónica

As aplicações aeroespaciais exigem vedação de alta fiabilidade com baixo peso. As juntas moldadas de silicone e fluorosilicone são comuns em:

- Caixas de aviónica para resistir a EMI e a oscilações de temperatura.

- Sistemas de pressão da cabina onde o ajuste exato e a recuperação da compressão são fundamentais.

Na eletrónica, as juntas moldadas são utilizadas para teclados selados, caixas de câmaras e interfaces de sensoresA sua conceção é muitas vezes conforme às normas IP67 ou superiores.

Porque é que a indústria confia na moldagem:

- Consistência: Cada peça é formada de forma idêntica com elevada precisão.

- Geometria complexa: Permite a integração de nervuras, orifícios ou superfícies de vários níveis.

- Versatilidade de materiais: Suporta uma gama de compostos de borracha adaptados a condições específicas - calor, óleo, vibração, produtos químicos.

- Eficiência de baixo a médio volume: Perfeito para peças OEM, componentes de substituição e maquinaria especializada.

As juntas moldadas oferecem desempenho projetado que a extrusão simplesmente não consegue reproduzir quando a vedação, o encaixe e a resistência mecânica são essenciais para a missão.

Neopreno vs Silicone: O que é melhor para juntas de vibração?

Quando se trata de juntas de redução de vibrações, neopreno e silicone destacam-se como dois dos elastómeros mais utilizados. Cada um deles traz um conjunto distinto de vantagens mecânicas, ambientais e económicas, tornando a escolha altamente específica para cada aplicação.

Panorama comparativo:

| Caraterística | Neopreno (CR) | Borracha de silicone |

|---|---|---|

| Gama de temperaturas | -40°C a +120°C | -60°C a +230°C |

| Resistência a óleos e produtos químicos | Bom | Moderado (seletivo) |

| Resistência aos raios UV e ao ozono | Excelente | Excelente |

| Elasticidade | Médio | Elevado |

| Conjunto de compressão | Moderado | Baixa (mantém melhor a forma) |

| Custo | Inferior | Mais alto |

| Certificações | Comum na indústria/comércio | Comum em FDA, aeroespacial, médico |

| Adesão ao metal | Excelente | Moderado (requer primers) |

Neoprene: O cavalo de batalha para todos os fins

O neopreno é preferido em aplicações industriais e automóveis devido à sua..:

- Amortecimento e resistência equilibrados

- Excelente aderência aos substratos

- Resistência a óleos e gorduras

É particularmente adequado para compartimentos de motores, sistemas HVAC e compartimentos de equipamento onde temperatura moderada e resistência ao óleo são necessários.

Silicone: O especialista em alto desempenho

O silicone destaca-se onde:

- Temperaturas altas ou baixas são um fator (por exemplo, -60°C a +230°C)

- Flexibilidade e ressalto são cruciais

- Limpeza química ou conformidade com a FDA é necessário

É por isso que o silicone é comum em aeroespacial, salas limpas, eletrónicae dispositivos médicos onde tanto a fiabilidade como a conformidade são fundamentais.

Escolher entre eles:

- Utilização neopreno para amortecimento económico e de uso geralespecialmente em ambientes ricos em petróleo ou moderadamente exigentes.

- Escolher silicone para temperaturas extremas, conjunto de baixa compressão, ou condições higiénicas onde a longevidade e a resistência térmica são mais importantes.

"A escolha certa não tem a ver com o material "melhor" - tem a ver com o que melhor se adapta às suas condições de funcionamento."

Considerações de design para moldagem industrial de juntas

A conceção de juntas de borracha moldada para utilização industrial requer um equilíbrio cuidadoso entre ciência dos materiais, geometria, controlo do processo e expectativas de desempenho. Ao contrário da extrusão, que se limita a perfis de secção transversal uniformes, a moldagem permite formas tridimensionais complexas - mas esta flexibilidade acarreta responsabilidades acrescidas em termos de conceção.

1. Geometria da peça e requisitos funcionais

- Complexidade da forma: A moldagem suporta caraterísticas como ranhuras, lábios, superfícies elevadas, orifícios e espessuras de parede variáveis.

- Zonas de compressão: Os engenheiros devem definir quais as áreas que serão comprimidas e seladas e quais as que devem permanecer dimensionalmente estáveis.

- Linhas de fuga e de separação: As superfícies de separação do molde devem ser planeadas de modo a evitar o aparecimento de rebarbas nas zonas críticas de vedação. O projeto deve facilitar a desmoldagem fácil.

Exemplo: Uma junta utilizada numa tampa de válvula pode incluir nervuras em relevo para vedação, orifícios para parafusos para montagem e paredes curvas para corresponder ao contorno da caixa - tudo moldado numa única injeção.

2. Seleção de materiais e correspondência de compostos

A escolha do composto de borracha correto depende:

- Gama de temperaturasPor exemplo, silicone para -60°C a +230°C, EPDM para intempéries e UV.

- Exposição química: nitrilo para óleo/combustível; FKM para produtos químicos agressivos.

- Exigências mecânicasDureza (Shore A), alongamento e resistência à tração devem corresponder à aplicação.

As juntas moldadas requerem frequentemente conjunto de baixa compressão e elevada resistência ao ressalto para manter o desempenho da vedação ao longo do tempo.

3. Conceção de moldes e controlo de tolerâncias

- Disposição das cavidades: Deve assegurar um fluxo homogéneo de borracha em todos os elementos, sem reter o ar nem encher de menos.

- Compensação da retração: A borracha encolhe após a cura - os projectistas devem antecipar e compensar estas alterações.

- Ventilação e portões: A ventilação adequada evita bolsas de ar; o posicionamento da comporta controla a direção do enchimento e a distribuição da pressão.

4. Tempo de cura e eficiência do ciclo

O tempo de cura depende de:

- Tipo de borracha (por exemplo, silicone curado com peróxido vs EPDM curado com enxofre)

- Espessura da peça

- Método de moldagem (compressão, transferência ou injeção)

Os projectistas devem evitar áreas espessas que conduzam a núcleos não curados, o que pode afetar a elasticidade e a resistência.

5. Operações de pós-moldagem

Algumas juntas moldadas requerem:

- Rebarbação: Cortar o excesso de borracha (flash) à volta dos bordos.

- Aplicação de adesivos: Para juntas que devem aderir a superfícies.

- Cura secundária ou pós-cozedura: Especialmente para silicone, para remover os voláteis e estabilizar as propriedades.

6. Prototipagem e validação da conceção

Antes da produção total, os projectos de juntas moldadas devem ser validados através de:

- Ferramentas rápidas ou inserções de molde impressas em 3D

- Ensaios de compressão

- Análise de elementos finitos (FEA) para a deformação sob carga

Uma junta moldada bem concebida garante fiabilidade da vedação a longo prazo, manutenção reduzida e conformidade com as normas de segurança. Na Kinsoe, colaboramos estreitamente com os engenheiros para otimizar todos os aspectos do desempenho da junta - desde a mistura de materiais até a geometria final da peça do molde.

Conclusão

As juntas redutoras de vibrações fazem muito mais do que vedar - servem como sistemas de controlo de vibrações críticas que protegem o equipamento, asseguram a estabilidade mecânica e prolongam a vida útil. Desde maquinaria de alta velocidade e sistemas HVAC a ambientes automóveis e aeroespaciais, estes componentes de engenharia absorvem a energia perturbadora que, de outra forma, degradaria o desempenho e reduziria a vida útil do equipamento.

Recapitulação do Core Insights:

- Propriedades viscoelásticas da borracha tornam-no ideal para o amortecimento de vibrações.

- Materiais como neopreno, silicone e EPDM cada um deles desempenha funções distintas em função das exigências ambientais e mecânicas.

- Tecnologia de extrusão permite perfis de juntas rentáveis e personalizáveis que cumprem tolerâncias apertadas e especificações de desempenho.

- Design atencioso-desde a geometria da secção transversal à dureza do material - garante o equilíbrio certo entre flexibilidade, durabilidade e isolamento de vibrações.

Quer seja um projetista de sistemas à procura de especificações de materiais ideais ou um engenheiro de aquisições a avaliar fornecedores de juntas, compreender as fundamentos da extrusão de borracha e do controlo das vibrações permite-lhe fazer escolhas mais inteligentes e duradouras.

Em KinsoeSomos especializados em juntas de borracha para moldagem por medida adaptados a desafios específicos de vibração e vedação. Com mais de 20 anos de experiência, capacidades de prototipagem de precisão e materiais concebidos para condições difíceis, estamos prontos para o ajudar a reduzir o tempo de inatividade, melhorar a segurança e garantir um funcionamento mais suave em todo o seu sistema.

Precisa de ajuda para identificar a junta correta para a sua aplicação?

Contacte-nos ou envie os requisitos do seu sistema para obter recomendações de especialistas.

Referências: