I. Введение: Почему вам нужно это руководство

Выход из строя прокладок - одна из самых малозаметных, но разрушительных причин поломки промышленного оборудования. Одна-единственная неправильно подобранная или сконструированная резиновая прокладка может нарушить давление в системе, вызвать утечки, коррозию компонентов, создать угрозу безопасности и привести к незапланированному простою, который стоит тысячи, а то и миллионы.

Как специалист по закупкам, вы постоянно сталкиваетесь с необходимостью балансировать между стоимостью, производительностью и соблюдением требований. Однако даже при наличии многолетнего опыта проблемы с прокладками по-прежнему занимают важное место в отчетах о техническом обслуживании - почему? Потому что мелкие детали в выборе материала, поведении при сжатии и технике установки часто остаются незамеченными до тех пор, пока не произойдет сбой.

В этом руководстве я расскажу вам обо всем, что нужно знать о резиновых прокладках, - от выбора правильных материалов и понимания ключевых параметров конструкции до анализа реальных промышленных применений и изучения методов обратной диагностики неисправностей прокладок. Если вы занимаетесь поиском прокладок для пищевого оборудования, высокотемпературных фланцев или сложных уплотнений в аккумуляторных блоках EV, это систематическое руководство, которое я хотел бы иметь, когда начинал.

Вот проверенные решения, которые обеспечат правильную герметизацию, долгий срок службы и никогда больше не поставят вашу систему под угрозу.

II. Основы: как прокладки защищают промышленные системы

2.1 Основные функции прокладок

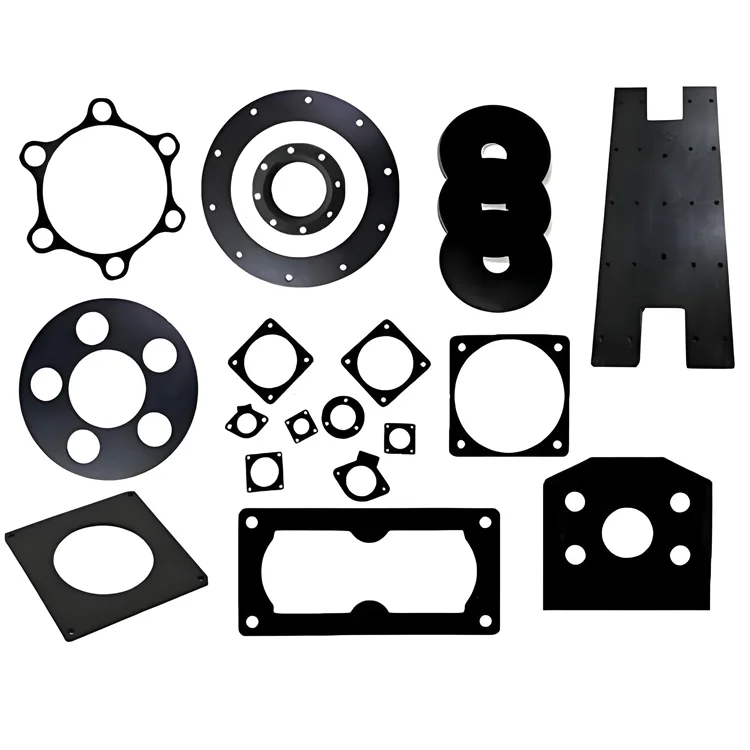

Резиновые прокладки - это не просто ограничители протечек. Хотя их основная роль заключается в герметизации, они также выполняют следующие функции амортизаторы, теплоизоляторы, электрические барьерыи даже Экраны для защиты от электромагнитных помех в некоторых областях применения. В зависимости от отрасли, прокладка может выполнять несколько функций одновременно, поэтому правильный выбор материала и конструкции имеет решающее значение.

Существует две основные категории использования прокладок:

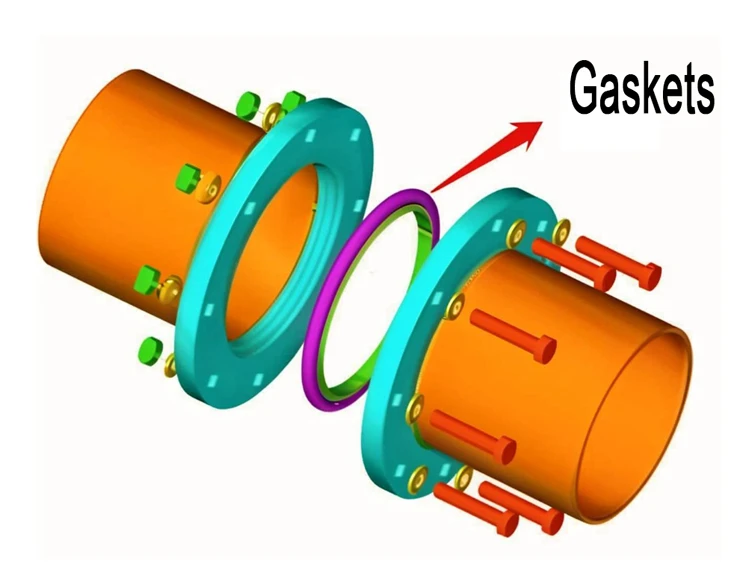

- Статическое уплотнение: Прокладка располагается между двумя неподвижными компонентами. Часто встречается во фланцах, корпусах и малоподвижных механизмах. Устойчивость к сжатию и долговременная герметизация здесь жизненно важны.

- Динамическое уплотнение: Прокладка испытывает относительное движение между поверхностями, как, например, в деталях двигателя или поршнях. Здесь необходимо учитывать износостойкость, упругость и фрикционные свойства.

Понимание того, в какой среде будет работать ваша прокладка - статической или динамической - является первым шагом к выбору правильного материала и конструкции.

2.2 5 основных последствий разрушения прокладок

Когда прокладка выходит из строя, это редко происходит незаметно. Последствия могут быть дорогостоящими и опасными. Вот пять распространенных вариантов развития событий:

- Утечка и загрязнение: Плохое уплотнение позволяет жидкостям или газам выходить наружу, что приводит к загрязнению продуктов или окружающей среды.

- Коррозия оборудования: Утечка жидкостей может привести к долговременному химическому повреждению окружающих металлических поверхностей.

- Потеря энергии: Системы теряют давление или вакуум, что сказывается на производительности и эффективности.

- Опасности, связанные с безопасностью: Утечки в химических системах или системах высокого давления могут представлять опасность взрыва, отравления или пожара.

- Простои на производстве: Замена вышедших из строя прокладок часто требует остановки производства, что приводит к большим потерям.

"Прокладка $2 может предотвратить катастрофу в $2 миллиона - при условии правильного выбора и обслуживания".

Эти базовые знания подготовят вас к следующему шагу: выбору подходящего резинового материала для вашего применения.

III. Материалы имеют значение: Выберите правильную резину и добейтесь успеха - 80%

Выбор правильного резинового материала - это единственный наиболее влиятельный фактор, определяющий эффективность прокладок. Неправильный выбор - и вы рискуете преждевременным выходом из строя. Правильный выбор продлит срок службы системы, сократит объем технического обслуживания и обеспечит безопасность.

3.1 Сравнение характеристик 6 распространенных резиновых материалов

| Материал | Диапазон температур | Химическая стойкость | Стоимость | Типовые применения |

|---|---|---|---|---|

| Витон (FKM) | от -20 до 250°C | Отличная устойчивость к маслам, кислотам и растворителям | Высокий | Нефтехимические, аэрокосмические, химические уплотнения |

| Силиконовая резина | от -60 до 200°C | Пищевая безопасность, высокая термостойкость | Средний и высокий | Медицинское оборудование, линии по переработке пищевых продуктов |

| EPDM | от -40 до 140°C | Отличная устойчивость к озону, пару и атмосферным воздействиям | Средний | Автомобильные уплотнения, строительные прокладки |

| Нитрил (NBR) | от -30 до 120°C | Превосходная стойкость к маслам и топливу | Низкий | Системы смазки, топливопроводы |

| Натуральный каучук | от -50 до 80°C | Отличная эластичность, плохая маслостойкость | Низкий | Амортизаторы, виброизолирующие прокладки |

| Неопрен (CR) | от -35 до 120°C | Хорошая устойчивость к старению, пламени и химическим веществам | Средний | Промышленное оборудование, изоляционные ленты |

Выбирайте материалы не только с учетом температуры или химических веществ, но и с учетом всех условий эксплуатации.

3.2 3 ловушки, которых следует избегать при выборе материала

Даже опытные покупатели могут попасть в эти распространенные ловушки:

- Ловушка #1: статическая температура ≠ реальные условия эксплуатации

Материал, рассчитанный на 200°C, может выйти из строя, если подвергнется быстрому термоциклированию или постоянному давлению во время работы. - Ловушка #2: игнорирование механических и компрессионных свойств

Одной химической совместимости недостаточно. Обратите внимание на степень сжатия, прочность на разрыв и удлинение, особенно в динамичных условиях или при высоком давлении. - Ловушка #3: Мышление, ориентированное только на затраты, увеличивает общую стоимость владения (TCO)

Дешевая резина часто приводит к раннему выходу из строя, увеличению времени простоя и повторным заменам, что в конечном итоге обходится гораздо дороже.

"Хорошо подобранная резиновая смесь может увеличить срок службы прокладок в 2-5 раз, что значительно сокращает расходы на обслуживание".

В следующем разделе я покажу вам, как такие параметры конструкции, как степень сжатия, шероховатость поверхности и взаимодействие давления и температуры, играют решающую роль в успехе уплотнения.

IV. Дизайн-мышление: 4 ключевых параметра, которые инженеры часто упускают из виду

Даже при правильном выборе материала плохо сконструированная прокладка все равно может выйти из строя. Вот почему понимание инженерных особенностей поведения прокладок очень важно - особенно в реальных условиях. Вот четыре часто упускаемых из виду, но критически важных конструктивных параметра, которые напрямую влияют на надежность уплотнения.

4.1 Эффект связи между давлением и температурой

Резиновые материалы ведут себя по-разному при комбинированных нагрузках. При повышении давления и температуры, Прочность на сжатие резко снижаетсячто приводит к разрушению уплотнения.

- Пример: Прокладка, рассчитанная на давление 10 бар при комнатной температуре, может преждевременно деформироваться при том же давлении при 150°C.

- Наконечник: Всегда обращайтесь к графикам взаимодействия давления и температуры, а не только к независимым пределам.

Тепловая нагрузка ослабляет механическую прочность - при проектировании необходимо учитывать оба фактора.

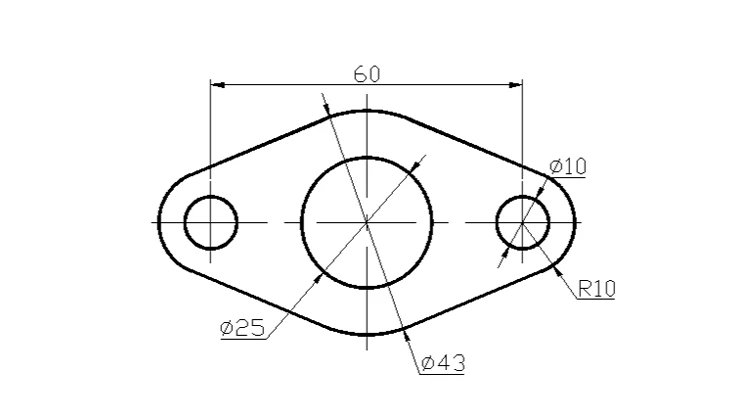

4.2 Совместимость с шероховатостью поверхности

Качество поверхности напрямую влияет на то, насколько хорошо прокладка прилегает и уплотняет. Слишком шероховатая, и резина не сможет заполнить пустоты. Слишком гладкая - и прокладка может проскользнуть под нагрузкой.

- Для мягких резин, таких как EPDMСтремитесь к Ra ≤ 0,8 мкм.

- Для более твердых резин, таких как ВитонRa ≤ 1,2 мкм является приемлемым

Подберите мягкость прокладки в соответствии с шероховатостью фланца для оптимального уплотнения контакта.

4.3 Набор для сжатия (постоянная деформация)

Заданная степень сжатия - это процент деформации, которую сохраняет прокладка после сжатия и разжатия. Более низкие значения означают лучшую долговременную эластичность и сохранение уплотнения.

- Идеальная цель: Комплект для сжатия ≤ 20% для долговечных статических применений

- Эффект реального мира: Высокая степень сжатия со временем приводит к появлению микроутечек, даже если первоначальное уплотнение было идеальным

"Прокладка - это не только герметичность сегодня. Речь идет о герметичности после 6 месяцев воздействия тепла, давления и вибрации".

4.4 Компенсация ползучести в динамических условиях

В вибрирующих или термоциклических системах резиновые прокладки со временем медленно деформируются - это явление известно как ползти. Чтобы противостоять этому, дизайн должен включать в себя:

- Пределы до сжатия: Небольшое превышение размера с учетом будущего ослабления

- Подпружиненные фланцы или шайбы: Для поддержания постоянной нагрузки во время работы

Ползучесть бесшумна, но смертельно опасна - проектируйте с учетом усталости.

V. Применение в реальном мире: 6 отраслевых примеров

Чтобы по-настоящему понять силу правильного выбора и проектирования прокладок, давайте рассмотрим, как различные отрасли промышленности решают конкретные задачи уплотнения с помощью индивидуальных резиновых решений.

Пример 1: Силиконовая прокладка в линиях розлива напитков

- Вызов: Частые циклы CIP (Clean-In-Place) с высокотемпературной паровой дезинфекцией.

- Решение: Используйте Сертифицированный FDA силикон платинового отвержденияВыдерживает воздействие пара при температуре +150°C, сохраняя гибкость.

- Деталь дизайна: Прокладка, вложенная в рифленый канал для улучшения отскока и предотвращения смещения при изменении давления.

Результат: в 2 раза больший срок службы и снижение риска загрязнения в гигиенической среде.

Пример 2: Прокладка из EPDM в уплотнениях фланцев морских ветров

- Вызов: Морские условия с высоким содержанием соли и вибрацией быстро разрушают стандартные материалы.

- Решение: Используйте Озоно- и УФ-стойкий EPDM с индивидуально подобранными антивозрастными добавками.

- Деталь дизайна: Фланцевый интерфейс разработан с структура предварительного сжатия для поглощения вибрации, вызванной ветром.

Результат: Во время 12-месячных испытаний в соляном тумане не было зафиксировано ни одной протечки.

Пример 3: Двухкомпонентная прокладка в аккумуляторных батареях электромобилей

- Вызов: Требуется точная герметизация при термоциклировании и воздействии электролитов.

- Решение: Развернуть коэкструдированная прокладкаМягкая сердцевина из EPDM для гибкости + внешняя оболочка из FKM для химической стойкости.

- Деталь дизайна: Вставляется в алюминиевый паз с помощью автоматизированной роботизированной сборки для обеспечения последовательности.

Результат: Сохраняет рейтинг IP67 на протяжении 1000+ циклов зарядки/разрядки.

Пример 4: Прокладка для фармацевтических чистых помещений (готовая к работе в автоклаве)

- Вызов: Стерилизация при 121-134°C в автоклавах высокого давления.

- Решение: Используйте медицинский силикон с подтвержденной биосовместимостью.

- Деталь дизайна: Геометрия прокладки оптимизирована для предотвращения захвата и обеспечения полной стерилизации поверхности.

Результат: Прошли 100 циклов стерилизации без трещин и деформации.

Пример 5: Прокладка из витона на нефтехимическом заводе с высоким содержанием H₂S

- Вызов: Воздействие сероводорода (H₂S), растворителей и высоких температур.

- Решение: Используйте Витон (FKM) благодаря превосходной химической стойкости и термостойкости.

- Деталь дизайна: Увеличенная толщина с контролируемой степенью сжатия для предотвращения чрезмерного сжатия.

Результат: Сохраняет целостность уплотнения при температуре 200°C и коррозионных условиях.

Пример 6: Маслостойкая прокладка в соединениях силовых трансформаторов

- Вызов: Уплотнение трансформаторной жидкости при обеспечении электрической изоляции.

- Решение: Выберите Нитрил (NBR) для повышения маслостойкости и добавьте силиконовое покрытие для повышения диэлектрической прочности.

- Деталь дизайна: Вставляется в многоболтовую крышку с одинаковыми значениями крутящего момента.

Результат: За 18 месяцев полевых испытаний на открытом воздухе не произошло ни одного случая протечки.

"Каждое успешное применение начинается с четкого понимания реальных нагрузок, которым должна подвергаться прокладка".

VI. Диагностика неисправностей: Протечки прокладок при обратном инжиниринге

Даже самые лучшие прокладки могут выйти из строя при непредвиденных нагрузках или ошибках при установке. При возникновении протечек структурированная диагностика поможет вам определить первопричину и избежать повторения одной и той же ошибки. Вот как расшифровать, о чем говорит утечка.

6.1 Тип утечки и ее первопричина: Таблица поиска и устранения неисправностей

| Тип утечки | Возможная причина | Рекомендуемое действие |

|---|---|---|

| Равномерное просачивание | Недостаточное усилие сжатия | Проверьте плоскостность фланца и увеличьте момент затяжки болтов |

| Струйная обработка или распыление | Перекос прокладки или смещение при сжатии | Используйте позиционирующие пазы или выровняйте прокладку. |

| Треснувшая прокладка | Разрушение материала или несовместимость сред | Переход на более совместимый резиновый материал |

| Локализованный отказ | Дисбаланс момента затяжки болтов | Используйте калиброванные динамометрические ключи, затягивайте в поперечном направлении |

| Рецидивирующая течь в том же месте | Повреждение поверхности фланца | Повторно обработайте сопрягаемые фланцы или используйте заполняющую прокладку |

"Схема утечки - это ваш лучший диагностический инструмент: читайте ее как отпечатки пальцев".

6.2 Трехэтапный метод проверки при разборке

При удалении вышедшей из строя прокладки выполните следующие три важных этапа проверки:

- Проверьте наличие асимметричных отпечатков

Осмотрите следы сжатия прокладки. Неравномерная глубина или форма могут указывать на несоосность фланцев или дисбаланс момента затяжки болтов. - Измерьте отклонения толщины с помощью штангенциркуля

Постоянное уменьшение толщины по всей прокладке может свидетельствовать о чрезмерной компрессии. Большие отклонения могут означать механическое вмешательство или неравномерную нагрузку. - Определение химического набухания или размягчения

Если прокладка кажется липкой, разбухшей или хрупкой, это, скорее всего, признак несовместимое химическое воздействие или тепловое разрушение. Перепроверьте используемую жидкость/химикат и перейдите на стойкий состав.

Визуальные подсказки + измерение + понимание химического состава = точный диагноз.

Во многих случаях причиной поломки является не плохой материал, а неудачное сочетание дизайна, условий и способа установки.

VII. Заключение: От выбора до проектирования - запечатайте все правильно, раз и навсегда

Резиновые прокладки могут выглядеть просто, но за каждым эффективным уплотнением стоит тщательный баланс материаловедение, инженерное проектирование и проверка эксплуатационных характеристик в реальных условиях.

Давайте вспомним все самое важное:

- Материальные вопросы: Выбирайте типы резины, основываясь на реальных требованиях к применению, а не только на технических характеристиках.

- Точность конструкции: Учет влияния давления и температуры, шероховатости поверхности, заданного сжатия и компенсации ползучести.

- Проверенные промышленностью решения: От пищевого силикона до химически стойкого Viton - конкретные примеры применения показывают, что работает и почему.

- Анализ отказов: Обратная диагностика дает ясность и помогает предотвратить повторные отказы прокладок.

"Долговечная прокладка - это результат осознанного выбора, а не случайности".

Что дальше?

Если вы не уверены, какой материал или дизайн лучше всего подойдет для вашего проекта, не рискуйте.

Отправьте нам параметры вашей заявкиТакие параметры, как среда, температура, давление и состояние фланца, и наши инженеры в течение 24 часов предложат индивидуальное решение.

Давайте запечатаем его правильно, с первого раза.