Введение

Вы когда-нибудь задумывались, как современным уплотнительным лентам удается сочетать жесткость и гибкость в одном профиле? В промышленности и автомобилестроении уплотнительные ленты играют важнейшую роль в защите интерьера от пыли, воды, шума и вибрации. Но поскольку требования к конструкции становятся все более сложными, производители, такие как мы в KINSOE, обратились к передовым технологиям производства, чтобы удовлетворить эти требования.

Одной из таких инноваций является соэкструзия-процесс, позволяющий сплавлять несколько материалов в единый бесшовный профиль. Эта технология меняет способы разработки и применения уплотнительных решений, предлагая как функциональные, так и экономические преимущества.

В этой статье я расскажу вам о том. Техническое, но практическое руководство к пониманию соэкструзии. Мы рассмотрим, как она работает, почему она так ценна в производстве уплотнительных лент, а также проблемы и будущие тенденции, определяющие ее развитие. Если вы покупатель, менеджер по продукции или просто интересуетесь передовыми технологиями производства резины, вы найдете здесь информацию, которая поможет вам принимать лучшие решения.

Вот чего вы можете ожидать: Я расскажу об основных технологиях, погружусь в реальные приложения и поделюсь лучшими практиками из нашего двухдесятилетнего опыта работы в KINSOE.

1. Что такое коэкструзия?

1.1 Определение и принцип работы

Соэкструзия - это производственный процесс, позволяющий одновременно экструдировать два или более материалов через одну фильеру для формирования единого профиля. Эта технология позволяет каждому материалу сохранять свои уникальные физические свойства, будучи соединенным в единую бесшовную структуру.

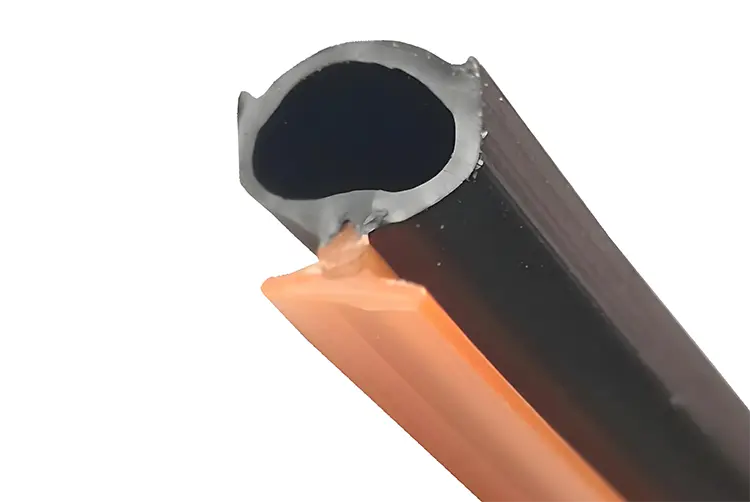

В отличие от экструзии из одного материала, при которой профили изготавливаются только из одного вида резины или полимера, при коэкструзии сочетаются такие материалы, как прочный EPDM для жесткости и губка EPDM для гибкости за один прогон. В результате получается композитная уплотнительная лента с индивидуальными характеристиками, такими как прочное основание для монтажа и мягкая колба для эффективного уплотнения.

Процесс включает в себя несколько экструдеров, подающих материал в специально разработанную фильеру, где их потоки сходятся и формируют нужную форму поперечного сечения. Точный контроль температуры, давления и скорости потока обеспечивает надлежащее склеивание и стабильные размеры.

Предложение диаграммы: Простая иллюстрация, показывающая, как два экструдера подают разные материалы в соэкструзионную фильеру, объединяя их в единый профиль уплотнительной ленты.

Такая бесшовная интеграция не только улучшает функциональность, но и повышает эстетическое качество конечного продукта, устраняя необходимость в использовании клея или механических соединений.

1.2 Почему коэкструзия используется в уплотнительных лентах

Почему же коэкструзия стала переломным моментом в производстве уплотнительных лент? Ответ кроется в ее способности сочетать различные свойства материалов в одном профилечто традиционные методы экструзии или сборки не могут быть столь же эффективными.

Например, коэкструдированный уплотнитель двери автомобиля может быть оснащен:

- Жесткое основание из EPDM чтобы обеспечить прочный захват металлического фланца.

- Мягкая губчатая луковица обеспечивают превосходное сжатие и герметизацию от воды, воздуха и шума.

Это устраняет необходимость во вторичных процессах, таких как склеивание или механический крепеж, упрощая производство и повышая долговечность.

Кроме того, помогает коэкструзия:

- Снижение производственных затрат за счет минимизации этапов сборки.

- Повышение гибкости конструкциичто позволяет создавать более сложные сечения.

- Улучшение характеристик продуктаКаждый материал оптимизирован под свою функциональную роль.

Используя эту технологию, мы в KINSOE можем предложить индивидуальные решения по уплотнению, которые отвечают высоким промышленным и автомобильным стандартам, сохраняя при этом эффективность и рентабельность производства.

2. Ко-экструдированные уплотнительные ленты: Материалы и конструкции

2.1 Общие материалы

Выбор правильных материалов имеет решающее значение при коэкструзии, поскольку каждый слой служит отдельной цели в конечной уплотнительной ленте. В компании KINSOE мы обычно работаем с:

- EPDM (этилен-пропилен-диеновый мономер): Выпускается как в твердом, так и в губчатом виде, EPDM ценится за отличную устойчивость к атмосферным воздействиям, озону и температуре. Он идеально подходит для наружных автомобильных и промышленных применений.

- TPE (термопластичный эластомер): Обеспечивает гибкость резины и технологичность пластмасс, что делает его популярным выбором для профилей из двух материалов.

- ПВХ (поливинилхлорид): Часто используется для изготовления жестких деталей благодаря своей экономичности и умеренной химической стойкости.

- Силикон: Выбирается для высокотемпературных сред или применений, требующих соответствия пищевым стандартам.

При разработке коэкструдированных полос совместимость материалов имеет первостепенное значение. Неправильное сопряжение может привести к плохой адгезии, термическому несоответствию или преждевременному выходу из строя. Чтобы решить эту проблему, мы используем слои галстука или промоторы адгезии для обеспечения прочного соединения между слоями.

Ключевой момент: Соэкструзия нескольких материалов - это не просто соединение двух материалов, а их совместная работа в реальных условиях.

2.2 Типичные композитные конструкции

Коэкструдированные уплотнительные ленты выпускаются в различных композитных структурах, каждая из которых разработана для удовлетворения конкретных функциональных требований. Наиболее распространенные конфигурации включают:

- Твердый + губка: Использование одного и того же основного материала (например, EPDM), но с разной плотностью. Твердая часть обеспечивает структурную поддержку, в то время как губчатая часть обеспечивает превосходную сжимаемость для эффективного уплотнения.

- Профили из двух материалов: Сочетание двух разных материалов, например, жесткого TPE для прочности захвата и мягкого EPDM или ПВХ для гибкости и герметичности.

- Профили различной твердости: Получение зон различной твердости в пределах одного и того же материала для оптимизации различных частей полосы для захвата, уплотнения или амортизации.

Предложение диаграммы: Виды поперечного сечения, показывающие

- прочное основание с губчатой колбой,

- профиль из двух материалов (жесткий + гибкий),

- трехзонный дизайн с жесткими, средними и мягкими сегментами.

Такие конструкции позволяют производителям, таким как KINSOE, выпускать уплотнительные ленты, выполняющие множество функций - захват, герметизацию, гашение вибраций и даже эстетическую отделку - и все это в одном компактном изделии.

3. Применение в автомобилестроении и промышленности

3.1 Автомобильные приложения

В автомобильном секторе коэкструдированные уплотнительные ленты необходимы для создания долговечных и многофункциональных уплотнений. К числу распространенных областей применения относятся:

- Уплотнители дверей автомобиля: Имеет жесткое основание из EPDM для надежного крепления к металлическому фланцу и мягкую губчатую колбу, которая сжимается для предотвращения попадания воздуха и воды.

- Направляющие для оконных каналов: Обеспечивает плавное движение стекла с низким коэффициентом трения и устойчивость к атмосферным воздействиям.

- Уплотнения багажника: Разработаны для поддержания стабильного сжатия и отскока в течение многих лет циклов открывания и закрывания.

Эти приложения не только улучшают характеристики шума, вибрации и жесткости (NVH) автомобиля, но и способствуют повышению энергоэффективности за счет обеспечения герметичности.

Реальный опыт: Компания KINSOE поставляет коэкструдированные автомобильные уплотнения, отвечающие стандартам OEM для автомобилей класса люкс, где производительность и эстетика одинаково важны.

3.2 Промышленное применение

Коэкструдированные уплотнительные ленты используются не только в автомобильной промышленности - они также важны и в других отраслях. Типичные области применения включают:

- Соединители воздуховодов HVAC: Сочетание жесткой кромки для монтажа с гибкой уплотнительной поверхностью, допускающей движение и тепловое расширение.

- Строительные оконные и дверные уплотнители: Обеспечивает превосходную устойчивость к атмосферным воздействиям и теплоизоляцию за счет интеграции мягких уплотнительных зон и прочной основы для захвата.

- Корпуса для специализированного оборудования: Обеспечивает пыле-, водо- и химическую стойкость для чувствительного оборудования и электроники.

Эти решения помогают промышленным предприятиям соответствовать все более строгим экологическим и эксплуатационным стандартам, упрощая при этом процесс установки.

Практическая польза: Используя коэкструдированные полосы, промышленные клиенты могут сократить количество деталей и время сборки, что приводит к ускорению производства и снижению общих затрат.

3.3 Тематические исследования

Чтобы проиллюстрировать преимущества совместной экструзии, позвольте мне привести два реальных примера:

Пример 1: Уплотнение автомобильной двери для экстремальных погодных условий

Европейский производитель автомобилей столкнулся с проблемой утечки воды в холодном климате. Мы разработали коэкструдированное уплотнение из EPDM, сочетающее в себе:

- Плотная основа из EPDM для прочного крепления к дверной коробке.

- Луковица микроклеточной губки для превосходного сжатия и восстановления даже при отрицательных температурах.

Результат: Модифицированная пломба позволила сократить количество гарантийных обращений на 35% в течение первого года.

Пример 2: Соединитель гибкого воздуховода HVAC

Поставщику систем отопления, вентиляции и кондиционирования воздуха требовался простой в установке соединитель, способный выдерживать постоянные вибрации. Мы создали профиль из двух материалов:

- Жесткие кромки из ПВХ для установки с помощью болтов.

- Мягкий центр из TPE для поглощения вибраций и герметизации утечек воздуха.

Результат: Время установки сократилось на 20%, а срок службы изделия увеличился на 40%.

Эти примеры подчеркивают, что соэкструзия - это не просто производственный выбор, а стратегический инструмент проектирования, позволяющий удовлетворить самые взыскательные потребности.

4. Преимущества совместной экструзии

4.1 Гибкость конструкции

Одним из наиболее убедительных преимуществ коэкструзии является ее непревзойденная гибкость конструкции. Благодаря этому процессу мы можем создавать уплотнительные ленты, которые объединяют несколько свойств материала в единый непрерывный профиль.

Это позволяет нам:

- Создавайте сложные сечения, сочетающие жесткие и мягкие зоны для захвата и уплотнения.

- Вставьте такие элементы, как губы, плавники или луковицы, без дополнительных операций.

- Изготавливайте профили в соответствии с уникальными требованиями заказчика, от автомобильных фланцев до корпусов промышленного оборудования.

Ключевой момент: Соэкструзия исключает необходимость использования клея или механического крепежа между компонентами, уменьшая потенциальные точки отказа и повышая долговременную надежность.

4.2 Оптимизация производительности

Соэкструдированные уплотнительные ленты - это не только продуманный дизайн, но и ощутимое улучшение эксплуатационных характеристик. Комбинируя материалы с взаимодополняющими свойствами, мы добиваемся:

- Улучшенные характеристики герметичности: Мягкие губчатые части прилегают к неровным поверхностям, обеспечивая герметичность и водонепроницаемость.

- Снижение уровня шума и вибрации: Встроенные гибкие зоны действуют как демпферы, улучшая акустический комфорт в автомобилях и снижая шум оборудования в промышленных условиях.

- Долговечность в динамических условиях: Соэкструдированные профили сохраняют свою форму и функциональность даже при многократном сжатии, перепадах температур или воздействии химических веществ.

Такого уровня производительности было бы трудно или даже невозможно достичь при использовании профилей из одного материала или методов последующей сборки.

4.3 Экономическая эффективность

Еще одним важным преимуществом соэкструзии является экономическая эффективностькак в производстве, так и в конечном использовании.

Вот как это помогает:

- Сокращение этапов сборки: Поскольку несколько материалов соединяются за один цикл экструзии, нет необходимости в последующем склеивании, сварке или механическом соединении.

- Снижение отходов материалов: Точная конструкция фильеры и контролируемые процессы экструзии сводят к минимуму избыток материала и отходы.

- Оптимизированная цепочка поставок: Клиенты получают готовый к установке продукт, что сокращает расходы на вторичную обработку и инвентаризацию.

В компании KINSOE мы добились того, что клиенты достигли 15% экономия затрат при переходе от сборных многокомпонентных уплотнений к нашим коэкструдированным решениям без ущерба для качества и производительности.

5. Проблемы совместной экструзии

5.1 Вопросы совместимости материалов

Хотя соэкструзия обладает впечатляющими преимуществами, она также сопряжена с техническими трудностями. Наиболее важной из них является совместимость материалов.

Можно использовать два разных материала:

- Невозможность правильного соединения, что приводит к расслоение в условиях стресса или перепадов температуры.

- Экспонат дифференциальная усадка во время охлаждения, создавая внутренние напряжения, которые искажают профиль.

- Есть несоответствие скоростей теплового расширенияЭто может привести к растрескиванию или деформации со временем.

Чтобы решить эти проблемы, производители, такие как KINSOE, часто используют промоторы адгезии или слои галстука-специальные промежуточные материалы, предназначенные для улучшения связи между несовместимыми полимерами.

Вынос: Успех соэкструзии зависит от тщательного подбора и формулировки материалов, которые работают вместе как в процессе обработки, так и в реальных условиях.

5.2 Трудности управления процессом

Точность - это все в коэкструзии. Даже незначительные отклонения в параметрах обработки могут привести к таким дефектам, как:

- Несоответствие плотности между твердым и губчатым слоями, что приводит к неравномерному сжатию или уплотнению.

- Проблемы с пенообразованием и отверждением в губчатых зонах, где неправильный контроль может создать слабые места или дефекты поверхности.

- Дисбаланс потоков между материалами, вызывая деформацию на границе раздела или разбухание матрицы, что изменяет запланированную форму профиля.

В компании KINSOE мы преодолеваем эти трудности, используя передовые экструзионные линии с мониторинг в режиме реального времени температуры, давления и скорости потока. Точная настройка этих параметров обеспечивает сохранение целостности каждого слоя и соответствие готового изделия строгим допускам на размеры.

5.3 Ограничения по оснастке и конструкции

Другая ключевая проблема соэкструзии заключается в том, что проектирование оснастки и профилей. Поскольку различные материалы текут с разной скоростью и вязкостью, штамп должен быть спроектирован с учетом этого:

- Умереть с голодухи: Склонность материалов к расширению после выхода из штампа, что может привести к искажению размеров поперечного сечения.

- Искажение интерфейса: Неравномерные зоны сближения могут привести к дефектам поверхности или слабому сцеплению на границах материалов.

- Проблемы с качеством поверхности: Например, разводы или шероховатые текстуры в местах соприкосновения материалов.

Чтобы минимизировать эти риски, мы в KINSOE полагаемся на 3D моделирование в САПР во время проектирования пресс-формы. Это позволяет нам прогнозировать поведение потока, балансировать геометрию каналов и обеспечивать плавный переход от одного материала к другому - и все это до начала реального производства.

6. Решения и лучшие практики

6.1 Оптимизация рецептуры материала

Одним из наиболее эффективных способов решения проблем соэкструзии является оптимизация рецептуры материала. В компании KINSOE мы тщательно отбираем полимеры и добавки, чтобы обеспечить:

- Сильная межслойная адгезия: Использование промоторов адгезии или связующих слоев, когда материалы имеют разную химическую природу.

- Постоянная скорость отверждения: Чтобы твердые и губчатые секции устанавливались равномерно, не создавая внутренних напряжений.

- Термическая совместимость: Подбор материалов с одинаковой скоростью расширения во избежание расслоения или коробления.

Благодаря точной настройке этих рецептур мы можем создавать коэкструдированные уплотнительные ленты, которые надежно работают даже в таких сложных условиях, как автомобильные двери или промышленные корпуса.

6.2 Конструкция штампа

Хорошо спроектированная фильера - основа успешной соэкструзии. Для получения точных и бездефектных профилей мы в KINSOE уделяем особое внимание:

- Балансировка проточных каналов: Обеспечение того, чтобы оба материала достигали зоны конвергенции с одинаковой скоростью и давлением во избежание деформации.

- Зоны плавной конвергенции: Предотвращение турбулентности в местах соприкосновения материалов, которая может вызвать слабое сцепление или разводы на поверхности.

- Терморегулирование: Включение зон нагрева и охлаждения в фильере для поддержания оптимальной вязкости каждого материала.

Эти конструкторские соображения в сочетании с передовыми инструментами моделирования позволяют нам изготавливать сложные профили с минимальным количеством проб и ошибок на производстве.

6.3 Управление параметрами процесса

Точность параметров технологического процесса имеет решающее значение для обеспечения качества коэкструдированных уплотнительных лент. В компании KINSOE мы осуществляем жесткий контроль над:

- Температура: Поддержание каждого материала в идеальном диапазоне обработки для предотвращения деградации или неполного отверждения.

- Давление: Выравнивание давления по всем каналам экструзии для предотвращения неравномерного потока и деформации.

- Скорость экструзии: Регулировка скорости линии для синхронизации подачи материала и предотвращения дефектов сопряжения.

Мы также используем автоматизированные системы мониторинга для обнаружения отклонений в режиме реального времени. Это позволяет быстро вносить коррективы, снижая риск возникновения дорогостоящих дефектов и обеспечивая соответствие каждого метра экструзии строгим стандартам качества.

6.4 Методы контроля качества

Даже при использовании оптимизированных материалов и процессов строгий контроль качества необходим для гарантии производительности. В компании KINSOE мы применяем такие методы контроля, как:

- Кросс-секционный анализ: Вырезание и анализ образцов для проверки однородности, прочности склеивания и точности размеров.

- Испытания на сжатие и отбой: Обеспечение стабильной герметичности секций губки при многократном сжатии.

- Проверка дефектов поверхности: Выявление визуальных дефектов, таких как разводы, пустоты или грубая текстура на границах раздела материалов.

- Испытание на адгезию: Подтверждение того, что соединения из нескольких материалов могут выдерживать термоциклирование и механические нагрузки.

Эти проверки качества помогают нам поставлять коэкструдированные уплотнительные ленты, которые не только соответствуют, но и превосходят ожидания промышленных и автомобильных клиентов.

7. Будущие тенденции в области коэкструзии

В перспективе технология соэкструзии развивается, чтобы соответствовать растущим требованиям к экологичности, производительности и инновациям в дизайне. Основные тенденции включают:

- Легкие и экологически чистые материалы: Разработка эластомеров на биооснове и перерабатываемых полимеров для экологичных уплотнительных решений.

- Усовершенствованное проектирование и автоматизация штампов: Использование инструментов моделирования на основе искусственного интеллекта и интеллектуальных экструзионных линий для повышения точности и сокращения времени простоя.

- Переработка нескольких материалов: Методы восстановления и повторного использования отходов коэкструзии, поддерживающие модели кругового производства.

Компания KINSOE активно инвестирует в эти инновации, чтобы помочь нашим клиентам быть впереди в отраслях, где решения по герметизации имеют решающее значение для энергоэффективности, соблюдения экологических норм и долговечности продукции.

Заключение

Соэкструзия изменила способ разработки и производства уплотнительных лент, предлагая непревзойденные гибкость конструкции, оптимизация производительности, и экономическая эффективность. Преимущества этой технологии очевидны: от автомобильных дверных уплотнителей, выдерживающих экстремальные климатические условия, до промышленных прокладок, упрощающих монтаж.

Но для достижения этих преимуществ требуется не только машинная обработка, но и знания в области материаловедения, точного машиностроения и управления технологическими процессами. Именно здесь компания KINSOE занимает особое место. Имея более чем 20-летний опыт работы, мы предлагаем индивидуальные коэкструдированные решения, отвечающие строгим требованиям различных отраслей промышленности.

Если вы ищете инновационные решения для уплотнения с учетом особенностей вашего применения, я рекомендую вам свяжитесь с нами сегодня. Вместе мы можем разработать коэкструдированный профиль, который обеспечит производительность и ценность для вашего проекта.

(FAQ)

Вопрос 1: Что такое коэкструзия в уплотнительных лентах?

Коэкструзия - это процесс, при котором два или более материалов экструдируются вместе для формирования единой уплотнительной ленты. Он позволяет сочетать жесткие и гибкие зоны в одном профиле для повышения производительности и гибкости конструкции.

Вопрос 2: Почему коэкструзия используется в автомобильной герметизации?

Благодаря коэкструзии уплотнители автомобильных дверей и окон имеют жесткую основу для надежного крепления и мягкую колбу для эффективной защиты от шума, воды и пыли.

Вопрос 3: Какие материалы используются в коэкструдированных уплотнительных лентах?

К распространенным материалам относятся твердый и губчатый EPDM, TPE, ПВХ и силикон. Выбор материала зависит от требований к долговечности, гибкости и устойчивости к воздействию окружающей среды.

Вопрос 4: Каковы преимущества соэкструзии для промышленного применения?

Соэкструзия сокращает этапы сборки, повышает эффективность уплотнения и позволяет создавать нестандартные профили из нескольких материалов для уплотнений систем отопления, вентиляции и кондиционирования воздуха, зданий и оборудования.

Q5: Какие проблемы решает коэкструзия?

Он позволяет отказаться от использования клея или крепежа, оптимизировать производство, повысить герметичность в динамических условиях и соответствовать жестким стандартам OEM.