1. Введение

В поршневых системах уплотнения производительность эластомерного уплотнения определяется не только свойствами материала. Выбор правильного эластомера очень важен, геометрия канавки и качество уплотнительной поверхности играют не менее важную роль в обеспечении надежного уплотнения и длительного срока службы.

Хорошо спроектированная канавка обеспечивает надлежащую поддержку и сжатие уплотнения, поддерживая стабильность линии уплотнения при различных давлениях и температурах. При этом обработка поверхности и контроль допусков обеспечивают минимальное трение, снижение износа и постоянную смазку - все это жизненно важно для динамических уплотнений, таких как гидравлические цилиндры, пневматические приводы и технологическое оборудование.

Плохо спроектированные канавки или шероховатые поверхности часто приводят к преждевременное разрушение уплотнения, В том числе экструзия, разрушение спирали, разрыв или утечка. Эти проблемы не только снижают производительность системы, но и могут привести к дорогостоящим простоям. Поэтому понимание и применение принципы оформления звуковых канавок и поверхностей является основополагающим фактором для создания надежной и эффективной системы поршневого уплотнения.

В следующих разделах мы рассмотрим основные принципы геометрии канавок, качество обработки поверхности, смазку, особенности установки, распространенные ошибки и практические рекомендации по проектированию.

2. Основы геометрии канавок

Канавка является основой любой возвратно-поступательной системы уплотнения. Ее конструкция напрямую влияет на то, как уплотнение сжимается, поддерживается и стабилизируется во время работы. Хорошо спроектированная канавка предотвращает смещение, выдавливание и неравномерный износ уплотнения - все это может сократить срок службы или вызвать утечку.

2.1 Глубина канавки

Глубина канавки определяет коэффициент сжатия между уплотнением и сопрягаемой поверхностью. Если канавка слишком мелкая, уплотнение может чрезмерно сжиматься, увеличивая трение, нагрев и износ. Если канавка слишком глубокая, уплотнение может не обеспечить достаточного контакта, что приведет к утечке.

- Типичный коэффициент сжатия: 10-20% для большинства эластомерных уплотнений в возвратно-поступательном движении.

- При определении глубины всегда учитывайте тепловое расширение и деформацию под давлением.

2.2 Ширина канавки

Канавка должна обеспечивать достаточное боковое пространство, чтобы уплотнение могло расширяться под давлением, не становясь неустойчивым. Слишком узкая ширина может привести к выдавливанию уплотнения или нагрузке на края; слишком широкая - к скручиванию или перекосу уплотнения.

- Руководство: Ширина канавки обычно должна быть в 1,1-1,3 раза больше поперечного сечения уплотнения.

2.3 Радиус дна и углы

Острые углы на дне канавки создают концентрации напряжений, которые могут порезать или порвать уплотнение во время установки или эксплуатации. A малый радиус галтели на дне паза помогает распределить напряжение более равномерно.

- Рекомендация: Радиус галтели обычно составляет 0,2-0,5 мм, в зависимости от размера уплотнения.

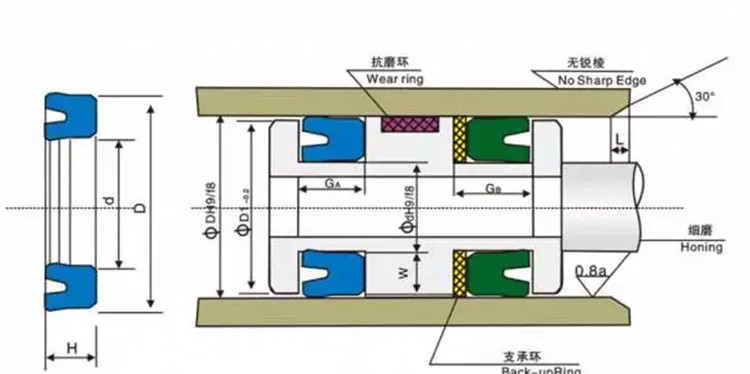

2.4 Зазор и экструзионный зазор

При работе под высоким давлением необходимо тщательно контролировать зазор между канавкой и сопрягаемой поверхностью, чтобы предотвращение экструзии эластомера в зазор. Для дополнительной поддержки можно добавить опорные кольца.

- Ограничение зазора при экструзии: Обычно менее 0,2 мм при давлении свыше 10 МПа.

2.5 Учет давления и ударной нагрузки

Рабочее давление и длина хода существенно влияют на конструкцию канавки. Более высокое давление требует более плотного зазора и, возможно, резервных элементов, а более длинный ход требует большей стабильности, чтобы избежать скручивания или перекатывания уплотнения.

3. Требования к чистоте поверхности и допуски

Обработка поверхности штока и отверстия является критическим фактором для работы эластомерных возвратно-поступательных уплотнений. Даже если геометрия канавки идеальна, плохо обработанная поверхность может привести к быстрый износ, нарушение смазки или утечка. Напротив, хорошо контролируемая поверхность позволяет уплотнению плавно скользить с минимальным трением и постоянным давлением уплотнения.

3.1 Важность качества поверхности

Когда уплотнительная кромка перемещается по сопрягаемой поверхности, она опирается на тонкая смазочная пленка для минимизации трения и износа.

- Если поверхность слишком шероховатая, пики могут порезать или стереть уплотнение, что приведет к утечке и преждевременному выходу из строя.

- Если поверхность слишком гладкая, может не хватить микроуглов для удержания смазки, что повышает риск сухого трения и нагрева.

3.2 Рекомендуемая шероховатость поверхности

Для большинства динамических уплотнений, Значения Ra от 0,2 до 0,4 мкм считаются оптимальными. Это обеспечивает правильный баланс между эффективностью уплотнения и сохранением смазки.

Типичные рекомендации:

- Поршневые штоки и плунжеры: Ra 0,2-0,4 мкм

- Отверстия цилиндров: Ra 0,3-0,6 мкм

В некоторых критических областях применения (например, в высокоскоростной гидравлике) для обеспечения однородности могут также задаваться Rz и другие параметры профиля.

3.3 Концентричность, округлость и прямолинейность

Отделка поверхности эффективна только в том случае, если сама поверхность стабильна по размерам. Несоответствие или неровность поверхности создают локализованные точки давления что приводит к ускоренному износу уплотнений.

- Концентрация обычно должна быть в пределах 0,05 мм.

- Во избежание эксцентрической нагрузки на уплотнение следует соблюдать округлость и прямолинейность.

- Любая форма конусности или овальности должна быть сведена к минимуму.

3.4 Обработка поверхности и покрытие

В некоторых случаях обработка поверхности может улучшить эксплуатационные характеристики:

- Твердое хромированное покрытие или азотирование повышает износостойкость.

- Специальные покрытия с низким коэффициентом трения снижают трение при старте и скольжение.

- Надлежащая твердость поверхности также защищает от задиров и заеданий.

3.5 Связь между сроком службы поверхности и уплотнения

Гладкая, хорошо обработанная поверхность обеспечивает стабильную смазку, низкое трение и равномерную нагрузку на уплотнение, что приводит к увеличенный срок службы и более предсказуемые характеристики. Для высокоэффективных систем уплотнения обработка поверхности имеет не меньшее значение, чем выбор материала или геометрия канавки.

4. Трение и смазка

Смазка - это Спасательный круг любой системы динамического уплотнения. Для эластомерных возвратно-поступательных уплотнений контроль трения в значительной степени зависит от того, насколько хорошо спроектированы канавка и сопрягаемые поверхности для поддержания соответствующей смазочной пленки как во время пуска, так и в стационарном режиме работы. Плохая смазка приводит к скольжение, нагрев, ускоренный износ, и, в конечном счете, к поломке уплотнения.

4.1 Роль смазочной пленки

При движении поршня или штока возникает микрофильм смазочного материала должно оставаться между уплотнителем и поверхностью.

- Эта пленка минимизирует прямой контакт и уменьшает износ.

- Он также помогает снизить трение при запуске, которое часто является самой разрушительной фазой цикла движения.

- Устойчивая пленка обеспечивает более плавное движение и меньшую потерю энергии.

Однако если канавка слишком узкая или поверхность слишком гладкая, смазка может быть полностью стерта, что приведет к сухому ходу.

4.2 Конструкция канавок и смазка

Правильная геометрия канавок способствует контролируемый поток смазки:

- Для более равномерного распределения смазки можно использовать небольшие фаски или рельефные канавки.

- В низкоскоростных системах иногда применяются осевые канавки или микронасечки, способствующие удержанию масла.

- Избегайте чрезмерного сдавливания, которое препятствует миграции смазки.

4.3 Минимизация скольжения и фрикционных шипов

Проскальзывание с заеданием - распространенная проблема в поршневых механизмах, особенно на низких скоростях или при низком давлении. Она возникает, когда статическое трение превышает динамическое, Вызывая рывки и неровные движения.

Для уменьшения скольжения:

- Используйте обработка поверхности с надлежащей шероховатостью (Ra 0,2-0,4 мкм).

- Выберите эластомеры с хорошими антифрикционными характеристиками или использовать покрытия.

- Обеспечьте надлежащую первоначальную смазку при установке.

4.4 Удаление давления и контроль жидкости

В системах уплотнения двойного действия или в конструкциях с длинным ходом, повышение давления между уплотнениями может привести к нестабильности или выходу из строя.

- Для выравнивания давления можно добавить вентиляционные канавки или отверстия для сброса давления.

- Контролируемая вентиляция также предотвращает вздутие или скручивание уплотнения.

4.5 Выбор смазочной среды

Используемый смазочный материал должен быть совместимый с эластомером и условия применения:

- Минеральные масла широко используются в гидравлических системах.

- Для химически агрессивных или высокотемпературных сред предпочтительны силиконовые или фторированные смазочные материалы.

- Смазка может использоваться для низкоскоростных или прерывистых рабочих циклов.

4.6 Балансировка уплотнения и смазки

Одной из самых сложных задач при проектировании является поддержание герметичное уплотнение без полного вытирания смазки. Этот баланс достигается за счет:

- Правильные размеры пазов.

- Контролируемая обработка поверхности.

- Надлежащая совместимость материала и смазки.

Хорошо смазанный интерфейс обеспечивает снижение трения, уменьшение износа и более стабильную работу уплотнения в течение всего срока службы.

5. Факторы установки и сборки

Даже идеально спроектированная канавка и поверхность могут не выдержать реальных условий эксплуатации, если установка и сборка не были тщательно продуманы. Рециркуляционные уплотнения чувствительны к состоянию кромок, усилиям при сборке и отклонениям допусков. Небольшая ошибка при установке может привести к зазубрины, вальцовка или неравномерное сжатие, которые с самого начала ставят под угрозу эффективность уплотнения.

5.1 Проектирование фасок и углов ввода

Хорошо продуманная фаска обеспечивает плавную установку уплотнения без зацепления за острые края.

- Угол фаски: Обычно для большинства эластомерных уплотнений рекомендуется 15°-30°.

- Вводная часть не должна иметь заусенцев, острых углов или следов обработки.

- Большая длина фаски особенно важна для уплотнений большого диаметра или уплотнений с деликатными кромками.

5.2 Предотвращение повреждения уплотнений при установке

Уплотнения могут быть повреждены неподходящими инструментами, чрезмерным растяжением или принудительной установкой компонента на место.

- Используйте монтажные инструменты с закругленными краями и неметаллических материалов, чтобы не порезать уплотнение.

- Для жестких допусков, смажьте уплотнение и канавку перед установкой.

- Небольшой нагрев уплотнителя (в пределах материала) может помочь в подгонке без чрезмерного растяжения.

5.3 Допустимые отклонения и тепловое расширение

При разработке размеров пазов важно учитывать производственные допуски как паза, так и сопрягаемых деталей.

- Даже небольшие отклонения могут привести к чрезмерной или недостаточной компрессии.

- В условиях высоких температур детали могут расширяться с разной скоростью, изменяя коэффициент сжатия и зазор.

- Коэффициенты расширения материала должны быть учтены в окончательном проекте.

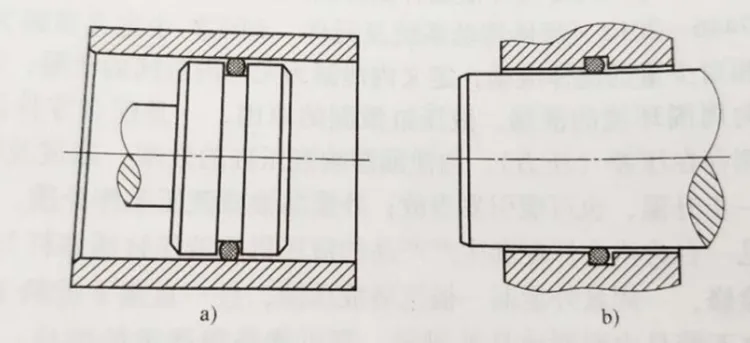

5.4 Конструкции канавок одинарного и двойного действия

- Уплотнения одностороннего действия давление оказывается только с одной стороны, поэтому симметричность пазов менее важна.

- Уплотнения двойного действия Они должны выдерживать давление в обоих направлениях, что требует сбалансированные канавки и точное центрирование для предотвращения скручивания или выдавливания.

- В системах двойного действия для стабилизации работы часто добавляют сброс давления.

5.5 Чистота и подготовка поверхности

Перед установкой убедитесь, что паз и сопрягаемые поверхности чистые, гладкие, без мусора. Любая грязь или острые остатки обработки могут повредить уплотнение или создать пути утечки.

- Используйте безворсовые салфетки и разрешенные чистящие средства.

- Осмотрите визуально и пальцем, чтобы обнаружить скрытые заусенцы.

5.6 Проверка сборки

После установки быстрая проверка размеров и функциональности поможет избежать поломок:

- Убедитесь в правильном расположении и посадке уплотнения.

- Убедитесь, что не произошло скручивания, складывания или неравномерного сжатия.

- Проведите испытания на низкое давление перед полной эксплуатацией системы, чтобы убедиться в целостности уплотнения.

Правильная установка - это не просто последний шаг, это критические соображения при проектировании которые следует планировать с самого начала. Продуманное снятие фаски, контроль допусков и чистота сборки значительно снижают количество ранних отказов и увеличивают срок службы уплотнения.

6. Распространенные ошибки при проектировании канавок

Даже опытные инженеры могут упустить из виду тонкие, но критически важные детали при проектировании канавок и поверхностей. Эти ошибки часто приводят к утечка, преждевременный износ или полный отказ уплотнения-иногда в течение первых нескольких рабочих циклов. Осознание и избежание этих подводных камней необходимо для создания надежных поршневых систем уплотнения.

6.1 Чрезмерная или недостаточная компрессия

Одна из самых распространенных ошибок - указание неправильная глубина паза, что напрямую влияет на коэффициент сжатия уплотнения.

- Чрезмерная компрессия вызывает чрезмерное трение, нагрев и быстрый износ уплотнительной кромки.

- Недостаточная компрессия приводит к недостаточному контактному давлению, что приводит к утечке.

- Эти проблемы часто возникают из-за того, что не учитывается тепловое расширение, изменение допусков или деформация материала.

Совет: Всегда тщательно рассчитывайте коэффициент сжатия (обычно 10-20% для эластомерных уплотнений) и проверяйте его в реальных условиях сборки.

6.2 Острые кромки и заусенцы

Обработанные канавки иногда имеют острые края или заусенцы, Особенно по углам. Они могут:

- Вырежьте уплотнение во время установки.

- Создайте локальные точки напряжения.

- Ускоряет образование трещин или разрывов во время эксплуатации.

Решение: На дне паза всегда делайте плавный галтель (0,2-0,5 мм) и зачищайте все кромки.

6.3 Плохая отделка поверхности

Пренебрежение шероховатостью поверхности приводит к прямым последствиям:

- Слишком грубая поверхность → истирание и ранний износ уплотнений.

- Слишком гладкая → недостаток смазки и проскальзывание.

- Плохая округлость или концентричность → неравномерная нагрузка на уплотнение и утечка.

Решение: Укажите Ra 0,2-0,4 мкм для стержней и Ra 0,3-0,6 мкм для отверстий, с жестким контролем округлости и прямолинейности.

6.4 Игнорирование зазоров при экструзии

При повышенном рабочем давлении эластомерные уплотнения могут протискиваться в зазоры между компонентами, что приводит к нарушение экструзии. Это часто происходит, когда проектировщик не учитывает деформацию под давлением или не включает резервные элементы.

- Симптом: разрыв губ, прокусывание уплотнений или фрагменты в жидкости.

- Профилактическая мера: Ограничьте зазоры при экструзии (< 0,2 мм для высокого давления) и при необходимости используйте резервные кольца.

6.5 Неадекватное управление смазкой

Многие конструкции желобков оказываются неудачными, потому что смазка не учитывалась на ранних этапах проектирования.

- Слишком узкие канавки вытирают смазку.

- Отсутствие разгрузочных каналов приводит к задержке давления или неравномерной масляной пленке.

- Сухой ход ускоряет износ и выход из строя.

Решение: Встраивайте разгрузочные фаски, выбирайте подходящую отделку поверхности и обеспечивайте совместимость смазки с эластомером.

6.6 Учет условий монтажа

Даже если конструкция канавки теоретически верна, игнорирование факторов установки может отменить всю работу.

- Отсутствие фасок приводит к повреждениям при сборке.

- При плохой чистоте под уплотнение попадает мусор.

- Невыверенные допуски приводят к непредсказуемому выдавливанию.

Решение: Относитесь к сборке как к части процесса проектирования, а не как к чему-то второстепенному.

7. Практические примеры дизайна и рекомендации

Проектирование канавок и поверхностей для эластомерных поршневых уплотнений требует не только теоретических расчетов, но и практических, проверенных на практике рекомендаций. В этом разделе мы рассмотрим некоторые из них. типовые параметры конструкции, рекомендации по выбору поверхности, и советы по устранению неполадок которые инженеры и покупатели могут применять непосредственно в своих проектах.

7.1 Типовые размеры канавок для распространенных уплотнений

Хотя точные размеры зависят от типа уплотнения, материала и рабочего давления, некоторые общие рекомендации применимы для большинства поршневых систем:

| Поперечное сечение уплотнения (мм) | Ширина канавки (мм) | Глубина канавки (мм) | Радиус окантовки (мм) | Зазор между экструзией (мм) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- Ширина канавки должна обеспечивать достаточное пространство для расширения уплотнения, не допуская перекатывания или скручивания.

- Глубина должна создавать правильный коэффициент сжатия для баланса уплотнения и трения.

- Радиус окантовки помогает избежать концентрации напряжений на углах паза.

Примечание: Всегда корректируйте размеры в зависимости от твердости материала, давления и характеристик теплового расширения.

7.2 Шероховатость и твердость поверхности

| Компонент | Рекомендуемый Ra (мкм) | Типичная обработка поверхности | Твердость (HRC) |

|---|---|---|---|

| Шток / вал | 0.2-0.4 | Твердый хром, азотирование | ≥ 50 |

| Отверстие / цилиндр | 0.3-0.6 | Отшлифованная сталь, твердое анодирование | ≥ 40 |

- Равномерная шероховатость обеспечивает стабильную смазку и предотвращает скольжение.

- Твердость поверхности защищает от задиров и продлевает срок службы уплотнений.

- При выборе способа обработки поверхности следует учитывать совместимость материала уплотнения с покрытиями.

7.3 Фаска и детали установки

- Угол фаски: 15°-30° с длиной, по крайней мере, равной сечению уплотнения.

- Снятие заусенцев: Обязательно на всех кромках пазов и подводках.

- Смазка во время установки: Предотвращает разрывы и неровную посадку.

7.4 Конструкция для сброса давления и вентиляции

- Включите вентиляционные канавки или разгрузочные отверстия между несколькими уплотнениями в системах двойного действия.

- Предотвращение защемления давления, которое может вывести уплотнения из положения или вызвать продувку.

- Во избежание турбулентности или засорения следите за тем, чтобы вентиляционные каналы были гладкими и имели правильные размеры.

7.5 Устранение распространенных неисправностей

| Проблема | Вероятная причина | Рекомендуемое действие |

|---|---|---|

| Ранний износ / истирание | Слишком шероховатая поверхность, сухой ход | Улучшение качества поверхности, обеспечение смазки |

| Экструзия уплотнений | Слишком большой зазор, отсутствие опорного кольца | Уменьшение разрыва в экструзии, добавление резервной поддержки |

| Утечка под давлением | Слишком глубокая канавка, недостаточная компрессия | Отрегулируйте глубину пазов, проверьте укладку допусков |

| Спиральный отказ | Слишком широкая канавка, плохое выравнивание | Уменьшение ширины канавки, улучшение системы наведения |

| Разрыв уплотнения при сборке | Острые края, без фаски | Добавить фаску, зачистить кромки, смазать |

Эти примеры отражают распространенные реальные сценарии, когда небольшие корректировки в геометрия, качество поверхности или установка приводят к значительному улучшению характеристик уплотнений.

8. Заключение

Производительность и долговечность эластомерных поршневых уплотнений зависят не только от материала уплотнения. Дизайн канавок и поверхностей формируют структурную основу, от которой зависит, будет ли уплотнение безотказно работать в течение тысяч циклов - или преждевременно выйдет из строя через несколько часов.

Хорошо спроектированный паз обеспечивает надлежащее поддержка, сжатие и стабильность, а тонко контролируемая обработка поверхности обеспечивает оптимальная смазка и минимальное трение. Тщательное рассмотрение углы фаски, штабеля допусков, и правила монтажа еще больше снижает риск раннего повреждения. И наоборот, упущение даже незначительной детали - например, острой кромки или чрезмерного зазора при выдавливании - может привести к утечке, износу или катастрофическому разрушению уплотнения.

На практике для достижения надежной герметизации требуется:

- Сбалансированная геометрия канавок который соответствует сечению уплотнения и условиям давления.

- Прецизионная обработка поверхности для создания стабильной смазочной пленки.

- Продуманный дизайн установки, В случае необходимости снимите фаски и удалите воздух.

- Строгий контроль и контроль допусков на протяжении всего производственного процесса.

Интегрируя эти принципы проектирования на ранних этапах инженерного процесса, конструкторы и команды технического обслуживания могут максимальный срок службы уплотнений, сократить время простоя и обеспечить стабильную работу системы. К дизайну канавок и поверхностей никогда не следует относиться как к чему-то второстепенному - это основная часть успешной стратегии уплотнения.