Литье под давлением - это широко распространенный производственный процесс изготовления деталей путем впрыска расплавленного материала в форму. Этот процесс широко распространен в различных отраслях промышленности, включая автомобилестроение, производство потребительских товаров, медицинских приборов и электроники. Ниже приводится подробное описание процесса литья под давлением, от подготовки до последующего производства.

I. Подготовительный этап

1. Подготовка материалов

1.1 Предварительная обработка пластика

- Отбор проб материала: Проведение случайного отбора проб сырья для обеспечения постоянства качества и свойств.

- Процесс сушки: Используйте сушильное оборудование для удаления влаги из пластиковых гранул, так как избыток влаги может привести к появлению таких дефектов, как пузыри и плохое качество поверхности.

- Выбор сушильного оборудования: Выбирайте между сушилками с влагопоглотителем и сушилками с горячим воздухом в зависимости от требований к материалу.

- Настройки параметров: Настройте параметры температуры и времени в соответствии со спецификациями материала.

- Обнаружение влаги: Используйте анализаторы влажности, чтобы убедиться, что материал достиг желаемого уровня сухости.

1.2 Смешивание красителей и добавок

- Смешивание мастербатчей: Смешайте цветные мастербатчи с базовой смолой для достижения равномерной дисперсии цвета.

- Функциональные добавки: Добавьте такие добавки, как УФ-стабилизаторы, антипирены или антистатики, в соответствии с требованиями продукта.

2. Подготовка пресс-формы

2.1 Инспекция плесени

- Визуальный осмотр: Проверьте, нет ли видимых дефектов, таких как трещины или износ.

- Проверка размеров: Используйте прецизионные инструменты, чтобы убедиться, что размеры пресс-формы соответствуют проектным спецификациям.

2.2 Установка пресс-формы

- Подъем и позиционирование: Осторожно поднимите и установите пресс-форму на термопластавтомат.

- Горизонтальное выравнивание: Убедитесь, что пресс-форма выровнена по горизонтали, чтобы избежать смещения во время впрыска.

- Механизм блокировки: Закрепите пресс-форму с помощью болтов и проведите испытание низким давлением для проверки устойчивости.

2.3 Контроль температуры в пресс-форме

- Методы отопления: Выберите подходящие методы нагрева, такие как масляные или электрические нагреватели, исходя из требований к форме.

- Температурные зоны: Внедрите многозонный контроль температуры для поддержания равномерной температуры в пресс-форме.

2.4 Подключения вспомогательных систем

- Водный контур: Подключите пресс-форму к системе водяного охлаждения, чтобы регулировать температуру.

- Воздушный контур: Проверьте работоспособность пневматических систем для вытягивания стержней или работы эжекторов.

3. Настройка машины

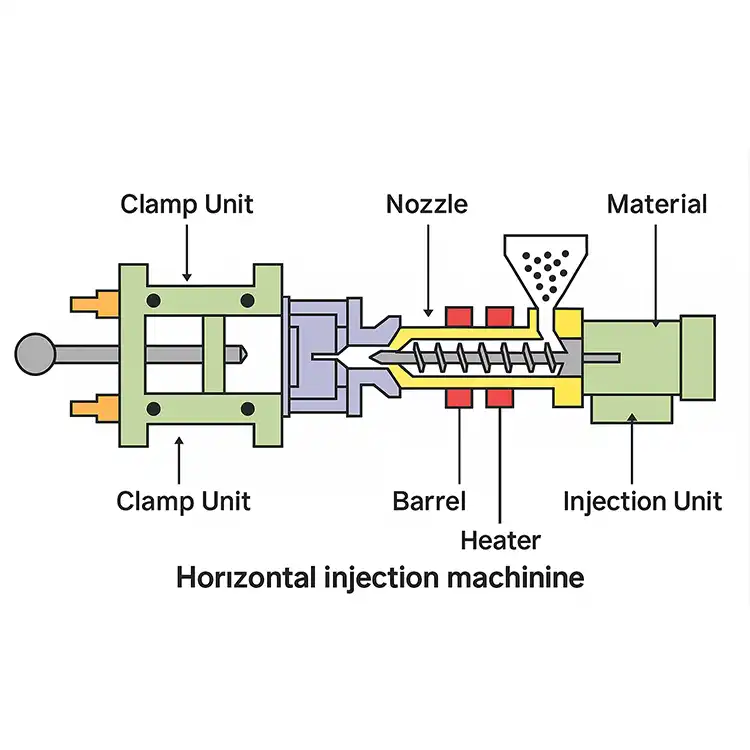

3.1 Параметры машины для литья под давлением

- Объем инъекции: Установите объем впрыска на основе геометрии детали и характеристик потока материала.

- Скорость вращения винта: Отрегулируйте скорость вращения шнека для обеспечения надлежащей пластификации и впрыска.

3.2 Проверки безопасности

- Функциональность аварийного останова: Проверьте кнопку аварийной остановки, чтобы убедиться, что она немедленно останавливает машину.

- Защита от плесени: Проверьте настройки защиты от плесени, чтобы предотвратить повреждения во время работы.

II. Сущность процесса литья под давлением

4. Фаза пластического плавления

4.1 Пластификация винтов

- Зона кормления: Обеспечивает равномерную подачу пластиковых гранул в ствол.

- Зона сжатия: Поддерживайте достаточное давление для равномерного расплавления пластика.

- Зона учета: Добейтесь однородного расплава для равномерного впрыска.

4.2 Мониторинг качества расплава

- Проверка вязкости: Контролируйте вязкость расплава для обеспечения правильной подачи и заполнения.

- Предотвращение деградации: Примите меры по предотвращению термической деградации материала.

5. Фаза впрыска и наполнения

5.1 Многоступенчатое управление впрыском

- Высокоскоростное наполнение: Установите начальную скорость впрыска, чтобы быстро заполнить полость формы.

- Точка перехода: Определите точку переключения с регулирования скорости на регулирование давления.

- Низкоскоростная упаковка: Применяйте низкоскоростное впрыскивание, чтобы упаковать форму и компенсировать усадку.

5.2 Анализ фронта потока

- Контроль линии сварки: Расположите ворота так, чтобы свести к минимуму видимые линии сварки.

- Вентиляция: Спроектируйте вентиляционные отверстия так, чтобы из них выходил воздух, предотвращая появление дефектов.

6. Фаза выдержки и охлаждения

6.1 Оптимизация давления удержания

- Профиль давления: Обеспечьте многоступенчатый профиль давления удержания для полного заполнения.

- Настройки времени: Отрегулируйте время выдержки, чтобы обеспечить упаковку и охлаждение материала.

6.2 Компенсация усадки

- Датчики давления в пресс-форме: Используйте датчики для контроля и регулировки изменений давления в пресс-форме.

- Данные об усадке: Используйте данные об усадке конкретного материала для точной компенсации.

III. Охлаждение и выброс

7. Охлаждение и затвердевание

- Активация системы охлаждения: Запустите систему охлаждения для затвердевания отформованной детали.

- Параметры охлаждения: Установите температуру пресс-формы и время охлаждения в зависимости от материала и толщины детали.

- Расположение водяного контура: Обеспечивает эффективный поток воды через форму для равномерного охлаждения.

- Динамический контроль температуры

- Мониторинг зон: Установите датчики температуры для контроля различных зон пресс-формы.

- Расчет времени охлаждения: Рассчитайте оптимальное время охлаждения, чтобы сбалансировать время цикла и качество детали.

- Аномалии охлаждения

- Температурные колебания: Устранение значительной разницы температур между секциями пресс-формы.

- Проблемы с конденсатом: Примите меры по предотвращению образования конденсата внутри формы.

8. Система выброса

- Последовательность открытия пресс-формы

- Трехэтапное открытие: Внедрите трехступенчатый процесс раскрытия пресс-формы, чтобы предотвратить повреждение деталей.

- Настройки параметров: Настройте скорость открытия пресс-формы и расстояние до нее в зависимости от геометрии детали.

- Механизм выталкивателя

- Выбор контактов: Выберите подходящие выталкивающие штифты, чтобы свести к минимуму деформацию детали.

- Параметры выброса: Установите скорость и силу выталкивания для обеспечения плавного удаления Качество распалубки

- Следы от выброса: Убедитесь, что следы от выталкивателя находятся в допустимых пределах.

- Общие вопросы: Диагностируйте и устраняйте такие проблемы, как застревание деталей или неполный выброс.

IV. Постпродакшн

9. Контроль качества

- Визуальный осмотр

- Выявление дефектов: Проверьте, нет ли дефектов поверхности, таких как следы раковины или вспышки.

- Отделка поверхности: Оцените качество обработки поверхности.

- Проверка размеров

- Инструменты для измерения: Используйте штангенциркули, микрометры или КИМ для измерения критических размеров.

- Соблюдение толерантности: Обеспечить соответствие деталей установленным допускам.

- Функциональное тестирование

- Монтаж: Проверяйте детали на соответствие и функционирование в сборочных узлах.

- Тестирование производительности: Проведение испытаний для проверки механических свойств и эксплуатационных характеристик.

10. Вторичная обработка (по желанию)

- Обработка поверхности

- Живопись: Наносить краску в эстетических или защитных целях.

- Покрытие: Гальваническое покрытие деталей для повышения долговечности или улучшения внешнего вида.

- Другие методы лечения: При необходимости применяйте другие виды обработки, такие как лазерная маркировка или покрытие.

- Механическая обработка

- Удаление заусенцев: Удалите острые края и заусенцы с деталей.

- Сверление/резка: Выполнение дополнительных операций обработки по мере необходимости.

- Процессы сборки

- Сварка: Используйте методы сварки для соединения деталей.

- Клеевое соединение: Нанесите клей для надежного соединения.

- Механическое крепление: Для сборки используйте винты, зажимы или другие крепежные элементы.

11. Упаковка и хранение

- Требования к упаковке

- Защита: Используйте защитную упаковку, чтобы избежать повреждений при транспортировке.

- Маркировка: Обеспечьте надлежащую маркировку для идентификации и обращения.

- Управление хранением

- Рекомендации по штабелированию: Во избежание деформации соблюдайте рекомендуемые правила укладки.

- Экологический контроль: Поддерживайте соответствующую температуру и влажность в складских помещениях.

V. Техническое обслуживание машин

12. Ежедневное обслуживание

- Уход за плесенью: Регулярно очищайте формы для удаления остатков и предотвращения ржавчины. Наносите соответствующие смазочные материалы на движущиеся части, чтобы минимизировать износ.

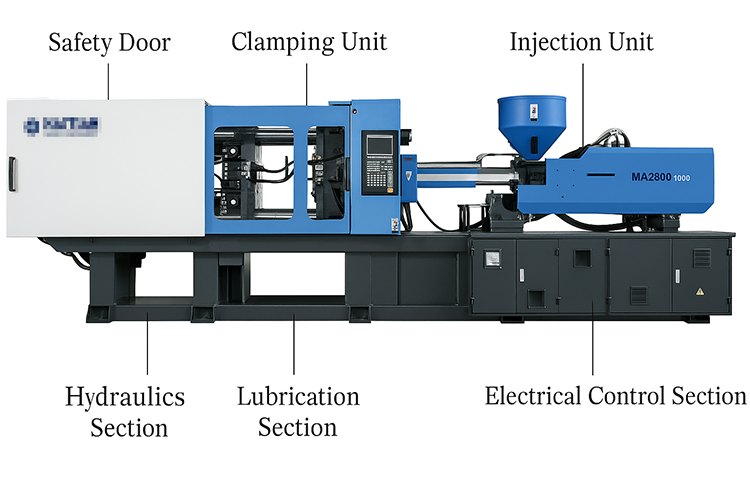

- Устройство для впрыска: Осмотрите инжекционный винт и ствол на предмет износа. Убедитесь в надлежащем функционировании форсунки и проверьте, нет ли засорения.

- Гидравлическая система: Следите за уровнем масла и проверяйте его на отсутствие утечек. Убедитесь, что гидравлическое масло чистое и находится в рекомендуемом температурном диапазоне.

- Электрическая система: Осмотрите проводку и разъемы на предмет признаков износа или повреждения. Убедитесь, что все защитные блокировки и функции аварийного останова работают.

- Система охлаждения: Проверьте правильность подачи и температуры воды. Осмотрите шланги и фитинги на предмет утечек или засорения.

- Смазка: Убедитесь, что все движущиеся части достаточно смазаны, чтобы предотвратить чрезмерный износ.

13. Периодическое техническое обслуживание

- Замена гидравлического масла: Заменяйте гидравлическое масло и фильтры в соответствии с рекомендациями производителя, как правило, через каждые 3-4 тыс. часов работы.

- Проверка пломб: Проверяйте и заменяйте уплотнения и кольцевые прокладки для предотвращения утечек и поддержания давления в системе.

- Электрические компоненты: Тестирование и калибровка датчиков, термопар и других электронных компонентов для обеспечения точных показаний и надлежащего функционирования.

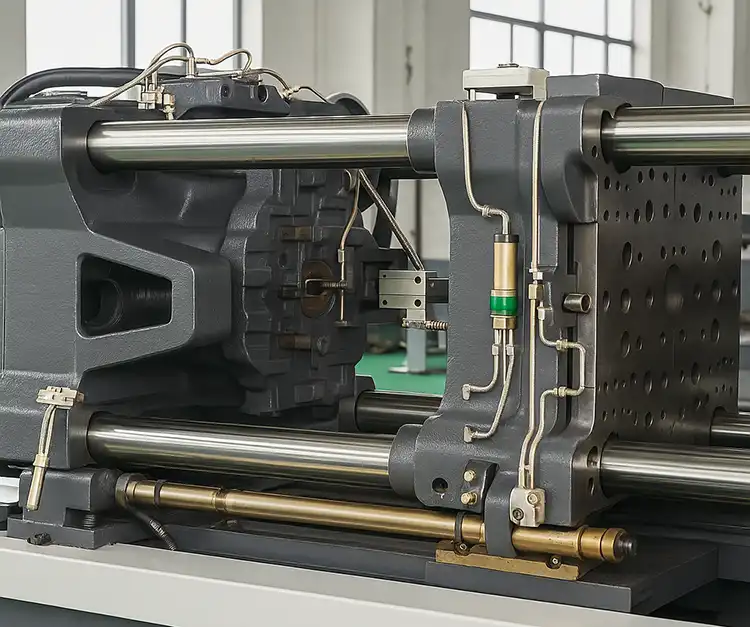

- Механические проверки: Осмотрите стяжки, выравнивание планшайбы и зажимные устройства на предмет признаков износа или смещения.

- Обслуживание системы охлаждения: Очистите и промойте каналы охлаждения, чтобы удалить накипь или мусор, которые могут препятствовать теплопередаче.

14. Техническое обслуживание системы безопасности

- Функциональность аварийного останова: Регулярно проверяйте систему аварийного останова, чтобы убедиться, что она быстро останавливает все операции машины.

- Защитные блокировки: Убедитесь, что все защитные двери и ограждения функционируют правильно и что блокировки предотвращают работу в открытом состоянии.

- Обучение операторов: Убедитесь, что все операторы прошли обучение по протоколам безопасности и аварийным процедурам.

- Безопасность на рабочем месте: Поддерживать чистоту и организованность рабочей среды, чтобы снизить риск несчастных случаев.

VI. Устранение неполадок и оптимизация

15. Общие вопросы и решения

- Короткие выстрелы: Увеличьте давление впрыска или отрегулируйте скорость шнека, чтобы обеспечить полное заполнение формы.

- Вспышка: Уменьшите давление впрыска или усилие смыкания, чтобы предотвратить выход излишков материала из полости формы.

- Маркировка раковины: Увеличьте давление упаковки или отрегулируйте время охлаждения, чтобы обеспечить надлежащее застывание.

- Деформация: Отрегулируйте температуру формы или скорость охлаждения для обеспечения равномерной усадки.

16. Оптимизация процессов

- Сокращение времени цикла: Анализ и оптимизация каждой фазы цикла литья под давлением для сокращения общего времени цикла без снижения качества деталей.

- Энергоэффективность: Внедряйте меры по энергосбережению, например, использование частотно-регулируемых приводов и оптимизацию систем отопления и охлаждения.

- Использование материалов: Сокращение отходов за счет оптимизации потока материала и минимизации систем литников и бегунков.

- Автоматизация: Внедрение роботизированных систем для удаления деталей и вторичных операций для повышения эффективности и согласованности.

VII. Заключение

Процесс литья под давлением - сложная и точная операция, требующая пристального внимания к деталям на каждом этапе. Соблюдая описанные процедуры и протоколы технического обслуживания, производители могут обеспечить стабильное качество продукции, сократить время простоя и продлить срок службы оборудования. Постоянное обучение и соблюдение стандартов безопасности имеют первостепенное значение для достижения оптимальных результатов в операциях литья под давлением.

Готовы вывести свой проект на новый уровень с помощью высокоточных решений из формованной резины? Связаться с KINSOE сегодня, чтобы получить квалифицированную помощь, индивидуальные проекты, и высококачественные продукты с учетом ваших потребностей. Давайте начнем создавать идеальное решение для вашей отрасли!

Ссылки: