Введение: Почему прилипание плесени заслуживает серьезного внимания

Компрессионное формование резины является краеугольным процессом в производстве прочных и точных резиновых деталей - от автомобильных прокладок до промышленных уплотнений. По своей сути этот метод основан на использовании тепла и давления для придания формы резиновым смесям в полости формы. Несмотря на то, что основные принципы кажутся простыми, одна постоянная проблема продолжает беспокоить производителей всех отраслей: прилипание формы.

Прилипание к пресс-форме - это нежелательное прилипание резиновых деталей к поверхности пресс-формы во время распалубки. Эта проблема не только замедляет производство и увеличивает трудозатраты, но и нарушает целостность изделия, вызывая дефекты поверхности, разрывы и деформацию. В таких высокоточных отраслях, как автомобилестроение, электроника и медицинское оборудование, даже незначительные дефекты недопустимы и могут привести к дорогостоящей доработке или браку.

Я решил написать это исчерпывающее руководство, потому что много раз сталкивался с этой проблемой в КинсоуМы специализируемся на изготовлении резиновых компонентов на заказ для сложных применений. Благодаря нашему опыту я понял, что Прилипание пресс-формы редко вызывается одним фактором - обычно это комбинация рецептуры материала, конструкции пресс-формы, состояния поверхности и параметров процесса.

В следующих разделах я расскажу вам об основных причинах налипания плесени и, что более важно, о том, как его предотвратить. Независимо от того, являетесь ли вы инженером-технологом, менеджером по качеству или техническим специалистом завода, это руководство предлагает практические идеи и проверенные стратегии поможет вам сократить время цикла, повысить производительность и обеспечить бесперебойную распалубку каждый раз.

"Залипание - это не просто мелкая неприятность, это убийца производительности. К счастью, его можно предотвратить".

Причины возникновения проблемы прилипания плесени

Факторы материала: Что входит в состав вашей резины, имеет значение

Когда дело доходит до прилипания формы, то, что входит в состав вашей резиновой смеси, может сделать или сломать процесс. Я на собственном опыте убедился в том, что даже незначительные изменения в рецептуре смеси могут привести к значительным различиям в поведении прилипания формы. Давайте разберем основные факторы, влияющие на материал:

1. Тип резинового основания

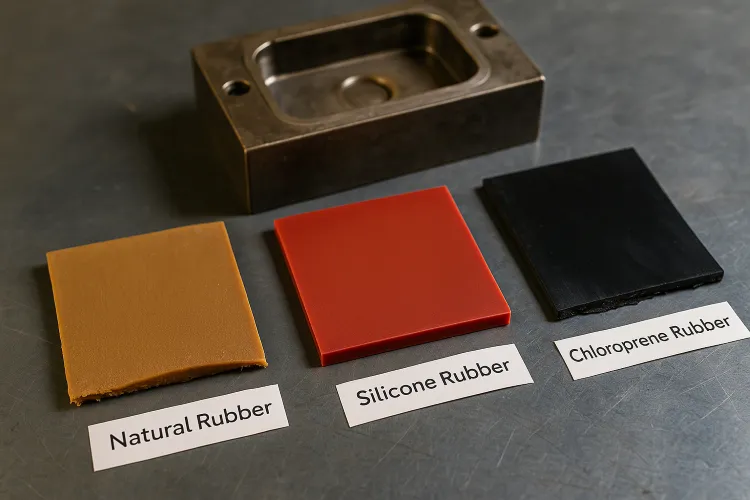

Различные базовые резины по-разному взаимодействуют с поверхностями пресс-форм. Например:

- Натуральный каучук (NR) имеет повышенную липкость, что делает его более склонным к прилипанию.

- Хлоропреновый каучук (CR) обеспечивает лучшее разделение формы благодаря присущей ему маслостойкости и полярности.

- Силиконовая резина (VMQ)Несмотря на стабильность при высоких температурах, они могут прилипать к металлическим формам без покрытия без применения специальных стратегий разделения.

Insight: Высокополярные каучуки обычно имеют более низкую адгезию к металлическим формам, чем неполярные типы, такие как EPDM или NR.

2. Компоненты системы полимеризации

Пакет отвердителя - сера, пероксиды, ускорители - напрямую влияет на схватывание:

- Избыточные ускорители или неправильная плотность сшивок могут вызвать липкость поверхности, особенно на линиях разъема пресс-формы.

- Цветение серы от перенасыщенных систем отверждения могут образовывать липкие остатки на поверхности форм.

Выбор правильной системы полимеризации и оптимизация ее дозировки - это критический для уменьшения прилипания, связанного с химическими веществами.

3. Пластификаторы и технологические масла

Мелкомолекулярные добавки, такие как пластификаторы и пластификаторы, улучшают текучесть, но часто мигрируют во время вулканизации. Эта миграция может:

- Образуют жирную пленку на поверхности формы

- Вступают в реакцию с покрытиями для пресс-форм и ухудшают их антипригарные свойства

Однажды я столкнулся со случаем, когда высокоароматическое технологическое масло вызывало постоянное загрязнение формы каждые 10 циклов - до тех пор, пока мы не изменили рецептуру с использованием пластификатора с более низкой летучестью.

4. Тип и дисперсность наполнителя

Наполнители, такие как сажа, кремнезем или глина, улучшают механические свойства, но плохая дисперсия может увеличить шероховатость поверхности и локальное схватывание:

- Наполнители с высокой площадью поверхности как правило, увеличивают поверхностную энергию, что может усилить адгезию к форме.

- Недостаточная дисперсия оставляет неровные поверхности, которые сцепляются с микроструктурами в форме.

5. Отсутствие внутренних смазочных материалов

Если в рецептуре отсутствуют воски, стеараты или технологические добавки, резиновая смесь может липнуть только от физическая адгезия. Эти внутренние смазки образуют микроскопический барьерный слой во время полимеризации, обеспечивая более чистое высвобождение.

Основные выводы: Липкий состав не всегда связан с формой - часто все начинается с рецептуры.

Факторы плесени: Поверхность, скрывающаяся за проблемой

Даже при использовании хорошо подобранной резиновой смеси прилипание формы может сохраняться. По моему опыту, конструкция и состояние поверхности самой пресс-формы имеют не меньшее значение. Давайте рассмотрим связанные с пресс-формой элементы, которые влияют на эффективность распалубки:

1. Выбор материала пресс-формы

Материал основы пресс-формы существенно влияет на адгезию резины:

- Инструментальная сталь (P20, H13): Долговечны и широко используются, но со временем на них могут образовываться микроповреждения, которые задерживают резину.

- Алюминий: Отлично подходит для изготовления прототипов, но подвержен износу и окислению, что увеличивает прилипание в течение циклов.

- Нержавеющая сталь: Обеспечивает превосходную коррозионную стойкость и более гладкую поверхность, но для оптимальной разблокировки может потребоваться покрытие.

Каждый материал обладает уникальными характеристиками поверхностной энергии, которые определяют, насколько легко резина будет отделяться после отверждения.

2. Шероховатость поверхности и микроструктура

Отделка поверхности - скрытая, но мощная переменная:

- Высококачественные полированные формы (Ra ≤ 0,1 мкм) уменьшает механическое зацепление, обеспечивая более чистое извлечение деталей.

- Текстурированные или изношенные поверхности повышают вероятность механическая адгезияРезина физически цепляется за микроскопические щели.

Распространенная ошибка, с которой я сталкивался, - пренебрежение полировкой при уходе за формой: мелкие царапины быстро превращаются в серьезные проблемы.

Цитировать: "Поверхность вашей пресс-формы похожа на отпечаток пальца - любой изъян оставит отпечаток на резине".

3. Характеристики и износ покрытия

Многие формы обрабатываются антипригарными покрытиями для улучшения отклеивания. К распространенным покрытиям относятся:

- Нитрид титана (TiN): Твердые и износостойкие, часто используются для крупносерийного производства.

- Покрытия из фторопласта или фторполимера: Отличные антифрикционные свойства, но чувствительны к истиранию.

- Никель-фосфор (безэлектродное покрытие): Хорошая однородность поверхности с умеренными характеристиками разделения.

Однако эти покрытия разрушаются со временем. Я работал с клиентами, которые были озадачены внезапным прилипанием пресс-формы, а затем обнаружили, что их покрытия для пресс-форм износились после 20 000 циклов.

4. Конструкция и геометрия пресс-формы

Хорошая конструкция пресс-формы - это не только заполнение и отверждение, она также влияет на процесс распалубки:

- Острые углы и подрезы могут задерживать резину, увеличивая адгезию и вызывая разрывы.

- Недостаточные углы тяги затрудняют выброс, особенно при использовании мягких составов.

- Плохая конструкция вентиляционных отверстий приводит к образованию уловленных газов, которые карбонизируются на поверхности формы и образуют липкие остатки.

Одно из практических усовершенствований, которое мы часто предлагаем в Kinsoe, заключается в следующем увеличьте угол тяги по крайней мере до 3°-5° на вертикальных стенках, особенно для больших или толстостенных деталей.

Параметры процесса: Тонкая настройка для чистого выпуска

Хотя рецептура и конструкция пресс-формы закладывают основу, в конечном итоге результат зависит от того, как вы ведете процесс компрессионного формования. Я видел, как производственные линии страдали от постоянных проблем с прилипанием просто из-за одного неправильного параметра - слишком высокой температуры, слишком долгого давления или слишком быстрого охлаждения.

Вот основные параметры процесса, влияющие на прилипание пресс-формы:

1. Температура, давление и время отверждения

Эти три составляющие являются основой вулканизации, и неправильное управление любой из них может привести к проблемам:

- Повышенная температура или чрезмерное отверждение может привести к вспучиванию, затвердеванию или обгоранию поверхности - все это увеличивает вероятность прилипания.

- Недостаточное отверждение В результате образуются липкие поверхности, которые сцепляются с формой.

- Высокое давление может вдавливать резину в микроструктуры формы, особенно если поверхность неровная, что приводит к механическая блокировка.

Например, в одном из случаев простое снижение температуры отверждения на 5 °C и увеличение времени выдержки на 15 секунд позволило решить проблему постоянного прилипания.

Ключевой момент: Оптимальная вулканизация - это не только сшивка, но и качество обработки поверхности после вулканизации.

2. Скорость охлаждения и температура расплавления

Быстрое охлаждение может показаться эффективным, но оно создает несоответствие в усадке между резиновой деталью и полостью пресс-формы:

- Если резина сжимается слишком быстро, внутреннее напряжение накапливается, заставляя деталь плотнее прижиматься к форме.

- Расплавление при слишком высокой температуре увеличивает липкость поверхности.

Очень важно дать детали остыть до контролируемой температуры разделения - обычно 60-90°C в зависимости от состава.

3. Деформация под давлением при впрыске или передаче

При трансферном или инжекционном формовании, чрезмерное давление впрыска может:

- Слегка деформируйте полость формы или ее разделительную линию

- Причиной вспышек или просачивания резины в непредусмотренных местах

- Усложняют процесс извлечения, особенно для резин с низкой твердостью

Мы обнаружили, что постепенное снижение давления впрыска на этапе окончательного заполнения может облегчить извлечение детали без ущерба для заполнения полости.

4. Вентиляция и управление газом

Попавшие во время вулканизации газы не только вызывают пористость - они также сгорают или карбонизируются на поверхности формы, образуя липкий осадок с течением времени:

- Убедитесь, что в конструкции пресс-формы предусмотрены соответствующие вентиляционные каналы

- Использование вакуумного формования или контролируемого стравливания для высоковязких смесей

Практический совет: Регулярная очистка пресс-формы неабразивным растворителем помогает предотвратить накопление этих остатков и сохранить эффективность выпуска.

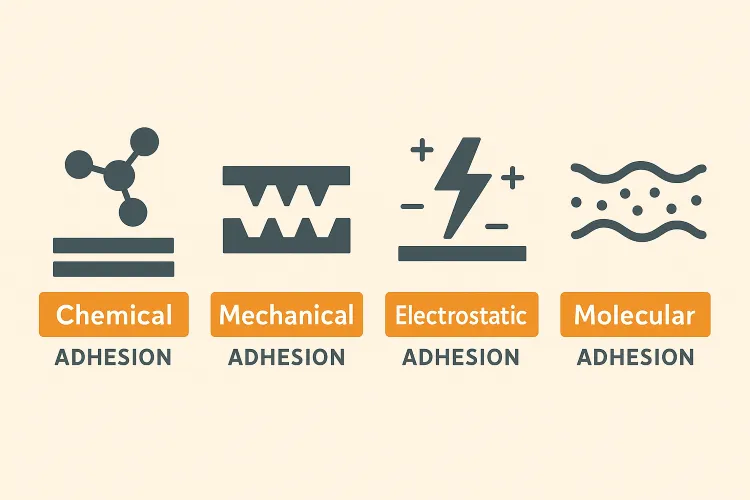

Анализ типов адгезии: Понимание корневого механизма

Не все липкие формы созданы одинаковыми. За годы работы я понял, что для эффективного решения проблем с прилипанием необходимо сначала определить как Прилипание резины к пресс-форме. Каждый тип адгезии имеет свои причины и, соответственно, свои стратегии профилактики.

1. Химическая адгезия

Это самая агрессивная форма прилипания, которая возникает, когда компоненты резины вступают в химическую реакцию с поверхностью формы:

- Пероксиды, сера или добавки в составе могут образовывать химические связи с металлической формой.

- Повышенные температуры и длительное время полимеризации ускоряют эти реакции.

Этот тип адгезии часто необратим, и для его устранения требуется повторная обработка пресс-формы или обновление покрытия.

Пример: Силиконовая резина, отвержденная перекисью, сильно прилипла к форме из нержавеющей стали без покрытия из-за окисления поверхности, вызвавшего нежелательное склеивание.

2. Механическая адгезия

Это происходит, когда резина физически фиксируется в микрошероховатость или повреждение поверхности на пресс-форме:

- Полированные или изношенные формы с мелкими ямками или царапинами задерживают резину, поскольку она расширяется во время вулканизации.

- Вспышки или переливы могут проникать в острые края или подрезы.

Это часто случается, когда инструмент не был должным образом отполирован или не обслуживался.

Цитировать: "Если ваша пресс-форма изнашивается микроскопически, ваши детали начнут прилипать макроскопически".

3. Электростатическая адгезия

Трение во время формовки может привести к статические зарядыОсобенно при работе с сухими резиновыми смесями:

- Это статическое электричество удерживает тонкие детали или вспышки на форме, создавая неравномерный выпуск.

- Он чаще всего встречается в сухих производственных помещениях с низкой влажностью.

Антистатические покрытия или системы заземления помогут нейтрализовать эту проблему.

4. Межмолекулярная (ван-дер-ваальсова) адгезия

Даже без химических реакций, слабые молекулярные силы между поверхностью резины и формой может привести к легкому прилипанию:

- Возникает при использовании очень гладких форм или очень липких резиновых составов

- Может быть не всегда заметен, но ведет к следы волочения или сопротивление во время распалубки

Это особенно заметно при работе с силиконовыми или низкотвердыми соединениями.

5. Адгезия, вызванная загрязнением

Распространенной, но часто упускаемой из виду причиной заедания является загрязнение поверхности:

- Мигрирующие добавки (например, пластификаторы или воски) могут со временем накапливаться на форме

- Остатки плохо очищенных разделительных средств для пресс-форм могут образовывать липкий барьер

Основные выводы: Многие хронические проблемы, связанные с прилипанием плесени, обусловлены накоплением загрязнений - то, что вы не убираете сегодня, прилипает завтра.

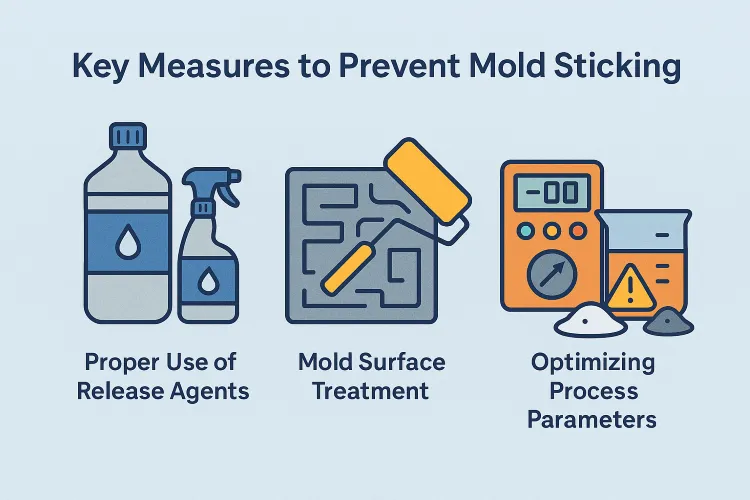

Основные меры по предотвращению появления плесени

Выбор и грамотное использование агентов разделения плесени

Когда я работаю с инженерами, сталкивающимися с проблемой постоянного прилипания пресс-формы, первое, что я проверяю - после подтверждения рецептуры и состояния пресс-формы, - это использование разделительных агентов. Удивительно, но этот базовый инструмент часто либо неправильно используется, либо неправильно понимается. При правильном подходе разделительные агенты могут значительно повысить эффективность распалубки; при неправильном подходе они могут создать новые проблемы или даже усугубить прилипание.

1. Типы разделительных агентов для пресс-форм

Не существует универсального подхода, когда речь идет о химическом разделителе. Для разных условий формования и рецептур резины требуются разные типы:

- Разделительные средства на водной основе: Экологически чистые и более безопасные для оператора, подходят для многих применений EPDM и NR. Однако они могут потребовать частого повторного нанесения и тщательной сушки для предотвращения образования паровых карманов.

- Разделительные средства на основе растворителей: Обеспечивают быстрое, равномерное образование пленки и отличные характеристики разделения, особенно при высокотемпературном формовании. Однако они представляют риск возгорания и выброса летучих органических соединений.

- Полупостоянные разделительные средства: Сцепляется с поверхностью пресс-формы, образуя прочный слой, который выдерживает несколько циклов. Идеально подходит для крупносерийного производства, сокращая время простоя из-за частого распыления.

- Средства на основе пасты или воска: Используется в сложных формах или формах с высокой степенью затяжки, обеспечивая улучшенные антипригарные свойства, но часто требует ручного нанесения и полировки.

Совет профессионала: Всегда подбирайте тип разделительного агента в соответствии с составом и временем производственного цикла - слишком агрессивный агент может загрязнить резину, а слабый может не выдержать полного цикла.

2. Правильная техника нанесения

Способ нанесения разделительного средства так же важен, как и то, что вы используете:

- Равномерность - ключевой момент-Неравномерное нанесение приводит к неравномерному выделению и возможным дефектам поверхности.

- Обеспечьте надлежащее время высыханияособенно на водной основе. Распыление непосредственно перед закрытием формы может привести к образованию волдырей или паровых следов.

- Избегайте скопления-Чрезмерное использование разделительных средств может привести к образованию остатков, особенно на вентиляционных отверстиях и линиях разделения, что, по иронии судьбы, приводит к еще большему прилипанию.

В компании Kinsoe мы рекомендуем использовать распылители тонкого тумана или автоматические системы для обеспечения равномерного покрытия - особенно при работе с многогнездными формами или формами большой площади.

3. Не переусердствуйте

Больше - не всегда лучше. Одна из распространенных ошибок, которую я наблюдаю, - это чрезмерное повторное нанесение средства между каждым циклом "на всякий случай". Эта привычка приводит к:

- Перенос силиконовых или восковых остатков на поверхность резины

- Снижение адгезии при выполнении вторичных операций, таких как окраска или склеивание

- Повышенное загрязнение формы с течением времени

Ключевой момент: Хорошо подобранный и правильно нанесенный разделительный агент должен обеспечивать 10-30 циклов между повторными нанесениями в оптимизированных условиях.

Обработка и уход за поверхностью пресс-формы

Даже самый лучший состав резины и разделительный агент не решат проблем с прилипанием, если пренебречь самой формой. По моему опыту, многие повторяющиеся проблемы с распалубкой возникают из-за износ поверхности, накопление остатков или отсутствие профилактических мероприятий по нанесению покрытий. Эта глава посвящена тому, что вы можете сделать, чтобы превратить вашу пресс-форму в удобную для выпуска поверхность - цикл за циклом.

1. Регулярная чистка и полировка

Грязная плесень - это липкая плесень.

- Карбонизированные остатки резиныПластификатор, отложения пластификатора и разрушенные пленки разделительного агента могут быстро накапливаться, особенно при работе при высоких температурах.

- Используйте неабразивные растворители (например, изопропиловый спирт или спреи для очистки от плесени) для регулярной очистки, и запланируйте глубокая очистка с механической полировкой каждые несколько тысяч циклов.

- В случае с текстурированными или вентилируемыми формами сжатый воздух и ультразвуковая очистка помогут удалить скрытые загрязнения.

Наконечник: В Kinsoe мы проводим визуальный осмотр и быструю очистку поверхности после каждых 200-300 циклов для поддержания оптимального состояния поверхности.

2. Нанесение усовершенствованных антипригарных покрытий

Современные поверхностные покрытия могут значительно улучшить разделение формы и долговечность. Некоторые эффективные варианты включают:

| Тип покрытия | Преимущества | Пример использования |

|---|---|---|

| Nedox (никель-фосфор) | Антикоррозийная, износостойкая, антипригарная поверхность | Идеально подходит для EPDM, NR и абразивных составов |

| PTFE (тефлон) | Очень низкая поверхностная энергия, превосходное высвобождение | Лучше всего подходит для силиконовых форм |

| Нитрид титана (TiN) | Твердое, износостойкое покрытие | Формы из высокопрочной стали |

| Nanoplas™ или аналогичный | Тонкопленочные нанопокрытия для ультрагладких поверхностей | Прецизионные пресс-формы или мягкие эластомеры |

Эти покрытия уменьшают химическая и механическая адгезияОкупаемость инвестиций очевидна: сокращение времени очистки, увеличение срока службы пресс-формы и повышение производительности.

3. Осмотр и ремонт повреждений поверхности

Износ пресс-формы неизбежен, но если не принять меры, небольшие дефекты приведут к большим проблемам:

- Микротравмы и царапины из абразивных наполнителей или выталкивающих штифтов могут закреплять резиновые смеси

- Изношенные вентиляционные линии может задерживать материал и препятствовать выталкиванию

Реализовать журнал технического обслуживания для отслеживания использования пресс-формы, частоты очистки и любых видимых дефектов. Профилактическая полировка или локальное повторное покрытие часто обходятся дешевле, чем исправление бракованной партии формованных деталей.

4. Хранение и обращение

Не менее важно защитить вашу форму, когда она не используется:

- Хранить в сухие, контролируемые по температуре помещения для предотвращения окисления и коррозии.

- Применить ингибитор ржавчины или консервант плесени во время хранения и тщательно очищайте его перед использованием.

Золотое правило: Относитесь к своей пресс-форме как к часам инструментальщика - она всегда должна быть чистой, покрытой и готовой к работе.

Оптимизация параметров процесса

При компрессионном формовании резины параметры технологического процесса являются "скрытыми рычагами", определяющими качество деталей и легкость их извлечения. Я работал с производителями, которые годами решали проблемы с прилипанием - не путем замены резины или инструментов, а путем точной настройки протоколов нагрева, давления и вентиляции.

Вот ключевые области, на которых следует сосредоточиться:

1. Контроль температуры и времени вулканизации

Слишком высокая или слишком долгая температура может сжечь состав. Слишком низкая или слишком короткая температура может привести к недоотверждению.

- Переувлажнение увеличивает твердость и липкость поверхности из-за чрезмерной сшивки или цветения.

- Заниженная температура оставляет липкую резину, которая прилипает к поверхности формы и вызывает разрывы при выталкивании.

Бенчмарк: Начните с рекомендованной поставщиком компаунда кривой отверждения, затем проведите тестовые испытания при ±5°C и ±15 секундах, чтобы найти оптимальный вариант.

На нашем предприятии Kinsoe мы регистрируем отклонения температуры в каждой партии и сопоставляем их с характеристиками выпуска пресс-формы - это помогает выявить отклонения до того, как они станут проблемой.

2. Регулировка давления впрыска или передачи и времени удержания

Для трансферного или литьевого формования:

- Повышенное давление впрыска может деформировать тонкие участки формы или загнать резину в вентиляционные зазоры, вызывая прилипание или вспышку.

- Слишком долгое время ожидания может привести к чрезмерному сжатию резины и плохой распалубке.

Вместо этого используйте многоступенчатые профили давления где давление немного снижается перед окончанием отверждения - это минимизирует деформацию формы и уменьшает физическую фиксацию.

3. Точная настройка скорости охлаждения и времени расплавления

Охлаждение должно быть достаточно быстрым, чтобы поддерживать эффективность цикла, но не настолько быстрым, чтобы создавать внутренние напряжения:

- Быстрое охлаждение Слишком быстрое сжатие резины, увеличивающее сцепление с формой.

- Слишком теплая распалубка (выше 90°C для многих каучуков) может привести к схватыванию поверхности.

Правильная стратегия? Используйте контролируемое охлаждение с помощью водяных каналов или термомасляных контуров, а также позволяет расплавлять детали ближе к точке стеклования резины для более чистого разрыва.

4. Улучшение стратегии вентиляции плесени

Воздушная пробка - тихий убийца. Это:

- Приводит к появлению дефектов на поверхности и следов от ожогов

- Карбонизируется, образуя липкий осадок на форме

- Создает давление, которое задерживает полное заполнение полости и вызывает плохое освобождение

Решения включают:

- Добавление вентиляционных отверстий в критических точках потока (глубина 0,01-0,03 мм)

- Формование с использованием вакуума для высоковязких или закрытых конструкций

- Регулярная очистка вентиляционных отверстийОсобенно если вы используете сажу или соединения с кремнеземом.

Ключевое обучение: Улучшение вентиляции часто повышает качество деталей и улучшает процесс распалубки, не влияя при этом на время цикла.

Оптимизация рецептуры резины

Когда я сталкиваюсь с постоянными проблемами прилипания пресс-форм, одним из первых вопросов, который я рассматриваю, является рецептура компаунда. Многие проблемы с прилипанием возникают из-за самой резины - от того, как она разработана, до того, как ее добавки ведут себя во время вулканизации.

Вот несколько ключевых аспектов формулировки, которые следует изучить и скорректировать:

1. Уменьшить или заменить мигрирующие добавки

Добавки, такие как пластификаторы, смягчители и липкие вещества, могут мигрировать к поверхности во время формовки, оставляя после себя липкую пленку, которая загрязняет форму.

- Выберите высокомолекулярные пластификаторы или технологические масла с низкой летучестью для уменьшения миграции.

- Используйте внутренние смазки, например стеарат цинка, стеариновая кислота, или силиконовые воски которые способствуют внутреннему скольжению без излишних остатков на поверхности.

Реальное исправление: В одной из смесей EPDM, которую мы оптимизировали в Kinsoe, ароматическое масло было заменено синтетическим эфиром, что позволило снизить образование нагара на пресс-форме и увеличить интервалы очистки с 500 до 1 800 циклов.

2. Подберите тип резины к материалу пресс-формы

Не все резины одинаково хорошо сочетаются со всеми поверхностями пресс-форм. Например:

- Силиконовые резины часто прилипают к полированной стали, если не покрыты фторполимером.

- Фторэластомеры Как правило, они лучше высвобождаются, но требуют жесткого контроля температуры и давления.

Если вы испытываете хроническую тягу к одному материалу, возможно, эффективнее будет переход на состав с лучшей совместимостью с пресс-формами чем бороться с покрытиями и средствами.

3. Использование функциональных наполнителей и диспергаторов

Наполнители могут как улучшить, так и ухудшить характеристики разделения формы:

- Выберите низкоструктурные углеродные чернила или обработанный силикат которые уменьшают прилипание компаунда.

- Обеспечить равномерная дисперсия использование надлежащих температур и продолжительности смешивания - несмешанные комки повышают липкость поверхности.

- Рассмотрите наполнители, способствующие высвобождению например, тальк или слюда, как часть системы наполнителей.

4. Включение добавок для разрыхления формы

Некоторые внутренние добавки действуют как жертвенные агенты, которые немного мигрируют во время отверждения, образуя разделительный слой:

- Специальные воски или добавки на основе силоксана позволяет снизить потребность в использовании внешних разделительных агентов.

- Используйте с осторожностью - чрезмерное использование может повлиять на этапы последующей обработки, такие как склеивание или окрашивание.

Внимание: Внутренние разделительные агенты могут мешать склеиванию клеев или покрытий - всегда проверяйте совместимость с последующими процессами.

5. Плотность сшивки

Высокая плотность сшивок может привести к:

- Более жесткая поверхность, которая не деформируется при распалубке

- Избыточная поверхностная энергия, которая увеличивает адгезию

Оптимизация соотношения ускорителя и серы или дозировки пероксида поможет найти правильный баланс между производительностью и технологичностью.

Анализ примеров и практический опыт

Истории успеха: Что действительно работает на производстве

Хотя теория важна, нет ничего более убедительного, чем увидеть, как эти решения работают в реальном мире. В компании Kinsoe и среди наших партнеров мы внедрили десятки оптимизаций выпуска пресс-форм, и лучшие результаты часто достигаются за счет небольших стратегических улучшений.

Пример 1: Уменьшение прилипания с помощью оптимизированного использования деблокирующего средства для пресс-форм

Производитель деталей из медицинского силикона столкнулся с проблемой высокого процента брака из-за разрывов поверхности при формовании. Первоначально они решили увеличить частоту и толщину спрея для разделения форм. Как ни странно, это усугубляло проблему, оставляя остатки, которые усугубляли прилипание.

Решение:

Мы помогли им перейти с аэрозоля на основе растворителя на полупостоянный фторполимерный разделительный агентВ сочетании с дисциплинированным графиком применения каждые 30 циклов.

Результат:

- Доля отказов снизилась с 8% до 1,5%

- Снижение частоты очистки пресс-форм на 50%

- Качество обработки поверхности улучшилось и соответствует стандартам FDA

"Использование меньшего количества разрыхлителя - при правильном применении - было гораздо эффективнее, чем чрезмерное использование неправильного".

Пример 2: Расширение покрытия пресс-формы позволяет сэкономить несколько недель простоя

Производитель автомобильных прокладок пожаловался на ежедневная очистка от плесени из-за скопления компаунда в углах пресс-формы. Их EPDM-компаунд взаимодействовал с микропористыми стальными поверхностями.

Решение:

Мы предложили применить Никель-фосфорное покрытие (Nedox) с сатинированной поверхностью, оптимизированной для термоударов и устойчивости к истиранию.

Результат:

- 4-кратное увеличение непрерывных производственных циклов

- Сокращение трудозатрат на уборку более чем на 70%

- Ежегодные расходы на обслуживание пресс-формы сократились почти на $12 000

Клиент назвал это "самым дешевым обновлением с наибольшей отдачей".

Пример 3: демистификация проблемы прилипания по формуле

Компоновщик, поставляющий резиновые листы на заказ, сообщил о случайных случаях прилипания в разных полостях пресс-формы, несмотря на постоянную температуру и давление.

Коренная причина:

После расследования выяснилось, что проблема связана с изменчивость дисперсии наполнителя от партии к партии-особенно комкование кремнезема и отсутствие диспергирующего агента.

Решение:

Мы изменили баланс системы наполнителей и ввели обработанный силаном диоксид кремния, оптимизировав протоколы смешивания.

Результат:

- Стабильность выхода полости 100% восстановлена

- Качество поверхности одинаково во всех полостях

- Налипание плесени не наблюдалось в течение 1 000+ циклов

Распространенные ловушки и решения

Даже опытные формовщики могут попасть в распространенные ловушки, которые усугубляют процесс прилипания плесени. Хорошая новость заключается в том, что большинство этих проблем можно предотвратить, если знать, на что обращать внимание. Вот три наиболее часто встречающиеся проблемы - и то, как я помог клиентам решить их.

Ошибка 1: использование неправильного разделительного средства для пресс-форм

Симптом: Липкие детали, остатки на форме, неравномерное разделение по полостям.

Коренная причина: Несоответствие между составом и химическим составом разделителя формы.

- Например, для силиконовой резины часто требуются средства на основе фторполимеров, в то время как EPDM лучше работает с составами на водной основе.

- Чрезмерное нанесение может оставить пленку, которая Выпекайте в формечто приводит к образованию нагара и даже загрязнению будущих деталей.

Решение:

- Проведите испытания на совместимость с 2-3 типами агентов при производственных температурах.

- Установите протокол контролируемого приложения (например, каждые 20-30 циклов, с точным режимом запотевания).

Наконечник: Относитесь к освобождению формы как к важнейшему сырью, а не как к чему-то второстепенному.

Подводный камень 2: пренебрежение дизайном пресс-формы

Симптом: Резиновые палочки на линиях разделения, краях или подрезах.

Коренная причина: Плохие углы тяги, острые углы или недостаточная вентиляция.

- Не имея по крайней мере Осадка 2°-5°Даже слегка липкая резина не будет выталкиваться чисто.

- Во флэш-ловушках и негерметичных зонах может накапливаться материал, затвердевать и действовать как микроанкеры.

Решение:

- Анализ моделей CAD для оптимизации геометрии полости для распалубки.

- Добавьте микроотверстия или измените положение выталкивающих штифтов, чтобы равномерно распределить усилия при распалубке.

Несколько миллиметров в конструкции пресс-формы могут сэкономить сотни часов на очистке и доработке.

Ловушка 3: настройки процессов оставлены на автопилоте

Симптом: Периодическое прилипание к одной и той же форме, несмотря на отсутствие явных проблем с поверхностью.

Коренная причина: Параметры отверждения не отрегулированы с учетом вариабельности партии компаунда или изменений окружающей среды.

- Перепады температуры или изменение влажности могут изменить скорость отверждения и повлиять на качество поверхности.

- Оставление настроек неизменными партия за партией приводит к тому, что кумулятивная ошибка-особенно в многопустотных инструментах.

Решение:

- Реализовать мониторинг процесса и периодической перекалибровки.

- Для высокопроизводительных линий используйте датчики температуры и проверяйте время отверждения каждые 1-2 недели.

Извлеченный урок: Прилипание молдов динамично - ваши настройки тоже должны быть динамичными.

Резюме и заключительные рекомендации

В этом руководстве я рассказываю вам о многочисленных проблемах, связанных с прилипанием пресс-формы при компрессионном формовании резины, - от причин на молекулярном уровне до практических стратегий работы в цеху. Вот что я узнал после многих лет помощи производителям в устранении этой обманчиво сложной проблемы:

1. Прилипание плесени - многофакторная проблема

Не существует серебряной пули. Залипание может быть следствием:

- Мигрирующие пластификаторы в вашей резине

- Микропиттинг на поверхности пресс-формы

- Избыточная прочность из-за плохого контроля тепла

- Просто забыли повторно нанести средство для освобождения

Именно поэтому целостная диагностика-Ключевым моментом является параллельное рассмотрение материалов, формы и процесса.

2. Профилактика должна быть проактивной

Не ждите, пока ваши детали начнут рваться или форма испортится.

- Этап разработки рецептуры: Выбирайте присадки с низким уровнем миграции и включайте внутренние смазочные материалы

- Этап проектирования пресс-формы: Добавьте углы тяги, оптимизируйте вентиляцию и выберите подходящие покрытия.

- Фаза производства: Постоянная настройка времени полимеризации, температуры, давления и профилей охлаждения

Золотое правило: Если вы исправляете заедания во время производства, вы уже отстали.

3. Постоянная оптимизация процессов

Прилипание плесени не статично - оно изменяется вместе с ней:

- Старение форм

- Изменение условий окружающей среды

- Вариабельность составов от поставщика к поставщику

Развивайте культуру регулярные аудиты технологических процессов, инспекции пресс-форм и обзоры рецептур чтобы опередить проблему.

Руководство по окончательным действиям

Эффективно предотвращает появление плесени:

- ✅ Проведите аудит текущих разделительных средств и циклов обслуживания пресс-форм

- ✅ Проверьте геометрию пресс-формы на наличие подрезов, вентиляционных отверстий и углов вытяжки

- ✅ Пересмотрите свой состав на предмет наличия ингредиентов, способных к миграции

- ✅ Регистрируйте параметры процесса и отслеживайте аномалии во времени

- ✅ Обучите своих операторов передовым методам очистки, распыления и распалубки

"Решение проблемы залипания пресс-форм - это не удача, а знание того, где искать, и выбор правильного рычага, за который нужно потянуть".

Если вы сталкиваетесь с постоянными проблемами выпуска или разрабатываете новый формовка резины линии, я буду рад поделиться с вами своими соображениями. Не стесняйтесь общаться через Кинсоу или свяжитесь со мной напрямую по адресу contact@kinsoe.com

Riferimenti: