Введение

На сайте Резина KinsoeМы работаем с клиентами из разных отраслей промышленности - от автомобильной до строительной - которые полагаются на безупречную работу резиновых компонентов в сложных условиях. Однако достичь такого уровня надежности не всегда просто. Резиновые изделия подвержены широкому спектру дефектов в процессе производства. Некоторые дефекты могут повлиять только на внешний вид изделия, но многие могут поставить под угрозу его механические свойства, химическую стойкость или долговечность.

За годы работы я убедился, что даже небольшие проблемы - пузырьки, прилипание или отклонения в твердости - могут привести к браку продукции, дорогостоящим отзывам или плохому отношению клиентов. Вот почему понимание распространенных дефектов резины и их основных причин крайне важно не только для производителей, но и для инженеров и покупателей, которым необходимо стабильное качество.

В этой статье я расскажу вам о наиболее распространенных дефектах, с которыми мы сталкиваемся при производстве резиновых изделий, объясню причины их возникновения и, что еще важнее, поделюсь проверенными на практике решениями, которые мы применяем в Kinsoe для их предотвращения. Независимо от того, работаете ли вы с формованными резиновыми прокладками, экструдированными уплотнениями или прецизионными деталями, эти сведения помогут вам избежать дорогостоящих неудач и повысить общую производительность продукции.

1. Пузырьки и пустоты

Пузырьки, воздушные карманы или пустоты - одни из наиболее часто встречающихся проблем в резиновых изделиях, особенно в формованных деталях. Они не только влияют на эстетику; они могут ослабить структуру материала и привести к утечке или преждевременному выходу из строя, особенно при использовании уплотнений.

Что вызывает заболевание

По нашему опыту в Kinsoe, пузырьки обычно образуются по одной или нескольким из следующих причин:

- Захваченный воздух при смешивании - Если сырой каучук и добавки не были должным образом дегазированы во время смешивания, воздух может остаться в смеси и расшириться во время вулканизации.

- Плохая вентиляция плесени - Если в пресс-форме нет достаточного количества вентиляционных отверстий, воздух не может выйти, когда резина заполняет полость.

- Влажность в сырье - Некоторые резиновые материалы, особенно полиуретан или определенные добавки, чувствительны к влаге. Во время вулканизации вода превращается в пар и образует газовые карманы.

- Слишком высокая скорость впрыска - При литье под давлением быстрый впрыск может задержать воздух в углах и узких полостях.

Наши проверенные решения

Вот как мы боремся с образованием пузырей и предотвращаем их появление в Кинсоу:

- Оптимизируйте процесс смешивания

Мы гарантируем, что процесс смешивания включает в себя этап вакуумирования или дегазации в открытой мельнице, чтобы выпустить захваченный воздух. Для высоковязких соединений мы замедляем процесс смешивания, чтобы избежать турбулентности. - Предварительная сушка чувствительных к влаге материалов

Любой состав, содержащий гигроскопичные материалы, предварительно высушивается в печи при контролируемой температуре для удаления поглощенной влаги. Обычно мы сушим в течение 2-4 часов в зависимости от состава и наполнителя. - Улучшение конструкции вентиляции пресс-формы

Мы тесно сотрудничаем с производителями пресс-форм, чтобы убедиться, что в каждой полости имеются соответствующие вентиляционные канавки - обычно глубиной 0,02-0,05 мм, - стратегически расположенные в самых дальних точках от отверстия для впрыска. Они помогают воздуху легко выходить по мере того, как резина поступает внутрь. - Регулировка скорости и давления впрыска

При литье под давлением мы устанавливаем на начальном этапе впрыска умеренную скорость, чтобы избежать турбулентности, а затем переходим на более высокое давление только после частичного заполнения полости. Такой двухступенчатый подход позволяет снизить количество воздуха. - Вакуумная формовка при необходимости

Для критически важных уплотнительных деталей мы используем вакуумно-компрессионное формование. Этот процесс позволяет удалить почти весь воздух из полости формы до начала отверждения, что гарантирует отсутствие пузырьков в изделии.

Внедрив эти меры контроля, мы добились значительного снижения количества проблем с качеством, связанных с пузырьками, даже в сложных геометрических формах или толстых деталях. Если вы сталкиваетесь с подобными проблемами, я настоятельно рекомендую начать со смешивания и проектирования пресс-форм.

2. Неравномерная твердость

Твердость - важнейший фактор производительности резиновых изделий, особенно если они используются для уплотнения, амортизации или гашения вибраций. В компании Kinsoe мы обнаружили, что несоответствие твердости изделия может привести к таким функциональным проблемам, как неравномерное сжатие, преждевременный износ или нестабильное уплотнение под давлением.

Что вызывает заболевание

Отклонения в твердости обычно возникают из-за сочетания технологических и материальных проблем. Наиболее распространенные причины, которые мы диагностировали, включают:

- Неравномерное смешивание - Если отвердители или наполнители неравномерно распределены при нанесении компаунда, некоторые участки могут отверждаться быстрее или сильнее, чем другие.

- Неравномерная температура пресс-формы - Формы с горячими и холодными участками приводят к тому, что участки детали вулканизируются по-разному.

- Неточное или неравномерное время отверждения - Переупрочнение одних областей и недоупрочнение других приводит к несоответствию твердости.

- Изменяющаяся толщина поперечного сечения - Более толстые участки требуют больше времени для полного отверждения и могут оставаться мягкими внутри.

Наши проверенные решения

Вот как мы обеспечиваем постоянную твердость всего изделия:

- Соблюдайте строгие протоколы смешивания

Мы используем высокоточные внутренние смесители или двухвалковые мельницы и придерживаемся многоступенчатого процесса смешивания. Лечебные добавки всегда добавляются на последней стадии, чтобы предотвратить преждевременное сшивание и обеспечить однородное распределение. - Калибровка и обслуживание пресс-форм

Наши системы пресс-форм оснащены множеством встроенных нагревательных элементов и датчиков. Мы регулярно проводим тепловое картирование, чтобы обнаружить и устранить любые температурные перепады. - Контроль времени отверждения по сечению

Мы рассчитываем идеальное время вулканизации на основе самого толстого участка детали. Например, участок толщиной 5 мм требует более длительного времени вулканизации, чем участок толщиной 2 мм, поэтому мы всегда основываем цикл вулканизации на самом медленно отверждаемом участке. - Используйте проводящие наполнители для лучшей теплопередачи

Для деталей с переменной толщиной мы иногда изменяем рецептуру, добавляя теплопроводящие наполнители, такие как силикат алюминия или сажа, чтобы обеспечить равномерную передачу тепла и отверждение. - При необходимости проведите последующее лечение

В некоторых случаях, особенно при работе с силиконом или фторэластомерами, мы используем печь после отверждения для "выравнивания" твердости во всех областях и удаления летучих веществ, которые могут повлиять на физические свойства.

Благодаря сочетанию точного температурного контроля, правильной дисперсии компаунда и оптимизации цикла мы стабильно производим резиновые изделия с отклонениями твердости в пределах ±3 по Шору А - намного ниже большинства промышленных допусков.

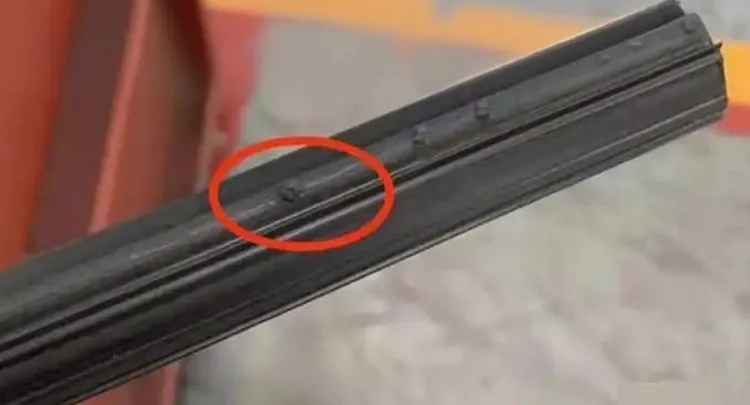

3. Дефекты поверхности (трещины, морщины, потеки)

Поверхность резинового изделия - это не только внешний вид, она отражает целостность процесса формования. Трещины, морщины, линии текучести или другие визуальные дефекты могут указывать на более глубокие проблемы, такие как плохое заполнение, неравномерная вулканизация или загрязнение. А в таких областях применения, как герметизация или изготовление чувствительных к эстетике изделий, дефекты поверхности недопустимы.

Что вызывает заболевание

В компании Kinsoe мы установили, что большинство дефектов поверхности связано со следующими причинами:

- Грязные или поврежденные формы - Скопления остатков, коррозия или царапины на поверхности формы могут отпечататься непосредственно на резине.

- Неправильное использование разделителя формы - Чрезмерное нанесение или использование некачественных разделительных средств может привести к образованию остатков или нарушению потока.

- Неадекватный поток материалов - Если состав не будет плавно поступать в форму, он может сгибаться, морщиться или не заполнять детали.

- Преждевременное затвердевание во время инъекции - Если резина начинает отверждаться до полного заполнения формы, это может привести к образованию линий или следов поверхностного натяжения.

- Загрязненное сырье - Пыль, металлическая стружка или посторонние частицы, попавшие в процессе обработки, могут создавать пупырышки или включения.

Наши проверенные решения

Вот как мы минимизируем или устраняем дефекты поверхности в нашем производстве:

- Строго соблюдайте правила очистки от плесени

Перед каждым производственным циклом мы проверяем пресс-формы и очищаем их с помощью ультразвукового оборудования или безопасных растворителей. Любая ржавчина или налет полируются, а изношенные формы восстанавливаются или заменяются. - Используйте профессиональные средства для удаления плесени

Мы выбираем разделительные агенты, соответствующие типу компаунда (например, на силиконовой основе для EPDM или на водной основе для NBR). Нанесение осуществляется тонким и равномерным слоем - слишком много разделительного агента так же проблематично, как и слишком мало. - Улучшение текучести компаунда

Мы можем уменьшить количество наполнителя, отрегулировать содержание масла или перейти на каучук с меньшей вязкостью. Лучшая текучесть обеспечивает прилегание материала к форме, не оставляя морщин и линий колебаний. - Оптимизация скорости впрыска или сжатия

Для компрессионного формования перед загрузкой мы слегка подогреваем компаунд для снижения вязкости. Для литья под давлением мы точно регулируем скорость заполнения, чтобы избежать преждевременного отверждения или "замораживания" до заполнения полости. - Фильтруйте компаунды перед формовкой

Мы используем мелкоячеистые сетки в наших экструдерах и тестомесильных машинах для удаления физических загрязнений. Это обеспечивает чистоту обработки и устраняет дефекты поверхности, связанные с частицами.

Поверхностная обработка часто показывает, что происходит не так в процессе. Уделяя первостепенное внимание обслуживанию пресс-форм, балансу рецептур и точному контролю цикла формования, мы добиваемся не просто чистых поверхностей, а надежной, бездефектной работы.

4. Размерное отклонение

Точность размеров жизненно важна в таких областях применения, как прокладки, уплотнения, рукава и любые детали, предназначенные для установки в пределах жесткого диапазона допусков. Компания Kinsoe помогла многим клиентам решить проблемы, когда резиновые компоненты были слишком большими, слишком маленькими, деформированными или просто несоответствующими, что приводило к плохой герметизации, неправильному подбору и даже сбоям в работе системы.

Что вызывает заболевание

Резина, будучи эластичным материалом, по своей природе склонна к изменению размеров. Наиболее распространенные причины, которые мы выявили, включают:

- Неточная конструкция пресс-формы или ее износ - Если полость пресс-формы не соответствует спецификации, изношена или плохо обработана, это отразится на всех деталях.

- Непостоянная усадка материала - Разные составы по-разному сокращаются после вулканизации и охлаждения, а неправильная разработка формулы может преувеличить этот эффект.

- Плохой контроль давления или времени во время формовки - Недостаточное давление может привести к неполному заполнению; избыточное давление или неравномерная нагрузка могут вызвать расширение или вспышку.

- Условия окружающей среды во время охлаждения - Слишком рано снятые или слишком быстро охлажденные резиновые детали могут деформироваться или дать непредсказуемую усадку.

Наши проверенные решения

Вот как мы контролируем размеры с высокой точностью:

- Инвестируйте в высокоточную оснастку для пресс-форм

В компании Kinsoe все наши пресс-формы обрабатываются на станках с ЧПУ с жесткими допусками - обычно в пределах ±0,02 мм - и регулярно калибруются. При длительных сериях мы проверяем износ и восстанавливаем пресс-формы до того, как смещение допусков станет проблемой. - Используйте компенсацию усадки для конкретного компаунда

Каждая резиновая смесь имеет уникальную скорость усадки (обычно 1-3%). Мы учитываем этот показатель при проектировании пресс-формы и проверяем его на этапе создания прототипа. Для критических деталей мы проводим испытания на усадку, чтобы уточнить спецификации оснастки. - Контроль давления и времени вулканизации

Мы контролируем давление на протяжении всего цикла формования, используя при необходимости датчики в пресс-форме. Цикл отверждения тщательно подбирается в соответствии с геометрией детали и поведением компаунда, обеспечивая полное заполнение без чрезмерной компрессии. - Избегайте быстрого охлаждения или преждевременного расплавления

Для предотвращения коробления или отклонения размеров мы даем деталям остыть в пресс-форме под давлением. Для термочувствительных деталей мы используем постепенное охлаждение после формовки на плоских подносах или стеллажах, чтобы предотвратить деформацию. - При необходимости нанесите защитный слой после отверждения

Для сверхточных уплотнений или профилей мы иногда используем определение размеров после отверждения, помещая деталь в прецизионное приспособление во время окончательной термообработки, чтобы "зафиксировать" ее окончательную форму.

Используя эти методы, мы регулярно добиваемся контроля размеров в пределах ±0,5% от проектной спецификации, даже для сложных деталей. Если вы сталкиваетесь с проблемами допусков в резиновых деталях, начните с пересмотра предположений о точности пресс-формы и усадки материала - часто именно в этом кроется первопричина.

5. Вспышка (излишки материала на краях)

Вспышка - это тонкий, нежелательный слой резины, который просачивается на линиях разъема пресс-формы или в местах выпуска воздуха. Хотя вспышка может показаться косметической проблемой, она может вызвать серьезные проблемы - особенно в уплотнительных изделиях, где чистый край имеет решающее значение. Компания Kinsoe помогла многим клиентам решить проблемы, связанные со вспышками, которые приводили к браку деталей, трудностям при сборке или низкой производительности.

Что вызывает заболевание

Вспышка обычно возникает по одной или нескольким из следующих причин:

- Изношенные или плохо подогнанные формы - Зазоры на разделительной линии позволяют резине выходить при сжатии или впрыске.

- Повышенное давление впрыска или сжатия - Под высоким давлением материал проникает даже в самые маленькие щели.

- Неправильное усилие зажима - Неравномерное или недостаточное смыкание во время формовки приводит к расслоению линии раздела.

- Слишком много материала загружено в форму - Переполнение приводит к выдавливанию за пределы предусмотренной полости.

Наши проверенные решения

Вот как мы эффективно устраняем вспышки:

- Поддерживайте линии раздела и полости пресс-формы

Мы регулярно проверяем поверхности разъема пресс-формы. Если мы обнаруживаем заусенцы, перекосы или износ более 0,02 мм, мы полируем или шлифуем их. Посадка пресс-формы - это все, когда речь идет о контроле вспышки. - Контроль загрузки материала

Наши операторы обучены загружать точное количество резины в зависимости от объема детали и ожидаемого сжатия. Мы также используем преформы (предварительно отмеренные резиновые заготовки) при компрессионном формовании, чтобы свести к минимуму риск переполнения. - Регулируйте давление формовки соответствующим образом

При компрессионном формовании мы избегаем чрезмерного давления, которое может вытеснить резину в вентиляционные зазоры. При литье под давлением мы оптимизируем давление удержания - его достаточно, чтобы заполнить полость, не переполняя линии разъема. - Используйте прецизионные зажимные системы

Наши гидравлические прессы оснащены датчиками давления и системами контроля уровня для обеспечения равномерного усилия смыкания по всей пресс-форме. Это предотвращает подъем одной стороны под давлением. - При необходимости используйте ловушки для вспышек

Для некоторых изделий мы специально добавляем флэш-ловушку - небольшую канавку за линией раздела, чтобы собрать излишки материала, не затрагивая само изделие. Это облегчает последующую обработку и снижает количество брака. - Варианты автоматической дефлешировки

Если небольшие вспышки неизбежны (например, при высокоскоростном производстве), мы предлагаем такие методы постобработки, как криогенная дефляшировка, галтовка или ручная обрезка, в зависимости от размера детали и допусков.

Контроль над вспышками - это не только эстетика, но и признак жесткого контроля над процессом. Наши обязательства по обслуживанию оснастки, применению точного давления и обучению операторов гарантируют, что продукция Kinsoe будет чистой, функциональной и готовой к использованию без лишней работы с вашей стороны.

6. Хрупкое разрушение

Хрупкое разрушение, или растрескивание при небольшой деформации, является одним из самых серьезных отказов резиновых изделий. В отличие от эластичных разрывов, хрупкие трещины часто возникают внезапно и без предупреждения, что приводит к утечкам, потере герметичности или полному отказу изделия. В компании Kinsoe мы сталкивались с хрупкими трещинами, возникающими в различных областях применения - от моторных отсеков автомобилей до прокладок для наружных работ, особенно когда материалы не соответствуют условиям окружающей среды или процессу вулканизации.

Что вызывает заболевание

Основные причины хрупкого поведения резины обычно включают:

- Переувлажнение или чрезмерное нагревание - Длительная вулканизация может сделать резину не эластичной, а жесткой и хрупкой.

- Старение материала - Воздействие кислорода, озона, ультрафиолета или высоких температур разрушает полимерные цепи, особенно в натуральном каучуке, SBR и NBR.

- Низкоударная резиновая формула - Некоторые составы по своей природе более жесткие и менее способны поглощать удары или деформироваться под давлением.

- Перегрузка наполнителя или плохая дисперсия - Высокое содержание наполнителя, особенно если он плохо диспергирован, приводит к образованию внутренних точек напряжения, которые разрушаются при деформации.

- Холоднотемпературное охрупчивание - Некоторые резины, например, NBR или смеси ПВХ, теряют гибкость при низких температурах.

Наши проверенные решения

Вот как мы предотвращаем хрупкое разрушение резиновых изделий Kinsoe:

- Контроль времени и температуры вулканизации

Каждая резиновая смесь имеет определенное окно вулканизации. Мы используем реометры для анализа кривой вулканизации и обеспечения оптимального "T90" (время до вулканизации 90%) без перебора. Например, для отверждения EPDM при 160°C может потребоваться 10-12 минут, но более длительное время может привести к деградации. - Используйте антивозрастные добавки

В состав каждой резины мы включаем пакеты антиоксидантов и антиозонантов в соответствии с условиями применения. Для деталей, находящихся на открытом воздухе, мы часто используем воски или антиозонанты на основе аминов, которые мигрируют на поверхность и образуют защитный барьер. - Выбирайте материалы с хорошей низкотемпературной гибкостью

В областях применения, требующих морозостойкости, мы избегаем жестких эластомеров и используем силикон, EPDM или фторэластомеры, сохраняющие эластичность при температуре до -40°C или ниже. Мы также проверяем температуру хрупкости в рамках контроля качества. - При необходимости уменьшите нагрузку на наполнитель

Мы не превышаем рекомендуемые пределы содержания армирующих наполнителей (например, сажи). Чрезмерная нагрузка может повысить твердость, но она также создает жесткость, которая снижает гибкость и повышает риск разрушения. Мы используем диспергирующие добавки, чтобы обеспечить равномерное распределение наполнителя. - Конструктивные соображения по снятию напряжения

В деталях с острыми углами или переходами между толстыми и тонкими стенками напряжение имеет тенденцию концентрироваться. Мы помогаем клиентам перепроектировать такие участки с радиусными углами или равномерной толщиной стенок, чтобы уменьшить количество мест возникновения трещин. - Проведение испытаний на ускоренное старение

Для критически важных деталей мы моделируем многолетнее воздействие с помощью печей ускоренного старения (например, 70°C в течение 7 дней = около 2 лет старения), чтобы проверить долговечность материала. Мы также отслеживаем изменения твердости, удлинения и прочности на разрыв с течением времени.

Предотвращение хрупкости - это не только материалы, но и продуманная рецептура, жесткий контроль отверждения и забота об окружающей среде. Если вы наблюдаете растрескивание уплотнений или затвердевание прокладок, мы поможем определить, в чем причина: переотверждение, воздействие озона или несоответствие материалов, а затем разработать лучшее решение.

7. Прилипание плесени

Прилипание пресс-формы происходит, когда резиновая деталь прилипает к полости пресс-формы, затрудняя извлечение или повреждая деталь при извлечении. Это не только замедляет производство, но и повышает риск разрывов, дефектов поверхности и отходов продукции. В компании Kinsoe мы рассматриваем консистенцию разъединителя пресс-формы как ключевую часть надежности процесса.

Что вызывает заболевание

В процессе поиска и устранения неисправностей мы выявили следующие основные причины налипания плесени:

- Недостаточное или неравномерное нанесение разделительного средства - Пропущенные или неаккуратно нанесенные разделительные покрытия оставляют участки, подверженные адгезии.

- Неправильная температура пресс-формы - Высокие температуры могут привести к преждевременному сгоранию разделительного агента или увеличить липкость состава.

- Плохая обработка поверхности пресс-формы - Царапины, коррозия или высокая шероховатость могут сцепляться с резиной.

- Высокая липкость компаунда или содержание наполнителя - Некоторые виды резины, такие как мягкий EPDM или натуральный каучук, имеют тенденцию к более быстрому прилипанию, особенно при высоком содержании пластификатора или смолы.

Наши проверенные решения

Чтобы избежать прилипания плесени, мы используем многосторонний подход:

- Используйте подходящее разделительное средство для каждого типа резины

Для разных каучуков требуются разные химические составы. Мы используем средства на силиконовой основе для большинства компаундов, на водной основе - для каучуков, отвержденных пероксидом, и на фторполимерной основе - для высокотемпературных и высоколипких материалов. Подбор агента к системе вулканизации имеет решающее значение. - Равномерно и последовательно нанесите разделительное средство

Наши операторы обучены наносить разделительные средства в виде тонкого, равномерного тумана - как вручную, так и с помощью автоматических распылителей. Чрезмерное нанесение может привести к образованию наростов и дефектов поверхности, а недостаточное - к прилипанию. - Оптимизация температуры пресс-формы

Если форма слишком горячая, разделительный агент может испариться до того, как в нее попадет резина. Если слишком холодно, резина может не полностью отвердеть и остаться липкой. Мы тщательно контролируем температуру пресс-формы с помощью встроенных термопар и цифровых ПИД-регуляторов, чтобы не превышать ±3°C. - Полировка и уход за поверхностями пресс-форм

Гладкие и чистые полости пресс-форм значительно уменьшают прилипание. Мы регулярно полируем наши пресс-формы и наносим антикоррозийные покрытия, если они подвергаются воздействию влаги или кислотных соединений. Если шероховатость поверхности превышает 0,8 Ra, мы перерабатываем полость. - Отрегулируйте формулу компаунда для уменьшения липкости

Если постоянное прилипание связано с формулой резины, мы модифицируем ее с помощью технологических добавок, таких как стеариновая кислота, воски или внутренние смазки. Мы также можем уменьшить количество компонентов, вызывающих прилипание, например, некоторых масел или смол. - Учитывайте геометрию деталей и углы формовки

Подрезы, острые края и крутые углы осадки усложняют процесс формовки. Мы помогаем клиентам изменить конструкцию деталей для облегчения выталкивания или отрегулировать вентиляцию и расположение выталкивающих штифтов для чистого освобождения деталей.

Снижение прилипания форм повышает эффективность производства, продлевает срок службы форм и защищает качество продукции. Наш опыт показывает, что последовательная подготовка пресс-формы, чистые методы работы и индивидуальные корректировки рецептуры могут решить даже самые сложные проблемы прилипания, не прибегая к чрезмерным разделительным спреям, которые могут повлиять на адгезию или окраску последующих изделий.

8. Нечеткий оттиск пресс-формы

Во многих резиновых изделиях - особенно в уплотнениях, фирменных деталях или прокладках - мелкие детали, такие как логотипы, канавки или уплотнительные кромки, должны быть отформованы четко и последовательно. Если эти детали нечеткие или мелкие, это не просто косметическая проблема; она может привести к сбоям в работе (например, неполному уплотнению или неправильной посадке). В компании Kinsoe мы помогли клиентам решить эту проблему в самых разных областях - от прецизионных седел клапанов до эстетичных крышек.

Что вызывает заболевание

Исходя из нашего производственного опыта, наиболее распространенными причинами нечетких или неполных оттисков пресс-форм являются:

- Плохая конструкция или износ пресс-формы - Изношенные или неглубокие гравировки в пресс-форме приводят к передаче низкого уровня детализации.

- Неадекватный поток материалов - Если состав плохо проникает в тонкие полости, он может не заполнить мелкие элементы.

- Низкое давление формования - Недостаточное давление может помешать полному контакту между резиной и поверхностью формы.

- Преждевременное отверждение или холодный поток - Если резина начнет застывать, не достигнув всех деталей, оттиск не будет полностью сформирован.

Наши проверенные решения

Вот как мы обеспечиваем четкое и стабильное воспроизведение деталей пресс-формы:

- Оптимизация конструкции и обслуживания пресс-формы

Мы следим за тем, чтобы гравировка на пресс-форме была достаточно глубокой и имела форму, способствующую полному контакту с материалом - обычно с углами осадки 2-3° для разжима. Для тонких логотипов или деталей уплотнения мы используем выгравированные лазером или обработанные EDM углубления. Они проверяются через каждые несколько тысяч циклов, чтобы убедиться, что они не износились. - Используйте высокотекучие резиновые смеси

Мы разрабатываем составы для обеспечения хорошей текучести в узких местах, особенно для сложных прокладок или текстурированных поверхностей. Это может потребовать снижения вязкости компаунда, корректировки содержания наполнителя или использования большего количества технологического масла или пластификаторов. - Разогрейте компаунды и формы должным образом

Предварительный нагрев снижает вязкость смеси в месте формования, позволяя ей легче проникать в мелкие детали. Для компрессионного формования мы часто предварительно нагреваем резиновые заготовки до 80-100°C перед загрузкой. Формы обычно поддерживаются при температуре 150-180°C в зависимости от типа резины. - Увеличение давления формования на этапе заливки

Мы прилагаем достаточное усилие сжатия, чтобы вдавить компаунд в каждый уголок формы - особенно на начальной стадии "вспышки". При литье под давлением мы оптимизируем давление выдержки и время упаковки, чтобы обеспечить полное заполнение полости. - Вакуумный усилитель или вентиляция для микродеталей

При создании сложных конструкций мы используем вакуумные системы или стратегически расположенные канавки для выпуска воздуха, чтобы обеспечить полный контакт резины с формой без образования пузырьков и пустот, скрывающих детали. - Использование программного обеспечения для моделирования потока (по желанию)

Для сложных многогнездных деталей мы иногда проводим моделирование потока, чтобы предсказать поведение наполнителя и определить области, требующие перепроектирования или улучшения вентиляции.

Четкие отпечатки пресс-форм не только отражают качество - они часто влияют на функциональность. Относясь к деталям пресс-формы с тем же вниманием, что и к точности размеров, мы гарантируем, что ваше изделие будет работать точно в соответствии с проектом, вплоть до мельчайших выступов или канавок.

9. Озоновое растрескивание

Озоновое растрескивание - тихий убийца в резиновой промышленности. Оно проявляется в виде мелких поверхностных трещин - обычно на растянутых или открытых участках резиновых изделий, - которые постепенно углубляются и в конечном итоге приводят к разрушению. В компании Kinsoe мы видели, как целые партии продукции отбраковывались из-за преждевременного озонового растрескивания, особенно в наружной или электрической изоляции.

Что вызывает заболевание

Озон (O₃) в атмосфере, даже при очень низких концентрациях, вступает в реакцию с двойными связями в ненасыщенных каучуках. Эта реакция разрушает молекулярные цепочки и вызывает:

- Трещины в натянутых зонах - Озон наиболее агрессивно воздействует на резину в местах растяжения или изгиба материала.

- Старение при хранении - Продукты, хранящиеся рядом с электрооборудованием (например, двигателями или трансформаторами), часто подвергаются ускоренному воздействию озона.

- Неправильный выбор материала - Такие резины, как натуральный каучук (NR), стирол-бутадиеновый каучук (SBR) и нитрильный каучук (NBR), особенно уязвимы к воздействию озона.

- Отсутствие защитных добавок - Без антиозонантов открытые поверхности быстро разрушаются, особенно под воздействием ультрафиолета или тепла.

Наши проверенные решения

Вот как мы защищаем наши резиновые изделия от разрушения озоном:

- Используйте озоностойкие эластомеры там, где это необходимо

Для наружных, высоковольтных и гибких применений мы выбираем материалы со встроенной озоностойкостью. EPDM, бутиловый каучук, хлоропрен (CR), и фторэластомеры обладают высокой прочностью благодаря своей насыщенной основе. Мы предлагаем нашим клиентам эти материалы для изготовления шлангов, прокладок, погодных уплотнений и изоляционных чехлов. - Включение антиозонантов в рецептуры

Для озоночувствительных каучуков, таких как SBR или NBR, мы добавляем антиозонанты на основе воска и антиозонанты аминного типа. Они мигрируют к поверхности и образуют защитный слой, который нейтрализует озон до того, как он проникнет в материал. Мы тщательно балансируем дозировку, чтобы избежать цветения (отбеливания поверхности). - Дизайн с защитной геометрией

Мы рекомендуем свести к минимуму острые изгибы, напряженные поверхности или тонкие кромки, которые могут сконцентрировать деформацию и привести к образованию трещин. Например, округлые сечения лучше, чем плоские полосы, подходят для наружных прокладок. - Защита при хранении и транспортировке

Мы упаковываем чувствительные резиновые компоненты в озонобезопасные пакеты и рекомендуем клиентам хранить их вдали от высоковольтного оборудования или источников, генерирующих озон. Хранение в прохладном, темном и проветриваемом помещении может значительно продлить срок годности. - Проведите ускоренное испытание на воздействие озона (ASTM D1149)

Для продуктов, которые должны выдерживать воздействие озона, мы моделируем длительное воздействие с помощью камер ускоренного старения, в которых детали подвергаются контролируемому воздействию озона при температуре 40-60°C под напряжением. Это помогает нам проверить наши формулы и внести необходимые улучшения до начала полномасштабного производства. - Дополнительные покрытия поверхности для дополнительной защиты (опция)

В экстремальных условиях мы предлагаем такие варианты, как нанесение защитные силиконовые покрытия или Рукава из EPDM над уязвимыми зонами. Они действуют как жертвенные барьеры и могут задержать или предотвратить разрушение озона.

Озоновое растрескивание часто остается незамеченным, пока не становится слишком поздно - когда протекает прокладка или раскалывается крышка. Вот почему в компании Kinsoe мы рассматриваем озоностойкость как ключевой фактор проектирования, а не как второстепенную задачу. Независимо от того, поставляете ли вы детали для инфраструктуры, энергосистем или наружного оборудования, выбор правильной резины и присадок окупится долгосрочной надежностью.

10. Короткие выстрелы / неполное заполнение

Короткие выстрелы возникают, когда формованная резиновая деталь не полностью сформирована - остаются пустоты, отсутствуют края или неполные секции. В компании Kinsoe мы серьезно относимся к таким дефектам, поскольку они не только портят внешний вид детали, но и ставят под угрозу выполнение таких важных функций, как герметизация, прилегание или несущая способность.

Что вызывает заболевание

Короткие выстрелы обычно являются следствием одного или нескольких из следующих факторов:

- Недостаточное давление впрыска или сжатия - Резиновая смесь не может полностью заполнить полость формы, особенно в тонких или сложных секциях.

- Препятствие движению материала - Холодные пробки, заблокированные затворы или узкие каналы бегунов могут препятствовать нормальному движению материала.

- Высокая вязкость компаунда - Если резина слишком жесткая или не была предварительно нагрета, она может застыть до того, как заполнит всю форму.

- Низкая температура пресс-формы или материала - Резина может начать отвердевать слишком рано или сопротивляться растеканию во все углы.

- Плохая конструкция пресс-формы - Сложная геометрия без достаточной вентиляции может задерживать воздух и препятствовать полному заполнению полости.

Наши проверенные решения

Вот как мы предотвращаем проблемы неполного заполнения в наших процессах литья резины:

- Оптимизация профилей давления впрыска или сжатия

При литье под давлением мы точно настраиваем начальную скорость заполнения и переходим на высокое давление удержания, когда полость заполняется. При компрессионном формовании мы используем тщательно рассчитанную предварительную нагрузку, за которой следует своевременное наращивание до полной мощности, обеспечивающее полный поток материала без вспышек. - Обеспечьте надлежащий предварительный нагрев материала

Мы предварительно нагреваем как резиновую заготовку, так и пресс-форму, чтобы обеспечить легкую текучесть компаунда. Для компрессионного формования предварительный нагрев на 80-100°C может значительно снизить вязкость и улучшить наполнение. - Переделка бегунков и ворот

При работе с короткими стволами мы часто обнаруживаем, что каналы бегунов слишком узкие или расположение затворов неоптимально. Мы можем увеличить диаметр бегунков, переместить затворы ближе к критическим зонам или использовать несколько затворов для улучшения распределения потока. - Добавьте вентиляционные канавки или вакуумную систему

Воздух, попавший в форму, может блокировать поток резины и вызывать неполное заполнение. Мы устанавливаем микроотверстия на дальних концах каждой полости или используем вакуумно-компрессионное формование для высокоточных деталей, чтобы удалить воздух до начала вулканизации. - Регулировка текучести компаунда

Если резина слишком жесткая, чтобы заполнить полость, мы пересматриваем формулу - добавляем технологические масла, пластификаторы или усилители текучести. Мы также корректируем тип наполнителя и размер частиц, чтобы уменьшить внутреннее трение при формовке. - Использование моделирования потока для сложных геометрий

Для сложных деталей мы моделируем течение резины в пресс-форме с помощью программного обеспечения для анализа течения в пресс-форме. Это позволяет нам предсказать зоны риска при коротких выстрелах и перепроектировать конструкцию до резки стали.

Короткие выстрелы обычно являются признаком несоответствия между поведением компаунда и настройками пресс-формы. Используя научный, основанный на данных подход к анализу потока, контролю давления и предварительному нагреву, мы помогаем нашим клиентам избежать дорогостоящего брака и обеспечить заполнение каждой полости в любое время.

11. Плохая износостойкость

Резиновые изделия, используемые в динамичных средах - например, конвейерные ленты, мембраны насосов, прокладки в вибрационных системах или ролики - должны выдерживать постоянное истирание, трение или контакт с шероховатыми поверхностями. Когда они изнашиваются слишком быстро, это приводит к простою, затратам на замену и риску для безопасности. В компании Kinsoe мы помогли многим клиентам решить проблему преждевременного износа путем внесения обоснованных изменений в конструкцию и материалы.

Что вызывает заболевание

Недостаточная износостойкость часто вызвана:

- Низкая твердость материала - Более мягкие резины, как правило, быстрее изнашиваются, особенно под нагрузкой или при трении.

- Отсутствие армирующих наполнителей - Без соответствующего армирования (например, сажи или кремнезема) резина не обладает устойчивостью к истиранию.

- Неправильный состав для применения - Некоторые эластомеры от природы обладают низкой износостойкостью (например, силикон) и не подходят для работы в абразивных условиях.

- Шероховатость поверхности или несоосность - Сопрягаемая поверхность или среда применения могут ускорить износ.

- Недостаточное отверждение или плохая дисперсия - Неполная вулканизация или неравномерное смешивание могут привести к образованию слабых мест, которые быстро изнашиваются.

Наши проверенные решения

Вот как мы значительно повышаем износостойкость резиновых деталей Kinsoe:

- Выберите эластомеры с высокой износостойкостью

Для износостойких деталей мы используем такие резины, как нитрил (NBR), натуральный каучук (NR), или полиуретан (ПУ)-которые обеспечивают превосходную стойкость к истиранию. Для более жестких химических сред, HNBR или EPDM с наполнителями могут быть выбраны. - Увеличьте жесткость по мере необходимости

Хотя сама по себе твердость не гарантирует долговечности, ее увеличение, скажем, с 50 до 70-80 единиц по Шору А часто улучшает износостойкость. Мы регулируем соотношение пластификаторов и наполнителей, чтобы сбалансировать жесткость и эластичность. - Усиление функциональными наполнителями

Мы используем высокоструктурная сажа или осаждённый диоксид кремния для повышения жесткости резины и сопротивления механической эрозии. Эти наполнители создают прочную внутреннюю структуру и защищают поверхность от потертостей и абразивных частиц. - Оптимизация системы отверждения для плотности сшивки

Степень вулканизации влияет на то, как резина сопротивляется трению и разрыву. Мы точно настраиваем систему серной или пероксидной вулканизации, чтобы добиться нужной плотности сшивок - не слишком мягких и не слишком хрупких. - Использование поверхностных обработок или покрытий (по желанию)

Для высокоскоростных или контактно-интенсивных применений мы применяем противоизносные покрытия (например, резиновые накладки на ткань или поверхностно обработанные внешние слои). В некоторых случаях, армированная тканью резина или ламинированные слои обеспечивают двойные преимущества: гибкость и устойчивость к истиранию. - Дизайн для снижения контактного напряжения

Мы помогаем клиентам изменить дизайн контактной зоны резины - добавить закругленные края, уменьшить резкие переходы или увеличить несущую поверхность, чтобы свести к минимуму концентрированные точки трения. - Испытание в соответствии с DIN 53516 или ISO 4649

Мы оцениваем износостойкость с помощью стандартных испытаний на истирание (потери в мм³). Это позволяет нам сравнивать составы и выбирать наиболее прочный состав, основываясь на реальных данных, а не на предположениях.

Повышение износостойкости часто требует баланса между несколькими переменными - твердостью смеси, типом наполнителя, поверхностным трением и геометрией конструкции. В компании Kinsoe мы помогаем нашим клиентам найти компромисс между этими параметрами, чтобы ваша резиновая деталь не просто хорошо выглядела в первый день, но и стабильно работала в течение долгого времени.

12. Плохая термостойкость

В условиях высоких температур - в моторных отсеках, промышленных печах или рядом с выхлопными трубами - резиновые изделия должны сохранять гибкость, прочность и герметичность, не растрескиваясь, не затвердевая и не деформируясь. В компании Kinsoe мы часто работаем с клиентами, чьи приложения требуют стабильной работы резины при температуре 150°C и выше. Когда термостойкость упускается из виду, срок службы изделий резко сокращается.

Что вызывает заболевание

Низкая термостойкость обычно является следствием:

- Использование резины неправильного типа - Не все каучуки рассчитаны на тепло. Такие материалы, как NR и SBR, быстро разрушаются при температуре выше 100°C.

- Неполное отверждение - Недоотвержденная резина размягчается и быстрее разрушается под воздействием тепла.

- Чрезмерное использование пластификаторов или низкотемпературных масел - Эти ингредиенты могут выщелачиваться или улетучиваться при высоких температурах, вызывая усадку, затвердевание или хрупкость.

- Плохая антиоксидантная система - Без термостабилизаторов воздействие тепла ускоряет окисление и разрушение.

Наши проверенные решения

Вот как мы обеспечиваем отличную термостойкость резиновых изделий Kinsoe:

- Используйте эластомеры, устойчивые к высоким температурам

Первый и самый важный шаг - выбор подходящего материала для основы. В зависимости от ваших температурных требований мы используем:- Силиконовая резина (VMQ) - Выдерживает температуру до 200-250°C, идеально подходит для пищевых продуктов и электроизоляции.

- EPDM - Хорошо выдерживает длительное воздействие до 150°C, устойчив к пару и атмосферным воздействиям.

- FKM (Viton®) - Работает при температуре 200-250°C, обладает превосходной химической и термической стабильностью.

- HNBR - Высокая прочность и умеренная термостойкость (до 150°C), отлично подходит для автомобильных уплотнений.

- ACM или AEM - Часто используется в автомобильных маслах и в условиях высокой температуры.

- Обеспечьте надлежащие условия затвердевания

Мы отверждаем каждый состав в соответствии с его оптимальным профилем вулканизации. Недостаточная вулканизация - это скрытый враг: перегрев ускоряет разрушение после вулканизации, что приводит к появлению трещин или потере эластичности. Мы используем реометрические данные для проверки циклов вулканизации для каждой партии продукции. - Ограничьте использование летучих добавок

Мы минимизируем или исключаем пластификаторы, технологические масла или воски, которые улетучиваются при нагревании. При необходимости мы заменяем их сложные эфиры с высокой температурой кипения или фенольные смолы которые сохраняют стабильность при повышенных температурах. - В состав входят термостабилизаторы и антиоксиданты

Мы добавляем термические антиоксиданты, которые уничтожают свободные радикалы, образующиеся при тепловом воздействии. К ним относятся амины, фенолы, и деактиваторы металловкоторые продлевают срок службы резины в жарких условиях. - Проведение испытаний на ускоренное тепловое старение (ASTM D573)

Для критических применений мы подвергаем образцы воздействию повышенных температур (например, 150°C в течение 70 часов) и отслеживаем изменения твердости, прочности на разрыв и удлинения. Это позволяет прогнозировать долговременную термостойкость. - Используйте термостойкие армирующие ткани (если применимо)

Для шлангов или уплотнений, армированных тканью, мы выбираем стекловолокно, арамидные или полиэфирные ткани, которые не сжимаются и не разрушаются под воздействием тепла, что гарантирует стабильность всей конструкции.

По нашему опыту, тепловой отказ часто можно предотвратить. Выбирая термостабильные материалы и точно контролируя рецептуру и вулканизацию, мы поставляем резиновые изделия, которые надежно работают даже под воздействием тепла, времени и длительного использования.

13. Коробление и деформация

Коробление или деформация - это изгиб, скручивание или скручивание резиновой детали - либо сразу после формовки, либо во время хранения и использования. В компании Kinsoe мы серьезно относимся к этим дефектам, поскольку они часто делают деталь непригодной для использования, особенно в таких критически важных областях применения, как уплотнения для дверей, корпусов или прецизионных втулок.

Что вызывает заболевание

Деформация обычно возникает из-за сочетания конструктивных недостатков, дисбаланса материалов и термических несоответствий:

- Неравномерное охлаждение после формовки - Резина сжимается с разной скоростью, если охлаждение неравномерно по всей форме или геометрии детали.

- Несоответствующая толщина стенок - Участки с толстыми и тонкими секциями сокращаются по-разному, что приводит к деформации.

- Преждевременная распаковка - Извлечение деталей до того, как они остынут и застынут должным образом, может привести к потере формы.

- Остаточное напряжение - Чрезмерное сжатие или неправильное отверждение может зафиксировать напряжение в материале, что приведет к деформации после формовки.

- Плохое хранение или штабелирование - Гибкие детали, хранящиеся под нагрузкой или давлением, со временем могут деформироваться.

Наши проверенные решения

Вот как мы контролируем и предотвращаем коробление на наших производственных линиях:

- Оптимизация охлаждения и распределения тепла в пресс-форме

Мы используем термостатируемые плиты или каналы с циркулирующим маслом, чтобы обеспечить равномерное охлаждение всей пресс-формы. Это предотвращает усадку одной стороны детали быстрее, чем другой. - Проектирование для равномерной толщины стенок

Мы тесно сотрудничаем с клиентами, чтобы избежать резких перепадов толщины. Если колебания неизбежны, мы регулируем время отверждения и давление упаковки, чтобы сбалансировать внутреннее напряжение в детали. - Обеспечьте контролируемое охлаждение перед распалубкой

Мы не торопимся. Каждая деталь остается под давлением в пресс-форме, пока не достигнет безопасной температуры для извлечения. Для больших или толстых деталей это время выдержки имеет решающее значение для предотвращения деформации при отскоке. - После отверждения с помощью поддерживающих приспособлений (при необходимости)

Для длинных или тонкостенных деталей, склонных к скручиванию, мы подвергаем их последующей вулканизации в жестких металлических или композитных каркасах для "тренировки" окончательной формы. Это обеспечивает стабилизацию каучука в правильной форме по завершении его сшивания. - Используйте формулы с низкой усадкой

Мы выбираем компаунды с низкой усадкой после отверждения, особенно для точных применений. Добавление армирующих наполнителей, таких как кремнезем или сажа, помогает минимизировать подвижность во время и после отверждения. - Правильные методы хранения и обращения

После формовки детали хранятся в плоском или вертикальном положении в контролируемых условиях. Мы избегаем укладки гибких деталей таким образом, чтобы они могли согнуться, и рекомендуем нашим клиентам придерживаться того же правила при транспортировке и инвентаризации.

В компании Kinsoe мы рассматриваем контроль деформации как производственную и конструкторскую задачу. Улучшаем ли мы температурный баланс пресс-формы или работаем с инженерами над изменением геометрии детали, наша цель проста: поставлять резиновые изделия, которые сохраняют свою форму и функциональность - сегодня, завтра и в течение многих лет в эксплуатации.

14. Недостаточная прочность на разрыв

Прочность на разрыв определяет, какое усилие может выдержать резиновая деталь, прежде чем она сломается при растяжении. Это очень важно для уплотнений под натяжением, диафрагм, сапог и любых деталей, подвергающихся растягивающим или стягивающим усилиям. В компании Kinsoe мы часто помогаем клиентам устранять неполадки, которые слишком легко рвутся при установке или преждевременно выходят из строя в полевых условиях.

Что вызывает заболевание

Низкая прочность на разрыв обычно вызвана:

- Плохой выбор материала - Некоторые эластомеры от природы имеют низкую прочность на разрыв и могут не подходить для несущих или динамических применений.

- Недостаточное отверждение - Если резина не полностью вулканизирована, молекулярная сеть слаба и склонна к разрывам.

- Недостаточное наполнение или усиление - Резины без надлежащего армирования наполнителя не обладают структурной целостностью.

- Плохая дисперсия при смешивании - Неравномерное распределение полимеров, наполнителей или пластификаторов создает слабые места.

- Разрушение от возраста, тепла или химического воздействия - Со временем или в суровых условиях резина теряет эластичность и становится хрупкой.

Наши проверенные решения

Вот как мы гарантируем, что резиновые детали из Kinsoe соответствуют требованиям по прочности на разрыв и превосходят их:

- Выбирайте высокопрочные базовые эластомеры

Мы выбираем такие материалы, как натуральный каучук (NR), нитрил (NBR), фторэластомеры (FKM), или HNBRв зависимости от области применения. При сверхвысоком растяжении NR по-прежнему обеспечивает наилучшие базовые характеристики, часто превышающие 20 МПа при правильном армировании. - Усиление функциональными наполнителями

Мы используем высокоструктурные сажа, осаждённый диоксид кремния, или наноарматура например, глину или порошок стекловолокна, чтобы значительно повысить прочность на разрыв и растяжение. Правильный выбор наполнителя и его типа напрямую повышает механическую прочность. - Обеспечение оптимальной вулканизации

Используя реометры, мы точно настраиваем систему вулканизации (серу или пероксид) и определяем точное время и температуру вулканизации. Чрезмерная вулканизация может сделать резину хрупкой, в то время как недостаточная вулканизация делает ее слабой и мягкой. Мы стремимся к идеальной плотности сшивок, чтобы сбалансировать прочность и гибкость. - Улучшение однородности смешивания

Мы используем прецизионные внутренние смесители и строгие последовательности смешивания для полной дисперсии полимеров и наполнителей. Слабые зоны, вызванные плохой дисперсией, являются основной причиной несовместимых результатов на растяжение в сторонних лабораториях. - Проводите регулярные испытания на растяжение (ASTM D412 / ISO 37).

Мы регулярно проводим испытания образцов из каждой партии для проверки прочности на разрыв, удлинения и модуля упругости. Эти данные регистрируются и используются для мониторинга долгосрочных характеристик материала и раннего выявления отклонений. - Избегайте факторов деградации при хранении и использовании

Мы используем антиоксиданты и УФ-стабилизаторы в составе смесей для продления срока службы. В условиях эксплуатации мы советуем защищать резиновые детали от воздействия масла, ультрафиолета, озона и чрезмерного тепла, которые со временем снижают прочность на разрыв.

Прочность на разрыв - это основополагающее свойство, определяющее, выдержит ли резиновое изделие нагрузку или не выдержит. Тщательно контролируя материалы, рецептуру и обработку, мы в Kinsoe создаем резиновые решения, которые выдерживают давление - в буквальном смысле слова.

Заключение

В компании Kinsoe мы считаем, что качество резиновых изделий определяется не только тем, как выглядит деталь, только что вышедшая из пресс-формы, но и тем, как она работает в реальных условиях. Каждый дефект - будь то небольшое пятно на поверхности или критическая поломка, такая как трещина или деформация, - рассказывает историю о процессе, лежащем в основе изделия. Вот почему выявление и решение этих проблем - не просто техническая задача; это часть нашего обязательства по обеспечению долгосрочной надежности и удовлетворенности клиентов.

В этой статье я рассказал о наиболее распространенных дефектах резиновых изделий, с которыми мы сталкиваемся на протяжении многих лет, а также о проверенных стратегиях, которые мы используем для их устранения. Каждый этап производственного процесса - от оптимизации рецептуры смеси и конструкции пресс-формы до улучшения контроля вулканизации и тестирования - играет свою роль в предотвращении дефектов.

Но помимо технических решений, качество требует мышления: внимания к деталям, постоянного совершенствования и активного подхода к проектированию и выбору материалов. Будь вы покупатель, подбирающий уплотнения для системы водоснабжения, или инженер, разрабатывающий высокоэффективные прокладки, знание того, как выявить и решить эти проблемы, может иметь решающее значение для стоимости, производительности и долговечности продукции.

Если вы сталкиваетесь с постоянными проблемами качества или хотите повысить производительность резиновых компонентов, смело обращайтесь к нам. свяжитесь с нашей командой по телефону Kinsoe. Мы всегда готовы помочь вам разработать лучшее решение, подкрепленное опытом, испытаниями и точностью.