I. Почему покупателей так волнует "твердость"

Когда речь идет о резиновых компонентах, Твердость - это первое, о чем спрашивает ваш клиент, и не зря.. Это один из самых интуитивно понятных, но неверно понимаемых параметров. Будь то уплотнительное кольцо, прокладка, уплотнение или бампер, твердость резины часто воспринимается как показатель долговечности, качества уплотнения и простоты установки.

Твердость - это "первое впечатление" о резиновом изделии, и она напрямую влияет на его характеристики в реальных условиях..

Позвольте мне проиллюстрировать это на реальном примере: Один из наших клиентов использовал уплотнительное кольцо с твердостью по Шору A 50 в гидравлической системе, где часто происходили скачки давления. Через шесть месяцев система начала протекать. Анализ после отказа указал на недостаточное сжатие и экструзионные повреждения из-за недостаточной твердости. Результат? Общие затраты на техническое обслуживание составили более $300 000.

Твердость резины - это не просто технический параметр. Она может сделать или разрушить функциональную надежность вашего продукта и ваши отношения с клиентами.

Как же выбрать правильную твердость? И как различные уровни твердости влияют на герметичность, долговечность и даже простоту установки?

Вот полный перечень стандартов, принципов и реальных стратегий, которые я использую, чтобы каждый раз добиваться нужной твердости.

II. Стандарты и заблуждения при испытании твердости резины

Понимание того, как измеряется твердость резины, а также возможных "подводных камней" в этом процессе, необходимо для принятия взвешенных решений о дизайне и выборе поставщиков. Не все тесты на твердость одинаковы, и ошибки в измерениях встречаются чаще, чем многие думают..

1. Обзор основных методов испытаний: Шор А, Шор D и IRHD

Твердость резины обычно измеряется по шкале дюрометра. Но какую из них следует использовать?

- Берег А: Наиболее широко используемая шкала, идеально подходящая для мягких и среднетвердых эластомеров, таких как прокладки, уплотнительные кольца и уплотнительные ленты. В ней используется тупая игла и измеряется вмятина под действием стандартной силы.

- Шор Д: Предназначен для более твердых материалов, таких как термопластичные эластомеры и полужесткие пластмассы. Используется более острое острие и большее усилие.

- IRHD (международные степени твердости резины): Распространен в лабораториях контроля качества, особенно в Европе. Он обеспечивает более высокую повторяемость благодаря контролируемому приложению силы в зависимости от времени, что идеально подходит для прецизионных компонентов и научно-исследовательских сред.

Каждая шкала имеет свой особый контекст применения, и Их смешивание может привести к серьезному несоответствию производительности.

"Использовать Shore D, когда по спецификации требуется Shore A, - это все равно что взвешивать себя в фунтах, когда врачу нужны килограммы: это не просто неправильно, это вводит в заблуждение".

2. Распространенные ошибки и скрытые ловушки при тестировании

Даже если вы используете правильные весы, постоянство измерений - это скрытая ловушка.

- Толщина образца: Тестовые образцы толщиной менее 6 мм могут давать ложные показания из-за влияния подложки.

- Нестандартная установка: Отклонение от ISO 48 или DIN 53505 (например, неполное время выдержки) вносит погрешность.

- Изменчивость оператора: При полевых измерениях чрезмерное давление или отклонение угла может легко вызвать отклонение на ±5 единиц по Шору А.

Я лично видел, как одну и ту же резиновую деталь тестировали на трех разных дюрометрах, показания которых варьировались от 62 до 68 единиц по Шору А - и все это из-за обращения оператора и калибровки машины.

Итог: Не просто "прочитайте цифру" - задайте вопрос, как она была измерена.

III. Как твердость влияет на характеристики резины

Твердость - это не просто число, а мощный предиктор поведения резиновых деталей под воздействием нагрузок, износа и окружающей среды. Ошибка в этом параметре может означать разницу между безупречной работой и преждевременным выходом из строя. Давайте разберемся, как различные уровни твердости влияют на основные характеристики.

3.1 Механические свойства: Соответствует ли твердость назначению?

Характеристики уплотнения и компрессионный комплект

При выборе резины для уплотнения, Поведение при сжатии напрямую зависит от твердости:

- Для статических уплотнений низкого давления, Шор А 50-60 обеспечивает хороший баланс между гибкостью и устойчивостью.

- Для применения под высоким давлением, например, для гидравлических фитингов, я рекомендую Шор A ≥70 для предотвращения выдавливания и выдувания уплотнений.

Устойчивость к истиранию

В средах с высоким коэффициентом трения, таких как шкивы, демпферы или ролики:

- Shore A 75 ±3 часто обеспечивает оптимальную износостойкость, не становясь при этом слишком хрупким.

- Если превысить 85, есть риск образования трещин во время циклов изгиба.

Стандартная ссылка: GB/T 9867 подтверждает, что для большинства резин общего назначения устойчивость к истиранию достигает максимума в диапазоне 70-80 единиц по Шору А.

3.2 Динамические свойства: Твердость и срок службы

Сопротивление усталости

Мягкие резины (например, Шор A 40) обладают превосходными характеристиками по демпфированию вибраций и малоцикловой усталости, что делает их идеальными для антивибрационных прокладок.

И наоборот, более твердые резины (Шор A 70) лучше работают при высокочастотных динамических нагрузках, но подвержены распространению микротрещин с течением времени.

Отскок и управление энергией

- Для применения в качестве отбойников или амортизаторов, резина с высоким коэффициентом отскока (Shore A 30-40) обеспечивает отличную отдачу энергии.

- Данные из DIN 53512 показывает, что упругость отскока значительно снижается с увеличением твердости, что приводит к большим потерям энергии и накоплению тепла.

3.3 Адаптация к окружающей среде: Поведение в условиях стресса

Термическое старение

- Использование при высоких температурах (≥150°C) вызывает длительное затвердевание. Я всегда рекомендую проектирование с буфером 5-10 по Шору А чтобы учесть этот сдвиг.

Химическая стойкость

- Некоторые эластомеры (например NBR в маслах или EPDM в щелочах) опыт дрейф твёрдости после длительного воздействия. Если не учитывать этот фактор, уплотнения могут сжиматься или разбухать, вызывая протечки.

3.4 Человеческие факторы: Юзабилити - это не только техника

Тактильные ощущения и гибкость

- Для медицинских или потребительских товаров, Shore A <20 Обеспечивает мягкое, похожее на кожу ощущение, которого ожидают пользователи.

- С другой стороны, промышленные перчатки требуется Shore A >40 для устойчивости к разрывам и порезам.

Простота установки

- Я видел, как многие жалобы на уплотнительные кольца сводились к одной причине: резина, которая просто слишком тяжела. растягиваться или садиться без повреждений. Чрезмерная закалка также повышает риск образования трещин при сборке под давлением.

На вынос: Не думайте, что сложнее - значит лучше.Выбирайте твердость в зависимости от того, для чего нужна резина, и где.

IV. Стратегии выбора твердости для распространенных областей применения

Выбор правильной твердости - это не гадание, а соответствие технических требований реальным условиям использования. По моему опыту, понимание болевые точки каждого сценария применения поможет предотвратить дорогостоящие поломки и обеспечить долгосрочную удовлетворенность.

1. Решения для 3 распространенных проблем промышленности

① Утечка масла в гидравлических системах

Многие поломки происходят из-за неправильной компрессии. Вот мое основное правило:

- Используйте Шор A 70-80 для герметизации под высоким давлением.

- Всегда перекрестное сопоставление с заданным сопротивлением сжатию. Даже хорошо подогнанное уплотнительное кольцо выйдет из строя, если оно слишком быстро примет постоянную форму.

② Шум в машинах или оборудовании

Для антивибрационного или акустического контроля, твердость влияет на демпфирование:

- Выберите средний или низкий показатель по Шору A (40-60) для оптимального поглощения энергии.

- Резина с высоким структурным демпфированием (например, натуральный каучук или мягкий EPDM) лучше, чем более жесткие аналоги, подходит для виброизоляционных креплений.

③ Старение или деформация в агрессивных средах

Снижение твердости часто недооценивается. Я использую моделирование кривых старения-особенно для Компаунды EPDM и NBR-прогнозировать изменения в течение 3-5 лет службы.

Наконечник: Всегда проверяйте значение Шор А после старения, а не только исходные характеристики.

2. Таблица рекомендаций по твердости резины

| Тип носителя | Диапазон давления | Диапазон температур | Предлагаемый показатель Shore A |

|---|---|---|---|

| Воздух | <1 МПа | -20°C до 80°C | 55-65 |

| Масло | 2-20 МПа | От 0°C до 150°C | 70-80 |

| Вода | 1-10 МПа | От 0°C до 100°C | 60-70 |

| Кислоты | <5 МПа | -10°C до 90°C | 65-75 |

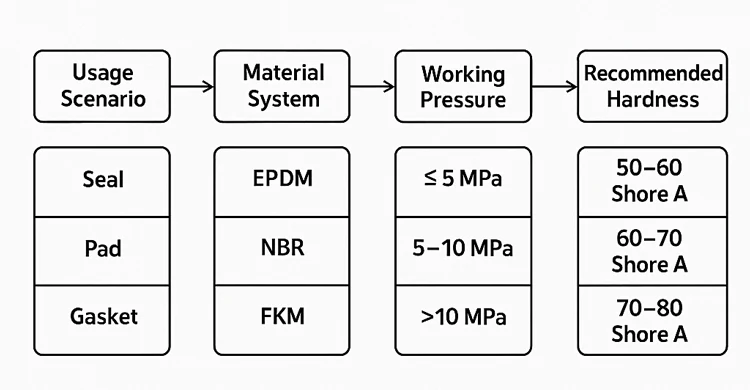

Визуальная блок-схема: От сценария к берегу A

Такой подход помогает быстро определить нужный дюрометр при разработке нового уплотнения, накладки или прокладки.Особенно полезно при обсуждении с клиентами.

"Не продавайте Shore A 80 только потому, что он звучит сильно - продавайте то, что лучше всего подходит для конкретного применения".

V. Стратегии контроля твердости в процессе производства

Даже если на бумаге указана правильная твердость, реальное производство может внести свои коррективы. Вот почему я всегда подчеркиваю жесткий контроль над рецептурой и переменными процесса-и те, и другие существенно влияют на конечную твердость резины.

1. Корректировка рецептуры и прогнозирование твердости

Резиновые смесители знают: Небольшие изменения в содержании наполнителя или сшивающего агента могут резко изменить показания по Шору А. Вот несколько проверенных на практике рекомендаций:

- Углеродная сажа: Добавление 10 phr N330 (обычная армирующая черная краска) увеличивает твердость примерно на +3 Shore A.

- Кремнезем (белая сажа): Также повышает твердость, но с лучшей упругостью, чем сажа - идеально подходит для высококачественных эластомеров, таких как силикон и FKM.

- Система лечения: Системы серного отверждения обычно создают более мягкие сети; пероксидное отверждение обеспечивает более высокую твердость и термическую стабильность.

Правило большого пальца: Каждое изменение состава, даже всего 1-2 фразы, должно быть проверено на твердость перед масштабированием.

2. Переменные процесса, влияющие на конечную твердость

Резина очень чувствительна. Постоянство производства так же важно, как и рецептура.

- Температура отверждения: Повышение температуры вулканизации на 10°C может изменить конечную твердость на ±2 Shore A-Иногда больше, в зависимости от полимера.

- Давление в пресс-форме: Недостаточное давление пресс-формы вызывает неравномерную плотность сшивок, что приводит к образованию мягких участков.

- Скорость охлаждения: Быстрое охлаждение может заблокировать внутренние напряжения, что приведет к смещению твердости или усадке после отверждения.

- После отверждения: Для таких материалов, как силикон или FKM, дополнительная термическая обработка стабилизирует твердость, что особенно важно для высокотемпературных применений.

Однажды у меня была партия прокладок из EPDM, в которой первая партия прошла тест по Шору A 72, а последующая партия упала до 67. После расследования выяснилось, что разница была только в ускоренный процесс распалубки-Никто не подозревал, что это может повлиять на показатели дюрометра, но это произошло.

На вынос: Контроль твердости не статичен - он динамичен на протяжении всего жизненного цикла продукции.

VI. Продажи и проектирование: Как говорить о твердости с клиентами

Твердость резины часто становится передовая тема в разговорах о технических продажах и поддержке клиентов. Чтобы укрепить доверие и избежать недопонимания, нам нужно не просто назвать цифру, а направить клиента к следующему Выбор твердости при монтаже.

1. Ответы: "Какова твердость этого продукта?"

Вместо того чтобы давать быстрый ответ, я рекомендую ответить на него тремя целенаправленными вопросами, чтобы выявить реальные потребности, стоящие за запросом:

- Какова операционная среда?

- Перепады температуры, химическое воздействие и тип носителя - все это влияет на оптимальную твердость.

- Какова механическая нагрузка?

- Подвергается ли деталь статическому сжатию, динамическому перемещению или внезапному удару?

- Каков срок службы и последствия отказа?

- Понимание стоимости отказа помогает найти баланс между твердостью, долговечностью и стоимостью.

"Уплотнение с прочностью 70 единиц по Шору может прослужить 2 года, но если его отказ означает остановку и отзыв, лучше выбрать 75 единиц и провести дополнительные испытания на усталость".

Задавая эти вопросы, я часто удерживаю клиентов от неверных предположений, например, что сложнее - значит лучше.

2. Укрепление доверия через техническую прозрачность

Если ваш клиент не до конца понимает, что такое допуск на твердость, предоставьте ему эту информацию:

- A Отчет о сертифицированном испытании на твердость по Шору A±1 в соответствии с ISO 48 или ASTM D2240

- A набор образцов сравнительной твердости (например, 50/60/70 единиц по Шору A), особенно в областях с повышенным риском, таких как аэрокосмическая промышленность или работа с химическими веществами.

- Четкое объяснение того, как твердость влияет на Сжатие, старение и гибкость

Эти простые действия неизменно сокращают количество споров и повышают удовлетворенность клиентов - особенно это касается инженерных клиентов, которые ценят Принятие решений на основе данных.

"В мире технических характеристик и обещаний нет ничего лучше, чем показать реальные цифры".

VII. Заключение: Твердость - это больше, чем просто число

Твердость - один из самых непонятных и в то же время важных параметров в резинотехнике. Хотя может показаться, что это простое числовое значение, его влияние распространяется на производительность продукта, пользовательский опыт, стоимость жизненного цикла и даже доверие клиентов.

В своей работе в KINSOEЯ видел, как правильный выбор твердости может сократить время простоя в обслуживании, улучшить целостность уплотнений и даже сэкономить шестизначные суммы в критически важных системах. Но я видел и обратное: плохой подбор твердости приводил к утечкам, жалобам и потерям контрактов.

Вот что я всегда напоминаю нашим клиентам и себе:

Твердость - это отправная точка при выборе резинового материала, но не вся история.

Чтобы все было по-настоящему правильно, мы должны подумать:

- Совместимость с материальными системами (NBR, EPDM, FKM и т.д.)

- Условия окружающей среды (температура, среда, вибрация)

- Режимы напряжения в приложении (статические и динамические, уплотнение и амортизация)

- Производственные возможности (можете ли вы последовательно контролировать твердость?)

Когда мы принимаем во внимание все эти факторы, резиновые компоненты не только работают лучше - они создают долговременную ценность.

Ссылки: