Введение

Почему выбор материала имеет значение в Резиновые детали

Когда я начал работать в сфере производства резины, я быстро понял, что не вся резина создана одинаковой. Выбор неправильного материала может показаться незначительной ошибкой, пока она не приведет к отзыву продукции, отказу уплотнения или жалобе клиента. Вот почему выбор материала - это не просто инженерное решение, а критически важное решение для бизнеса.

Резиновые компоненты играют жизненно важную роль в герметизации, изоляции, амортизации и химической защите. Разрабатываю ли я резиновую трубку для завода по переработке пищевых продуктов или маслостойкую прокладку для гидравлической системы, свойства выбранной мною резины напрямую определяют, как будет работать изделие, как долго оно прослужит и насколько безопасно оно будет эксплуатироваться.

Хорошо подобранная резина может выдерживать экстремальные условия эксплуатации и соответствовать отраслевым нормам. А плохо подобранная? Она может потрескаться, разрушиться или выйти из строя в тот момент, когда она больше всего нужна вашим клиентам.

Распространенные методы формования резины в Промышленность

Чтобы извлечь максимум пользы из любого резинового материала, я сначала рассматриваю способ его формовки. Большинство наших клиентов приходят к нам с потребностью либо в экструдированных, либо в формованных резиновых деталях.

- Экструзия идеально подходит для непрерывных профилей, таких как дверные уплотнители, трубки или окантовка. Неотвержденная резина продавливается через фильеру, чтобы создать длинную однородную форму, которая затем вулканизируется для придания прочности и эластичности.

- ФормовкаС другой стороны, резиновые изделия формируются в сложные трехмерные формы, такие как втулки, бамперы или прецизионные уплотнения, с помощью пресс-форм для сжатия, переноса или впрыска.

Каждый метод предъявляет различные физические требования к резине, поэтому некоторые материалы лучше подходят для экструзии, другие - для формовки.

Вот проверенные способы, с помощью которых я оцениваю и подбираю типы резины для конкретных процессов формования и требований к применению. Начнем с бокового сравнения.

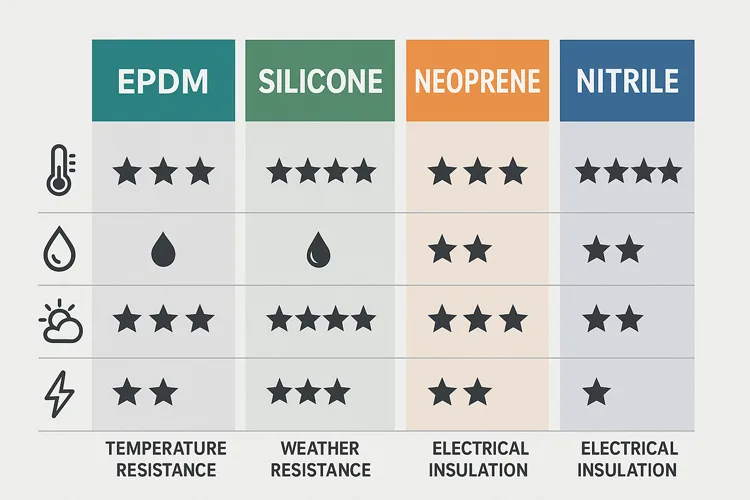

Быстрая сравнительная таблица EPDM, силикона, неопрена и нитрила

Краткое описание физических и химических свойств

Прежде чем перейти к конкретным вариантам использования, я всегда рекомендую клиентам ознакомиться с основными физическими и химическими характеристиками каждого резинового материала. Это помогает сузить круг поиска в зависимости от среды, в которой будет работать продукт. Вот краткий обзор четырех распространенных типов:

| Недвижимость | EPDM | Силикон | Неопрен | Нитрил (NBR) |

|---|---|---|---|---|

| Диапазон температур | -40°C до 120°C | от -60°C до 230°C | от -35°C до 110°C | -30°C до 100°C |

| Устойчивость к воздействию масла | Бедный | Бедный | Умеренный | Превосходно |

| Химическая стойкость | Хорошо (кислоты, щелочи) | Превосходно (инертно) | Умеренный (некоторые кислоты/масла) | Хорошие (топливо, масло, смазка) |

| Устойчивость к погодным условиям и ультрафиолетовому излучению | Превосходно | Превосходно | Хорошо | Бедный |

| Огнестойкость | Умеренный | Хорошо | Хорошо | Ярмарка |

| Электрическая изоляция | Хорошо | Превосходно | Умеренный | Бедный |

| Уровень затрат | Низкий | Высокий | Средний | От низкого до среднего |

| Технологичность | Легко поддается экструзии и формовке | Требует тщательной обработки | Гибкость как при экструзии, так и при формовке | Хорошо формуется, экструзия менее распространена |

EPDM - лучший универсал для использования на улице. Силикон непревзойденно подходит для экстремальных температур и гигиены. Неопрен - это баланс между прочностью и доступностью. Нитрил лучше всего подходит для использования в масляных средах.

Эта таблица дает общее представление, но выбор материала никогда не должен осуществляться изолированно. Далее я расскажу вам о том, как применить эти знания в реальных процессах формовки.

Выберите по применению

Когда дело доходит до выбора резиновых материалов для экструзии или формования, я обнаружил, что наиболее эффективно сначала сосредоточиться на области применения, а затем работать в обратном направлении, чтобы выбрать подходящий материал. Вот как я обычно ориентирую клиентов в обоих процессах формования:

Для экструдированных резиновых профилей (например, уплотнений, трубок, прокладок)

EPDM - выбор для наружного применения и устойчивости к погодным условиям

Если вы создаете что-то, что будет жить на открытом воздухе, например, уплотнители дверей автомобилей или прокладки воздуховодов систем отопления, вентиляции и кондиционирования воздуха, то я обычно рекомендую в первую очередь использовать EPDM.

- Идеальное применение: Оконные уплотнители, наружные трубы, вентиляционные фланцы

- Почему это работает: EPDM противостоит ультрафиолету, озону и экстремальным погодным условиям гораздо лучше, чем большинство каучуков. Он также остается гибким в холодных условиях, что делает его идеальным для климата с перепадами температур.

- Преимущество в стоимости: Среди четырех каучуков EPDM является самым доступным для экструзии.

EPDM - это мой выбор для строительных профилей и профилей HVAC, которые должны выдерживать годы солнечного света и дождя, не растрескиваясь.

Силикон - высокотемпературный и безопасный для пищевых продуктов материал

Силикон - это лучший вариант, если вам важны гигиена и тепло. Я часто рекомендую его для пищевой, медицинской и электронной промышленности.

- Идеальное применение: Трубки для пищевых продуктов, медицинские шланги для перекачки, уплотнения дверей печей

- Почему это работает: Он обладает непревзойденной термостойкостью (до 230°C) и инертен, то есть не вступает в реакцию с пищевыми продуктами или химическими веществами.

- Ограничения: Силикон может быть более дорогим и мягким, чем другие резины, поэтому он может подойти не для всех структурных профилей.

Я выбираю экструзию силикона, когда нельзя нарушать нормативные требования и стерильность.

Неопрен - сбалансированное решение для промышленных профилей

Когда нет ни экстремальной жары, ни агрессивного воздействия масла, неопрен предлагает промежуточное решение.

- Идеальное применение: Кабельные кожухи, защитные кромки, погодозащитные планки

- Почему это работает: В нем сбалансированы физическая прочность, умеренная огнестойкость и некоторая химическая стойкость.

- Совет по обработке: Неопрен хорошо экструдируется в сложные формы с достойной механической прочностью.

Неопрен универсален для общепромышленного использования - он прочен и не требует больших затрат.

Для литых резиновых деталей (например, втулок, уплотнительных колец, защитных колпачков)

Нитрил (NBR) - маслостойкая рабочая лошадка

Если ваш компонент будет контактировать с маслами, топливом или гидравлическими жидкостями, ничто не сравнится с нитрилом. Это самый распространенный выбор в автомобильной промышленности и машиностроении.

- Идеальное применение: Сальники, топливные колпачки, прокладки двигателя

- Почему это работает: NBR выдерживает воздействие углеводородов, не разрушаясь, оставаясь при этом гибким.

- Эффективность затрат: Это один из самых недорогих формовочных каучуков с надежной маслостойкостью.

Я редко рекомендую что-либо, кроме нитрила, когда речь идет о воздействии масла - он просто работает.

Неопрен - универсальный промышленный выбор

Неопрен вновь проявляет себя в формованных деталях, где требуется баланс прочности, амортизации и огнестойкости.

- Идеальное применение: Антивибрационные прокладки, литые корпуса, крышки

- Почему это работает: Сопротивляется деформации, обладает хорошей химической стабильностью и выдерживает физические нагрузки.

Формованный неопрен отлично работает в условиях, требующих одновременно прочности и гибкости.

Силикон - премиум-вариант для чувствительных областей применения

Силикон часто рекомендуют использовать, когда точность и чистота важнее стоимости.

- Идеальное применение: Компоненты медицинского оборудования, заглушки для чистых помещений, уплотнения фармацевтического класса

- Почему это работает: Биосовместимый, эластичный, сохраняет свою форму после многократных циклов стерилизации.

- Примечание: Во избежание дефектов силиконовые формованные детали требуют осторожного обращения во время отверждения.

В фармацевтике и здравоохранении я всегда советую клиентам использовать формованный силикон - это самый надежный вариант с точки зрения соответствия и безопасности.

![]()

Как выбрать подходящий материал

Когда клиенты спрашивают меня: "Какую резину мне использовать?" Я обычно возвращаю им этот вопрос с помощью контрольного списка. Правильный ответ зависит не только от свойств материала, но и от условия использования, нормативные требования и приоритеты производительности.

Ключевые соображения для ваших клиентов

Прежде чем выбрать резину, необходимо уточнить несколько обязательных условий. Вот что я предлагаю каждому клиенту обдумать:

- Диапазон температур

Будет ли изделие подвергаться воздействию мороза, сухого жара или резких температурных перепадов?

Для экстремальной жары выбирайте силикон, для холодной погоды - EPDM. - Воздействие масел, химикатов или топлива

Будет ли резина соприкасаться со смазочными материалами, топливом, кислотами или растворителями?

Нитрил (NBR) лучше всего справляется с маслами. Неопрен обеспечивает умеренную химическую стойкость. - Устойчивость к ультрафиолетовому излучению, озону и погодным условиям

Используется ли изделие на открытом воздухе или в среде с высоким уровнем озона?

EPDM и силикон исключительно хорошо противостоят старению под воздействием окружающей среды. - Механическое напряжение и сохранение формы

Будет ли он постоянно изгибаться или должен иметь жесткую форму?

Неопрен устойчив к нагрузкам. Силикон сохраняет форму в течение нескольких циклов. - Сертификация или необходимость соблюдения требований

Используется ли продукт в пищевой, фармацевтической или медицинской промышленности?

Только силикон класса FDA соответствует большинству гигиенических норм.

Быстрый совет: Чем большим условиям подвергается деталь, тем более критичным становится выбор материала.

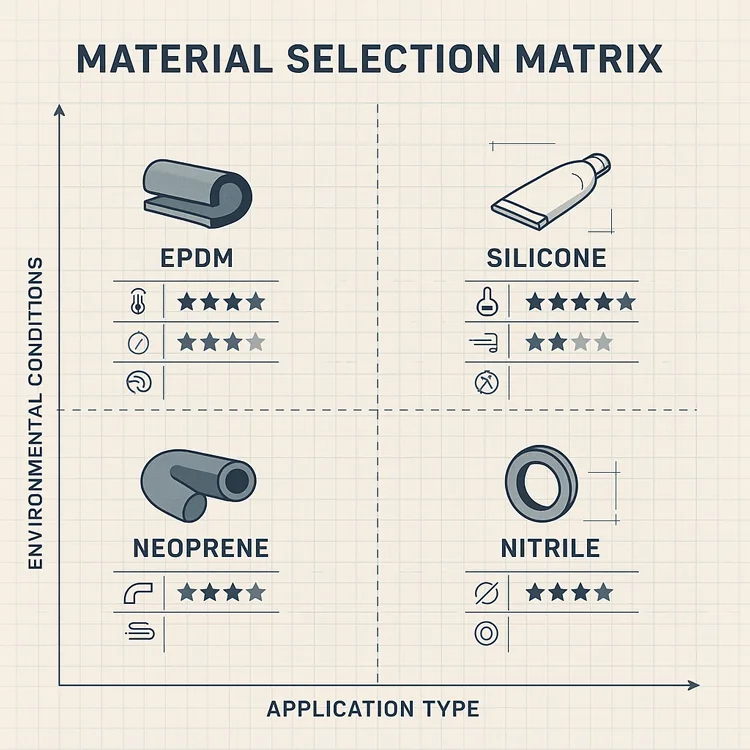

Сравнительная таблица: Применение и соответствие материалов

| Отраслевой сценарий | Лучший материал | Метод формовки | Примечания |

|---|---|---|---|

| Наружная погодная полоса | EPDM | Экструзия | Отличная устойчивость к УФ/озону, экономичность |

| Передаточная трубка из пищевого сырья | Силикон | Экструзия | Соответствует требованиям FDA, устойчив к высоким температурам |

| Прокладка топливного бака | Нитрил (NBR) | Формовка | Отличная маслостойкость |

| Герметик для ввода кабеля | Неопрен | Формовка | Сбалансированные характеристики, химическая стойкость |

| Виброизоляционная прокладка HVAC | Неопрен | Формовка | Прочный и сжимаемый |

| Уплотнение дверцы духовки | Силикон | Экструзия | Выдерживает до 230°C, сохраняет гибкость |

| Сальник двигателя | Нитрил (NBR) | Формовка | Доступная цена, высокая производительность в смазанных зонах |

Эта матрица решений помогла многим моим клиентам уверенно сузить круг выбора материалов. Но иногда для принятия решения требуются примеры из их собственной отрасли.

Рекомендации в реальном мире на основе типов клиентов

За годы работы я сотрудничал с сотнями покупателей, инженеров и OEM-производителей из разных отраслей. Хотя основные резиновые материалы не меняются, правильный выбор часто зависит от специфики отрасли и нормативных требований. Вот несколько реальных рекомендаций, которые я часто даю разным типам клиентов:

Строительство и производство систем отопления, вентиляции и кондиционирования воздуха

Примеры продукции: Уплотнения из EPDM, неопреновые манжеты для труб, соединительные элементы для воздуховодов

- Почему именно EPDM? Он отлично держится на открытом воздухе. Покупатели дверных и оконных уплотнителей в строительной сфере обычно выбирают экструдированный EPDM за его устойчивость к ультрафиолетовому излучению и гибкость даже после многих лет пребывания на солнце.

- Почему именно неопрен? Для гибких рукавов воздуховодов или изоляционных компонентов в HVAC хорошо подходит формованный или экструдированный неопрен благодаря своей огнестойкости и прочности.

"Если ваша продукция будет использоваться на крышах, подверженных воздействию стихий, EPDM - ваш лучший друг".

Покупатели пищевого и медицинского оборудования

Примеры продукции: Силиконовые трубки, формованные пробки, санитарные прокладки

- Почему именно силикон? Не существует более безопасного или более соответствующего требованиям материала. Экструдируете ли вы трубки для перистальтических насосов или формуете крышки для фармацевтических флаконов, медицинский силикон отвечает всем требованиям: биосовместимость, стерильность и термостойкость.

- Бонусный совет: Всегда проверяйте, может ли ваш поставщик предоставить Сертификаты FDA или USP класса VI при заказе для медицинского или пищевого использования.

"Для гигиенических зон я говорю клиентам: "Не идите на компромисс - выбирайте сертифицированный силикон"".

Клиенты автомобильных и гидравлических систем

Примеры продукции: Нитриловые манжеты, неопреновые антивибрационные крепления

- Почему именно нитрил? Это промышленный стандарт для всего, что связано с маслом, смазкой или топливом. Большинство формованных деталей моторного отсека, от прокладок до уплотнительных колец, лучше всего изготавливать из NBR.

- Почему именно неопрен? Для деталей, подверженных движению и механическим нагрузкам, таких как опоры двигателя или буферные блоки, прочность неопрена на сжатие и умеренная химическая стойкость являются надежным решением.

"Если он соприкасается с маслом или топливом, то это NBR. Если он должен выдерживать удары, выбирайте неопрен".

Это не просто совпадения материалов - это проверенные промышленностью комбинации, которые позволяют сэкономить время, уменьшить количество отказов продукции и обеспечить соответствие требованиям с самого начала.

Заключение

Правильный выбор резины = долговременная производительность

Резиновые детали могут казаться маленькими в масштабах всего изделия, но на них часто лежит самая большая ответственность: герметизация утечек, защита чувствительных систем или противостояние воздействию стихий. За годы работы я видел, как неправильный выбор материала приводит к растрескиванию прокладок, отказу в сертификации или преждевременной замене-Все это стоит гораздо дороже, чем более качественный материал.

Вот почему я всегда подчеркиваю: Начните с области применения, а затем выберите материал в соответствии с ней.

Вот краткий обзор того, что вы узнали:

- EPDM: Лучше всего подходит для наружных и подверженных атмосферным воздействиям профилей.

- Силикон: Идеально подходит для высоких температур и гигиенических условий.

- Неопрен: Универсальный исполнитель как в формованных, так и в экструдированных формах.

- Нитрил (NBR): Не имеет себе равных, если речь идет о масле, смазке или топливе.

Разрабатываете ли вы уплотнения для систем отопления, вентиляции и кондиционирования воздуха, трубки для пищевых продуктов или автомобильные прокладки - идеальный материал найдется, и я здесь, чтобы помочь вам найти его.

Если вы не уверены, какой материал лучше всего подойдет для вашего проекта, не стесняйтесь обращаться к нам. На сайте KINSOEМы предлагаем экструзия и формовка резины на заказВ основе этого лежит инженерная поддержка, нормативная экспертиза и более чем 20-летний опыт работы в различных отраслях.

Мы позаботимся о том, чтобы ваши резиновые компоненты работали не только сегодня, но и долгие годы. Контакт прямо сейчас, чтобы получить индивидуальную рекомендацию.

Ссылки: