I. Введение

Резиновые детали Они встречаются повсюду - от прокладок, уплотняющих двигатели автомобилей, до гасителей вибрации в наших стиральных машинах. И почти за каждым из этих компонентов стоит тщательно подобранный процесс формовки. Формование резины - это не просто технология производства, это основа, которая придает резине окончательную форму, прочность и долговечность.

Что делает формовка резины так важны? Все начинается с вулканизации. Этот процесс превращает сырую, гибкую резину в упругие, функциональные детали, способные выдерживать тепло, давление, износ и воздействие химических веществ. Но способы превращения сильно различаются в зависимости от используемого метода формовки.

В этом блоге я хочу рассказать вам о шести основных процессах, используемых для изготовления резиновых деталей на заказ. Каждый из них обладает уникальными преимуществами и специфическими ограничениями. Будучи производителем, глубоко вовлеченным как в экструзию, так и в формование, я видел, как выбор правильного процесса может сделать разницу между надежным продуктом и дорогостоящей неудачей.

К концу этой статьи вы поймете не только то, что представляет собой каждый процесс формования, но и то, когда и почему его следует использовать. Будь вы инженером, разрабатывающим сложную прокладку, менеджером по производству или покупателем, оценивающим предложения поставщиков, это руководство поможет вам принимать обоснованные и уверенные решения.

Давайте начнем с краткого обзора того, что на самом деле означает формование резины, и какие факторы необходимо учитывать при выборе процесса.

II. Обзор технологии формования резины

2.1 Что такое резиновое литье?

Формование резины - это процесс придания сырой резине или резиновым смесям окончательной функциональной формы путем воздействия тепла и давления на форму. Но прежде чем мы погрузимся в технические подробности, давайте кое-что проясним: формовка и формирование не совсем одинаковые.

Формование обычно включает в себя помещение резины в закрытую полость формы, где она подвергается вулканизация-химическая реакция (обычно с серой или перекисью), которая сшивает молекулярные цепи каучука. Именно эта реакция превращает мягкую, липкую резину в прочный, эластичный и долговечный материал, который сохраняет свою форму под воздействием нагрузок, тепла и времени.

Формование, с другой стороны, может означать придание каучуку формы без закрытой пресс-формы, как при экструзии или каландрировании. Эти методы по-прежнему требуют вулканизации, но формование происходит до стадии вулканизации.

2.2 Основные соображения при выборе процесса

Выбор правильного процесса формования резины зависит не только от бюджета или оборудования - важно, чтобы деталь работала так, как задумано, и как можно дольше. Вот четыре ключевых фактора, которые я всегда принимаю во внимание:

- Геометрия изделия

Простая или сложная деталь? Тонкостенная или толстая? Есть ли в ней металлические вставки, подрезы или мелкие детали? - Требования к производительности

Будет ли деталь подвергаться воздействию химикатов, давления, высоких температур или постоянному движению? Различные процессы влияют на поведение материала и точность. - Объем и эффективность производства

Некоторые методы, такие как литье под давлением, подходят для крупносерийного производства. Другие, например компрессионное формование, лучше подходят для небольших и средних партий. - Совместимость материалов

Не все каучуки ведут себя одинаково в каждом процессе. Например, силикон хорошо течет при инжекции, а высокодьюромный EPDM может быть лучше при сжатии.

Понимание этих основ создает основу для выбора одного из шести основных процессов формования резины, которые я сейчас представлю. Давайте погрузимся в процесс.

III. Шесть распространенных процессов литья/формования резины

3.1 Компрессионное формование

3.1.1 Принцип работы

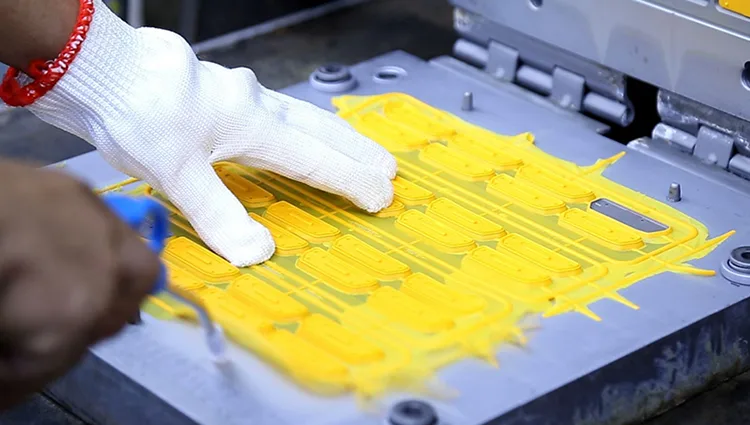

Компрессионное формование - один из старейших и наиболее простых методов изготовления резиновых деталей. Процесс начинается с предварительно отмеренное количество резинычасто формируется в "преформу", помещаемую непосредственно в открытую полость нагреваемая форма. После того как форма закрыта, на нее подается давление, заставляющее резину течь и заполнять полость по мере ее затвердевания под воздействием тепла.

Это похоже на приготовление вафель: залейте тесто, закройте утюг и приложите тепло и давление. Но в данном случае "тесто" - это невулканизированная резина, а конечный продукт - промышленный компонент.

3.1.2 Основные характеристики

- Низкая стоимость оснастки

Поскольку конструкция пресс-формы относительно проста и не требует сложных систем бегунков, первоначальные затраты гораздо ниже, чем при литье под давлением. - Хорошо подходит для толстых или объемных деталей

Компрессионное формование отлично подходит для производства больших или толстостенных резиновых изделий, не требующих жестких допусков. - Хорошо справляется с вставками

Перед закрытием пресс-формы в нее можно легко поместить металлические вставки, сетчатые ткани или другие компоненты, что позволяет создавать интегрированные конструкции деталей.

Однако этот метод более медленный и трудоемкий, чем другие. Кроме того, в этом случае образуется больше флэша (излишков резины вокруг детали), который необходимо обрезать после формовки.

3.1.3 Типичные применения

Компрессионное формование идеально подходит для мало- и среднесерийного производства, где сложность деталей невелика. Я часто рекомендую его для:

- Двигатель и система отопления, вентиляции и кондиционирования воздуха уплотнения

- Антивибрационный крепления для промышленного оборудования

- Большой колодкиПрокладки, уплотнения или втулки в строительных и инженерных системах

Это универсальный метод, который широко используется и сегодня, особенно для деталей, где экономичность и долговечность важнее, чем предельная точность.

3.2 Литье под давлением

3.2.1 Принцип работы

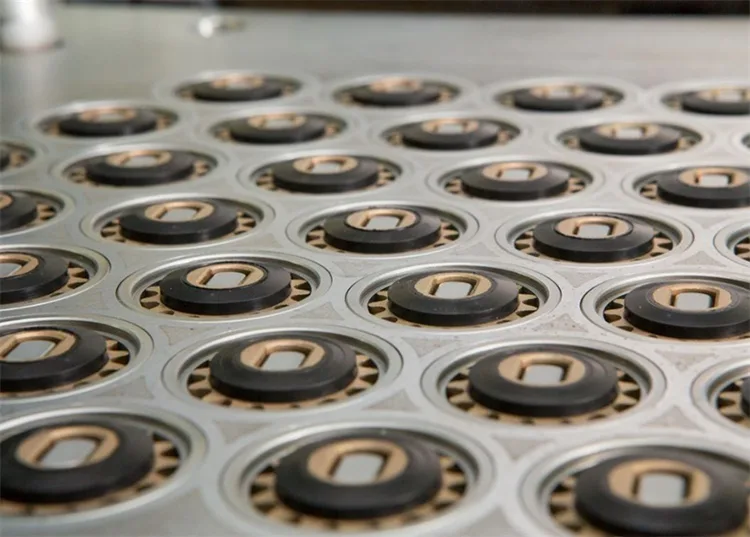

Литье под давлением выводит процесс формования резины на совершенно новый уровень скорости и точности. В этом процессе нерафинированный каучук - обычно в виде гранул или полос - сначала нагрев и пластификация в бочке. Потом впрыскивается под высоким давлением в закрытую полость формы через сопло.

Форма остается плотно зажатой в течение всего цикла вулканизации, гарантируя, что резина заполнит даже самые замысловатые детали. После отверждения детали форма автоматически открывается, и готовая деталь извлекается из нее, готовая к следующему циклу.

Если компрессионное формование похоже на приготовление вафель, то литье под давлением напоминает использование автоматической блинной машины - быстрой, повторяемой и идеальной для больших заказов.

3.2.2 Основные характеристики

- Высокая эффективность и автоматизация

Литье под давлением может производить сотни или тысячи деталей в час с минимальным вмешательством человека. - Превосходная точность

Достигаются жесткие допуски и детальная геометрия, даже при использовании мелкой резьбы, канавок или подрезов. - Малое количество отходов, высокая воспроизводимость

Благодаря точному дозированию материала и минимальной вспышке сокращается количество отходов и обеспечивается высокая стабильность партий. - Более высокие первоначальные инвестиции

Инструментальная оснастка сложна и дорогостояща, а настройка оборудования требует специальных знаний, но при больших объемах производства окупаемость вполне оправдывает себя.

3.2.3 Типичные применения

Я всегда рекомендую литье под давлением для сложных или крупносерийных деталей, особенно тех, которые требуют отличной стабильности размеров. Оно широко используется в:

- Уплотнительные кольца и прецизионные уплотнительные кольца

- Автомобильные резиновые компонентыЗаглушки и втулки

- Подошвы для обуви и высокоточные резиновые детали для потребителей

Если ваша цель - быстрое, повторяемое производство с минимальным количеством дефектовКак правило, лучшим выбором является литье под давлением.

3.3 Трансферное формование

3.3.1 Принцип работы

Трансферное формование сочетает в себе простоту компрессионного формования с некоторой скоростью и контролем инжекционного формования. Вот как это работает: предварительно отмеренное количество резины загружается в камеру, называемую переливной горшокрасположенный над полостью пресс-формы. После нагрева резина подается в полость формы через шприцы и направляющие с помощью плунжер.

Этот метод позволяет материалу заполнить полость более равномерно, чем компрессионное формование, что особенно важно для сложных геометрических форм или встраиваемых компонентов.

3.3.2 Основные характеристики

- Отлично подходит для вставок и сложных форм

Конструкция позволяет точно позиционировать металлические или тканевые вставки в пресс-форме, что делает ее идеальной для изготовления деталей по технологии overmold. - Меньше вспышек, лучше отделка

Благодаря тому, что поток контролируется через патрубки, при трансферном формовании обычно получаются более чистые детали с меньшим количеством вспышек, чем при компрессионном формовании. - Уменьшение количества инструментов и времени цикла

Инструментальная оснастка сложнее, чем при компрессионном формовании, но не такая дорогостоящая, как при литье под давлением. Время цикла находится где-то посередине между ними. - Незначительные отходы материала

Каналы переноса могут приводить к некоторому количеству отходов вулканизированной резины, но это часто приемлемо для мало- и среднесерийного производства.

3.3.3 Типичные применения

Трансферное формование используется производителями, когда детали требуют точность, согласованность и интеграция вставок. Его часто можно встретить в:

- Электрические изоляторы

- Детали, соединенные резиной с металлом например, крепления двигателя или уплотнения клапанов

- Сапоги для разъемов и прецизионные втулки в электронике и аэрокосмической промышленности

Для деталей средней сложности, где важна точность конструкции, а объем не настолько велик, чтобы оправдать использование полной литьевой оснастки, трансферное формование является идеальным вариантом.

3.4 Экструзия

3.4.1 Принцип работы

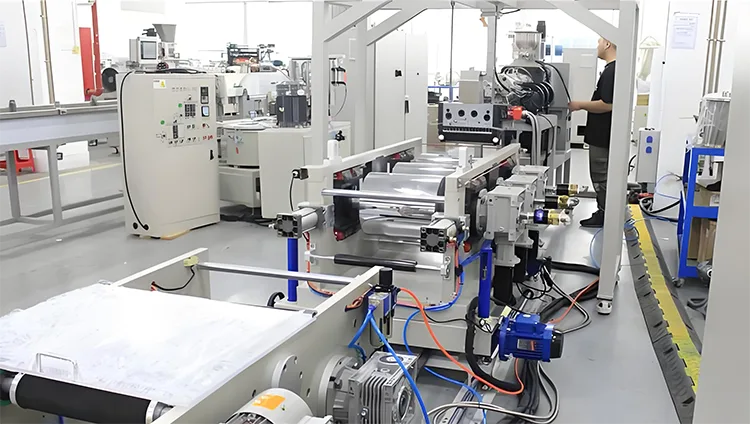

Экструзия - это непрерывный процесс формования резины, а не дискретный метод формования. В экструзии, Неотвержденный каучук подается в нагретый шнековый экструдеркоторый проталкивает материал через фигурный штамп для создания длинных непрерывных профилей определенного сечения - представьте, что это похоже на выдавливание зубной пасты из тюбика, но с использованием точных штампов и в промышленных масштабах.

После экструзии резину необходимо вулканизировать. Обычно это происходит в линия непрерывного отверждения-В зависимости от материала используйте горячий воздух, соляную ванну или микроволновую печь.

3.4.2 Основные характеристики

- Непрерывное производство

Идеально подходит для изготовления длинных деталей без швов и соединений, вырезанных на любую длину. - Гибкая конструкция профиля

Поддерживает широкий диапазон геометрий поперечного сечения, включая полые, сплошные или многокамерные конструкции. - Требуется последующее отверждение

В отличие от формования, при экструзии резина не вулканизируется в пресс-форме - ее необходимо вулканизировать после этого. - Отлично подходит для мягких и губчатых материалов

Пенопласты и губчатые резины обычно экструдируются для изготовления амортизирующих и изоляционных материалов.

3.4.3 Типичные применения

Экструзия - одна из наших специализаций в Kinsoe, особенно для клиентов, которым требуется индивидуальные резиновые уплотнительные профили. Типичные области применения включают:

- Тюбинг для передачи жидкости или газа

- Уплотнительная лента для дверей, окон и шкафов

- Шланги для автомобильной промышленности, систем отопления, вентиляции и кондиционирования воздуха или химических производств

- Отделка краев и защитные прокладки используется в бытовой технике и строительстве

Для длинные, однородные резиновые деталиЭкструзия не имеет себе равных по эффективности и гибкости.

3.5 Каландрирование

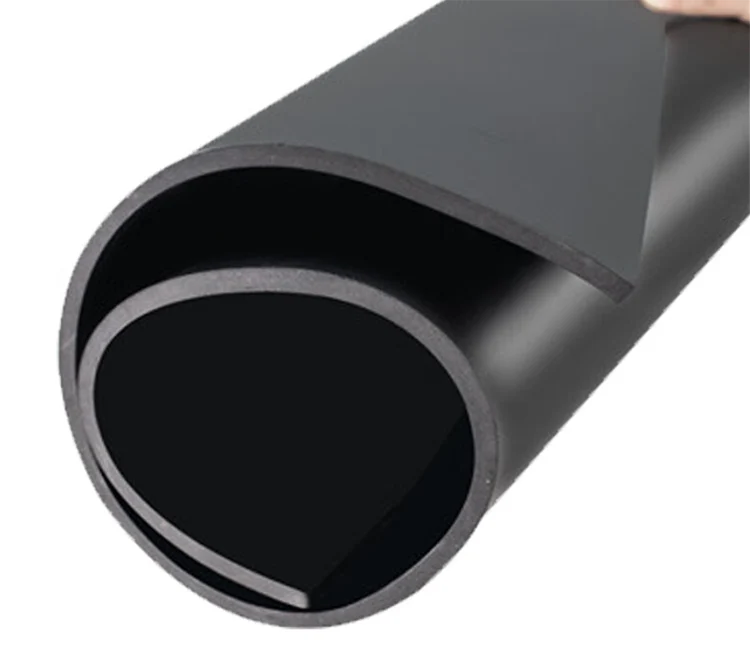

3.5.1 Принцип работы

Каландрирование - это процесс, используемый для формирования резины в тонких листов или для ламинирования резины на ткани. Он включает в себя подачу невулканизированной резины через ряд Ролики с подогревом и повышенной прочностью которые сжимают и растягивают материал до точной толщины. Эти ролики можно регулировать, чтобы контролировать толщину и качество поверхности.

В некоторых случаях во время каландрирования добавляются армирующие слои ткани, например, полиэстер или нейлон, чтобы создать резинотканевые композиты с повышенной прочностью и стабильностью размеров.

В отличие от формовки, каландрирование позволяет получить плоский, сплошной лист-Идеально подходит для работы с большими поверхностями и многослойными компонентами.

3.5.2 Основные характеристики

- Контроль равномерной толщины

Каландрирование позволяет добиться равномерной толщины даже ультратонких листов. - Высокоскоростной и масштабируемый

Это непрерывный, высокопроизводительный процесс, идеально подходящий для крупносерийного производства. - Универсальная интеграция ткани

Резина может быть приклеена к одному или нескольким слоям ткани, обеспечивая механическую прочность, гибкость и термостойкость. - Требуется вторичное отверждение

Как и экструзия, каландрированная резина должна быть вулканизирована на более поздней стадии, чтобы стабилизировать свои окончательные свойства.

3.5.3 Типичные применения

Я часто рекомендую каландрирование, когда клиентам нужно резиновые материалы большой площади или листовые материалыОсобенно в тех случаях, когда важны прочность и однородность. Типичные области применения включают:

- Конвейерные ленты используется в промышленности, сельском хозяйстве и горнодобывающей промышленности

- Ткани для шинного корда для радиальных шин большой грузоподъемности

- Водонепроницаемые мембраны и футеровки в строительстве

- Электроизоляционная пленка

Если ваш проект требует плоские резиновые листы или ламинированные конструкцииКаландрирование обеспечивает как масштаб и точность так, как мало какой другой процесс может с ним сравниться.

3.6 Кастинг

3.6.1 Принцип работы

Литье - уникальный метод среди технологий формования резины, поскольку он не использует высокую температуру и давление. Вместо этого используется жидкие резиновые смеси-Обычно это полиуретан или силикон, которые заливаются в открытую или закрытую форму. Затем резина Затвердевает при комнатной температуре или при слабом нагреванииВ зависимости от химического состава.

Этот процесс не требует применения механической силы или сдвига, что делает его идеальным для деталей больших размеров, мягких или имеющих сложную внутреннюю форму, которая может быть повреждена при традиционном формовании.

3.6.2 Основные характеристики

- Простая и недорогая оснастка

Поскольку не требуется давление смыкания, пресс-формы могут быть изготовлены из менее дорогих материалов, таких как пластик или смола. - Бережно относится к сложным и деликатным узорам

Поскольку резина течет в жидком состоянии с низкой вязкостью, она заполняет даже мелкие детали, резьбу или вырезы с минимальным напряжением. - Идеально подходит для мягких, гибких или крупных деталей

Детали, которые слишком громоздки или хрупки для компрессионного или литьевого формования, часто удается изготовить методом литья. - Более длительное время излечения

По сравнению с термическим формованием, литье требует больше времени для отверждения, но этот компромисс обеспечивает более гибкую обработку.

3.6.3 Типичные применения

Я обращаюсь к кастингу, когда клиенту нужно крупные детали, низкодюрометрические резины, или небольшие тиражи без вложения средств в дорогостоящие стальные формы. Идеально подходит для:

- Полиуретановые ролики и барабаны принтера

- Защитные накладки для резервуаров или желобов

- Формы для литья на заказ и оснастка

- Малосерийные прототипы высокая гибкость

Кастинг предлагает уникальный баланс: свобода проектирования, совместимость с мягкими материалами и низкие затраты на оснастку-особенно полезно при создании прототипов или при работе со специальными эластомерами.

IV. Сравнительный анализ шести процессов

4.1 Эффективность и стоимость производства

Каждый метод формовки или формования резины обеспечивает свой собственный баланс между стоимость, скорость и масштабируемость. Вот как они сравниваются:

| Процесс | Стоимость оснастки | Скорость производства | Лучшее для |

|---|---|---|---|

| Компрессия | Низкий | Умеренный | Низкий/средний объем |

| Инъекция | Высокий | Очень высокий | Большие объемы работ |

| Передача | Средний | Умеренный | Точность + вставки |

| Экструзия | Средний | Очень высокий | Непрерывные профили |

| Каландрирование | Средний | Высокий | Тонкие листы/ламинаты |

| Кастинг | Очень низкий | Низкий | Прототипирование, мягкие детали |

Литье под давлением отличается автоматизацией и объемомв то время как сжатие и литье остаются бюджетными и подходят для небольших производств.

4.2 Пригодность для применения

Геометрия детали, допуски и условия эксплуатации в значительной степени влияют на выбор технологического процесса.

- Сложные формы и жесткие допуски → Литье под давлением или трансферное формование

- Крупные или мягкие детали → Литье

- Длинные профили или бесшовные отрезки → Экструзия

- Плоские листы или текстильные ламинаты → Каландрирование

- Основные, толстые или вставные детали → Компрессионное формование

Ни один метод не является идеальным для каждой детали. Речь идет о согласовании процесса с вашим замыслом и ожиданиями производительности.

4.3 Совместимость материалов

Некоторые каучуки лучше ведут себя в определенных процессах:

| Тип резины | Наиболее подходящие процессы |

|---|---|

| Натуральный каучук | Сжатие, перенос, каландрирование |

| EPDM | Прессование, экструзия, каландрирование |

| Силикон | Инжекция, трансфер, литье |

| Нитрил (NBR) | Компрессия, инъекция |

| Полиуретан | Литье, инжекция |

| Фторэластомеры | Инъекция, компрессия |

Всегда проверяйте совместимость материалов на ранних этапах разработки. Даже в пределах одного семейства каучуков добавки и твердость могут влиять на то, насколько хорошо они обрабатываются.

V. Как выбрать правильный процесс формования резины

5.1 Система принятия решений

Выбор лучшего процесса формования резины зависит не только от цены или оборудования, но и от соответствие возможностей процесса техническим и бизнес-целям вашего продукта. Вот схема принятия решений, которую я часто использую в работе с клиентами:

- Начните с формы

- Является ли ваша часть длинной и непрерывной? → Рассмотрите экструзия.

- Это плоский лист или ламинированный? → Перейти к каландрирование.

- Является ли он 3D-объектом со сложной геометрией? → Инъекция или трансферное формование может быть лучше.

- Оцените требования к производительности

- Герметизация под высоким давлением? → Точность от литьё под давлением помогает.

- Химическая стойкость или гибкость? → Выбирайте такие материалы, как силикон и сопряжение с совместимыми процессами.

- Объем и бюджет чека

- Малая партия или прототипирование? → Использование сжатие или литье чтобы избежать высоких затрат на оснастку.

- Большие объемы работ? → Инвестируйте в литьё под давлением для долгосрочной эффективности.

- Подумайте о типе материала

- Нужна губчатая, мягкая или поролоновая резина? → Лучше использовать экструзию или литье.

- Использование армированной ткани? → Каландрирование требуется.

- Учет потребностей во вставках или нескольких материалах

- Если ваша деталь имеет вкрапления металла или несколько слоев, перевод или компрессионное формование обеспечивает большую гибкость.

5.2 Примеры из практики

Вот несколько реальных сценариев, в которых мы в Kinsoe помогли клиентам подобрать деталь к нужному процессу:

- Пример сжатия малого объема

Заказчику из строительной отрасли требовались большие толстые прокладки из EPDM для корпусов HVAC - около 2 000 штук. Мы использовали компрессионное формованиеЭто упростило оснастку и позволило легко размещать вставки без использования сложных направляющих. - Пример впрыска в больших объемах

Поставщику автозапчастей требовалось 500 000 уплотнительных колец для топливных систем. Мы использовали литьё под давлением для соблюдения жестких допусков, быстрого времени цикла и автоматизированного контроля, что значительно снижает стоимость единицы продукции. - Производство уплотнительных лент методом экструзии

Производителю умных кухонных приборов потребовались непрерывные силиконовые уплотнительные ленты с огнестойкими и пищевыми свойствами. Мы использовали экструзия + вулканизация горячим воздухомВысокопроизводительные рулоны, готовые к резке и сборке на линии.

Это не просто технический выбор - это стратегический выбор. которые влияют на стоимость, качество и время выхода на рынок.

![]()

VI. Заключение

6.1 Краткое изложение ключевых моментов

Формование резины не является универсальным решением. Каждый процесс - компрессионный, инжекционный, трансферный, экструзионный, каландрирование и литье - обладает уникальными преимуществами в зависимости от форма, сложность, материал и масштаб производства продукта.

- Компрессионное формование отлично подходит для недорогих, толстых или нагруженных вставками деталей.

- Литье под давлением отлично зарекомендовали себя в крупносерийных и высокоточных приложениях.

- Трансферное формование Точность мостов и совместимость со вставками при умеренной оснастке.

- Экструзия эффективно обеспечивает бесперебойную работу профилей.

- Каландрирование идеально подходит для плоских армированных листов.

- Кастинг обеспечивает гибкость при проектировании мягких или негабаритных деталей при низких затратах на оснастку.

Не существует универсального "лучшего" процесса - только тот, который лучше всего соответствует вашим потребностям.

6.2 Заключительные советы инженерам и покупателям

Если вы разрабатываете или подбираете резиновые детали на заказ, не выбирайте метод формования в одиночку. Тесно сотрудничайте с такими производителями, как Кинсоу на ранней стадии проектирования. Поделитесь чертежами ваших изделий, спецификациями материалов и целями, чтобы мы могли порекомендовать наиболее эффективный процесс.

А если вы не уверены, начните с прототипа использовать гибкие и недорогие методы, такие как прессование или литье, прежде чем инвестировать в производственную оснастку. Это самый разумный способ избежать ошибок и обеспечить долгосрочную производительность.

Правильный выбор процесса формовки - это не просто производственное решение, а стратегическое, которое может повлиять на стоимость, надежность и успех продукции.