Введение

Обеспечение качества резиновые компрессионные формованные изделия является критически важным для их производительности и долговечности в сложных условиях применения. Каждый аспект - от точных размеров до превосходных физических и химических свойств - должен соответствовать строгим стандартам. В этой статье, мы Проводит вас через основные методы тестирования, используемые для обеспечения надежности и стабильности вашей продукции, помогая вам предотвращать дефекты и всегда добиваться высоких результатов.

1. Визуальный и предварительный осмотр

1.1 Визуальный и тактильный осмотр

- Визуальный осмотр: Одним из первых этапов контроля качества резиновых компрессионных формованных изделий является визуальный осмотр. Поверхность формованного изделия тщательно осматривается, чтобы убедиться, что она соответствует проектным спецификациям. Основные аспекты, на которые следует обратить внимание, включают гладкость, наличие дефектов, таких как отсутствие материала, вспышки, пузырьки воздуха, трещины, примеси и несоответствие цвета. Любой из этих дефектов может повлиять на характеристики или внешний вид изделия, и их необходимо немедленно устранить.

- Тактильный контроль: В дополнение к визуальному контролю проводится тактильный контроль. Для этого необходимо ощупать поверхность отформованной детали, чтобы определить, насколько она ровная и однородная. Любые неровности или нарушения, такие как неровности или следы от пресс-формы, могут свидетельствовать о проблемах с процессом формования или подачей материала. Тактильный контроль необходим для выявления недостатков, которые могут быть не видны невооруженным глазом, но могут повлиять на посадку изделия, его герметичность или общие эксплуатационные характеристики.

- Увеличение (микроскоп или увеличительное стекло): Для проверки очень тонких деталей, которые невозможно обнаружить стандартными визуальными или тактильными методами, используются увеличительные инструменты, такие как микроскоп или лупа. Эти инструменты помогают выявить микроскопические дефекты, такие как крошечные трещины, заусенцы или неровности поверхности, которые могут повлиять на функциональность резиновой детали, особенно в высокопроизводительных областях применения, таких как автомобильная промышленность или медицинское оборудование.

1.2 Инспекция первого изделия (FAI)

Перед началом серийного производства на первом изготовленном образце проводится инспекция первого изделия (FAI). Этот этап обеспечивает постоянное соблюдение технических условий, производственных процессов и стандартов качества.

- Комплексная проверка: FAI включает в себя тщательную проверку первой партии продукции, включая размеры, твердость, цвет, маркировку и другие критические характеристики. Эта проверка позволяет убедиться в том, что продукция соответствует требуемым стандартам, и подтвердить отсутствие необходимости внесения изменений в технологический процесс до начала полномасштабного производства. Если первое изделие соответствует всем требованиям, оно служит базовым для остальной части производства.

- Обеспечение последовательности: FAI гарантирует, что и дизайн, и процесс формовки соответствуют ожиданиям заказчика. Тщательно проверяя исходную деталь, производители могут предотвратить дорогостоящие ошибки, переделки или задержки на более поздних этапах производства. Эта проактивная мера является ключевым компонентом поддержания стандартов качества на протяжении всего жизненного цикла производства.

2. Размеры и проверка геометрических допусков

2.1 Ручные измерительные инструменты

- Верньерные калибры/микрометры: Для обеспечения соответствия резиновых компрессионных изделий требуемым размерам используются ручные измерительные инструменты, такие как верньерные штангенциркули и микрометры. Эти инструменты необходимы для измерения ключевых размеров, таких как внутренний диаметр, внешний диаметр, толщина и другие критические измерения. Точность в этих измерениях имеет ключевое значение, поскольку даже небольшие отклонения могут привести к проблемам при сборке или функционировании конечного продукта.

- Приборы для измерения скорости: Для быстрой и эффективной проверки специфических характеристик, таких как размеры отверстий, пазов или ширины канавок, используются измерительные приборы Go/No-Go. Эти специализированные инструменты обеспечивают соответствие изделия заданным допускам и помогают быстро определить, является ли деталь приемлемой или нуждается в корректировке. Они особенно полезны в крупносерийном производстве, где требуется быстрый контроль без ущерба для точности.

2.2 Прецизионное измерительное оборудование

- Проекторы и координатно-измерительные машины (КИМ): Для сложных форм и высокоточных требований используется более современное измерительное оборудование, такое как проекторы и КИМ (координатно-измерительные машины). Эти инструменты обеспечивают большую точность и способны измерять особенности более сложных и замысловатых деталей, которые нелегко оценить с помощью ручных инструментов.

- Проектор: Проектор использует свет для проецирования изображения детали на экран, что позволяет точно измерить ее контуры и особенности. Этот метод особенно эффективен для обеспечения соответствия деталей неправильной формы проектным спецификациям.

- CMM: КИМ - это сложный инструмент, который измеряет физические геометрические характеристики объекта. С помощью датчика, касающегося поверхности детали, он собирает данные о размерах детали и сравнивает их с проектными спецификациями. КИМ обладают высокой точностью и идеально подходят для изделий, требующих жестких допусков или имеющих сложную геометрию.

3. Тестирование физической работоспособности

3.1 Основные физические свойства

- Испытание на твердость: Одним из наиболее важных испытаний для резиновых компрессионных формованных изделий является испытание на твердость. Твердость является важной характеристикой, поскольку она влияет на гибкость, долговечность и ощущение от изделия. Сайт Шкала твердости Шора обычно используется для этой цели, с различными типами дюрометров (например, Берег А для более мягких материалов и Шор Д для более твердых материалов) измерение сопротивления материала вдавливанию. Значения твердости должны соответствовать техническим характеристикам изделия, чтобы обеспечить его надлежащую функциональность и производительность.

- Прочность на разрыв и удлинение: Для оценки способности резины выдерживать нагрузки без разрушения, прочность на разрыв и удлинение при разрыве проверяются с помощью универсальная испытательная машина (UTM). В ходе этих испытаний измеряется устойчивость материала к растяжению и его способность возвращаться к исходной форме после растяжения. Испытания проводятся в соответствии с такими стандартами, как ASTM D412Полученные результаты имеют решающее значение для изделий, подвергающихся механическим нагрузкам, таких как уплотнения, прокладки или шланги.

- Комплект для сжатия: The испытание компрессионного комплекта (ASTM D395) измеряет способность резины восстанавливаться после сжатия под определенной нагрузкой в течение длительного периода времени. Он моделирует поведение материала при постоянном воздействии давления в течение длительного времени, что особенно важно для таких изделий, как уплотнения и прокладки, которые должны сохранять свою форму и герметизирующие свойства после длительного использования. Низкие значения набора сжатия указывают на лучшее восстановление и долгосрочные характеристики.

- Сопротивление разрыву: Прочность на разрыв является важным свойством для резиновых изделий, особенно тех, которые будут подвергаться механическим нагрузкам. На сайте ASTM D624 тест оценивает устойчивость резины к разрыву. Резиновый материал с высокой прочностью на разрыв гарантирует, что такие изделия, как прокладки или шланги, останутся целыми в стрессовых условиях, предотвращая утечки или поломки.

- Устойчивость к истиранию: Чтобы измерить, насколько хорошо резина сопротивляется износу, необходимо испытание на устойчивость к истиранию (например Испытание на истирание в Акроне) выполняется. Это испытание заключается в том, что поверхность резины подвергается трению в контролируемых условиях, при этом измеряется количество материала, потерянного во время испытания. Это особенно полезно для таких изделий, как автомобильные уплотнения или конвейерные ленты, которые подвергаются постоянному трению.

3.2 Особые физические свойства

- Коэффициент трения: Для применения, требующего нескользящих поверхностей, таких как коврики для пола или подошвы обуви, испытание коэффициент трения очень важно. Этот тест измеряет, насколько легко одна поверхность скользит по другой, и имеет решающее значение для обеспечения безопасности и функциональности изделий, используемых в условиях сильного сцепления с поверхностью.

- Испытание на теплопроводность: В некоторых областях применения резиновые изделия должны соответствовать определенным тепловым свойствам, либо для изоляции, либо для отвода тепла. На сайте теплопроводность Тест измеряет способность материала проводить тепло или сопротивляться ему, что крайне важно для изделий, используемых в высокотемпературных средах, таких как автомобильные компоненты или теплообменники.

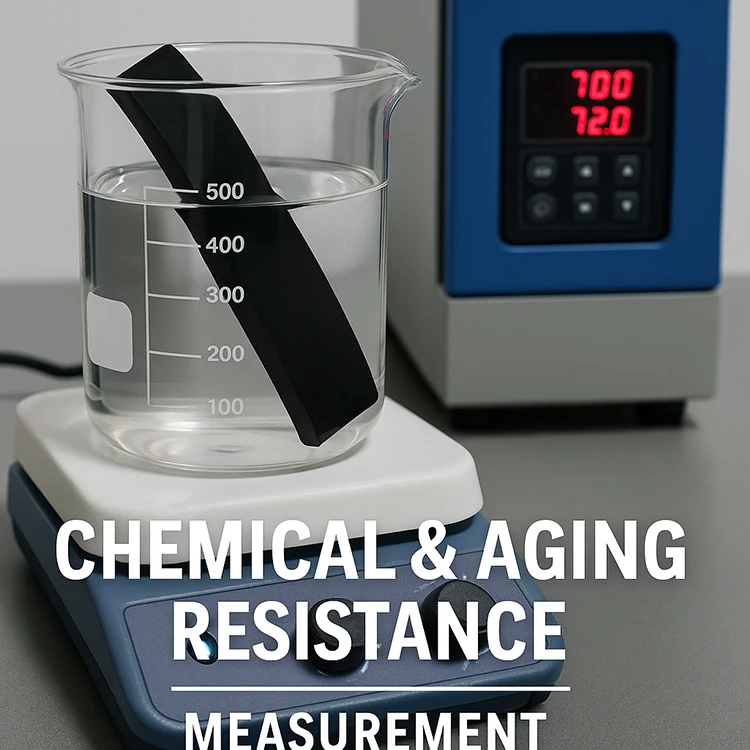

4. Химические свойства и испытания на старение

4.1 Испытание на устойчивость к воздействию среды

- Погружение в химические вещества: Одним из наиболее важных тестов для резиновых изделий, которые будут подвергаться воздействию различных сред, является тест на испытание на устойчивость к воздействию среды. Для этого образцы резины погружают в различные химические вещества, такие как масла, кислоты, щелочи и растворители, чтобы оценить, насколько хорошо материал работает под химическим воздействием. Измеряя изменение веса, объема или ухудшение характеристик после погружения, производители могут оценить, насколько устойчива резина к химической коррозии и сохранит ли она свою целостность с течением времени в химической среде.

- Снижение производительности: Изменение таких свойств, как твердость, удлинение или прочность на разрыв после воздействия химических веществ, помогает определить пригодность резины для конкретных применений. Например, в автомобильной или промышленной промышленности, где детали часто взаимодействуют с маслами или топливом, резиновые компоненты должны проявлять устойчивость к таким средам для обеспечения долговременной функциональности.

4.2 Тестирование характеристик старения

- Испытание на термическое старение воздуха: В течение срока службы резиновые детали могут подвергаться воздействию экстремальных температур. На сайте испытание на термическое старение воздуха имитирует длительное воздействие высоких температур в контролируемой среде. Например, типичное испытание на старение включает в себя помещение образца резины в печь при температуре 70°C на 72 часа, после чего проводится повторная оценка его свойств (например, твердости, прочности на разрыв и удлинения). Это испытание помогает производителям оценить, насколько хорошо материал будет работать при воздействии высоких температур, например, в уплотнениях двигателя или прокладках.

- Тест на ультрафиолетовое старение: Резиновые детали, подвергающиеся воздействию солнечного света, могут подвергнуться разрушению из-за ультрафиолетовое (УФ) излучение. Сайт Испытание на ультрафиолетовое старение Имитирует длительное воздействие ультрафиолетовых лучей, используя Камера QUV для ускорения процесса деградации. После воздействия резина проверяется на изменение цвета, гибкости и внешнего вида поверхности. Испытания на УФ-старение особенно важны для изделий, используемых на открытом воздухе или в среде с сильным солнечным светом, таких как погодные уплотнения или компоненты оборудования, работающего на открытом воздухе.

- Испытание на старение озоном: Воздействие озона это один из самых распространенных факторов окружающей среды, который разрушает резину, заставляя ее трескаться и становиться хрупкой. На сайте испытание на озоновое старение (ISO 1431) предполагает воздействие на образцы резины атмосферой, насыщенной озоном, для имитации длительного воздействия этого газа. После испытания резина оценивается на предмет растрескивания и других признаков разрушения. Этот тест крайне важен для резиновых изделий, используемых в автомобильной промышленности или на открытом воздухе, где воздействие озона представляет значительную опасность.

4.3 Анализ состава

- Инфракрасная спектроскопия с преобразованием Фурье (FTIR): Для точного анализа химического состава резиновых материалов, ИК-Фурье спектроскопия используется. Этот метод помогает выявить функциональные группы, присутствующие в резине, например силоксан, что необходимо для определения химических свойств материала. FTIR также может использоваться для подтверждения наличия добавок или наполнителей, что гарантирует соответствие состава резины требуемым спецификациям и стандартам производительности.

- Термогравиметрический анализ (ТГА): TGA используется для оценки термической стабильности резиновых материалов путем измерения изменения веса при нагревании материала. Этот тест помогает определить устойчивость материала к тепловой деградации и имеет решающее значение для тех областей применения, где резина будет подвергаться воздействию высоких температур. ТГА позволяет получить представление о составе резины, например, о доле наполнителей и температуре ее термической деструкции.

4.4 Испытания на выброс летучих органических соединений (ЛОС)

- Испытание на содержание летучих органических соединений: Для резиновых изделий, используемых в закрытых помещениях или в непосредственном контакте с человеком (например, в медицине или пищевой промышленности), испытания на выделение летучие органические соединения (ЛОС) имеет решающее значение. ЛОС могут быть вредны для здоровья, а продукты с высоким уровнем выделения ЛОС могут не соответствовать стандартам безопасности. Тестирование измеряет количество летучих органических соединений, выделяемых за определенный период, и гарантирует, что резиновые изделия, используемые в ответственных областях применения, соответствуют нормативным требованиям безопасности и воздействия на окружающую среду.

5. Испытания на функциональную и экологическую адаптируемость

5.1 Испытания на герметичность

- Испытание на утечку: Одним из наиболее важных испытаний для резиновых деталей, предназначенных для работы в качестве уплотнений (таких как прокладки или уплотнительные кольца), является испытание на герметичность. Это можно сделать в любом герметичный или водонепроницаемый условия, в зависимости от области применения. Для газонепроницаемые уплотнения, the метод затухания давления или обнаружение утечки гелия часто используется. При этом на герметичный продукт подается газ (например, гелий) под давлением, а для обнаружения утечки используется вакуум. Для водонепроницаемые уплотненияКомпонент погружают в воду и подают давление, чтобы убедиться в отсутствии утечки воды. Такое тестирование гарантирует, что резиновые детали будут эффективно изолировать жидкости или газы в реальных условиях применения, например, в автомобильных двигателях или промышленном оборудовании.

5.2 Динамическое тестирование производительности

- Испытания на усталость: Резиновые детали, подвергающиеся многократным нагрузкам, такие как гасители вибрации или амортизаторы, пройти усталостные испытания. При этом испытании образец резины подвергается повторяющиеся циклы сжатия или растяженияИмитация динамических нагрузок, которым он подвергается в реальных условиях эксплуатации. Цель состоит в том, чтобы оценить, как материал ведет себя при повторяющихся нагрузках, и определить его долговечность. Значительное снижение производительности или отказ после многократных циклов может указывать на низкую усталостную прочность, что очень важно для деталей, которые будут испытывать постоянное движение.

- Набор для сжатия под динамической нагрузкой: В динамических средах резиновые уплотнения и компоненты часто подвергаются постоянному сжатию. Для оценки долговременной устойчивости резины в таких средах были проведены следующие исследования Набор для сжатия при динамической нагрузке проводится тест. Этот тест оценивает, насколько хорошо резина сохраняет свои герметизирующие свойства и упругость после многократных сжимающих усилий.

5.3 Испытания электрических характеристик

- Испытания на диэлектрическую прочность: Резина, используемая в применение электроизоляции (например, для кабелей или электронных компонентов) должны соответствовать строгим требованиям электрическое сопротивление стандарты. Сайт испытание на диэлектрическую прочность проводится для определения способности материала противостоять электрическому пробою в условиях высокого напряжения. В ходе испытания измеряется напряжение, необходимое для возникновения пробоя (электрического пробоя) в резиновом материале, что гарантирует надежную изоляцию электрических компонентов.

- Испытания на объемное сопротивление: Объемное удельное сопротивление является еще одним важным электрическим свойством, особенно для резиновых материалов, используемых для изоляции и герметизации электронных устройств. Этот тест оценивает, насколько хорошо резина сопротивляется прохождению электрического тока через ее объем. Низкие значения удельного сопротивления могут указывать на возможность утечки тока, что может привести к сбоям в работе устройств или возникновению электрических опасностей.

5.4 Испытания на работоспособность при низких температурах

- Температурные испытания на хрупкость (ISO 812): Резиновые изделия часто работают в широком диапазоне температур, и важно определить, как они ведут себя в экстремально низкие температуры. Сайт температура хрупкости это температура, при которой резина начинает терять свою гибкость и становится хрупкой. Этот тест помогает производителям определить эксплуатационные ограничения резиновых деталей, используемых в холодной среде, например, уплотнений в холодильных установках, автомобильных деталей, подвергающихся воздействию зимних условий, или криогенных систем.

- Набор для низкотемпературного сжатия (ISO 815-2): Этот тест оценивает, насколько хорошо резина может сохранять свою набор для сжатия свойства при воздействии низких температур. Образец подвергается воздействию замораживающей среды в течение определенного времени, после чего оценивается его способность восстанавливать первоначальную форму. Это особенно важно для деталей, которые должны сохранять свои герметизирующие свойства и механическую прочность в условиях низких температур.

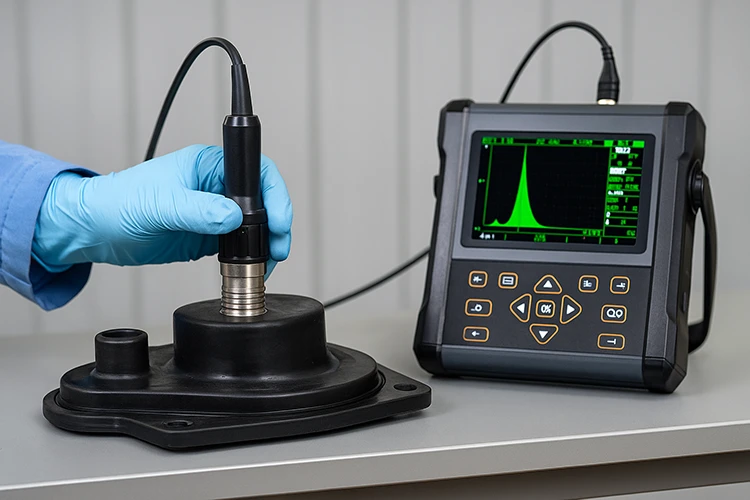

6. Неразрушающий контроль (NDT)

6.1 Испытание рентгеновскими лучами

- Рентгеновский контроль: Рентгеновское исследование это метод неразрушающего контроля, используемый для проверки внутренней целостности резиновых изделий, изготовленных методом компрессионного формования. Этот метод особенно полезен для обнаружения внутренние пустоты, включения, или воздушные карманы которые могут нарушить прочность или эксплуатационные характеристики детали. Пропуская рентгеновские лучи через резиновый материал, производители могут получить детальные изображения внутренней структуры, не повреждая деталь. Этот метод часто используется в критически важных областях, таких как аэрокосмическая промышленность, автомобилестроение или производство медицинских приборов, где внутренние дефекты могут привести к поломке изделия.

- Преимущества: Рентгеновское исследование позволяет получить четкие изображения высокого разрешения, позволяющие точно обнаружить дефекты. Оно особенно полезно, когда требуется детальный анализ внутренней структуры без физического изменения или повреждения изделия. Однако для точной интерпретации результатов требуется специализированное оборудование и обученный персонал.

6.2 Ультразвуковой контроль

- Ультразвуковой контроль: Ультразвуковой контроль еще один неразрушающий метод, используемый для обнаружения внутренних дефектов, таких как расслоение, растрескивание, или наслоение внутри резиновых изделий. Этот метод включает в себя посылку высокочастотных звуковых волн через материал и измерение времени, которое требуется для отражения волн от любых внутренних поверхностей или дефектов. Отраженные волны дают ценную информацию о наличии и расположении внутренних несоответствий.

- Преимущества: Ультразвуковой контроль высокоэффективен для материалов, имеющих постоянную и однородную структуру. Он широко используется в автомобильном и промышленном секторах, особенно для обнаружения дефектов, которые не видны на поверхности, но могут повлиять на структурную целостность изделия. Этот метод выгоден для проверки резиновых изделий со слоистой или композитной структурой.

6.3 Испытание флуоресцентными пенетрантами

- Инспекция флуоресцентными пенетрантами (FPI): Испытание флуоресцентными пенетрантами используется для выявления поверхностных дефектов, таких как трещины, пористость, или загрязнение поверхности что может снизить качество и эксплуатационные характеристики изделия. При этом методе на поверхность резинового изделия наносится флуоресцентный краситель. После того как краситель проникнет в трещины или дефекты, излишки красителя удаляются, и изделие осматривается под ультрафиолетовым светом. Трещины флуоресцируют, выявляя их наличие.

- Преимущества: Флуоресцентное пенетрантное тестирование отличается высокой чувствительностью к дефектам, разрушающим поверхность, и является относительно простым и экономически эффективным. Его часто используют для деталей, которые должны соответствовать строгим стандартам качества, например, в аэрокосмической, автомобильной и медицинской промышленности. Однако он эффективен только для обнаружения дефектов на поверхности и не может быть использован для выявления внутренних дефектов.

7. Согласованность партий и контроль процесса

7.1 Стандарты отбора проб

- Отбор проб по AQL: Для обеспечения стабильного качества продукции на протяжении всего производства Приемлемый уровень качества (AQL) Обычно используется метод отбора образцов. Этот метод предполагает отбор случайной выборки продукции из партии и ее тестирование на соответствие заранее установленным стандартам качества. Если количество дефектов, обнаруженных в выборке, находится в допустимых пределах, вся партия считается соответствующей требованиям. Например, GB/T 2828.1 это широко используемый в Китае стандарт отбора образцов AQL, который определяет количество образцов для тестирования и допустимые уровни дефектов для различных категорий продукции.

- Преимущества: Отбор проб по AQL - это эффективный и экономичный способ контроля качества партии продукции без необходимости проверять каждое изделие на производстве. Он обеспечивает выявление и устранение дефектов на ранних этапах производственного процесса, что позволяет лучше контролировать качество продукции при сохранении высокой производительности.

7.2 Записи процесса и прослеживаемость

- Отслеживание и документация: Ведение полных записей обо всем производственном процессе имеет решающее значение для обеспечения согласованности партий и качества продукции. Эти записи включают данные о сырьё, параметры процесса (например температура, давление, и время отверждения), и результаты проверки качества. Привязывая эти записи к отдельным партиям, производители могут отследить любые дефекты или проблемы до конкретных сырьевых материалов или условий производства, которые их вызвали.

- Совершенствование процессов: Запись и анализ производственных данных позволяют непрерывно совершенствовать производство. Понимая, какие переменные оказывают наиболее существенное влияние на качество продукции, производители могут точно настроить процесс, чтобы уменьшить количество дефектов и повысить стабильность. Например, если установлено, что определенные параметры температуры или давления приводят к увеличению количества дефектов, можно внести коррективы, чтобы предотвратить подобные проблемы в будущем.

- Преимущества: Возможность отследить дефекты и производственные несоответствия до конкретных факторов или материалов обеспечивает подотчетность и поддерживает анализ первопричин. Это также повышает доверие клиентов, демонстрируя приверженность контролю качества. Кроме того, эти записи необходимы для соблюдения отраслевых стандартов и правил, особенно в таких отраслях, как автомобильный, медицинский, или фармацевтикаВ тех случаях, когда прослеживаемость является законодательным требованием.

8. Испытания на экологичность и долговечность

8.1 Циклирование при высоких и низких температурах

- Испытание на циклирование при высоких и низких температурах: Чтобы обеспечить оптимальную работу резиновых изделий в экстремальных условиях окружающей среды, они подвергаются циклическое воздействие высоких и низких температур испытания. В ходе этого испытания изделие поочередно подвергается воздействию высоких и низких температур, чтобы имитировать температурные колебания, с которыми оно может столкнуться при реальном использовании. Цель состоит в том, чтобы оценить, сохраняет ли резина свою гибкость, эластичность и целостность в широком диапазоне температур. Например, автомобильные компоненты, такие как уплотнения или прокладки, должны сохранять свои герметизирующие свойства даже при сильном нагреве двигателя или морозе зимой.

- Преимущества: Это испытание необходимо для изделий, подвергающихся воздействию переменчивых условий окружающей среды, поскольку оно помогает выявить потенциальные точки отказа, которые могут быть неочевидны при стабильных условиях. Он гарантирует, что резина сохраняет свои физические свойства и характеристики даже после длительного воздействия экстремальных температур.

8.2 Испытание соляным туманом

- Испытание соляным туманом (коррозионная стойкость): The испытание солевым туманом используется для оценки коррозионная стойкость резиновых изделий, особенно тех, которые используются на открытом воздухе или в автомобильной промышленности. В этом испытании резина подвергается воздействию соляного тумана, имитирующего воздействие морская вода или насыщенный солью воздух на материал с течением времени. Это особенно актуально для компонентов, используемых в транспортных средствах или машинах, подвергающихся воздействию морская средаВ местах, где соленая вода может привести к быстрому разрушению незащищенных материалов.

- Преимущества: Испытание солевым туманом очень эффективно имитирует реальные условия, помогая оценить, насколько хорошо резина выдерживает воздействие таких факторов окружающей среды, как влажность, соль и другие коррозионные элементы. Это гарантирует, что резиновые изделия, используемые в суровых, агрессивных средах, сохранят свою целостность и работоспособность даже при длительном воздействии соли.

9. Стандарты и сертификаты

9.1 Международные стандарты

- ASTM (Американское общество по испытаниям и материалам): ASTM International является одной из наиболее широко признанных организаций по стандартизации испытаний и материалов в резиновой промышленности. Стандарты ASTM, такие как ASTM D412 (для определения прочности на разрыв), ASTM D624 (для сопротивления разрыву), и ASTM D395 (для набора компрессии), на которые часто ссылаются для обеспечения постоянства и качества резиновых изделий. Эти стандарты охватывают широкий спектр методов испытаний и признаны во всем мире для установления эталонных критериев эффективности.

- ISO (Международная организация по стандартизации): Стандарты ISO играют жизненно важную роль в резиновой промышленности, обеспечивая соответствие продукции международным требованиям к безопасности, эксплуатационным характеристикам и воздействию на окружающую среду. Основные стандарты включают ISO 9001 (для систем менеджмента качества) и ISO 1431 (за озоностойкость). Эти сертификаты обеспечивают формальную основу для внедрения компаниями систем контроля качества, гарантирующих соответствие их продукции международно признанным спецификациям.

- DIN (Немецкий институт нормирования): The Стандарты DINОни родом из Германии и особенно актуальны для таких отраслей, как автомобилестроение и промышленное производство. Они аналогичны стандартам ISO и часто используются в Европе для обеспечения качества и долговечности резиновых изделий в конкретных областях применения.

9.2 Отраслевые стандарты

- ISO/TS 16949 (автомобильная промышленность): Для автомобильного сектора, ISO/TS 16949 является глобальным стандартом качества для производственных и сервисных деталей. Этот стандарт гарантирует, что все детали, включая резиновые уплотнения, шланги и прокладки, отвечают строгим требованиям качества и безопасности. Производители, желающие получить сертификат, должны продемонстрировать надежные системы управления качеством и стабильное качество продукции на протяжении всего производства.

- Сертификация FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов) (медицинская и пищевая резина): В таких отраслях, как пищевая промышленность и производство медицинского оборудования, резиновые изделия должны отвечать особым требованиям безопасности и чистоты. Сертификация FDA гарантирует, что резиновые изделия, используемые в пищевой или медицинской промышленности, не содержат вредных химических веществ и патогенных микроорганизмов. Эта сертификация имеет решающее значение для обеспечения соответствия таких изделий, как уплотнения, прокладки и трубки, нормам здравоохранения и безопасности.

- Сертификация UL (Underwriters Laboratories) (электротехника и электроника): Сертификация UL имеет решающее значение для резиновых изделий, используемых в электротехнике и электронике, так как гарантирует соответствие материала специальным стандартам для электрическая изоляция и огнестойкость. Например, резиновые материалы, используемые для изоляции кабелей, должны проходить строгие испытания на соответствие стандартам UL, чтобы гарантировать их безопасность для использования в электрических системах.

9.3 Внутренние стандарты для конкретной компании

- Индивидуальные внутренние стандарты качества: Помимо соблюдения международных и отраслевых стандартов, многие производители внедряют собственные стандарты внутреннего контроля, основанные на потребностях клиентов или специфических требованиях к продукции. Эти стандарты могут учитывать такие уникальные требования, как состав материала, производительность в экстремальных условиях, или индивидуальные протоколы испытаний. Например, производитель может разработать индивидуальную процедуру тестирования, чтобы убедиться, что конкретный состав резины соответствует точным спецификациям заказчика для высокоэффективной прокладки или уплотнения.

- Преимущества: Внутренние стандарты обеспечивают производителям большую гибкость в удовлетворении конкретных требований клиентов, гарантируя, что каждый продукт будет соответствовать уникальным потребностям конечного пользователя. Эти стандарты также способствуют постоянному совершенствованию, поскольку производители могут совершенствовать свои процессы и испытания для достижения более высокого уровня последовательности и качества.

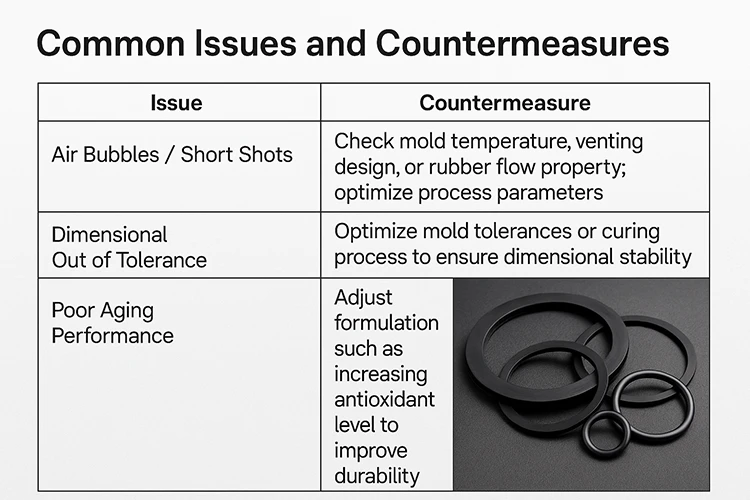

10. Общие вопросы и решения

1. Вопрос: Что вызывает поверхностный иней (напыление) на резиновых формованных изделиях?

A: Замерзание поверхности обычно возникает из-за недостаточного времени вулканизации, повышенной температуры смесительных валов или неравномерного смешивания резиновой смеси. Чтобы решить эту проблему, обеспечьте надлежащее время вулканизации и контролируйте температуру смесительных валов.

2. Вопрос: Что приводит к появлению следов потеков (вспышек) на резиновых изделиях?

A: Следы потеков могут быть вызваны недостаточным количеством резиновой смеси, неправильной загрузкой или низкой пластичностью. Чтобы решить эту проблему, пересмотрите поставки материала, оптимизируйте процесс загрузки и обеспечьте достаточную пластичность резиновой смеси.

3. Вопрос: Почему резина разделяется (расслаивается) во время производства?

A: Расслаивание может происходить из-за низкой пластичности, недостаточного начального схватывания или самовулканизации компаунда. Повысьте пластичность материала и отрегулируйте систему отверждения, чтобы избежать самовулканизации.

4. Вопрос: Как можно предотвратить неравномерную толщину резиновых формованных изделий?

A: Неравномерная толщина обычно вызвана неравномерной толщиной полости пресс-формы, недостаточным давлением или плохой плоскостностью платформы. Чтобы решить эту проблему, убедитесь, что полость пресс-формы выполнена равномерно, и поддерживайте постоянное давление в процессе формования.

5. Вопрос: Что вызывает отсутствие резины (недостаток материала) в формованных изделиях?

A: Недостаток резины может быть следствием неточного взвешивания материала, повышенной температуры пресс-формы, недостаточного давления или плохой подачи материала. Правильно откалибруйте оборудование для взвешивания материала и оптимизируйте настройки температуры и давления пресс-формы.

6. Вопрос: Почему в резиновых изделиях образуются воздушные карманы или воздушные ловушки?

A: Задержанный воздух часто является следствием недостаточной вентиляции, плохой конструкции формы или чрезмерного использования разделительных агентов. Чтобы уменьшить это, улучшите систему вентиляции, оптимизируйте конструкцию формы для лучшего выхода воздуха и сократите чрезмерное использование разделительных агентов.

7. Вопрос: Что вызывает разрыв при распаковке резиновых деталей?

A: Разрывы при распалубке часто вызваны высокой температурой формы, чрезмерным использованием разделительных агентов, неправильной техникой распалубки или чрезмерным отверждением. Чтобы решить эту проблему, уменьшите температуру формы, используйте минимальное количество разделительного агента и обеспечьте соблюдение правильной техники распалубки.

8. Вопрос: Как можно избежать образования пузырей или пустот в резиновых изделиях?

A: Пузыри в резиновых изделиях могут быть следствием влажности материала, недостаточной вулканизации, слишком большого количества примесей в вулканизующих агентах или плохой вентиляции формы. Убедитесь, что материал сухой, оптимизируйте условия вулканизации и улучшите конструкцию вентиляционных отверстий пресс-формы.

9. Вопрос: Почему резиновые изделия становятся грязными или загрязненными?

A: Грязные или загрязненные резиновые детали часто являются следствием загрязнения резиновых смесей, нечистых поверхностей пресс-форм или недостаточной очистки полости пресс-формы. Проводите регулярную очистку пресс-форм и следите за тем, чтобы окружающая среда и материалы не содержали загрязнений.

10. Вопрос: Что вызывает недостаточную вулканизацию (недостаточное отверждение) в резиновых изделиях?

A: Недостаточная вулканизация обычно вызвана недостаточной температурой вулканизации или недостаточным временем вулканизации. Отрегулируйте температуру и время вулканизации, чтобы обеспечить полное сшивание резиновой смеси.

Обеспечьте качество с помощью резины KINSOE

На сайте Резина KINSOEМы специализируемся на изготовлении резиновых форм на заказ и экструзияпоставляя высокопроизводительные компоненты для отрасли таких как автомобилестроение, медицина и строительство. Свяжитесь с нами сегодня оптимизировать производство и получить надежные и долговечные резиновые изделия, отвечающие вашим потребностям.

Ссылки: