1. Почему прочность на разрыв важна для применения резины

Прочность на разрыв - одно из самых важных механических свойств при выборе резины. Согласно стандарту ASTM D412, она означает максимальное напряжение, которое может выдержать резиновый материал при растяжении до разрыва. Для инженеров и дизайнеров это значение является ключевым показателем устойчивости материала к разрыву или разрушению под нагрузкой.

При недостаточной прочности на растяжение резиновые компоненты подвержены растрескиванию, разрыву или полному разрыву - особенно в уплотнительных системах, где даже небольшие деформации могут привести к утечкам или потере давления. В шлангах или прокладках, подвергающихся динамическим нагрузкам, недостаточная прочность может привести к раннему выходу из строя, что повлечет за собой дорогостоящие простои или проблемы с безопасностью.

Однако самый прочный материал не всегда является лучшим. Резина должна не только противостоять растягивающим усилиям, но и сохранять гибкость, восстанавливать компрессию или химическую стойкость. Именно поэтому Правильная прочность на разрыв - это баланс, а не максимизация. Выбор материала, который соответствует специфическому профилю напряжения в вашей области применения, гораздо эффективнее, чем слепой выбор самого прочного из доступных вариантов.

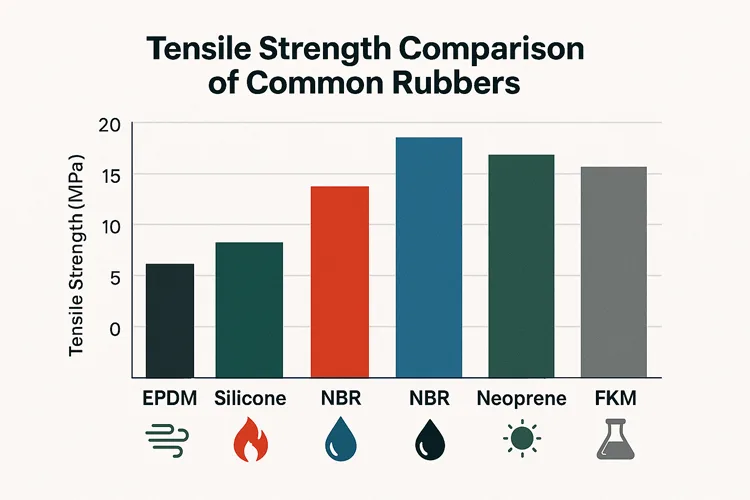

2. Сравнительная таблица прочности на разрыв распространенных резин

Чтобы облегчить выбор материала, я составил сравнительную таблицу диапазонов прочности на разрыв для широко используемых промышленных резин. Эти значения являются приблизительными и основаны на стандартных сортах резины, протестированных в соответствии с ASTM D412. Фактические значения могут отличаться в зависимости от рецептуры и обработки.

| Тип резины | Диапазон пределов прочности на разрыв (МПа) | Основные характеристики |

|---|---|---|

| EPDM | 7-14 | Хорошая погодоустойчивость, средняя прочность |

| Силикон | 6-12 | Отличная термостойкость, мягкая текстура, низкая прочность |

| Нитрил (NBR) | 12-20 | Отличная маслостойкость, высокая прочность |

| Неопрен | 8-17 | Хорошая устойчивость к старению, сбалансированная прочность |

| Фторэластомер (FKM) | 10-18 | Сильная химическая стойкость, стабильная прочность |

Эти значения служат быстрым ориентиром для выбора резины в зависимости от предполагаемой механической нагрузки. Например, нитрил и FKM, как правило, лучше подходят для масляное уплотнение компоненты, подвергающиеся нагрузкам, в то время как EPDM популярен в автомобильной промышленности и в производстве погодных уплотнений благодаря своей надежной гибкости и устойчивости к воздействию окружающей среды.

Я рекомендую представить эти данные в виде гистограммы или радарной диаграммы, чтобы с первого взгляда увидеть разницу в производительности материалов.

3. Как сбалансировать прочность на разрыв с другими свойствами в реальных приложениях

Прочность на разрыв - редко единственный показатель, который имеет значение. В реальных условиях применения резиновые компоненты должны выдерживать сочетание сил, внешних воздействий и механических перемещений. Вот как я обычно оцениваю прочность на разрыв в контексте:

3.1 Уплотнения: Прочность против мягкости

При статическом или динамическом уплотнении резина должна плотно прилегать к сопрягаемым поверхностям. Если прочность на разрыв слишком высока, резина может стать слишком жесткой для эффективного сжатия, что приведет к разрушению уплотнения. Я часто выбираю более мягкие материалы, такие как силикон или EPDM с более низким значением дюрометра, для тех случаев, когда сжатие и гибкость более важны, чем прочность.

3.2 Шланги и трубки: Прочность в сравнении с сопротивлением давлению

Резиновые шланги должны выдерживать внутреннее давление, не разрываясь и не разрушаясь. Такие материалы, как NBR, с пределом прочности на растяжение в диапазоне 12-20 МПа, являются идеальными, поскольку в них сбалансированы эластичность и долговечность под нагрузкой. Однако для легких систем или систем с низким давлением более экономичными и достаточными могут оказаться резины умеренной прочности, например EPDM.

3.3 Динамические части: Прочность против устойчивости

В вибродемпфирующих прокладках, втулках или креплениях подвески важна не только прочность на разрыв, но и сопротивление отскоку и усталости которые имеют значение. Неопрен и силикон - хотя и не самые прочные - отлично поглощают повторяющиеся движения без постоянной деформации. Я избегаю использовать слишком жесткие резины в таких случаях.

3.4 Жесткие условия эксплуатации: Прочность против химической стойкости

На химических предприятиях или на открытом воздухе прочность резины со временем может снижаться. FKM отличается как химической стойкостью, так и стабильными механическими характеристиками. Даже при прочности на разрыв, схожей с NBR, ее долгосрочная надежность часто делает ее более безопасным выбором.

Совет: Выбор "достаточной прочности", подходящей для конкретной работы, разумнее, чем погоня за "максимально возможным числом". Чрезмерное проектирование может привести к плохому уплотнению, чрезмерным затратам или преждевременному износу.

4. Ключевые факторы, влияющие на прочность резины при растяжении

Даже у одного и того же типа резины прочность на разрыв может сильно варьироваться в зависимости от способа производства и обработки материала. По моему опыту, следующие факторы играют решающую роль в определении того, насколько прочной является резиновая смесь:

- Чистота и рецептура материала

Сам по себе базовый полимер не определяет прочность. Такие добавки, как сажа, кремнезем, масла и пластификаторы, влияют на свойства при растяжении. Высокая загрузка наполнителей может снизить прочность, в то время как оптимизированные сшивающие агенты и армирующие наполнители повышают ее. Чистота сырья также влияет на прочность - примеси могут создавать концентраторы напряжения, которые приводят к раннему разрушению.

- Параметры отверждения (вулканизации)

Процесс вулканизации - особенно температура, давление и продолжительность - напрямую влияет на плотность сшивок. Недостаточно вулканизированная резина может оставаться слабой и липкой, в то время как переизбыток вулканизации может сделать ее хрупкой. У каждого типа резины есть оптимальное окно вулканизации, и я всегда обеспечиваю жесткий контроль процесса, чтобы попасть в это "сладкое пятно".

- Условия окружающей среды

Воздействие экстремальных температур, озона, ультрафиолета или агрессивных химических веществ постепенно разрушает полимерные цепи. Вот почему резина, подвергающаяся воздействию внешних факторов или агрессивных сред, должна быть рассчитана не только на прочность, но и на стабильность. Испытания перед старением помогают предсказать долгосрочное поведение.

- Срок службы и старение

Даже самая прочная резина со временем теряет прочность. Испытания на старение - например, старение в горячей воздушной печи или погружение в специальные химические вещества - моделируют изменение свойств при растяжении после многих лет использования. Для критически важных уплотнений я всегда запрашиваю данные испытаний, показывающие сохранение прочности после старения.

5. Как интерпретировать отчет об испытании резины на растяжение

При выборе резиновых материалов для инженерного применения понимание протокола испытаний так же важно, как и чтение технического описания. Большинство испытаний на прочность при растяжении проводятся либо ASTM D412 или ISO 37При этом резиновый образец в форме гантели растягивается до разрыва.

- Ключевые термины в отчете

- Предел прочности при разрыве (МПа): Максимальное напряжение, которое выдерживает образец до разрушения.

- Удлинение при разрыве (%): Насколько материал растягивается перед разрывом. Указывает на гибкость.

- Модуль (100%, 200% и т.д.): Напряжение при определенных уровнях деформации - полезно для прогнозирования поведения материала при частичной нагрузке.

Эти значения часто наносятся на график кривая напряжения-деформациигде наклон и пик дают представление о жесткости и прочности.

- Красные флажки в отчетах

Если в отчете показано резкое снижение прочности после теплового старения, погружения в жидкость или воздействия ультрафиолета, это может свидетельствовать о проблемах с долговечностью. Я всегда сравниваю показатели испытаний на старение с показателями испытаний без старения, чтобы оценить, достаточно ли прочен материал для предполагаемой среды.

- Реальный пример использования в реальном мире

Недавно, оценивая резиновые уплотнения для химического насоса, я сравнил результаты испытаний на растяжение NBR и FKM. Несмотря на то, что оба прошли первоначальные испытания, FKM сохранил прочность более 90% после погружения в кислоту, в то время как NBR упал на 40%. Эта разница сделала выбор очевидным.

Хороший отчет о растяжении не просто показывает прочность - он помогает прогнозировать эксплуатационные характеристики с течением времени.

6. Руководство по выбору материала в зависимости от области применения

Выбор резины всегда зависит от конкретной области применения. Ниже приведено краткое руководство, которое я часто использую, когда консультирую инженеров и покупателей по выбору материала на основе прочности на разрыв и общей пригодности:

| Сценарий применения | Рекомендуемая резина | Рассуждения |

|---|---|---|

| Автомобильные уплотнения | EPDM | Отличная озоностойкость, экономичность, умеренная прочность, достаточная для герметизации |

| Трубки для пищевых продуктов | Силикон | Нетоксичность, устойчивость к высоким температурам, соответствие нормам FDA, достаточная гибкость |

| Уплотнительные кольца для гидравлики | NBR | Отличная маслостойкость, высокая прочность на разрыв для работы под давлением жидкости |

| Прокладки для химических клапанов | FKM | Исключительная химическая стабильность, сохраняет прочность в течение длительного времени в агрессивных средах |

Я убедился, что попытка использовать один тип резины для всех областей применения часто приводит к обратному результату. Материал, который хорошо работает в высокотемпературной пищевой промышленности, может не справиться с задачей в среде, насыщенной маслом, и наоборот. Например, хотя силикон идеально подходит для чистых систем, ему не хватает прочности на разрыв, чтобы работать в условиях сильных механических нагрузок.

Всегда учитывайте прочность материала в зависимости от фактического уровня нагрузки и воздействия окружающей среды.

7. Заключение и рекомендации

Прочность на разрыв является основным показателем при оценке резиновых материалов, но не единственным, который имеет значение. По моему опыту, наиболее эффективные резиновые компоненты выбираются на основе всестороннее понимание механических и экологических требований приложенияа не только пиковые значения силы.

Резина с "высочайшей прочностью" может показаться впечатляющей на бумаге, но на практике она может оказаться слишком жесткой, слишком хрупкой или химически несовместимой. Вот почему я всегда рассматриваю прочность на разрыв как индекс обязательной проверкине является самостоятельным критерием.

Перед тем как окончательно определиться с выбором резинового материала, я рекомендую запросить полные отчеты об испытаниях, ознакомиться с данными об устаревших характеристиках и, если возможно, подтвердить свойства реальными образцами или COA (сертификатами анализа). Общение с поставщиком является ключевым моментом - не соглашайтесь на общие спецификации, если ваша область применения имеет уникальные требования.

Короче говоря, знайте свою область применения, понимайте компромиссы и выбирайте материал, который работает, а не только тот, который впечатляет на бумаге.

Ссылки: