1. Введение

Силиконовая резина - невероятно универсальный материал, известный своей способностью выдерживать экстремальные условия и широким спектром применения. Производство силиконовых деталей - от медицинских приборов до автомобильных компонентов - включает в себя множество процессов, каждый из которых предназначен для получения компонентов с определенными качествами. Но каковы основные процессы производства силиконовых деталей?

Развернуть: Что такое силиконовая резина? Свойства, области применения и преимущества

Ответ на этот вопрос кроется в понимании двух основных форм силикона: твердый силикон (HTV) и жидкий силикон (LSR)Каждый из них требует различных технологий производства. Выбранный процесс напрямую влияет на характеристики материала и его пригодность для различных применений. Например, для деталей, предназначенных для работы при высоких температурах, таких как уплотнения для автомобильных двигателей, требуется твердый силикон, а для медицинских приборов, таких как катетеры требуют точности и чистоты, которые обеспечивает жидкий силикон.

Процесс производства играет решающую роль в определении характеристик и долговечности конечного продукта. В этой статье мы подробно рассмотрим эти процессы, сравним методы, используемые для твердого и жидкого силикона, а также специализированные технологии, и приведем реальные примеры, иллюстрирующие влияние этих вариантов на характеристики продукта.

![]()

Вопрос 1: Почему производство силиконовых деталей делится на две категории: Твердые и жидкие?

Для производства силиконовых деталей используются две различные формы силиконового каучука: твердый силикон (HTV) и жидкий силикон (LSR). Классификация на твердые и жидкие основывается как на физическое состояние из силикона и механизм вулканизации участвующих в производственном процессе.

1. Классификация по физической форме:

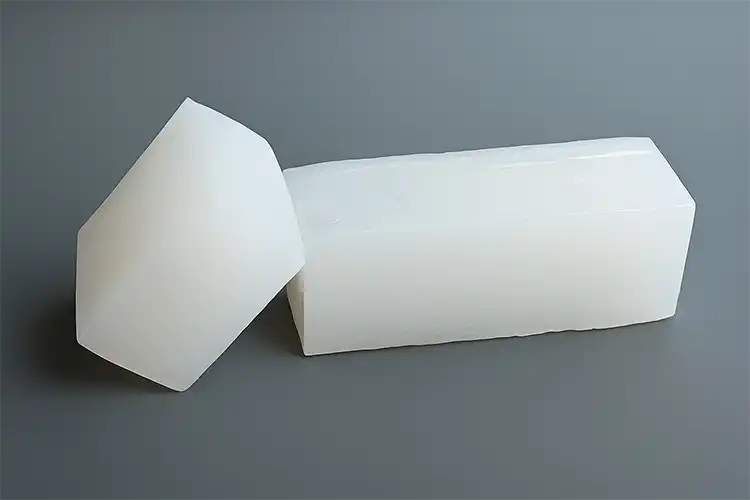

- Твердый силикон (HTV) Это резина, которая обычно поставляется в виде предварительно скомпонованных блоков, которые затем формуются в процессе производства. Она менее текучая и более жесткая по консистенции.

- Жидкий силикон (LSR)С другой стороны, это двухкомпонентная система, которая остается в жидком состоянии до смешивания и отверждения. Такая жидкая природа позволяет осуществлять более точные и сложные процессы формования.

- Твердый силикон проходит пероксидное отверждениеВысокотемпературная вулканизация, в ходе которой под воздействием тепла и перекиси образуются поперечные связи между молекулами силикона. Этот процесс обычно осуществляется при температуре 150-200°C.

- Жидкий силикон использует катализируемая платиной полимеризация добавок, которая происходит при более низких температурах (около 170°C), что позволяет быстрее отверждать и создавать более сложные формы, идеальные для прецизионных деталей, таких как медицинские катетеры.

Различия в физической форме и механизмах вулканизации приводят к изменению твердости, эластичности и пригодности конечного продукта для конкретного применения. Например, Силикон HTV как правило, более долговечны и подходят для применения в условиях высоких нагрузок, например, для уплотнений и прокладок, в то время как Силикон LSR лучше подходит для применений, требующих высокой точности и чистоты, например, для медицинских или пищевых деталей.

Вот сравнение двух типов силикона:

| Характеристики | Твердый силикон (HTV) | Жидкий силикон (LSR) |

|---|---|---|

| Состояние сырья | Твердые, предварительно составленные | Жидкая, двухкомпонентная система |

| Типичная твердость | Шор А 30-70 | Шор А 10-40 |

| Основные приложения | Пломбы, кнопки | Детские соски, медицинские трубки |

Выбор между HTV и LSR во многом зависит от предполагаемого применения продукта, а также от требуемой скорости производства, точности и свойств материала.

Вопрос 2: Каковы основные производственные процессы для твердого силикона (HTV)?

Твердая силиконовая резина (HTV) широко используется в тех областях, где важны долговечность и устойчивость к высоким температурам, например, в уплотнениях и прокладках. Существует несколько основных производственных процессов, используемых для изготовления компонентов из твердого силикона, в том числе компрессионное формование, экструзионное формование, каландрирование, и трансферное формование.

- Компрессионное формование:

- Обзор процесса: Компрессионное формование - один из самых распространенных методов производства твердых силиконовых деталей. Процесс начинается со смешивания и предварительной формовки силиконового материала. Затем этот предварительно отформованный материал помещается в полость формы и подвергается воздействию высокой температуры (150-200°C) в течение 5-10 минут, что позволяет силикону затвердеть. После затвердевания деталь извлекается из формы.

- Пример: Силиконовые кнопки-После формовки излишки материала (флэш) по краям кнопки необходимо обрезать, чтобы обеспечить гладкую поверхность. Этот процесс имеет решающее значение для получения высококачественных и стабильных деталей.

- Экструзионное формование:

- Ключевое оборудование: В этом методе используется экструдер, который продавливает силиконовый материал через форму для формирования непрерывных форм, таких как силиконовые трубки и уплотнители. После экструзии материал отверждается в печи для придания ему окончательной формы и свойств.

- Приложение: Силиконовые уплотнения-Процесс экструзии позволяет изготавливать нестандартные профили с постоянными размерами. Конструкция экструзионной головки напрямую влияет на конечный профиль и геометрию поперечного сечения уплотнения.

- Каландрирование:

- Подробности процесса: При каландрировании твердый силиконовый каучук пропускается через ряд валков, чтобы сформировать листы или пленки из силикона. Валки нагреваются до определенных температур, чтобы обеспечить равномерное распределение и отверждение материала. Этот процесс часто используется для промышленного применения силикона, например, силиконовых листов для изоляции.

- Техническое рассмотрение: Правильный контроль температуры вальцов необходим для обеспечения равномерной толщины листа и сохранения силиконом своих свойств.

- Трансферное формование:

- Преимущества: Трансферное формование хорошо подходит для деталей, требующих металлических вставок или сложных элементов, таких как автомобильные уплотнения. Силиконовый материал переносится в полость формы, которая уже предварительно нагрета, после чего деталь отверждается.

- Пример: Автомобильные уплотнения-Этот процесс обеспечивает хорошее сцепление силикона с металлическими вставками, обеспечивая долговечное и высокоэффективное уплотнение.

Каждый из этих процессов позволяет производителям изменять свойства твердого силикона в соответствии с конкретными требованиями к конструкции, что делает его идеальным для применения в отраслях, где требуется долговечность, гибкость и устойчивость к экстремальным условиям.

![]()

Вопрос 3: Каковы основные производственные процессы для жидкого силикона (LSR)?

Жидкая силиконовая резина (LSR) известна своей точностью и универсальностью, особенно в отраслях, где требуются очень сложные и чистые детали. Основными производственными процессами для LSR являются Жидкое литье под давлением (LIM) и Литье Формовка.

- Жидкое литье под давлением (LIM):

- Полный процесс: LIM - наиболее распространенный метод изготовления деталей из жидкого силикона. Двухкомпонентный LSR (компоненты A и B) точно смешивается в дозирующей системе, обеспечивая правильное соотношение. Затем смешанный материал впрыскивается в полость формы под давлением (обычно 1-10 МПа). Силикон быстро отверждается при температуре около 170°C в течение 10-30 секунд. После отверждения форма открывается, и готовая деталь извлекается.

- Основное оборудование: LIM требует специализированного оборудования, включая прецизионные дозирующие насосы для смешивания, формы для холодной обкатки сократить количество материальных отходов и автоматизированные системы впрыска для поддержания последовательности.

- Пример: Медицинские катетеры-Многопустотные катетеры производятся с высокой точностью с использованием технологии LIM. Быстрый процесс впрыска и отверждения обеспечивает однородность, чистоту и отсутствие загрязняющих частиц.

- Литье Формовка:

- Ручное литье: При мелкосерийном производстве ЛСР можно вручную заливать в формы. Этот метод часто используется при изготовлении изделий на заказ или небольших партий. Силикон заливается в форму, предварительно обработанную разделительным агентом, и деталь отверждается либо при комнатной температуре, либо в нагревательной камере, в зависимости от требований.

- Промышленное литье: Для крупномасштабного производства в промышленном литье используются роботизированные системы, автоматизирующие заливку ЛСР в формы. Это часто используется для таких изделий, как большие силиконовые прокладкиВ тех случаях, когда очень важно постоянство толщины и свойств материала.

- Преимущества процесса: Литье очень универсально, оно позволяет создавать сложные формы и производить несколько деталей одновременно, что делает его эффективным для больших партий более простых силиконовых компонентов.

Выбор между LIM и литьем во многом зависит от сложности и масштаба изделия. LIM идеально подходит для высокоточных деталей массового производства, в то время как литье обеспечивает гибкость при изготовлении нестандартных конструкций или при производстве меньших объемов.

Q4: Существуют ли какие-либо специальные технологии производства силикона, помимо твердых и жидких?

Помимо традиционных процессов производства твердых и жидких силиконов, существует несколько специализированные методы появились для удовлетворения растущих потребностей современной промышленности. Эти технологии позволяют производить уникальные силиконовые компоненты, которые обладают улучшенными свойствами или производятся способами, недоступными для традиционных методов.

- 3D-печать силикона:

- Виды технологий: При 3D-печати силиконовых деталей используются два основных метода: фотополимеризация (например, эластомерная 3D-печать Carbon) и экструзия печать. При фотополимеризации свет используется для послойного отверждения силикона, а при экструзионной печати силиконовый материал выдавливается через сопло.

- Ограничения: Несмотря на свою инновационность, 3D-печатные силиконовые детали обычно обладают меньшей прочностью по сравнению с традиционно формованным силиконом. Кроме того, последующая обработка может быть сложной и трудоемкой, требующей таких этапов, как отверждение и отделка, для достижения желаемых свойств материала.

- Силикон, вулканизирующийся при комнатной температуре (RTV):

- RTV-1 (однокомпонентный): RTV-1 затвердевает под воздействием влаги, содержащейся в воздухе, что делает его идеальным для таких областей применения, как герметики и клеи. Этот тип силикона широко используется в строительстве и автомобильной промышленности.

- RTV-2 (двухкомпонентный): RTV-2 - это двухкомпонентная система, которая отверждается после смешивания. Она широко используется для изготовления пресс-формы и другие нестандартные детали, требующие быстрого времени отверждения и точных форм.

- Вспененный силикон:

- Процесс: Вспененный силикон изготавливается путем добавления химических пенообразователей (например, азодикарбонамида) в силиконовый компаунд. При нагревании пенообразователи выделяют газ, создавая вспененную структуру внутри силикона.

- Приложения: Вспененный силикон Легкий и сжимаемый, он идеально подходит для приложений, требующих амортизация или теплоизоляция, например, в прокладки или амортизирующие уплотнения.

Эти специализированные технологии расширяют возможности производства силикона, позволяя компаниям выпускать компоненты с уникальными свойствами, такими как низкая плотность, высокая эластичность, или сложные геометрии.

Q5: Как выбрать лучший производственный процесс для моего продукта?

Выбор оптимального производственного процесса для изготовления силиконовых деталей очень важен для того, чтобы конечный продукт отвечал обоим требованиям требования к производительности и стоимостные показатели. Ниже приведена схема принятия решений, которая поможет вам выбрать подходящий процесс для вашего применения.

- Размер партии:

- Для мелкосерийное производство, такие процессы, как компрессионное формование и Кастинг RTV часто оказываются более подходящими благодаря меньшим затратам на установку и гибкости.

- Для крупносерийное производствоВ качестве примера можно привести такие методы, как LIM и экструзионное формование становятся более рентабельными, поскольку обеспечивают высокоскоростное производство с неизменным качеством.

- Точность:

- LIM это лучший выбор для деталей, требующих высокая точность с жесткими допусками, например, в медицинских приборах или бытовой электронике, где точность имеет первостепенное значение.

- Для деталей, не требующих особо жестких допусков (например, автомобильных уплотнений или прокладок), компрессионное формование может быть достаточно, так как это более экономичное решение.

- Соображения по поводу стоимости:

- Формы LIM Как правило, они имеют более высокую первоначальную стоимость, но предлагают высокий уровень точности и хорошо подходят для массовое производство. Этот метод идеально подходит для производства большого количества сложные детали например, медицинские приборы или бытовая электроника.

- Компрессионное формование есть снижение затрат на оснасткучто делает его лучшим вариантом для средние объемы работ или части, которые менее сложный.

- Отраслевой бенчмаркинг:

- Для таких отраслей, как бытовая электроника, LIM часто является предпочтительным методом благодаря своей способности удовлетворять высоким точность и чистота требуется для таких деталей, как кнопки, уплотнители и компоненты носимых устройств.

- В автомобильная промышленность, такие процессы, как компрессионное формование и трансферное формование часто используются благодаря устойчивость к высоким температурам необходимые для автомобильных уплотнений и прокладок.

Учитывая размер партии, точность и стоимость, вы можете выбрать оптимальный метод производства для ваших силиконовых деталей.

![]()

3. Заключение

Разнообразие процессов производства силикона, доступных сегодня, позволяет производителям изготавливать детали, отвечающие конкретным потребностям, в самых разных отраслях промышленности. От деталей из твердого силикона (HTV), используемых в высокотемпературных средах, таких как автомобильные уплотнения, до компонентов из жидкого силикона (LSR), имеющих решающее значение для медицинских приложений.Эти процессы обеспечивают точность, долговечность и гибкость.

Внедрение специализированных техник, таких как 3D-печать силикона и вспененный силиконКомпания "Силикон" еще больше расширила границы возможного в мире производства силикона, предлагая инновационные решения для изготовления деталей на заказ, требующих уникальных свойств материала. Нужно ли вам прецизионные медицинские компоненты или Высокопроизводительные промышленные уплотненияПонимание различий между этими методами позволит вам выбрать наиболее подходящий производственный процесс для вашего продукта.

По мере развития промышленности и роста спроса на современные силиконовые детали способность выбрать правильный метод производства становится еще более важной.. При принятии решения учитывайте область применения вашей детали, объем производства, требуемую точность и бюджет. А если вы не уверены в том, какой процесс лучше всего подходит для вашего проекта, не стесняйтесь обратиться за советом к специализированному производителю силикона.

Готовы ли вы выбрать лучший производственный процесс для вашего следующего силиконового проекта? Контакт Сегодня мы обсудим ваши потребности и найдем идеальное решение для воплощения вашего дизайна в жизнь.

Ссылки: