I. Введение

Неисправности уплотнений - одна из тех тихих угроз в промышленных системах, которые могут остановить работу без предупреждения. Я видел случаи, когда небольшая утечка из-за изношенного уплотнения приводила к многочасовому дорогостоящему простою, загрязнению целых партий продукции или даже создавала угрозу безопасности для персонала. Будь то заводская сборочная линия, гидравлическая система высокого давления или часть технологического оборудования, целостность уплотнений напрямую влияет на производительность, надежность и безопасность.

На сайте КинсоуЯ работаю с широким кругом заказчиков, которые полагаются на уплотнения для удержания жидкостей, поддержания стабильного давления и предотвращения попадания загрязнений. За годы работы я заметил, что многие проблемы возникают не из-за отсутствия уплотнительных компонентов, а из-за непонимания их типов, требований к конструкции и ограничений применения. Непонимание разницы между статическими и динамическими уплотнениями, например, может привести к раннему износу, утечкам или полному отказу системы.

В этой статье я делюсь исчерпывающими практическими знаниями о статических и динамических уплотнениях - от четких определений и типичных областей применения до основных принципов проектирования, выбора материалов, соответствующих стандартов и стратегий предотвращения отказов. Моя цель - помочь вам более эффективно выбирать, проектировать и обслуживать уплотнения, обеспечивая долгосрочную надежность вашего оборудования.

II. Понимание основ

1. Что такое печать?

Уплотнение - это компонент, предназначенный для предотвращения прохождения жидкостей (жидкостей или газов) между сопрягаемыми поверхностями. В промышленных системах уплотнения имеют решающее значение для поддержания давления, предотвращения утечек и защиты от загрязнения. Без надлежащей герметизации эффективность оборудования снижается, затраты на обслуживание возрастают, а риск возникновения производственных опасностей увеличивается.

Уплотнения работают за счет создания физического барьера, заполняющего зазор между двумя поверхностями. В зависимости от области применения, этот барьер может выдерживать высокое давление, экстремальные температуры или агрессивные химические вещества - часто все сразу.

2. Статические уплотнения

Статические уплотнения используются между двумя частями, которые не перемещаются относительно друг друга. Его назначение - поддерживать герметичность при постоянном сжатии, выдерживая давление и воздействие окружающей среды в течение долгого времени.

К числу распространенных примеров относятся:

- Уплотнительные кольца во фланцевых соединениях для трубопроводов.

- Плоские прокладки, уплотняющие крышки шкафов.

- Металлические кольцевые прокладки в нефтегазовом оборудовании высокого давления.

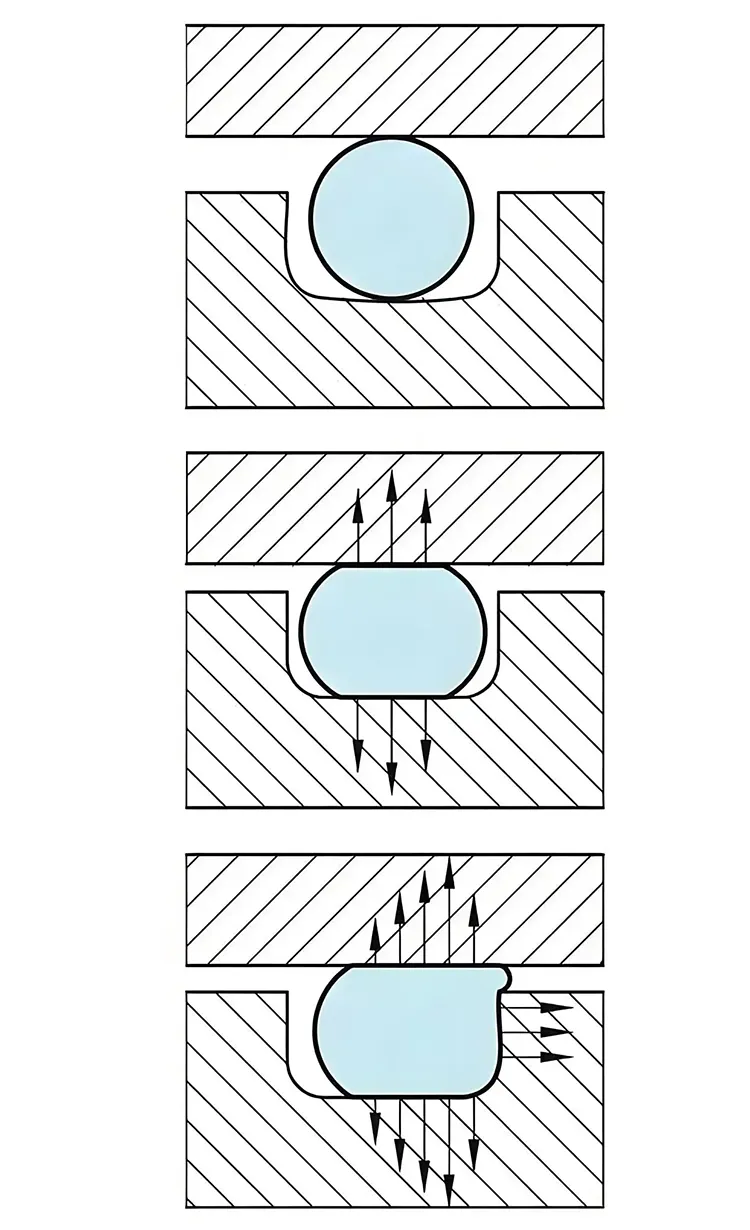

Принцип уплотнения: Уплотнительный материал деформируется при сжатии, заполняя все микроскопические неровности поверхности и образуя плотный, непрерывный барьер. Эта деформация необходима для создания герметичного соединения.

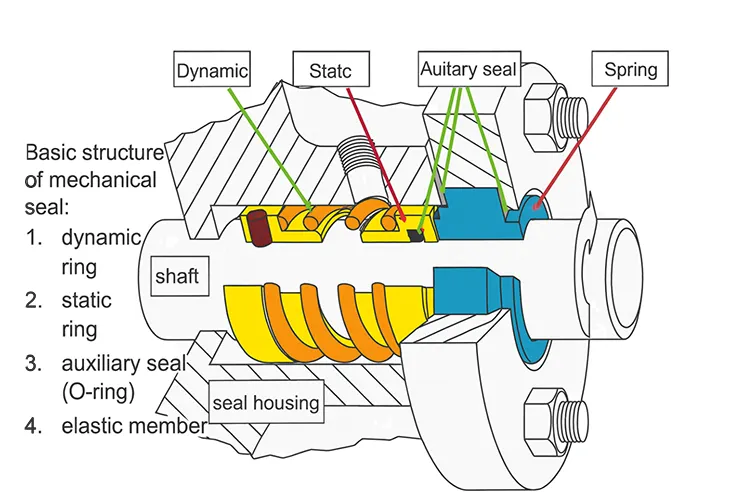

3. Динамические уплотнения

Динамическое уплотнение используется между двумя частями с относительным движением, что делает его работу гораздо более сложной, чем статическое уплотнение. Движение может быть возвратно-поступательным (вперед-назад), вращательным (вращение) или осциллирующим (частичное вращение).

К числу распространенных примеров относятся:

- Уплотнения штока в гидравлических цилиндрах (возвратно-поступательное движение).

- Манжетные уплотнения вращающегося вала в редукторах (вращательное движение).

- Механические уплотнения в насосах и смесителях (вращательное движение с контактом с жидкостью).

Принцип уплотнения: В отличие от статических уплотнений, динамические уплотнения должны поддерживать контролируемый контакт, управляя смазкой для снижения трения и износа. Они тщательно разработаны для обеспечения баланса между эффективностью уплотнения и долговечностью, что гарантирует их надежную работу даже при постоянном движении.

III. Типичные приложения

1. Применение статических уплотнений

Статические уплотнения используются в бесчисленных промышленных и коммерческих системах, где компоненты остаются неподвижными, но при этом требуют герметичного и надежного уплотнения.

Основные примеры включают:

- Трубные фланцы в нефтегазовых системах: Предотвращение утечек при высоком давлении как в процессе добычи, так и в процессе переработки.

- Уплотнение затвора клапана в системах водоснабжения: Обеспечение отсутствия утечек из внутренней полости клапана в окружающую среду.

- Электрические корпуса для работы в жестких условиях: Пыль, влага и химические вещества не позволят повредить чувствительную электронику.

В этих случаях главным приоритетом является долговременная стабильность уплотнения при постоянном сжатии. Выбор подходящего материала и правильная установка являются решающими факторами успеха.

2. Применение динамических уплотнений

Динамические уплотнения работают в гораздо более сложных условиях, поскольку они должны выдерживать непрерывное или прерывистое движение сохраняя при этом герметичность.

Основные примеры включают:

- Гидравлические и пневматические цилиндры: Уплотнения штока предотвращают утечку жидкости, позволяя штоку поршня двигаться внутрь и наружу.

- Насосы, смесители и мешалки: Механические уплотнения удерживают технологические жидкости при вращении валов на высоких скоростях.

- Редукторы и вращающиеся механизмы: Ротационные манжетные уплотнения удерживают смазку и не пропускают загрязнения в подшипники и валы.

В этих приложениях, Движение, трение и износостойкость становятся критически важными. Смазка, обработка поверхности и свойства материала напрямую влияют на срок службы уплотнения.

IV. Основы дизайна

1. Сжатие и сдавливание

Компрессия, часто называемая "сжатием", - это процент сжатия уплотнения между сопрягаемыми поверхностями.

- Статические уплотнения как правило, требуют повышенное давление чтобы обеспечить плотное и долговременное уплотнение. Дополнительное сжатие помогает компенсировать любые незначительные дефекты поверхности.

- Динамические уплотнения нуждаться в нижнее сжатие для минимизации трения, снижения нагрева и предотвращения преждевременного износа.

Отраслевые справочники, такие как Справочник по кольцевым уплотнениям ParkerВ них содержатся проверенные рекомендации по оптимальным значениям давления в зависимости от типа, размера и материала уплотнения.

2. Наполнение и растяжение сальника

Правильная конструкция сальника (канавки) необходима, чтобы избежать выдавливания уплотнения или чрезмерного напряжения.

- Наполнение сальника не должна превышать 85% доступного объема канавки. Это обеспечивает пространство для теплового расширения и разбухания, не заставляя уплотнение входить в повреждающие зазоры экструзии.

- Растяжка необходимо контролировать - особенно для эластомерных уплотнительных колец, так как слишком большое количество может ослабить уплотнение или деформировать его поперечное сечение.

3. Предел PV (давление × скорость)

Предел PV объединяет рабочее давление и скорость скольжения в единое значение для оценки тепловыделения, трения и возможности износа.

- Эластомеры, такие как NBR и EPDM, имеют нижние пределы PVПодходит для более медленных динамичных приложений.

- Полиуретан (PU) обладает более высокой стойкостью к воздействию поливинилхлорида, что делает его подходящим для гидравлических уплотнений.

- PTFE и наполненный PTFE превосходно работают в условиях очень высоких ПВ, например, при высокоскоростном ротационном уплотнении.

4. Смазка и трение

Сайт Кривая Стрибека описывает три режима смазки, которые влияют на работу уплотнения:

- Граничная смазка: Минимальная пленка между поверхностями - повышенное трение и риск износа.

- Смешанная смазка: Частичное разделение поверхностей - сбалансированное трение и уплотнение.

- Гидродинамическая смазка: Полная пленка жидкости - наименьшее трение, но при отсутствии контроля может нарушить герметичность.

Выбор правильной стратегии смазки является ключевым фактором для продления срока службы уплотнений.

5. Требования к отделке поверхности

Текстура поверхности играет важную роль в надежности уплотнения:

- Ротационные манжетные уплотнения: Требуется обработка Ra 0,2-0,8 мкм, без спирального рисунка, который может прокачивать жидкость мимо уплотнения.

- Динамические уплотнения штока: Необходима закаленная, полированная поверхность для минимизации истирания и износа.

Плохая отделка поверхности может быстро сократить срок службы уплотнения, независимо от используемого материала.

V. Руководство по выбору материалов

1. Статические уплотнения

Для статического уплотнения при выборе материала особое внимание уделяется сохранение компрессии, устойчивость к воздействию окружающей среды и долговременная стабильность. Обычно выбирают следующие варианты:

- Эластомеры:

- NBR (нитрил): Отличная маслостойкость, экономичность, подходит для умеренных температур.

- EPDM: Превосходная устойчивость к атмосферным воздействиям, озону и пару; не подходит для нефтяных масел.

- FKM (Viton®): Выдающаяся химическая и высокотемпературная стойкость.

- ФФКМ: Исключительная химическая и термическая стойкость для критически важных применений.

- Термопласты: PTFE и PEEK обеспечивают высокую химическую стойкость и минимальную ползучесть при сжатии.

- Металлы: Нержавеющая сталь и медные сплавы для экстремальных температур или статического уплотнения при высоком давлении.

2. Динамические уплотнения

Динамические уплотнительные материалы должны сочетать в себе низкое трение, высокая износостойкость и стабильность размеров. Опции включают:

- Эластомеры с низким коэффициентом трения: Полиуретан (PU) для высокой износостойкости; смеси FKM для термо- и химической стойкости.

- ПТФЭ и наполненный ПТФЭ: Для высокоскоростного уплотнения с низким коэффициентом трения, особенно в химически агрессивных средах.

- Специализированные материалы: Эластомеры, отвечающие требованиям ISO 23936-2 или NORSOK M-710 по устойчивости к кислому газу (H₂S) и быстрой газовой декомпрессии.

3. Факторы выбора

При выборе материалов для уплотнения необходимо оценить:

- Диапазон температур: Как рабочие, так и пиковые пределы воздействия.

- Совместимость с носителями: Устойчивость к воздействию масел, химикатов, пара и газов.

- Тип давления и движения: Более высокое давление и высокая скорость требуют более прочных материалов.

- Воздействие окружающей среды: Ультрафиолетовое излучение, озон, абразивная пыль и попадание воды - все это влияет на долговечность материала.

VI. Соответствующие отраслевые стандарты

При выборе или изготовлении уплотнений соблюдение признанных отраслевых стандартов обеспечивает неизменное качество, совместимость и производительность. Некоторые из наиболее широко применяемых стандартов включают:

- ISO 3601 - Определяет размеры, допуски и критерии приемки качества уплотнительных колец, обеспечивая их взаимозаменяемость у разных поставщиков.

- AS568 - Стандарт SAE, охватывающий размеры уплотнительных колец, широко используемых в Северной Америке.

- ISO 6194 - Описаны требования и испытания манжетных уплотнений вращающихся валов, включая свойства материалов и рабочие характеристики.

- API 682 - Определяет требования к торцевым уплотнениям для насосов в нефтяной, химической и газовой промышленности.

- ASTM D2000 - Предоставляет систему классификации эластомерных соединений, позволяющую инженерам определять материалы на основе эксплуатационных свойств.

- ASTM D1414 - Подробно описаны стандартные методы испытаний уплотнительных колец на прочность на разрыв, удлинение и твердость.

- ISO 23936-2 / NORSOK M-710 - Определяет процедуры испытаний и квалификации эластомеров для работы с кислым газом, обеспечивая устойчивость к быстрой газовой декомпрессии (RGD) и химической деградации.

Следование этим стандартам не только гарантирует надежность продукции, но и помогает соответствовать нормативным и контрактным требованиям в критически важных отраслях.

VII. Распространенные виды отказов и их предотвращение

1. Отказы статических уплотнений

Статические уплотнения, хотя и не подвержены движению, все же могут выйти из строя под воздействием окружающей среды или факторов, связанных с установкой. К распространенным проблемам относятся:

- Выдавливание и обгладывание: Материал уплотнения под давлением проникает в зазор, вызывая физические повреждения.

- Набор для сжатия: Постоянная деформация при длительном сжатии снижает силу уплотнения.

- Химическое набухание и растрескивание: Несовместимые среды вызывают расширение, размягчение или охрупчивание.

- Повреждения при установке: Зазубрины, порезы или скручивание при сборке нарушают целостность уплотнения.

Советы по профилактике:

- Используйте опорные кольца для предотвращения выдавливания при работе под высоким давлением.

- Выбирайте материалы с проверенной совместимостью со средой.

- Соблюдайте правила установки, включая смазку и правильное использование инструментов.

2. Отказы динамических уплотнений

Динамические уплотнения сталкиваются с дополнительными проблемами, связанными с движением, трением и выделением тепла. Типичные режимы отказов включают:

- Абразивный износ из-за загрязнения: Частицы царапают или разъедают уплотнительные поверхности.

- Термическая закалка: При чрезмерном воздействии фотоэлектрического излучения материал затвердевает и теряет эластичность.

- Износ спирали: Увод вала или неправильная отделка создают винтообразный путь для утечки.

- Деформация или растрескивание губы: Постоянное напряжение или химическое воздействие повреждает уплотнительную кромку.

Советы по профилактике:

- Поддерживайте эффективную смазку и не допускайте работы всухую.

- Обработка и твердость поверхности вала или штока управления.

- Не превышайте пределы ПВ, рекомендованные для данного материала и области применения.

VIII. Тестирование и обеспечение качества

Чтобы обеспечить надежную работу уплотнительных компонентов в полевых условиях, перед отгрузкой или установкой необходимо провести тщательное тестирование и проверку качества.

Проверка на герметичность

- Гидростатические испытания: Использует воду под давлением для проверки герметичности, подходит для статических систем высокого давления.

- Пневматические испытания: Для обнаружения утечек используется воздух или газ под давлением, что обеспечивает повышенную чувствительность при небольших утечках.

Испытания на сжатие и твердость

- Оценивает способность эластомера возвращаться к своей первоначальной форме после сжатия.

- Твердость (измеряется по Шору A или D) обеспечивает однородность материала в разных партиях.

Испытание на быструю газовую декомпрессию (RGD)

- Критически важны для уплотнений в нефтегазовой отрасли, где резкие перепады давления могут привести к внутренним пузырям или разрыву.

- Проводится в соответствии с такими стандартами, как ISO 23936-2 или NORSOK M-710.

Контроль размеров

- Измерения проверяются на соответствие допускам ISO или AS568 для обеспечения правильной посадки.

- Для обеспечения точности часто используются современные оптические или лазерные измерительные системы.

Интегрируя эти испытания в процессы производства и контроля качества, производители и покупатели уплотнений могут снизить риск преждевременных отказов и дорогостоящих простоев.

IX. Примеры из реальной жизни

Пример 1: Предотвращение выдавливания уплотнительных колец во фланцевых соединениях высокого давления

Клиент из нефтегазового сектора столкнулся с частыми отказами уплотнительных колец во фланцах трубопроводов высокого давления. Проблема была связана с экструзией, вызванной чрезмерным зазором между сопрягаемыми деталями. Перепроектировав канавку в соответствии со спецификациями ISO 3601 и добавив резервные кольца из ПТФЭ, мы устранили экструзию и увеличили срок службы уплотнения с трех месяцев до более чем года.

Пример 2: Увеличение срока службы уплотнения вращающейся кромки в редукторе

Редуктор, используемый на производственном предприятии, страдал от раннего износа манжетного уплотнения, что приводило к утечке смазки и частым простоям. При осмотре мы обнаружили, что качество обработки вала превышает предел Ra 0,8 мкм и на нем имеются следы от спирального инструмента. После полировки вала до Ra 0,4 мкм и замены уплотнения на манжетное уплотнение FKM с низким коэффициентом трения срок службы увеличился на 250%, что значительно сократило перерывы в обслуживании.

Эти примеры показывают, как тщательный анализ, правильный выбор материала и соблюдение рекомендаций по проектированию могут решить постоянные проблемы с уплотнениями и обеспечить ощутимое повышение надежности.

X. Резюме и основные выводы

Статические и динамические уплотнения могут служить одной и той же конечной цели - предотвращению утечек, но принципы их проектирования, требования к материалам и задачи применения совершенно различны. Статические уплотнения полагаются на более высокую степень сжатия для поддержания долговременного, неподвижного барьера, в то время как динамические уплотнения должны обеспечивать баланс между эффективностью уплотнения и низким трением и износостойкостью при движении.

Из своего опыта работы в Kinsoe я понял, как правильный выбор уплотнений, точная установка и соблюдение отраслевых стандартов может стать разницей между бесперебойной работой и дорогостоящим простоем. Независимо от того, выбираете ли вы уплотнительное кольцо для статического фланцевого соединения или вращающееся манжетное уплотнение для коробки передач, основы остаются неизменными:

- Поймите, что такое давление, температура и среда применения.

- Выбирайте материалы с проверенной совместимостью и эффективностью.

- Соблюдайте установленные проектные рекомендации по сжатию, заполнению сальника и предельным значениям PV.

- Обеспечьте соответствие поверхностей требуемым характеристикам отделки.

- Проведите тщательное тестирование и проверку качества перед развертыванием.

Надежная пломба - это не только сама пломба, но и интеграция методов проектирования, материаловедения и технического обслуживания на каждом этапе процесса. Применяя правильные знания и профилактические меры, вы сможете добиться длительного срока службы уплотнений и обезопасить свою деятельность.

XI. Ссылки

- Руководство по кольцевым уплотнениям Parker (ORD 5700)

- API 682 - Механические уплотнения для насосов

- ASTM D2000 - Классификация резиновых изделий

Похожие статьи

- Виды резиновых уплотнений по форме, материалу и применению - Узнайте о различных типах уплотнений, их материалах и специфике применения, чтобы помочь вам принять обоснованные решения по проектированию и выбору.

- Почему резиновые уплотнения выходят из строя: Компрессионный набор объясняется - Узнайте о причинах возникновения компрессионного набора в резиновых уплотнениях, его влиянии на производительность и эффективных способах его предотвращения.

- Как твердость резины влияет на производительность и надежность - Узнайте, как твердость по Шору влияет на гибкость, долговечность и пригодность уплотнений к различным условиям эксплуатации.