Понимание проблемы

Вибрация в механических системах может привести к шуму, усталости, износу и в конечном итоге к поломке. Это создает реальные проблемы как для промышленности, так и для потребителей. Будь то системы отопления, вентиляции и кондиционирования воздуха, автомобильные компоненты или тяжелое оборудование, спрос на решения, которые гасят вибрацию и продлевают срок службы, постоянно растет. На помощь приходят прокладки, снижающие вибрацию.

Мой ответ

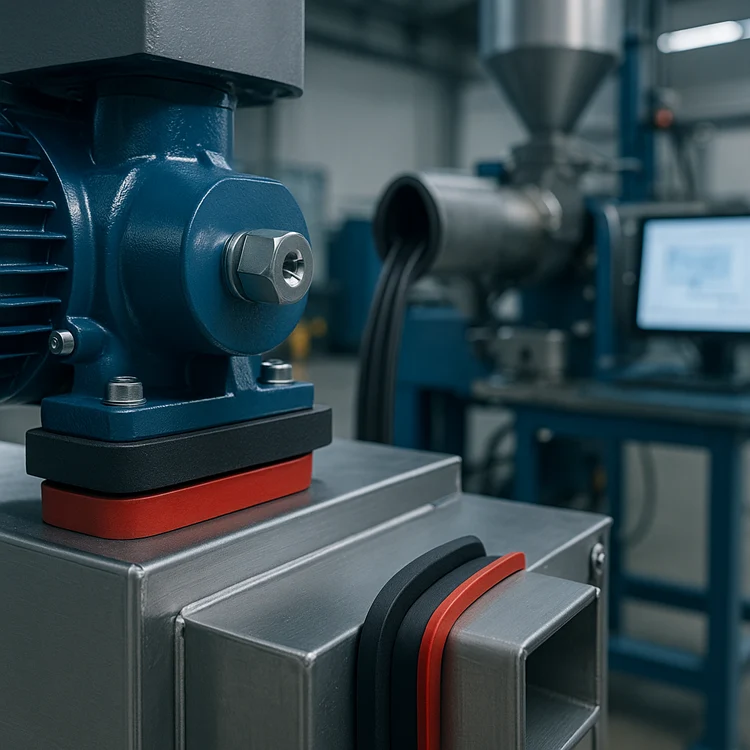

Виброгасящие прокладки - это специально разработанные уплотнения из резиноподобных материалов, таких как неопрен или силикон. Они поглощают механические вибрации и гасят шум, часто используются в системах отопления, вентиляции и кондиционирования воздуха, автомобилях и тяжелом оборудовании. Эти прокладки изготавливаются методом экструзии нагретой резины через фильеру, формируя непрерывные профили, отвечающие конкретным промышленным потребностям.

Почему это важно

Важность виброгасящих прокладок выходит за рамки простого подавления шума - они критически важны для сохранения эксплуатационной целостности машин и систем в течение долгого времени. Неуправляемая вибрация ускоряет износ, разрушает соединения и может нарушить безопасность как в потребительских товарах, так и в промышленном оборудовании.

Приведем примеры:

- На сайте автомобильная техникаВиброгасящие прокладки используются вокруг электроники приборной панели, фар и моторного отсека. Без них колебания от дороги или двигателя могут повредить чувствительные компоненты, ослабить разъемы и повысить утомляемость водителя из-за шума в салоне.

- На сайте Системы отопления, вентиляции и кондиционирования воздухаРезиновые прокладки поглощают импульсы, генерируемые двигателем, которые в противном случае могли бы пройти через воздуховод, ослабить винты, расколоть соединения или создать гудящий шум, нарушающий комфорт жильцов.

- На сайте производственное оборудованиеПостоянная вибрация может нарушить калибровку прецизионных инструментов, сократить срок службы подшипников и валов или вызвать усталостное разрушение конструктивных элементов.

С экономической точки зрения, Правильный контроль вибрации напрямую снижает затраты на техническое обслуживание, уменьшает количество гарантийных случаев и продлевает срок службы оборудования. Например, исследования в области механического обслуживания показали, что даже скромная виброизоляция может увеличить срок службы установленных электродвигателей на 25-40% при высоких циклах нагрузки.

Независимо от того, являетесь ли вы инженером, специалистом по закупкам или менеджером OEM-производителя, понимание роли прокладок, снижающих вибрацию, позволит вам сделать Более разумные решения в области материалов и дизайна которые напрямую влияют на производительность системы и эксплуатационные расходы.

Что представляет собой процесс формовки прокладок?

Формование прокладок - это точный производственный процесс, используемый для придания резиновым прокладкам определенных форм и размеров с помощью тепла и давления. В отличие от экструзии, которая создает непрерывные профили, формование идеально подходит для производства полностью закрытых, детализированных и часто сложных геометрий прокладок.

Основные виды формовки прокладок:

- Компрессионное формование

Это наиболее распространенный метод изготовления резиновых прокладок. Он включает в себя:- Помещение предварительно отмеренного количества неотвержденной резины (так называемой преформы) в нагретую полость пресс-формы.

- Закройте форму и приложите давление, заставляя резину заполнить форму.

- Отверждение (вулканизация) резины под воздействием тепла и давления для создания стабильной, эластичной детали.

- Открытие формы и извлечение готовой прокладки.

Лучшее для: Средние и большие прокладки, плоские или простой формы, высокодюрометрические резины.

- Трансферное формование

В этом методе:- Резина помещается в кастрюлю и под давлением продавливается через шприцы в закрытые полости.

- Материал течет более равномерно, чем при компрессионном формовании, что позволяет добиться лучшей детализации и точности размеров.

- Он затвердевает, а затем извлекается из формы.

Лучшее для: Формы средней сложности, более жесткие допуски, встроенные вставки.

- Литье под давлением

Этот высокоавтоматизированный процесс включает в себя:- Выдавливание предварительно нагретой резины в закрытую форму с помощью винтового механизма.

- Резина быстро заполняет многочисленные полости и затвердевает внутри формы.

- После отверждения форма открывается, и прокладки извлекаются.

Лучшее для: Крупносерийное производство, сложная геометрия, жесткие допуски, мелкие детали.

Ключевые аспекты процесса:

- Выбор материала: Силикон, EPDM, нитрил и FKM (Viton) обычно используются в зависимости от температурных, химических или механических требований.

- Время и температура отверждения: Необходимо тщательно контролировать, чтобы избежать переотверждения (хрупкость) или недоотверждения (слабость).

- Конструкция пресс-формы: Влияет на поток, захват воздуха и усадку. Системы вентиляции и задвижек имеют решающее значение для качества деталей.

- Операции после формования: Может включать размывку, проверку, нанесение клея или вторичное отверждение для высокоэффективных уплотнений.

Зачем использовать формовку для прокладок?

- Сложные формы: Формовка позволяет создавать сложные геометрические формы и герметичные траектории.

- Высокая точность: Критически важны в тех случаях, когда контроль размеров и герметичность имеют первостепенное значение.

- Гибкость материала: Позволяет использовать высокоэффективные эластомеры и варианты компаундов для сложных условий эксплуатации.

Освоив процесс формовки, такие производители, как Кинсоу может предоставить точные, повторяемые решения по прокладкам, которые удовлетворяют требованиям к уплотнениям и виброизоляции в различных отраслях промышленности.

Какая резина лучше всего поглощает вибрации?

Неопрен считается одним из лучших резиновых материалов для поглощения вибрации.-И не зря. Он обеспечивает редкий баланс между механической прочностью и экологической долговечностью, что делает его пригодным для широкого спектра промышленных применений.

Почему неопрен выделяется:

- Вязкоупругое поведение

Неопрен обладает как вязкими, так и эластичными свойствами. Это позволяет ему деформироваться под нагрузкой, поглощать механическую энергию, а затем постепенно возвращаться к своей первоначальной форме. Это внутреннее преобразование энергии, известное как гистерезис, необходимо для гашения вибрации. - Клеточное строение

Разновидности неопрена с закрытыми порами удерживают воздух внутри материала, увеличивая его сжимаемость и улучшая амортизационные свойства. Это делает его особенно эффективным для прокладок, используемых между вибрирующими механическими частями. - Химическая и масляная стойкость

Неопрен устойчив ко многим промышленным маслам, смазкам и слабым кислотам, сохраняя свою структурную целостность даже в суровых условиях. Именно поэтому его часто выбирают для моторных отсеков, промышленных насосов и систем отопления, вентиляции и кондиционирования воздуха. - Долговечность в уличных условиях

Неопрен также хорошо переносит воздействие ультрафиолета, озона и перепады температур (от -40°C до +120°C), что делает его надежным как в помещении, так и на улице.

Пример использования:

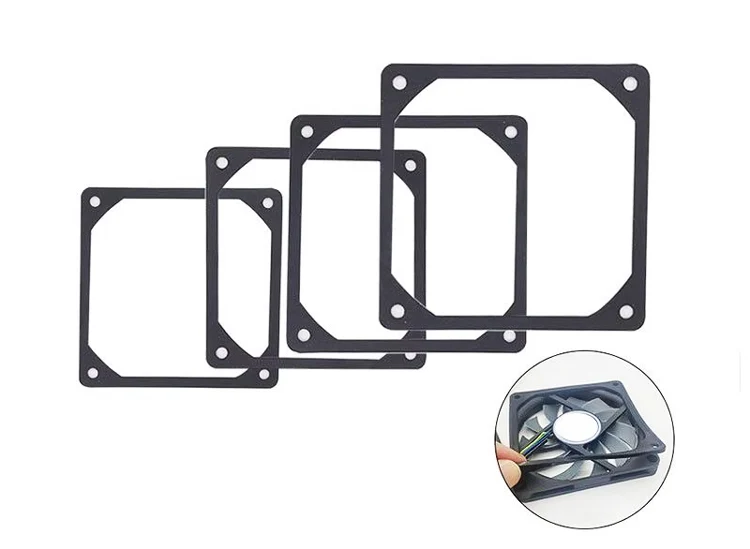

В высокоскоростных промышленных вентиляторах между корпусом вентилятора и монтажными кронштейнами используются неопреновые прокладки. Эти прокладки не только предотвращают передачу вибрации на окружающую конструкцию, но и обеспечивают надежное уплотнение от утечек воздуха. Со временем это помогает снизить уровень шума при работе и предотвратить ослабление близлежащих крепежных элементов.

"Эластичность неопрена делает его краеугольным материалом для изоляции механических компонентов от вредных вибраций". - Справочник по материаловедению

В то время как другие материалы, такие как силикон или EPDM, могут превосходить неопрен в определенных условиях (например, при высокой температуре или воздействии ультрафиолета), Неопрен остается лучшим выбором для демпфирования вибраций общего назначения в разных отраслях.

Какой материал лучше всего подходит для снижения вибрации?

Резина остается самым эффективным и универсальным материалом для снижения вибрацииБлагодаря присущей ему эластичности, внутреннему демпфированию и адаптации к различным условиям эксплуатации.

Как резина работает в качестве демпфирующего материала

Резина поглощает вибрацию, деформируясь под действием динамических нагрузок. Ее молекулярные цепи растягиваются, а затем медленно возвращаются к своей первоначальной конфигурации, преобразуя часть механической энергии в тепло. Этот процесс, известный как вязкоупругое демпфирование, помогает свести к минимуму передачу энергии колебаний от одного компонента к другому.

Эффективность резиновых прокладок зависит от трех основных свойств:

- Модуль упругости - определяет, насколько сильно деформируется материал под действием напряжения.

- Коэффициент демпфирования - регулирует количество поглощаемой и рассеиваемой энергии.

- Набор для сжатия - показывает, насколько хорошо материал восстанавливается после сжатия.

Распространенные резиновые смеси и их вибрационные свойства:

| Тип резины | Сильные стороны для снижения вибрации | Типичные примеры использования |

|---|---|---|

| EPDM | Отличная устойчивость к внешним воздействиям и озону; хорошая гибкость | Крепления для систем отопления, вентиляции и кондиционирования воздуха, наружные электрические шкафы |

| Неопрен | Сбалансированное демпфирование, химическая и масляная стойкость | Прокладки для машин, уплотнения для двигателей |

| Силикон | Высокая термостойкость, мягкость и упругость | Электроника, чистые помещения, аэрокосмическая промышленность |

| Нитрил (NBR) | Стойкость к воздействию масла и топлива; умеренное демпфирование | Крепления автомобильной топливной системы |

| Натуральный каучук | Высокая эластичность и отскок; лучшая амортизация | Промышленные ударные крепления, антивибрационные прокладки |

Каждый состав может быть модифицирован наполнителями, пластификаторами или структурой пены (открытые или закрытые ячейки) для точной настройки характеристик.

Инженерный взгляд:

Плохо подобранный резиновый материал может обеспечивать хорошую герметизацию, но плохо демпфировать, или наоборот. Именно поэтому Вибрационные прокладки должны быть разработаны с учетом динамических сил, воздействия окружающей среды и поведения при сжатии.

В условиях сильной вибрации - например, в электродвигателях, дизельных генераторах или промышленных прессах - способность резины изолировать и амортизировать движения может стать разницей между надежно работающей в течение многих лет системой и системой, страдающей от проблем с обслуживанием.

Как резина снижает вибрацию?

Резина снижает вибрацию благодаря сочетанию упругая деформация и внутреннее демпфирование- процесс, основанный на его молекулярной структуре и физическом поведении под нагрузкой.

Наука, стоящая за демпфированием

Когда резина подвергается механическому воздействию (например, удару, тряске, колебаниям), ее гибкие полимерные цепи растягиваются и смещаются. Вместо того чтобы передавать эту энергию соседним компонентам, резина временно сохраняет энергию в виде деформации. При снятии нагрузки часть энергии рассеивается в виде низкотемпературного тепла, и материал постепенно возвращается к своей первоначальной форме.

Эта способность к деформации и отскоку известна как вязкоупругость- является центральным элементом снижения вибрации.

Ключевые факторы, влияющие на демпфирующие свойства резины:

- Твердость (по Шору A)

Более мягкие резиновые смеси поглощают больше вибраций, но могут слишком легко сжиматься при высоких нагрузках. Более жесткие смеси обеспечивают структурную стабильность, но могут передавать больше энергии. Выбор правильного значения Shore A имеет решающее значение для баланса между демпфированием и поддержкой. - Плотность и структура материала

Пеноматериалы с закрытыми порами (например, неопреновая губка) удерживают воздух, улучшая амортизацию и защищая от воды и пыли. Твердая резина, хотя она тяжелее и плотнее, обеспечивает большую прочность и лучшее восстановление после сжатия. - Температурное поведение

Характеристики резины меняются в зависимости от температуры. Например, силикон сохраняет свои демпфирующие свойства при сильном холоде или жаре, в то время как натуральный каучук становится хрупким в холодной среде.

Пример:

В кондиционере компрессор создает постоянные вибрации. Без прокладки или крепления из правильно подобранной резины вибрация может резонировать в металлическом корпусе, вызывая громкое жужжание и ослабление болтов. С силиконовой или неопреновой вибропрокладкой на месте, эти энергетические волны поглощаются, не позволяя им проникнуть в кадр. и снижает уровень шума и усталость конструкции.

Краткое содержание:

"Резина не просто блокирует вибрацию - она ее преобразует".

Благодаря преобразованию энергии и механической амортизации резина превращает динамичное движение в управляемый, бесшумный процесс, который защищает машины, конструкции и людей.

Какие материалы используются в виброгасящих прокладках?

Эффективность прокладок, снижающих вибрацию, в значительной степени зависит от состав материала. Эти прокладки должны не только амортизировать механические вибрации, но и выдерживать такие условия окружающей среды, как перепады температур, воздействие масла, ультрафиолетовые лучи и напряжение при сжатии.

Вот наиболее часто используемые материалы и их свойства:

1. Неопрен (CR)

- Сильные стороны: Отличное демпфирование, хорошая устойчивость к воздействию масла, ультрафиолета, озона и старения. Кроме того, хорошо клеится к металлическим поверхностям.

- Приложения: Крепления для систем отопления, вентиляции и кондиционирования воздуха, уплотнения моторных отсеков автомобилей и оборудования общего назначения.

2. Силиконовая резина

- Сильные стороны: Выдающаяся гибкость в широком диапазоне температур (от -60°C до +230°C). Также устойчив ко многим химическим веществам и размножению микроорганизмов.

- Приложения: Аэрокосмическая промышленность, электроника, уплотнения для пищевых продуктов и высокотемпературных сред.

3. Резина EPDM

- Сильные стороны: Отличная устойчивость к атмосферным воздействиям, озону и ультрафиолету. Хорошая гибкость и стабильность в наружных или морских условиях.

- Приложения: Системы солнечной энергии, наружные ограждения, уплотнения крышных систем отопления, вентиляции и кондиционирования воздуха.

4. Нитриловый каучук (NBR)

- Сильные стороны: Превосходная стойкость к маслам и топливу. Умеренный контроль вибрации.

- Приложения: Топливные системы, гидравлическое оборудование, виброизолированные крепления в двигателях.

5. Натуральный каучук

- Сильные стороны: Высокая прочность на разрыв и эластичность; превосходные характеристики динамического демпфирования.

- Ограничения: Плохая устойчивость к воздействию масла, озона и ультрафиолета.

- Приложения: Ударные крепления и изоляторы для сухих помещений.

6. Губчатая резина (с закрытыми или открытыми ячейками)

- Сильные стороны: Обеспечивает амортизацию, легкая конструкция, не пропускает влагу и воздух.

- Приложения: Воздуховоды ОВКВ, морские люки, корпуса, требующие как герметизации, так и виброизоляции.

Совет по выбору материала:

Всегда согласовывайте выбор материала с условия эксплуатации и механические требования. Например:

- На сайте высокотемпературные условиях (например, в печах или моторных отсеках), используйте силикон.

- Для нефтеналивные окружения, выбирайте нитрил или неопрен.

- Для воздействие на открытом воздухевыбирайте EPDM.

Понимая достоинства и недостатки этих материалов, вы сможете выбрать правая вибрационная прокладка долговечность и надежную работу в полевых условиях.

Формование резиновых прокладок в промышленности

Формованные резиновые прокладки играют важнейшую роль в промышленных системах, обеспечивая точные, долговечные и специфические для конкретного применения уплотнения. В отличие от экструдированных профилей, формованные прокладки производятся в закрытых пресс-формахЭто позволяет контролировать размеры, создавать сложные формы и интегрированные элементы, которые необходимы в высокопроизводительных и критически важных средах.

Ключевые отраслевые применения:

1. Автомобильный сектор

Формованные прокладки широко используются в:

- Головки цилиндровУплотнения должны выдерживать высокие температуры, циклы давления, воздействие масла и топлива, а также масляные поддоны и системы трансмиссии.

- Виброгасящие крепления между компонентами двигателя и рамой автомобиля.

- Уплотнители дверей и окон которые требуют трехмерных форм и стабильного сжатия.

Поскольку автомобильные системы подвержены постоянному движению и тепловым циклам, формованные прокладки предназначены для сохранения эластичности и целостности уплотнения в экстремальных условиях.

2. ОВКВ и механические системы

В системах отопления, вентиляции и кондиционирования воздуха прокладки из формованной резины имеют решающее значение:

- Уплотнение фланцев, клапанов и воздуховодов для предотвращения утечек воздуха и поглощения вибрации.

- Изолирование компрессоров или вентиляторов из монтажных кронштейнов для снижения уровня шума и усталости конструкции.

Процесс формования позволяет производителям создавать прокладки, идеально подходящие к нестандартным или многоотверстиям, чего нельзя добиться с помощью экструзии.

3. Промышленное оборудование

В тяжелом оборудовании и автоматизированных системах:

- Формованные прокладки уплотняют соединения в насосы, редукторы и гидравлические системы.

- Они помогают изоляция вибраций в монтажных узлах или между вращающимися и неподвижными деталями.

- Нестандартные геометрические формы (например, втулки, диафрагмы, манжетные уплотнения) могут быть изготовлены методом литья для обеспечения специальных характеристик при сжатии, крутящем моменте или движении.

4. Аэрокосмическая промышленность и электроника

В аэрокосмической отрасли требуются высоконадежные уплотнения при небольшом весе. Формованные силиконовые и фторсиликоновые прокладки широко распространены в:

- Корпуса для авионики для защиты от электромагнитных помех и перепадов температур.

- Системы давления в кабине где очень важна точная посадка и восстановление компрессии.

В электронике формованные прокладки используются для герметичные клавиатуры, корпуса камер и интерфейсы датчиковЧасто они соответствуют стандарту IP67 или выше.

Почему промышленность полагается на литье:

- Последовательность: Каждая деталь формируется идентично с высокой точностью.

- Сложная геометрия: Позволяет интегрировать ребра, отверстия или многоуровневые поверхности.

- Универсальность материалов: Поддерживает ряд резиновых смесей, адаптированных к определенным условиям - нагреву, маслу, вибрации, химикатам.

- Эффективность при малых и средних объемах: Идеально подходит для деталей OEM, запасных частей и специализированного оборудования.

Литые прокладки обеспечивают продуманная производительность что экструзия просто не может повторить, когда герметичность, посадка и механическая прочность являются критически важными.

Неопрен и силикон: Что лучше для вибропрокладок?

Когда речь идет о прокладках, снижающих вибрацию, неопрен и силикон выделяются как два наиболее широко используемых эластомера. Каждый из них обладает определенным набором механических, экологических и экономических преимуществ, что делает выбор весьма специфичным для конкретной области применения.

Сравнительный обзор:

| Характеристика | Неопрен (CR) | Силиконовая резина |

|---|---|---|

| Диапазон температур | от -40°C до +120°C | от -60°C до +230°C |

| Устойчивость к воздействию масел и химикатов | Хорошо | Умеренный (избирательный) |

| Устойчивость к ультрафиолету и озону | Превосходно | Превосходно |

| Эластичность | Средний | Высокий |

| Комплект для сжатия | Умеренный | Низкая (лучше сохраняет форму) |

| Стоимость | Нижний | Выше |

| Сертификаты | Распространены в промышленных/коммерческих | Распространено в FDA, аэрокосмической промышленности, медицине |

| Адгезия к металлу | Превосходно | Умеренный (требуются праймеры) |

Неопрен: Универсальная рабочая лошадка

Неопрен предпочитают использовать в промышленности и автомобилестроении:

- Сбалансированное демпфирование и прочность

- Отличная адгезия к субстратам

- Устойчивость к маслам и смазкам

Он особенно хорошо подходит для моторных отсеков, систем ОВКВ и корпусов оборудования, где умеренная температура и стойкость к воздействию масла необходимы.

Силикон: Высокопроизводительный специалист

Силикон лучше всего подходит для этих целей:

- Высокие или низкие температуры фактор (например, от -60°C до +230°C)

- Гибкость и отскок имеют решающее значение

- Химическая чистота или соответствие требованиям FDA необходимо

Именно поэтому силикон часто используется в аэрокосмическая промышленность, чистые помещения, электроника, и медицинские приборы где надежность и соответствие требованиям имеют первостепенное значение.

Выбор между ними:

- Используйте неопрен для Экономичное демпфирование общего назначенияОсобенно в богатых нефтью или умеренно требовательных средах.

- Выберите силикон для экстремальные температуры, набор для низкого сжатия, или гигиенические условия там, где долговечность и термостойкость имеют наибольшее значение.

"Правильный выбор заключается не в том, какой материал "лучше", а в том, что лучше всего подходит для ваших условий эксплуатации".

Конструкторские соображения для промышленного литья прокладок

Разработка прокладок из формованной резины для промышленного использования требует тщательного соблюдения баланса материаловедение, геометрия, управление процессом и ожидаемые характеристики. В отличие от экструзии, которая ограничивается однородными профилями поперечного сечения, формовка позволяет создавать сложные трехмерные формы, но такая гибкость сопряжена с дополнительными обязанностями по проектированию.

1. Геометрия деталей и функциональные требования

- Сложность формы: Формовка поддерживает такие элементы, как канавки, кромки, рельефные поверхности, отверстия и различную толщину стенок.

- Зоны сжатия: Инженеры должны определить, какие участки будут сжиматься и уплотняться, а какие должны оставаться стабильными по размерам.

- Вспышки и разделительные линии: Поверхности разъема пресс-формы должны быть спланированы таким образом, чтобы избежать вспышек в критических зонах уплотнения. Конструкция должна способствовать легкому извлечению.

Пример: Прокладка, используемая в клапанной крышке, может включать рельефные ребра для уплотнения, отверстия для болтов для крепления и изогнутые стенки для соответствия контуру корпуса - и все это отливается за один раз.

2. Выбор материала и подбор компаунда

Выбор правильной резиновой смеси зависит от:

- Диапазон температурНапример, силикон для температур от -60°C до +230°C, EPDM для погодных условий и ультрафиолета.

- Химическое воздействие: нитрил для масла/топлива; FKM для агрессивных химикатов.

- Механические требованияТвердость (по Шору А), удлинение и прочность на разрыв должны соответствовать условиям применения.

Формованные прокладки часто требуют набор для низкого сжатия и высокая устойчивость к отскоку для поддержания работоспособности уплотнения в течение длительного времени.

3. Проектирование пресс-форм и контроль допусков

- Расположение полостей: Должен обеспечивать равномерную подачу резины во все элементы без задержки воздуха или недостаточного наполнения.

- Компенсация усадки: Резина сжимается при вулканизации - дизайнеры должны предвидеть и компенсировать эти изменения.

- Вентиляция и ворота: Правильное удаление воздуха позволяет избежать образования воздушных карманов; позиционирование затвора контролирует направление наполнения и распределение давления.

4. Время отверждения и эффективность цикла

Время отверждения зависит от:

- Тип резины (например, силикон, отверждаемый перекисью, против EPDM, отверждаемого серой)

- Толщина детали

- Метод формовки (сжатие, передача или инъекция)

Дизайнеры должны избегать толстых участков, которые приводят к недоотверждению сердечников, что может повлиять на эластичность и прочность.

5. Операции после формования

Некоторые формованные прокладки требуют:

- Промывка: Обрежьте излишки резины (флэш) по краям.

- Нанесение клея: Для прокладок, которые должны сцепляться с поверхностями.

- Вторичное отверждение или последующая выпечка: Особенно для силикона, для удаления летучих веществ и стабилизации свойств.

6. Создание прототипов и проверка дизайна

Перед запуском в производство конструкции формованных прокладок должны быть проверены:

- Быстрое изготовление оснастки или 3D-печатных вставок для пресс-форм

- Испытания на сжатие

- Анализ методом конечных элементов (FEA) для деформации под нагрузкой

Хорошо продуманная литая прокладка обеспечивает долговременная надежность уплотнений, сокращение объема технического обслуживания и соответствие стандартам безопасности. В компании Kinsoe мы тесно сотрудничаем с инженерами, чтобы оптимизировать каждый аспект работы прокладок - от смеси материалов до геометрии конечной части пресс-формы.

Заключение

Уплотнительные прокладки, снижающие вибрацию, выполняют не только функцию герметизации - они служат критические системы контроля вибрации которые защищают оборудование, обеспечивают механическую стабильность и продлевают срок службы. В высокоскоростных машинах и системах отопления, вентиляции и кондиционирования воздуха, в автомобильной и аэрокосмической промышленности эти инженерные компоненты поглощают энергию, которая в противном случае снижала бы производительность и сокращала срок службы оборудования.

Обзор программы Core Insights:

- Вязкоупругие свойства резины делают его идеальным для гашения вибраций.

- Такие материалы, как неопрен, силикон и EPDM Каждый из них выполняет свою роль в зависимости от условий окружающей среды и механических требований.

- Технология экструзии позволяет создавать экономически эффективные, настраиваемые профили прокладок, которые соответствуют жестким допускам и техническим характеристикам.

- Продуманный дизайн-от геометрии поперечного сечения до твердости материала - обеспечивает правильный баланс гибкости, долговечности и виброизоляции.

Будь вы проектировщик системы, ищущий оптимальные характеристики материала, или инженер по закупкам, оценивающий поставщиков прокладок, понимание основы экструзии резины и управления вибрацией поможет вам сделать более разумный и долговечный выбор.

На сайте КинсоуМы специализируемся на изготовление резиновых прокладок на заказ с учетом специфических проблем, связанных с вибрацией и уплотнениями. Благодаря более чем 20-летнему опыту, возможностям точного создания прототипов и материалам, разработанным для сложных условий эксплуатации, мы готовы помочь вам сократить время простоя, повысить безопасность и обеспечить бесперебойную работу всей системы.

Нужна помощь в выборе подходящей прокладки для вашего применения?

Свяжитесь с нами или пришлите свои системные требования, чтобы получить рекомендации экспертов.

Ссылки: