I. Введение

Вращающиеся уплотнения играют важнейшую роль в производительности и надежности промышленного оборудования. От насосов и компрессоров до мешалок и редукторов - эти компоненты отвечают за предотвращение утечки жидкости через вращающиеся валы. Независимо от того, удерживают ли они смазочные материалы внутри или загрязняющие вещества снаружи, целостность вращающегося уплотнения определяет как стабильность работы, так и безопасность оборудования.

Однако против каждого вращающегося тюленя действует скрытый враг.износ. Трение, давление и агрессивные химические вещества постоянно воздействуют на уплотнительные материалы, постепенно разрушая их поверхность и снижая эффективность. Если выбран неправильный материал, деградация происходит быстрее, чем ожидалось, что приводит к преждевременному выходу из строя, утечкам и незапланированному техническому обслуживанию. Я видел это на реальных примерах, когда уплотнения в гидравлических насосах выходили из строя менее чем за месяц только потому, что компаунд не был совместим с маслом или рабочей температурой.

Износостойкость - это не просто "приятная мелочь", она необходима. Она напрямую влияет на стоимость жизненного цикла машины, влияя на время простоя, замену деталей и трудозатраты.

Такие отрасли промышленности, как нефтегазовая, химическая, фармацевтическая, автомобильная и водоочистка, в значительной степени зависят от вращающихся уплотнений. И все же многие специалисты по-прежнему недооценивают влияние выбора материала на производительность уплотнений.

Именно поэтому я и написал эту статью.

Моя цель - предоставить четкое, профессиональное руководство которая помогает инженерам, разработчикам изделий, менеджерам по закупкам и специалистам по техническому обслуживанию выбрать подходящий износостойкий материал для ротационных уплотнений. Благодаря интеграции реальные проблемы пользователей из тенденций поиска-таких как химическая совместимость, термостойкость или повреждение при трении, - я хочу преодолеть разрыв между техническими знаниями и принятием практических решений.

Если вы сталкиваетесь с частой заменой уплотнений, необъяснимыми утечками в системе или жалобами клиентов на долговечность - это руководство для вас.

Давайте рассмотрим экологические факторы, типы материалов и критерии оценки, которые помогут вам сделать лучший выбор и сэкономить больше.

II. Понимание операционной среды

2.1 Диапазон температур

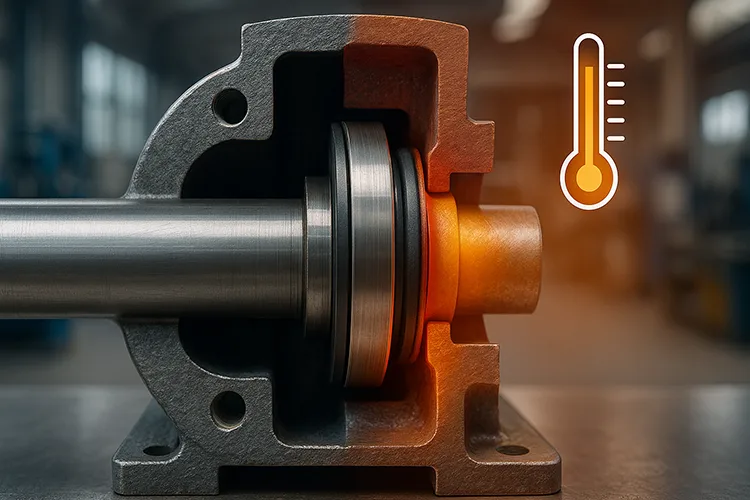

Одним из наиболее важных факторов при выборе уплотнительных материалов является допустимая температура. Вращающиеся уплотнения часто работают в системах, где температура может резко повышаться из-за внутреннего тепловыделения или внешних условий окружающей среды. Я работал с клиентами в пищевой и автомобильной промышленности, где длительное воздействие температуры 150°C+ приводило к затвердеванию, растрескиванию или потере гибкости эластомеров.

Когда уплотнения подвергаются воздействию повышенная или переменчивая температураВ этом случае возникает проблема теплового расширения. Материалы с высоким коэффициентом теплового расширения могут деформироваться или терять стабильность размеров, вызывая несоосность и утечки. Кроме того, длительное тепловое воздействие может привести к термическое старениеснижает механическую прочность и ускоряет износ.

С другой стороны, сильный холод может сделать некоторые материалы хрупкими, что приводит к образованию трещин при механических нагрузках. Это особенно актуально для аэрокосмической отрасли, наружных механических систем и холодильных установок.

Главный вывод:

Для использования при высоких температурах выбирайте такие материалы, как FKM (Viton) или высокоэффективные термопласты (например, PEEK), и избегайте низкосортных каучуков, которые быстро разрушаются при тепловом воздействии.

2.2 Рабочее давление

Вращающиеся уплотнения часто подвергаются высокое внутреннее давлениеособенно в насосах, компрессорах и гидравлических системах. В этих условиях материалы уплотнений подвержены деформация, экструзия и ползучесть.

Если выбранный материал не обладает достаточной структурной прочностью, чтобы противостоять давлению, он может протиснуться в щель между валом и корпусом, что приводит к сильному износу или полному разрушению уплотнения. Я видел, как уплотнения на основе ПТФЭ хорошо работают в условиях низкого давления, но в условиях высокого давления без опорных колец они часто страдают от постоянной деформации.

Сжатие - способность материала возвращаться в исходную форму после сжатия - является еще одним важным показателем. Плохое сжатие означает, что уплотнение не будет восстанавливаться должным образом, что приведет к образованию постоянных зазоров и протечек.

Главный вывод:

При работе в условиях высокого давления отдавайте предпочтение материалам с набор для низкого сжатия и высокая прочность на разрывНапример, наполненные тефлоном, полиуретаном или армированными термопластами.

2.3 Химическая совместимость

Химическое воздействие - тихий убийца уплотнительных материалов. Если ваше ротационное уплотнение контактирует с маслами, топливом, охлаждающими жидкостями, кислотами или чистящими средствами, химическая совместимость становится обязательным условием.

Один из клиентов в химической промышленности однажды заменил уплотнения из нитрильного каучука (NBR) на FKM во всех смесительных узлах после неоднократных отказов из-за набухания и размягчения. В чем проблема? NBR не справлялся с ароматическими углеводородами и кислотными побочными продуктами, что приводило к потере герметичности в течение нескольких недель.

Химическое нападение может проявляться в виде:

- Отекчто приводит к нарушению герметичности.

- Взлом или закалкачто нарушает динамическое уплотнение.

- ОхрупчиваниеОсобенно при комбинированном химическом и тепловом воздействии.

Главный вывод:

Всегда советуйтесь таблицы химической совместимости. FKM и PTFE - самые надежные варианты для жестких химических сред.

2.4 Скорость вращения и трение

При вращении вала создается трение на границе уплотнения. Высокоскоростное вращение приводит к теплота трениячто способствует износу, размягчению, а иногда и термическое разложение материала.

Такие материалы, как PTFE и UHMWPE, ценятся здесь за их исключительно низкие коэффициенты трениякоторые минимизируют накопление тепла. В отличие от них, материалы с высоким коэффициентом трения, такие как натуральный каучук, плохо подходят для быстродвижущихся валов.

Высокие скорости также могут нарушить процесс образования гидродинамической смазки - тонкой пленки жидкости, которая уменьшает прямой контакт между уплотнением и валом. Без нее, сухое скольжение ускоряет износ.

Главный вывод:

Для работы на высоких оборотах выбирайте полимеры с низким коэффициентом трения или эластомеров, оптимизированных для динамического уплотнения.

2.5 Поверхность вала и аппаратные соображения

Даже самый лучший материал уплотнения может выйти из строя, если оборудование несовместимо. Поверхность вала шероховатость, твердость и отделка все они влияют на эффективность работы уплотнения и скорость его износа.

Если вал слишком шероховатый, он действует как наждачная бумага против уплотнения. Слишком гладкий вал может препятствовать правильному образованию смазочной пленки. Я часто рекомендую Ra (средняя шероховатость) от 0,2 до 0,8 мкм для вращающихся валов, в зависимости от типа уплотнения.

Твердость вала также важна. Если он мягче, чем уплотнение, галтование металлических поверхностей или вырезание уплотнений может возникнуть. Слишком твердая или неправильно обработанная поверхность может привести к быстрому износу уплотнителя.

Главный вывод:

Всегда учитывайте интерфейс уплотнение-вал как системано не только материал. Обработка поверхности, твердость и допуски влияют на износостойкость.

III. Распространенные износостойкие материалы для ротационных уплотнений

3.1 ПТФЭ (политетрафторэтилен)

PTFE - один из наиболее широко используемых материалов для ротационных уплотнений, и на то есть веские причины. Его Ультранизкий коэффициент трения делает его идеальным для высокоскоростных применений, в которых необходимо избегать нагрева от трения. Он также предлагает исключительная химическая стойкостьНе разрушаясь, выдерживает воздействие практически всех промышленных растворителей, кислот и топлива.

Однако ПТФЭ не лишен своих недостатков. Чистый ПТФЭ относительно мягкий и склонный к ползанию под постоянным давлением. Это означает, что со временем он может окончательно деформироваться, особенно если его не поддерживают опорные кольца. Чтобы противостоять этому, PTFE часто смешивают с филлеры например, стекловолокна, углерода или бронзы для повышения износостойкости и стабильности конструкции.

Пример использования:

Однажды я работал с производителем фармацевтического оборудования, который перешел с эластомерных уплотнений на стеклонаполненный ПТФЭ для центробежного смесителя. В результате срок службы уплотнения увеличился в 4 раза благодаря снижению химического воздействия и повышению динамической износостойкости.

Резюме:

- Плюсы: Низкое трение, отличная химическая стойкость, широкий диапазон температур.

- Cons: Ползучесть под давлением, хрупкость при низких температурах без армирования.

3.2 Полиуретан (ПУ)

Полиуретан занял достойное место в абразивных средах. Он предлагает исключительная стойкость к истиранию и разрывучто делает его надежным выбором для ротационных уплотнений, подвергающихся воздействию сред с твердыми частицами, таких как шлам, песок или пыль. Его высокая прочность на разрыв и хорошие характеристики отскока позволяют ему сохранять форму под давлением, снижая риск экструзии.

При этом ПУ уязвима к гидролиз-химический распад, который происходит в жарких и влажных условиях. Он также имеет умеренный профиль химической стойкостиПоэтому он не подходит для систем, работающих с агрессивным топливом или растворителями.

Пример использования:

Горнодобывающая компания перешла с NBR на полиуретановые уплотнения в своих шламовых насосах и значительно сократила время простоя из-за абразивного износа.

Резюме:

- Плюсы: Исключительная износостойкость, прочность и гибкость, отлично подходит для грязной среды.

- Cons: Плохая устойчивость к гидролизу, не подходит для применения при высоких температурах и в условиях повышенного содержания химических веществ.

3.3 Нитрильный каучук (NBR) и гидрогенизированный NBR (HNBR)

NBR является, пожалуй, самым распространенным эластомером, используемым в ротационных уплотнениях, благодаря его доступность и маслостойкость. Он хорошо подходит для уплотнения общего назначения в гидравлических и пневматических системах. Однако его температурный диапазон ограничен (обычно до 100°C), и это подвержен разрушению под воздействием озона и ультрафиолета.

HNBR - это более совершенная версия NBR, созданная путем гидрогенизации. Он предлагает улучшенные термическая стабильность, химическая стойкость, и механическая прочностьчто делает его более подходящим для работы в сложных условиях без значительного увеличения стоимости.

Пример использования:

В автомобильных системах гидроусилителя руля уплотнения из HNBR предпочтительнее, чем из NBR, благодаря их устойчивость к высокотемпературному воздействию масла и озона.

Резюме:

- Плюсы (NBR): Экономичность, гибкость, хорошая маслостойкость.

- Плюсы (HNBR): Высокая прочность, лучшая термо- и химическая стойкость.

- Cons: Разрушаются под воздействием озона и солнечных лучей, если они не разработаны специально.

3.4 Фторэластомер (FKM/Viton)

FKM, широко известный под торговым названием Viton, представляет собой уплотнительный материал премиум-класса, предназначенный для экстремальные химические и температурные условия. Он обрабатывает температура до 200°Cи противостоит агрессивным жидкостям, таким как автомобильное топливо, гидравлические масла и коррозионные химикаты.

Однако FKM стоит дорого - часто в 2-4 раза дороже стандартных эластомеров. Он также может затвердевают при низких температурахчто снижает эластичность и эффективность уплотнения в холодных условиях.

Пример использования:

Клиент из аэрокосмической отрасли заменил уплотнения из EPDM на FKM в системах подачи топлива. Несмотря на дороговизну, замена позволила устранить проблемы химического разбухания и сократить объем технического обслуживания на 60%.

Резюме:

- Плюсы: Отличная химическая и термическая стойкость, стабильность в агрессивных условиях.

- Cons: Высокая стоимость, потенциальная жесткость при отрицательных температурах.

3.5 Высокоэффективные термопласты (например, UHMWPE, PEEK, Vespel)

Для самых требовательных условий - подумайте аэрокосмические, медицинские или химические реакторы-Термопласты, такие как UHMWPE, PEEK и Vespel, предлагают сочетание превосходная износостойкость, стабильность размеров, и механическая прочность. Эти материалы могут работать в сухие условия, вакуумные системы, и Химические установки высокого давления.

Хотя эти варианты не эластомерыОни часто используются в качестве динамического лица в конструкции композитных уплотненийВ паре с более мягким материалом для подстраховки.

Пример использования:

Для обработки полупроводниковых пластин были выбраны уплотнения из ПЭЭК, способные выдерживать агрессивную плазму и высокий вакуум с минимальным выделением газов и износом.

Резюме:

- Плюсы: Отличные характеристики в экстремальных условиях, низкое газовыделение, очень низкий уровень износа.

- Cons: Высокая стоимость материала и обработки, не подходит для эластичного уплотнения самостоятельно.

IV. Общие вопросы, выявленные в практике и SERP

4.1 Локализованный нагрев и износ

Одной из наиболее часто встречающихся проблем при ротационном уплотнении является локализованный нагрев. Это происходит, когда трение сосредоточено в определенных точках уплотнительной поверхности - как правило, из-за смещения вала, плохой смазки или неровностей поверхности. При повышении температуры материал размягчается или разрушается, ускоряя износ.

В некоторых приложениях, которые я просмотрел, технические специалисты заметили волдыри или трещины образование вокруг кромки уплотнения, особенно в высокоскоростных системах с недостаточным охлаждением. Это признак термической усталости.

Поиск информации:

Такие запросы, как "Почему моя печать постоянно перегорает?" или "Уплотнительная манжета плавится на валу" прямо указывают на эту проблему.

Ключевые советы:

Используйте материалы с низким коэффициентом трения (PTFE, UHMWPE), проверьте центровку вала и смазку, прежде чем обвинять сам материал.

4.2 Ползучесть и деформация материала

Ползучесть - это бесшумный способ разрушения. Со временем, под воздействием постоянного давления и тепла, некоторые материалы, такие как тефлон или мягкие эластомеры, постепенно деформируются. Это постоянное изменение формы снижает силу уплотнения, вызывая Микроутечки или даже разрыв уплотнения.

Эта проблема часто встречается в оборудование с длительным циклом работы или резервное оборудованиеУплотнение остается сжатым в течение длительного времени без движения. В одном случае клиент, использующий неподдерживаемые уплотнения из ПТФЭ в шестеренчатом насосе, столкнулся с внезапной утечкой через два месяца из-за экструзии и потери сжатия.

Поиск информации:

Фразы типа "Проблема с комплектом уплотнений" или "Как избежать деформации уплотнения из ПТФЭ" предполагают, что это распространенная проблема пользователей.

Ключевые советы:

При работе с высокими нагрузками всегда учитывайте заполненный ПТФЭ или использовать материалы с набор для низкого сжатия например, HNBR или FKM.

4.3 Совместимость поверхностей валов

Хорошо спроектированное уплотнение все равно может выйти из строя, если использовать вал с неправильной отделкой или твердостью. Если вал слишком грубыйОн действует как наждачная бумага; если слишком гладкийВ этом случае смазочная пленка может не сохраниться. Плохая совместимость поверхностей вызывает неравномерный износ, срезание уплотнения или даже динамическая утечка.

В одном промышленном смесителе, который я рассматривал, уплотнения неоднократно выходили из строя, несмотря на использование высококачественных материалов. Первопричина? A отремонтированный вал с неровной поверхностьюЭто приводит к ускоренному износу манжет и неправильному удержанию смазки.

Поиск информации:

Обычные поиски, такие как "Лучшее покрытие вала для ротационного уплотнения" или "Уплотнение слишком быстро изнашивает вал" показывают, что это часто неправильно понимаемый фактор.

Ключевые советы:

Соблюдайте рекомендации по шероховатости поверхности (Ra 0,2-0,8 мкм) и следите за тем, чтобы твердость вала соответствовала материалу уплотнения, чтобы минимизировать взаимный износ.

4.4 Трибокоррозия и галтование

В условиях, когда оба механический износ и химическая коррозия если они присутствуют, трибокоррозия может серьезно повредить уплотнения. Это особенно опасно в интерфейсы "металл-металлВ результате скользящего контакта под нагрузкой может возникнуть галтование (адгезионный износ).

Я видел такое в оборудовании из нержавеющей стали, используемом в морских условиях, где соленая вода и скользящее движение приводили к комбинации износа и коррозии, резко сокращая срок службы уплотнений, усиленных металлом.

Поиск информации:

Такие запросы, как "Коррозия поверхности уплотнения из-за трения" или "Задиры в динамических уплотнениях" являются индикаторами этой проблемы.

Ключевые советы:

Используйте неметаллические или покрытые интерфейсыи рассмотрим коррозионностойкие термопласты или керамические покрытия при работе в агрессивных химических или солевых средах.

4.5 Химическая и озоновая деградация

Такие материалы, как NBR или стандартный полиуретан, могут быстро разрушаться под воздействием озон, ультрафиолетовый свет, или химические пары. Эта деградация обычно проявляется в виде растрескивание, хрупкость, или отек. Даже в закрытых помещениях некоторые чистящие средства или смазочные материалы могут стать причиной такого повреждения.

В гидравлических установках, работающих на открытом воздухе, я видел, как манжетные уплотнения из NBR твердели и трескались менее чем за три месяца под воздействием воздействие озона от загрязнения окружающего воздуха.

Поиск информации:

Такие термины, как "Почему резиновая прокладка трескается на открытом воздухе?" или "Уплотнение из эластомера, разбухшее от масла" указывают на эту повторяющуюся проблему.

Ключевые советы:

Выберите озоностойкие материалы например, EPDM или химически стабильные соединения как FKM, и избегайте использования NBR в открытых или богатых химикатами средах без подтверждения.

4.6 Механическая несоосность и вибрация

Наконец, механические проблемы, такие как перекос вала или чрезмерная вибрация может привести к деформации уплотнений, особенно вращающихся манжетных уплотнений. Это может привести к неравномерный износ, вращение уплотнения в корпусеили полный отказ из-за динамической нестабильности.

Однажды клиент, работающий со строительным оборудованием, сообщил, что уплотнения его вала "вращаются внутри корпуса". Расследование выявило значительное смещение под нагрузкой, что привело к смещению и вращению уплотнения вместе с валом.

Поиск информации:

Пользователи часто ищут "Вращение уплотнения в отверстии" или "Вращающийся вал, приводящий к поломке уплотнения" при работе с этим скрытым дефектом.

Ключевые советы:

Всегда проверяйте допуски на корпус, включают функции защиты от проворачиванияПри выборе и установке ротационных уплотнений оценивайте профили вибрации.

V. Критерии выбора и оценка материалов

5.1 Ключевые показатели эффективности

Чтобы выбрать правильный износостойкий материал для ротационных уплотнений, необходимо выйти за рамки знакомых брендов и начать оценивать количественные показатели. Вот основные факторы, которые я всегда учитываю, когда консультирую клиентов или разрабатываю индивидуальную печать:

- Индекс износостойкости: Тесты типа ASTM D3702 (испытания на трение и износ при вращении) или метод "штифт на диске" имитируют реальный динамический износ. Чем меньше объемные потери, тем лучше материал.

- Твердость (по Шору A или D): Хотя более твердые материалы обычно служат дольше, они могут нарушать гибкость и давление уплотнения. Необходим баланс - слишком мягкий материал вызывает ползучесть, слишком твердый - риск плохого уплотнительного контакта.

- Коэффициент трения: Это влияет на количество выделяемого тепла во время работы. PTFE имеет низкую оценку (хорошо), в то время как резина и полиуретан могут выделять больше тепла, если их не модифицировать.

- Комплект для сжатия: Этот параметр показывает, насколько хорошо материал восстанавливается после сжатия. Высокая степень сжатия означает, что уплотнение может потерять форму и выйти из строя под действием статического давления.

- Химическая стойкость: См. таблицы химической совместимости из авторитетных источников или использовать стандартизированные результаты испытаний (ASTM D471).

- Термическое старение: Длительная устойчивость к нагреву измеряется потерей веса, усадкой или изменением дюрометра после длительного воздействия высоких температур (ASTM D573).

Резюме:

Успех уплотнения зависит от того, насколько хорошо материал сопротивляется Износ, тепло, сжатие и химическое воздействие-а не только то, как он работает в первый день.

5.2 Стоимость и технологичность

Производительность - это главное, но стоимость все равно имеет значение - особенно для крупносерийных приложений или оборудования потребительского класса. Вот как я оцениваю соотношение затрат и выгод:

- Стоимость материала: Термопласты, такие как PEEK или наполненный PTFE, намного дороже, чем NBR или PU. FKM находится где-то посередине.

- Стоимость обработки: Материалы, которые трудно формовать, выдавливать или обрабатывать, увеличат ваши расходы на оснастку и производство. Например, силиконовые резины легко обрабатываются, но не идеальны для работы в условиях повышенного износа.

- Возможность замены в полевых условиях: Немного более дорогой материал, увеличивающий срок службы, может сократить расходы на оплату труда, время простоя, и сложность инвентаризации.

Один из моих клиентов в секторе тяжелого машиностроения выбрал HNBR более высокого класса вместо NBR. Первоначальные затраты увеличились на 20%, но они окупили их менее чем за три месяца за счет сокращения циклов технического обслуживания.

Резюме:

Не просто смотрите на цена за единицу-оцените общая стоимость владениявключая время простоя, трудозатраты и долговечность деталей.

5.3 Варианты с двумя материалами и композитами

Иногда ни один материал не справляется со всеми задачами. Тогда композитные уплотнения В дело вступает сопряжение жесткого, износостойкого материала с более мягкой, эластичной основой.

- Комбинации жестких и мягких материалов: Например, динамическая поверхность из ПЭЭК или наполненного ПТФЭ, соединенная с основой из FKM или EPDM, обеспечивает как износостойкость, так и гибкость уплотнения.

- Нанонаполнители: Добавление наноглины, углеродных нанотрубок или арамидных волокон может значительно повысить механическую прочность и износостойкость без ущерба для гибкости.

- Ламинированные ткани: В высокоскоростных или абразивных средах ткани, ламинированные ПТФЭ, или эластомеры, армированные арамидом, могут обеспечить повышенную долговечность.

Недавно я поддержал проект, в котором В качестве контактной поверхности использовался Vespel, при поддержке Корпус из HNBR. Эта гибридная конструкция успешно работала в условиях экстремального нагрева и механической нагрузки в газотурбинном оборудовании.

Резюме:

Посетите сайт мультиматериальные архитектуры когда один материал не может удовлетворить все эксплуатационные потребности. Эти конструкции обеспечивают гибкость, долговечность и индивидуальные характеристики.

VI. Стратегии выбора и оптимизация

6.1 Рекомендации по конкретным приложениям

Выбор правильного износостойкого материала - это не просто выбор самого передового варианта, это соответствие возможностей материала реальным условиям применения. Вот почему я часто использую матрица соответствия между материалом и окружающей средой для принятия решений. Вот несколько практических примеров:

| Среда применения | Рекомендуемый материал | Причина |

|---|---|---|

| Высокоскоростной компрессор (чистый, сухой газ) | Наполненный ПТФЭ | Ультранизкое трение, хорошо справляется с сухим ходом |

| Гидравлический цилиндр (среднее давление масла, 80°C) | HNBR | Хорошая маслостойкость и термостойкость при умеренной стоимости |

| Шламовый насос (абразивные частицы, среднее давление) | Полиуретан (ПУ) | Превосходная стойкость к истиранию, сохраняет герметичность под давлением |

| Вращающееся оборудование для пищевой промышленности | UHMWPE или PTFE (одобрено FDA) | Инертные, очищаемые, с низким коэффициентом трения |

| Химический реактор со смешанными растворителями | FKM или PEEK | Высокая химическая и термическая стойкость |

Наконечник: Если сомневаетесь, расставьте приоритеты. доминирующий фактор отказа-Будь то температура, давление, истирание или химическое воздействие, - и стройте свой выбор с учетом этого.

6.2 Тестирование и валидация

Каким бы хорошим ни казался материал на бумаге, реальные испытания - это главное доказательство. Вот почему я решительно выступаю за проверка перед развертыванием с помощью контролируемых условий тестирования.

Рекомендуемые типы испытаний:

- Испытание на износ при трении (ASTM D3702 или штифт на диске): Имитирует реальные условия скольжения и скорость износа.

- Испытание на термическое старение (ASTM D573): Подвергает материалы длительному воздействию высокой температуры для оценки степени разрушения.

- Испытание на погружение в химическую среду (ASTM D471): Оценивает набухание, изменение веса или твердости после воздействия жидкостей.

- Моделирование на динамическом стенде: Реальная установка вал-нагрузка-скорость-температура, имитирующая рабочую систему, для отслеживания реальных характеристик уплотнения с течением времени.

В одном из проектов с OEM-производителем упаковочных машин лабораторные испытания показали, что их традиционное уплотнение из NBR разрушилось химическим путем всего за 48 часов при воздействии новой чистящей жидкости. Быстрая проверка спасла их от дорогостоящего массового отзыва.

Резюме:

Тестирование подтверждает предположения и предоставляет данные, позволяющие избежать дорогостоящих ошибок. Никогда не пропускайте проверку, особенно для критически важных приложений.

6.3 Тематические исследования

Иногда лучшие уроки извлекаются из реальных неудач и побед. Вот два из них, которые изменили подход моих клиентов к выбору материалов:

Пример 1: Отказ гидравлической системы с использованием NBR

Поставщик строительной техники использовал стандартные уплотнения NBR в гидроцилиндрах мобильных машин. После неоднократных жалоб на протечки и простои мы обнаружили, что NBR затвердевал из-за окисления жидкости и тепла окружающей среды. Переход на HNBR не только решила проблему, но и увеличила срок службы уплотнений в 3 раза, сократив количество обращений за техническим обслуживанием более чем на 50%.

Пример 2: Успех шламового насоса с полиуретаном

Клиент, работающий в керамической промышленности, постоянно заменял резиновые уплотнения из-за абразивного износа от мелких частиц глины. Мы опробовали литые полиуретановые уплотнениякоторые гораздо лучше противостоят эрозии частиц. За 6 месяцев интервалы замены уплотнений увеличились с 2 недель до 3 месяцев, что позволило сэкономить время и средства.

Эти примеры подчеркивают одну важную истину:

"Лучший уплотнительный материал - не самый дорогой, а тот, который доказал свою долговечность в ваших условиях".

VII. Заключение

7.1 Основные выводы

Выбор износостойких материалов для вращающихся уплотнений - это не игра в угадайку, а решение, которое требует технической осведомленности, понимания области применения и проверки в реальных условиях. Как я показал в этом руководстве, правильно подобранный материал может значительно продлить срок службы уплотнений, сократить объем технического обслуживания и повысить надежность системыВ то время как неправильно подобранный может испортить все ваши настройки.

Вот краткое описание того, что действительно важно:

- Износостойкость не изолирована-Он взаимодействует с давлением, температурой, химическим воздействием и качеством поверхности вала.

- Каждый материал имеет достоинства и ограничения. PTFE превосходит по контролю трения, PU - по абразивному износу, FKM - по химической и тепловой стойкости, а HNBR - по сбалансированным характеристикам.

- Понимание и тестирование окружающей среды являются ключом к соответствию материалов реальным условиям эксплуатации.

- Стоимость должна оцениваться на протяжении всего жизненного цикла продуктаИ не только в ценообразовании на единицу продукции.

7.2 Долгосрочное воздействие

Я на собственном опыте убедился, как продуманный выбор материала преобразует работу. Лучшие уплотнения сокращение незапланированных простоев, Снижение общей стоимости владения, и повысить удовлетворенность клиентов. Они также повышают безопасность труда и экологическую безопасность, что очень важно в таких отраслях, как пищевая промышленность, фармацевтика и нефтегазовая отрасль.

И в эпоху, когда эффективность и надежность конкурентные преимущества, правильно выбрать материал для печати не просто умно, а стратегически важно.

"Хорошее уплотнение делает свою работу тихо. Неисправное уплотнение кричит о протечках, жаре и остановившихся машинах".

7.3 Заключительные рекомендации

Прежде чем приступить к окончательному выбору решения для герметизации:

- Всегда ознакомьтесь с техническими характеристиками и сравните графики химической и термической стойкости.

- Взаимодействуйте с надежные производители уплотнений или специалистов по материалам на ранних этапах проектирования.

- Рассмотрите использование тестовых лабораторий или стенды моделирования для проверки производительности перед масштабированием.

- Обратитесь к таким стандартам, как ASTM D2000, ISO 3601, и DIN 3760 на совместимость и классификацию материалов.

На сайте KINSOEМы помогаем клиентам из разных отраслей промышленности - от автомобильной до химической - оптимизировать их системы уплотнения при правильном выборе материала. Если вы сталкиваетесь с постоянными отказами уплотнений или планируете запуск нового продукта, обращайтесь к нам. протягивать руку.