Đúc phun là một quy trình sản xuất được sử dụng rộng rãi để sản xuất các bộ phận bằng cách bơm vật liệu nóng chảy vào khuôn. Quy trình này được áp dụng phổ biến trong nhiều ngành công nghiệp, bao gồm ô tô, hàng tiêu dùng, thiết bị y tế và điện tử. Dưới đây là phân tích chi tiết về quy trình ép phun, từ giai đoạn chuẩn bị đến sau sản xuất.

I. Giai đoạn chuẩn bị

1. Chuẩn bị vật liệu

1.1 Xử lý sơ bộ nhựa

- Lấy mẫu vật liệuThực hiện lấy mẫu ngẫu nhiên nguyên liệu thô để đảm bảo tính nhất quán về chất lượng và tính chất.

- Quy trình sấy khôSử dụng thiết bị sấy để loại bỏ độ ẩm khỏi hạt nhựa, vì độ ẩm quá cao có thể gây ra các khuyết tật như bong bóng và bề mặt không đều.

- Lựa chọn thiết bị sấyChọn giữa máy sấy hút ẩm và máy sấy khí nóng dựa trên yêu cầu của vật liệu.

- Cài đặt thông sốĐiều chỉnh cài đặt nhiệt độ và thời gian theo thông số kỹ thuật của vật liệu.

- Phát hiện độ ẩmSử dụng máy phân tích độ ẩm để đảm bảo vật liệu đạt đến mức độ khô mong muốn.

1.2 Trộn chất tạo màu/phụ gia

- Trộn masterbatchTrộn các hạt màu với nhựa nền để đạt được sự phân tán màu đồng đều.

- Phụ gia chức năng: Thêm các chất phụ gia như chất ổn định tia UV, chất chống cháy hoặc chất chống tĩnh điện theo yêu cầu của sản phẩm.

2. Chuẩn bị khuôn

2.1 Kiểm tra nấm mốc

- Kiểm tra bằng mắt thườngKiểm tra xem có bất kỳ khuyết tật nào có thể nhìn thấy được như nứt hoặc mòn không.

- Kiểm tra kích thướcSử dụng các công cụ đo lường chính xác để xác minh rằng kích thước khuôn phù hợp với các thông số kỹ thuật thiết kế.

2.2 Lắp đặt khuôn mẫu

- Nâng và định vịCẩn thận nâng và đặt khuôn lên máy ép phun.

- Căn chỉnh ngangĐảm bảo khuôn được căn chỉnh ngang để tránh tình trạng lệch vị trí trong quá trình ép phun.

- Cơ chế khóa: Gắn chặt khuôn bằng bulông và thực hiện thử nghiệm áp suất thấp để kiểm tra độ ổn định.

2.3 Điều khiển nhiệt độ khuôn

- Phương pháp sưởi ấmChọn phương pháp sưởi ấm phù hợp, chẳng hạn như máy sưởi dầu hoặc máy sưởi điện, dựa trên yêu cầu của khuôn.

- Khu vực nhiệt độThực hiện kiểm soát nhiệt độ đa vùng để duy trì nhiệt độ khuôn đồng đều.

2.4 Kết nối hệ thống phụ trợ

- Hệ thống nướcKết nối khuôn với hệ thống làm mát bằng nước để điều chỉnh nhiệt độ.

- Mạch khíKiểm tra chức năng của hệ thống khí nén cho các chức năng kéo lõi hoặc đẩy ra.

3. Cài đặt máy móc

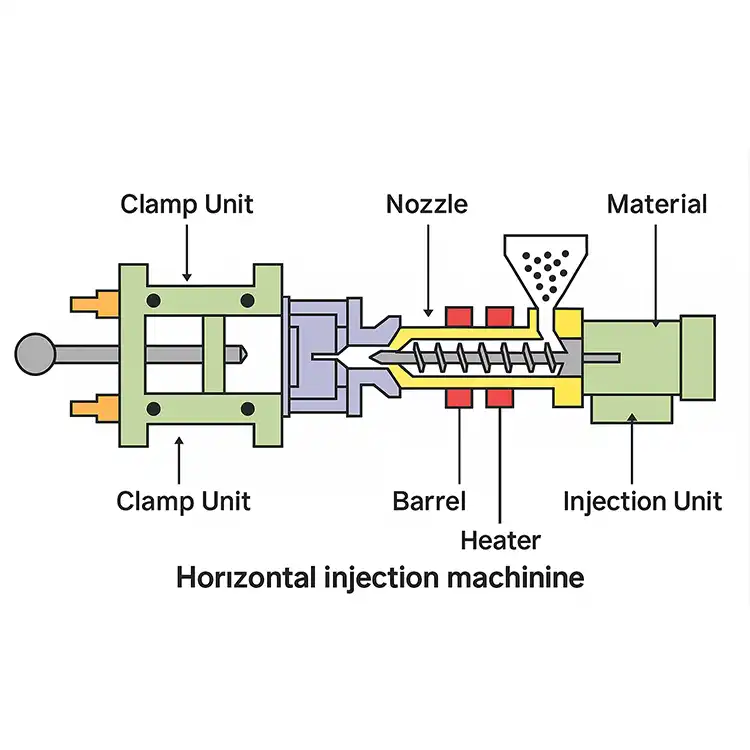

3.1 Thông số kỹ thuật của máy ép phun

- Thể tích tiêmĐiều chỉnh thể tích phun dựa trên hình dạng chi tiết và đặc tính dòng chảy của vật liệu.

- Tốc độ vítĐiều chỉnh tốc độ vít để đảm bảo quá trình nhựa hóa và ép nhựa diễn ra đúng cách.

3.2 Kiểm tra an toàn

- Chức năng dừng khẩn cấpKiểm tra nút dừng khẩn cấp để đảm bảo nó dừng máy ngay lập tức.

- Bảo vệ chống nấm mốcKiểm tra cài đặt bảo vệ khuôn để ngăn ngừa hư hỏng trong quá trình vận hành.

II. Quy trình ép phun lõi

4. Giai đoạn nóng chảy của nhựa

4.1 Quá trình nhựa hóa ốc vít

- Khu vực cung cấp thức ănĐảm bảo việc cấp liệu đều đặn các hạt nhựa vào thùng.

- Khu vực nén: Duy trì áp suất đủ để làm tan chảy nhựa một cách đều đặn.

- Khu vực đo lườngĐạt được hỗn hợp đồng nhất để đảm bảo quá trình phun nhựa đều đặn.

4.2 Giám sát chất lượng vật liệu nóng chảy

- Kiểm tra độ nhớtTheo dõi độ nhớt của vật liệu nóng chảy để đảm bảo dòng chảy và quá trình đổ đầy diễn ra đúng cách.

- Phòng ngừa sự suy thoáiThực hiện các biện pháp để ngăn chặn sự phân hủy nhiệt của vật liệu.

5. Giai đoạn tiêm và đổ đầy

5.1 Điều khiển phun đa giai đoạn

- Đổ đầy tốc độ caoĐặt tốc độ phun ban đầu để nhanh chóng lấp đầy khoang khuôn.

- Điểm chuyển tiếpXác định điểm chuyển đổi từ điều khiển tốc độ sang điều khiển áp suất.

- Đóng gói tốc độ thấpÁp dụng phương pháp phun áp suất thấp để nén khuôn và bù đắp cho sự co ngót.

5.2 Phân tích mặt sóng

- Kiểm soát đường hànĐiều chỉnh vị trí các cửa hàn để giảm thiểu các đường hàn nhìn thấy được.

- Thông gióThiết kế các lỗ thông hơi để cho phép không khí bị kẹt thoát ra, ngăn ngừa các khuyết tật.

6. Giai đoạn giữ và làm mát

6.1 Tối ưu hóa áp suất giữ

- Hồ sơ áp suấtÁp dụng hồ sơ áp suất giữ đa giai đoạn để đảm bảo quá trình nạp đầy hoàn toàn.

- Cài đặt thời gianĐiều chỉnh thời gian giữ để cho phép vật liệu được nén và làm mát.

6.2 Bù trừ co ngót

- Cảm biến áp suất trong khuônSử dụng cảm biến để theo dõi và điều chỉnh sự biến đổi áp suất trong khuôn.

- Dữ liệu co ngótSử dụng dữ liệu co ngót cụ thể của vật liệu để bù đắp chính xác.

III. Làm mát và Tống khí

7. Làm mát và đông đặc

- Kích hoạt hệ thống làm mátBật hệ thống làm mát để làm cứng chi tiết đúc.

- Thông số làm mátĐiều chỉnh nhiệt độ khuôn và thời gian làm mát dựa trên loại vật liệu và độ dày của chi tiết.

- Bố trí mạch nướcĐảm bảo dòng chảy nước hiệu quả qua khuôn để làm mát đều.

- Điều khiển nhiệt độ động

- Giám sát khu vực: Lắp đặt cảm biến nhiệt độ để theo dõi các vùng khác nhau của khuôn.

- Tính toán thời gian làm mátTính toán thời gian làm mát tối ưu để cân bằng giữa thời gian chu kỳ và chất lượng sản phẩm.

- Sự bất thường trong quá trình làm mát

- Biến động nhiệt độGiải quyết sự chênh lệch nhiệt độ đáng kể giữa các phần của khuôn.

- Vấn đề ngưng tụThực hiện các biện pháp để ngăn ngừa hiện tượng ngưng tụ bên trong khuôn.

8. Hệ thống phóng

- Quy trình mở khuôn

- Mở ba giai đoạnThực hiện quy trình mở khuôn ba giai đoạn để ngăn ngừa hư hỏng chi tiết.

- Cài đặt thông sốĐiều chỉnh tốc độ và khoảng cách mở khuôn dựa trên hình dạng của chi tiết.

- Cơ chế đẩy ra

- Lựa chọn kimChọn các chốt đẩy phù hợp để giảm thiểu biến dạng của chi tiết.

- Thông số tống xuấtĐiều chỉnh tốc độ và lực đẩy để đảm bảo việc tháo rời diễn ra trơn tru. Chất lượng tháo khuôn

- Dấu vết bắn raĐảm bảo các vết trượt của bộ phận đẩy nằm trong giới hạn cho phép.

- Vấn đề thường gặpChẩn đoán và khắc phục các vấn đề như bộ phận bị kẹt hoặc không được đẩy ra hoàn toàn.

IV. Giai đoạn hậu kỳ

9. Kiểm tra chất lượng

- Kiểm tra bằng mắt thường

- Xác định lỗiKiểm tra các khuyết tật bề mặt như vết lõm hoặc vết nhô.

- Bề mặt hoàn thiệnĐánh giá bề mặt hoàn thiện về độ đồng đều và chất lượng.

- Kiểm tra kích thước

- Công cụ đo lườngSử dụng thước kẹp, thước đo micromet hoặc máy đo tọa độ (CMM) để đo các kích thước quan trọng.

- Tuân thủ về sự khoan dungĐảm bảo các bộ phận đáp ứng các giới hạn dung sai quy định.

- Kiểm thử chức năng

- Lắp ráp vừa vặnKiểm tra các bộ phận để đảm bảo chúng vừa vặn và hoạt động đúng cách trong các cụm lắp ráp.

- Kiểm thử hiệu năngThực hiện các thử nghiệm để xác minh các tính chất cơ học và hiệu suất.

10. Xử lý thứ cấp (Tùy chọn)

- Xử lý bề mặt

- Vẽ tranh: Sử dụng sơn cho mục đích thẩm mỹ hoặc bảo vệ.

- Mạ: Mạ điện các bộ phận để tăng độ bền hoặc cải thiện vẻ ngoài.

- Các phương pháp điều trị khácÁp dụng các phương pháp xử lý khác như khắc laser hoặc phủ lớp bảo vệ khi cần thiết.

- Xử lý cơ khí

- Loại bỏ ba viaLoại bỏ các cạnh sắc nhọn hoặc vết gờ trên các bộ phận.

- Khoan/CắtThực hiện các thao tác gia công bổ sung theo yêu cầu.

- Quy trình lắp ráp

- HànSử dụng kỹ thuật hàn để ghép các bộ phận.

- Kết dính bằng keo: Sử dụng keo dán để đảm bảo kết dính chắc chắn.

- Kết nối cơ khíSử dụng ốc vít, kẹp hoặc các loại bulong khác để lắp ráp.

11. Đóng gói và bảo quản

- Yêu cầu về bao bì

- Bảo vệSử dụng bao bì bảo vệ để ngăn ngừa hư hỏng trong quá trình vận chuyển.

- Dán nhãnĐảm bảo dán nhãn đúng cách để nhận dạng và xử lý.

- Quản lý lưu trữ

- Hướng dẫn xếp chồngTuân thủ các quy trình xếp chồng được khuyến nghị để tránh biến dạng.

- Kiểm soát môi trường: Duy trì nhiệt độ và độ ẩm phù hợp trong khu vực lưu trữ.

V. Bảo trì máy móc

12. Bảo trì hàng ngày

- Chăm sóc nấm mốcThường xuyên vệ sinh khuôn để loại bỏ cặn bẩn và ngăn ngừa gỉ sét. Bôi trơn các bộ phận chuyển động bằng chất bôi trơn phù hợp để giảm thiểu mài mòn.

- Bộ phận tiêmKiểm tra trục vít và thùng chứa của hệ thống phun để phát hiện sự mài mòn. Đảm bảo hoạt động bình thường của vòi phun và kiểm tra xem có tắc nghẽn nào không.

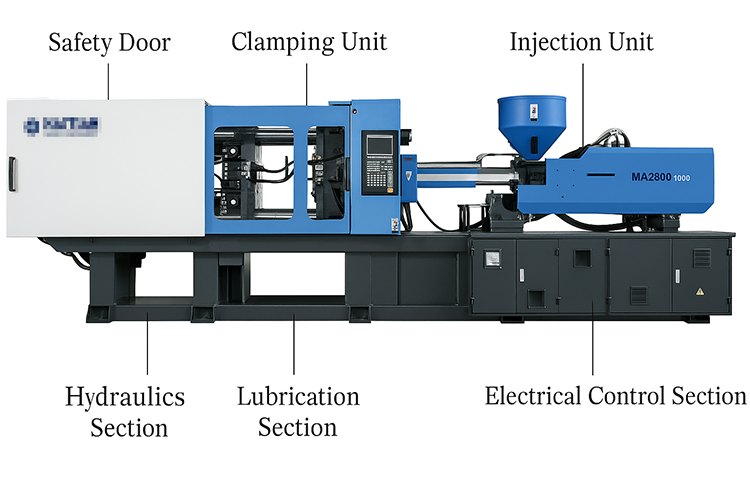

- Hệ thống thủy lực: Theo dõi mức dầu và kiểm tra rò rỉ. Đảm bảo dầu thủy lực sạch và nằm trong phạm vi nhiệt độ khuyến nghị.

- Hệ thống điệnKiểm tra dây điện và các đầu nối để phát hiện dấu hiệu hư hỏng hoặc mòn. Đảm bảo rằng tất cả các cơ chế an toàn và chức năng dừng khẩn cấp đều hoạt động bình thường.

- Hệ thống làm mátKiểm tra lưu lượng và nhiệt độ nước. Kiểm tra ống dẫn và các mối nối xem có rò rỉ hoặc tắc nghẽn không.

- Bôi trơnĐảm bảo rằng tất cả các bộ phận chuyển động được bôi trơn đầy đủ để ngăn ngừa mài mòn quá mức.

13. Bảo trì định kỳ

- Thay dầu thủy lựcThay dầu thủy lực và bộ lọc theo hướng dẫn của nhà sản xuất, thường là sau mỗi 3.000 đến 4.000 giờ hoạt động.

- Kiểm tra niêm phongKiểm tra và thay thế các phớt và vòng O để ngăn chặn rò rỉ và duy trì áp suất hệ thống.

- Các linh kiện điệnKiểm tra và hiệu chuẩn các cảm biến, cặp nhiệt điện và các linh kiện điện tử khác để đảm bảo độ chính xác của các giá trị đo và hoạt động đúng cách.

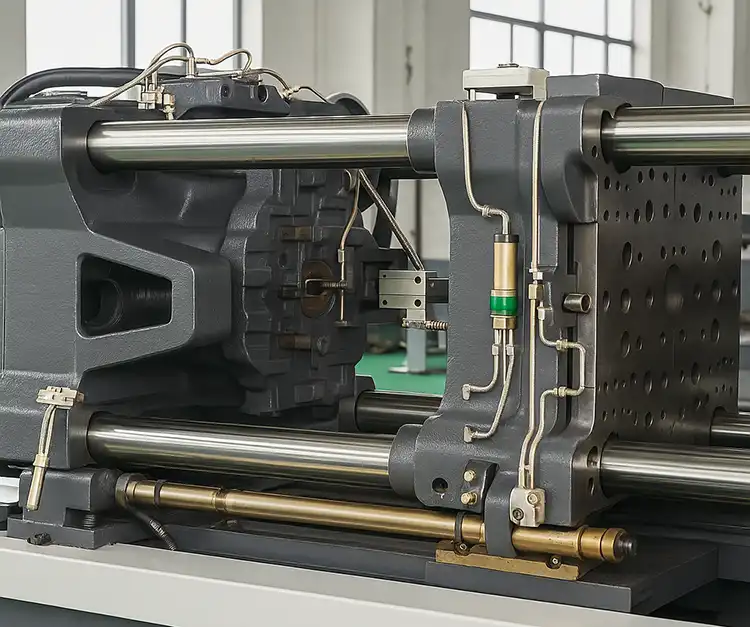

- Kiểm tra cơ khíKiểm tra các thanh nối, sự căn chỉnh của bàn ép và các đơn vị kẹp để phát hiện dấu hiệu mòn hoặc lệch.

- Bảo dưỡng hệ thống làm mátVệ sinh và xả sạch các kênh làm mát để loại bỏ bất kỳ cặn bẩn hoặc mảnh vụn nào có thể cản trở quá trình truyền nhiệt.

14. Bảo trì an toàn

- Chức năng dừng khẩn cấpThường xuyên kiểm tra hệ thống dừng khẩn cấp để đảm bảo nó ngừng tất cả các hoạt động của máy móc một cách nhanh chóng.

- Các thiết bị an toànKiểm tra xem tất cả các cửa an toàn và thiết bị bảo vệ có hoạt động đúng cách hay không và rằng các cơ chế khóa liên động ngăn chặn hoạt động khi cửa mở.

- Đào tạo nhân viên vận hànhĐảm bảo rằng tất cả các nhân viên vận hành đều được đào tạo về các quy trình an toàn máy móc và các thủ tục khẩn cấp.

- An toàn lao độngGiữ gìn môi trường làm việc sạch sẽ và gọn gàng để giảm thiểu nguy cơ tai nạn.

VI. Khắc phục sự cố và tối ưu hóa

15. Các vấn đề thường gặp và giải pháp

- Các đoạn ngắnTăng áp suất phun hoặc điều chỉnh tốc độ vít để đảm bảo khuôn được đổ đầy hoàn toàn.

- ChớpGiảm áp suất phun hoặc lực kẹp để ngăn vật liệu thừa thoát ra khỏi khoang khuôn.

- Vết lõmTăng áp suất đóng gói hoặc điều chỉnh thời gian làm mát để đảm bảo quá trình đông đặc diễn ra đúng cách.

- Sự biến dạngĐiều chỉnh nhiệt độ khuôn hoặc tốc độ làm mát để đảm bảo co ngót đồng đều.

16. Tối ưu hóa quy trình

- Giảm thời gian chu kỳPhân tích và tối ưu hóa từng giai đoạn của chu trình ép phun để giảm thời gian chu trình tổng thể mà không ảnh hưởng đến chất lượng sản phẩm.

- Hiệu quả năng lượngThực hiện các biện pháp tiết kiệm năng lượng, chẳng hạn như sử dụng biến tần và tối ưu hóa hệ thống sưởi ấm và làm mát.

- Sử dụng vật liệuGiảm thiểu lãng phí bằng cách tối ưu hóa dòng chảy vật liệu và giảm thiểu hệ thống ống dẫn và ống phân phối.

- Tự động hóa: Tích hợp hệ thống robot cho việc tháo rời linh kiện và các công đoạn gia công thứ cấp để nâng cao hiệu quả và độ nhất quán.

VII. Kết luận

Quy trình ép phun là một quy trình phức tạp và đòi hỏi độ chính xác cao, yêu cầu sự chú ý cẩn thận đến từng chi tiết ở mọi giai đoạn. Bằng cách tuân thủ các quy trình và quy định bảo trì đã được đề ra, các nhà sản xuất có thể đảm bảo chất lượng sản phẩm ổn định, giảm thiểu thời gian ngừng hoạt động và kéo dài tuổi thọ của thiết bị. Đào tạo liên tục và tuân thủ các tiêu chuẩn an toàn là yếu tố quan trọng hàng đầu để đạt được kết quả tối ưu trong các hoạt động ép phun.

Sẵn sàng đưa dự án của bạn lên một tầm cao mới với các giải pháp cao su đúc được thiết kế chính xác? Liên hệ KINSOE Hôm nay để nhận được sự hướng dẫn chuyên nghiệp, thiết kế theo yêu cầu, và sản phẩm chất lượng cao Được thiết kế riêng theo nhu cầu cụ thể của bạn. Hãy bắt đầu tạo ra giải pháp hoàn hảo cho ngành của bạn!

Tham khảo: