1. Giới thiệu

Silicone là một vật liệu vô cùng đa năng, nổi tiếng với khả năng chịu được điều kiện khắc nghiệt và phạm vi ứng dụng rộng rãi. Từ thiết bị y tế đến linh kiện ô tô, quá trình sản xuất các bộ phận silicone bao gồm nhiều công đoạn, mỗi công đoạn được thiết kế để tạo ra các bộ phận có đặc tính cụ thể. Nhưng quy trình sản xuất chính cho các bộ phận silicone là gì?

Mở rộng: Silicone Rubber là gì? Tính chất, Ứng dụng và Lợi ích được giải thích

Câu trả lời cho điều này nằm ở việc hiểu rõ hai dạng chính của silicone: Silicone rắn (HTV) và Silicone lỏng (LSR), Mỗi loại yêu cầu các kỹ thuật sản xuất khác nhau. Quy trình được lựa chọn ảnh hưởng trực tiếp đến đặc tính của vật liệu và tính phù hợp cho các ứng dụng khác nhau. Ví dụ, các bộ phận được thiết kế để chịu nhiệt độ cao—như các phớt cho động cơ ô tô—sẽ yêu cầu silicone rắn, trong khi các thiết bị y tế như ống thông Yêu cầu độ chính xác và độ tinh khiết mà silicone lỏng cung cấp.

Quy trình sản xuất đóng vai trò quan trọng trong việc quyết định hiệu suất và độ bền của sản phẩm cuối cùng. Trong bài viết này, chúng ta sẽ tìm hiểu chi tiết về các quy trình này, so sánh các phương pháp được sử dụng cho silicone rắn và lỏng, cũng như các kỹ thuật chuyên biệt, đồng thời cung cấp các ví dụ thực tế để minh họa tác động của các lựa chọn này đối với hiệu suất sản phẩm.

![]()

Câu hỏi 1: Tại sao sản xuất các bộ phận silicone lại được chia thành hai loại: dạng rắn và dạng lỏng?

Các bộ phận silicone được sản xuất bằng hai loại cao su silicone khác nhau: Silicone rắn (HTV) và Silicone lỏng (LSR). Phân loại thành hai loại rắn và lỏng dựa trên cả hai yếu tố. trạng thái vật lý của silicone và của Cơ chế lưu hóa tham gia vào quá trình sản xuất.

1. Phân loại dựa trên hình thức vật lý:

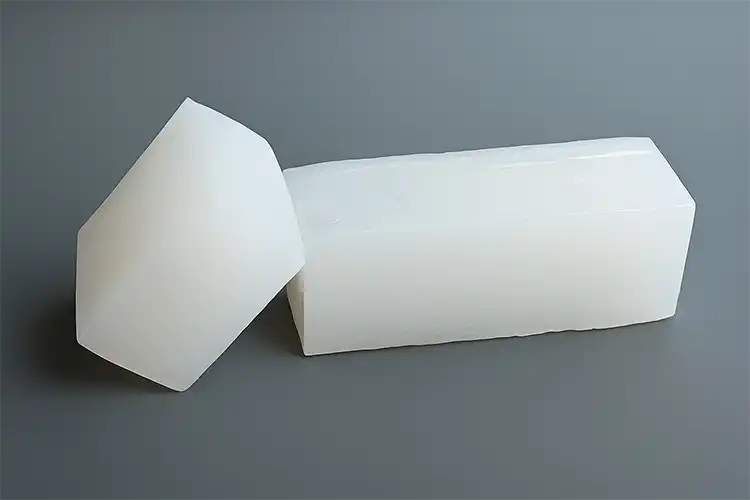

- Silicone rắn (HTV) là một loại cao su thường được cung cấp dưới dạng khối đã được trộn sẵn, sau đó được đúc thành hình trong quá trình sản xuất. Nó có độ lỏng thấp hơn và độ cứng cao hơn về mặt cấu trúc.

- Silicone lỏng (LSR), Mặt khác, đây là một hệ thống hai thành phần duy trì trạng thái lỏng cho đến khi được trộn và đông cứng. Tính chất lỏng này cho phép thực hiện các quy trình đúc chính xác và phức tạp hơn.

2. Cơ chế lưu hóa:

- Silicone rắn trải qua Quá trình đóng rắn bằng peroxide, một quá trình lưu hóa nhiệt độ cao sử dụng nhiệt và peroxide để tạo ra các liên kết chéo giữa các phân tử silicone. Quá trình này thường được thực hiện ở nhiệt độ từ 150-200°C.

- Silicone lỏng sử dụng Quá trình đóng rắn bằng phản ứng cộng xúc tác bằng bạch kim, xảy ra ở nhiệt độ thấp hơn (khoảng 170°C), cho phép quá trình đông cứng nhanh hơn và tạo ra các khuôn phức tạp hơn, lý tưởng cho các bộ phận chính xác như ống thông y tế.

Sự khác biệt về hình dạng vật lý và cơ chế lưu hóa dẫn đến sự biến đổi về độ cứng, độ đàn hồi và tính phù hợp của sản phẩm cuối cùng cho các ứng dụng cụ thể. Ví dụ, HTV silicone thường có độ bền cao hơn và phù hợp cho các ứng dụng chịu tải cao, như các loại phớt và gioăng, trong khi Silicone LSR Phù hợp hơn cho các ứng dụng yêu cầu độ chính xác và độ sạch cao, như các bộ phận y tế hoặc thực phẩm.

Dưới đây là so sánh giữa hai loại silicone:

| Đặc điểm | Silicone rắn (HTV) | Silicone lỏng (LSR) |

|---|---|---|

| Trạng thái nguyên liệu thô | Chất rắn, đã được trộn sẵn | Hệ thống hai thành phần dạng lỏng |

| Độ cứng điển hình | Bờ A 30-70 | Bờ A 10-40 |

| Ứng dụng chính | Con dấu, nút bấm | Đầu ti cho trẻ sơ sinh, ống dẫn y tế |

Sự lựa chọn giữa HTV và LSR phụ thuộc chủ yếu vào mục đích sử dụng của sản phẩm, cũng như tốc độ sản xuất, độ chính xác và tính chất vật liệu yêu cầu.

Câu 2: Các quy trình sản xuất chính của silicone rắn (HTV) là gì?

Cao su silicone rắn (HTV) được sử dụng rộng rãi trong các ứng dụng yêu cầu độ bền cao và khả năng chịu nhiệt độ cao, chẳng hạn như trong các phớt và gioăng. Có một số quy trình sản xuất chính được sử dụng để sản xuất các thành phần silicone rắn, bao gồm: Đúc ép, Đúc ép, quá trình cán, và Đúc chuyển.

- Ép đùn:

- Tổng quan về quy trình: Ép đùn là một trong những phương pháp phổ biến nhất để sản xuất các bộ phận silicone rắn. Quy trình bắt đầu bằng việc trộn và định hình trước vật liệu silicone. Vật liệu đã được định hình trước này sau đó được đặt vào khoang khuôn và được gia nhiệt ở nhiệt độ cao (150-200°C) trong 5-10 phút, cho phép silicone đông cứng. Sau khi đông cứng, bộ phận được lấy ra khỏi khuôn.

- Ví dụ: Nút bấm silicone—Sau khi đúc, bất kỳ vật liệu thừa (flash) xung quanh viền nút phải được cắt bỏ để đảm bảo bề mặt mịn màng. Quy trình này là yếu tố quan trọng để đạt được các bộ phận chất lượng cao và đồng nhất.

- Đúc ép:

- Thiết bị chínhPhương pháp này sử dụng máy ép đùn, ép vật liệu silicone qua khuôn để tạo ra các hình dạng liên tục như ống silicone và miếng đệm. Sau khi ép đùn, vật liệu được nung trong lò để hoàn thiện hình dạng và tính chất của nó.

- Đơn đăng ký: Miếng đệm silicone—Quá trình ép đùn cho phép sản xuất các profile tùy chỉnh với kích thước đồng nhất. Thiết kế của khuôn ép đùn có ảnh hưởng trực tiếp đến hình dạng cuối cùng và cấu trúc mặt cắt ngang của miếng đệm.

- Làm mịn:

- Chi tiết quy trìnhTrong quá trình cán, cao su silicone dạng rắn được đưa qua một loạt trục lăn để tạo thành tấm hoặc màng silicone. Các trục lăn được làm nóng đến nhiệt độ cụ thể để đảm bảo vật liệu được phân bố đều và đông cứng. Quy trình này thường được sử dụng cho các ứng dụng silicone công nghiệp, chẳng hạn như tấm silicone dùng cho cách nhiệt.

- Xét về mặt kỹ thuật: Việc kiểm soát nhiệt độ đúng cách của các con lăn là yếu tố quan trọng để đảm bảo độ dày của tấm vật liệu đồng đều và silicone duy trì các tính chất của nó.

- Đúc chuyển:

- Ưu điểm: Quy trình đúc chuyển là phương pháp phù hợp cho các bộ phận yêu cầu chèn kim loại hoặc có các chi tiết phức tạp, như các miếng đệm trong ngành ô tô. Vật liệu silicone được chuyển vào khoang khuôn đã được làm nóng trước, sau đó bộ phận được đông cứng.

- Ví dụ: Phớt ô tô—quy trình này đảm bảo silicone bám dính tốt vào các chi tiết kim loại, tạo ra một lớp seal bền bỉ và hiệu suất cao.

Mỗi quy trình này cho phép các nhà sản xuất điều chỉnh các tính chất của silicone rắn để đáp ứng các yêu cầu thiết kế cụ thể, khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng trong các ngành công nghiệp đòi hỏi độ bền, độ linh hoạt và khả năng chịu được điều kiện khắc nghiệt.

![]()

Câu 3: Các quy trình sản xuất chính của silicone lỏng (LSR) là gì?

Silicone lỏng (LSR) được biết đến với độ chính xác và tính linh hoạt cao, đặc biệt trong các ngành công nghiệp yêu cầu các bộ phận phức tạp và sạch sẽ. Các quy trình sản xuất chính của LSR là: Đúc phun chất lỏng (LIM) và Đúc khuôn.

- Đúc phun chất lỏng (LIM):

- Quy trình hoàn chỉnh: LIM là phương pháp phổ biến nhất được sử dụng để sản xuất các bộ phận silicone lỏng. Hai thành phần LSR (A và B) được trộn chính xác trong hệ thống định lượng, đảm bảo tỷ lệ chính xác. Hỗn hợp sau đó được bơm vào khoang khuôn dưới áp suất (thường là 1-10 MPa). Silicone được đông cứng nhanh chóng ở nhiệt độ khoảng 170°C trong 10-30 giây. Sau khi đông cứng, khuôn mở ra và bộ phận hoàn thiện được lấy ra.

- Thiết bị chínhLIM yêu cầu thiết bị chuyên dụng, bao gồm Bơm định lượng chính xác để trộn, Khuôn đúc dòng lạnh để giảm thiểu lãng phí vật liệu, và Hệ thống tiêm tự động Để duy trì tính nhất quán.

- Ví dụ: Ống thông y tế—Các ống thông đa khoang được sản xuất với độ chính xác cao bằng công nghệ LIM. Quy trình tiêm và đông cứng nhanh chóng đảm bảo các bộ phận đồng nhất, sạch sẽ và không chứa bất kỳ hạt bẩn nào.

- Đúc khuôn:

- Đúc thủ côngTrong sản xuất quy mô nhỏ, LSR có thể được đổ thủ công vào khuôn. Phương pháp này thường được sử dụng cho sản xuất theo đơn đặt hàng hoặc sản xuất theo lô nhỏ. Silicone được đổ vào khuôn đã được xử lý trước bằng chất tách khuôn, và sản phẩm được đông cứng ở nhiệt độ phòng hoặc trong buồng gia nhiệt, tùy thuộc vào yêu cầu.

- Đúc công nghiệpĐối với sản xuất quy mô lớn, đúc công nghiệp sử dụng hệ thống robot để tự động hóa quá trình đổ LSR vào khuôn. Phương pháp này thường được áp dụng cho các sản phẩm như: Miếng đệm silicone lớn, nơi độ dày và tính chất vật liệu phải được duy trì một cách nhất quán.

- Lợi thế của quy trìnhĐúc là một phương pháp rất linh hoạt, cho phép tạo ra các hình dạng phức tạp và khả năng sản xuất nhiều bộ phận cùng lúc, giúp tăng hiệu quả cho việc sản xuất hàng loạt các bộ phận silicone đơn giản.

Lựa chọn giữa LIM và đúc phụ thuộc chủ yếu vào độ phức tạp và quy mô của sản phẩm. LIM là lựa chọn lý tưởng cho các bộ phận có độ chính xác cao và sản xuất hàng loạt, trong khi đúc mang lại sự linh hoạt cho các thiết kế tùy chỉnh hoặc sản xuất với số lượng nhỏ.

Câu 4: Có kỹ thuật sản xuất silicone đặc biệt nào ngoài dạng rắn và lỏng không?

Ngoài các quy trình silicone truyền thống dạng rắn và lỏng, còn có một số các kỹ thuật chuyên môn Các công nghệ này đã xuất hiện để đáp ứng nhu cầu ngày càng tăng của các ngành công nghiệp hiện đại. Những công nghệ này cho phép sản xuất các thành phần silicone độc đáo có tính năng tiên tiến hoặc được sản xuất theo cách mà các phương pháp truyền thống không thể đạt được.

- In ấn 3D bằng silicone:

- Các loại công nghệCó hai phương pháp chính được sử dụng trong in 3D các bộ phận bằng silicone: Quang trùng hợp (ví dụ: công nghệ in 3D bằng vật liệu đàn hồi của Carbon) và dựa trên quá trình ép đùn In ấn. Photopolymerization sử dụng ánh sáng để làm cứng silicone theo quy trình từng lớp, trong khi in ấn dựa trên ép đùn đẩy vật liệu silicone qua một vòi phun.

- Hạn chếMặc dù có tính sáng tạo, các bộ phận silicone in 3D thường có độ bền thấp hơn so với silicone được đúc truyền thống. Ngoài ra, quá trình xử lý sau in có thể phức tạp và tốn thời gian, đòi hỏi các bước như làm cứng và hoàn thiện để đạt được các tính chất vật liệu mong muốn.

- Silicone đông cứng ở nhiệt độ phòng (RTV):

- RTV-1 (Một thành phần)RTV-1 đông cứng khi tiếp xúc với độ ẩm trong không khí, khiến nó trở nên lý tưởng cho các ứng dụng như chất bịt kín và chất kết dính. Loại silicone này thường được sử dụng trong ngành xây dựng và ô tô.

- RTV-2 (Hai thành phần)RTV-2 là hệ thống hai thành phần, đông cứng khi trộn. Nó được sử dụng rộng rãi để sản xuất khuôn và các bộ phận tùy chỉnh khác yêu cầu thời gian đông cứng nhanh và hình dạng chính xác.

- Silicone xốp:

- Quy trìnhSilicone xốp được sản xuất bằng cách thêm các chất tạo bọt hóa học (như azodicarbonamide) vào hợp chất silicone. Khi được gia nhiệt, các chất tạo bọt này giải phóng khí, tạo ra cấu trúc xốp bên trong silicone.

- Ứng dụng: Silicone xốp nhẹ và có thể nén, làm cho nó trở nên lý tưởng cho các ứng dụng yêu cầu lớp đệm hoặc Cách nhiệt, chẳng hạn như trong phớt hoặc Phớt đệm.

Các kỹ thuật chuyên biệt này mở rộng khả năng sản xuất silicone, cho phép các công ty sản xuất các bộ phận có đặc tính độc đáo như: độ dày thấp, độ đàn hồi cao, hoặc các hình học phức tạp.

Câu hỏi 5: Làm thế nào để chọn quy trình sản xuất tốt nhất cho sản phẩm của tôi?

Lựa chọn quy trình sản xuất tốt nhất cho các bộ phận silicone của bạn là điều cần thiết để đảm bảo rằng sản phẩm cuối cùng đáp ứng cả Yêu cầu về hiệu suất và Mục tiêu chi phí. Dưới đây là khung quyết định để hướng dẫn bạn trong việc lựa chọn quy trình phù hợp cho ứng dụng của mình.

- Kích thước lô:

- Cho Sản xuất theo lô nhỏ, các quy trình như Đúc ép và Đúc RTV thường phù hợp hơn do chi phí thiết lập thấp hơn và tính linh hoạt cao.

- Cho Sản xuất hàng loạt quy mô lớn, các phương pháp như LIM và Đúc ép trở nên hiệu quả về chi phí hơn, vì chúng cung cấp sản xuất tốc độ cao với chất lượng ổn định.

- Độ chính xác:

- LIM là lựa chọn tốt nhất cho các bộ phận yêu cầu độ chính xác cao với độ chính xác cao, như trong các thiết bị y tế hoặc điện tử tiêu dùng, nơi độ chính xác là yếu tố quan trọng hàng đầu.

- Đối với các bộ phận không yêu cầu độ chính xác cao (ví dụ: phớt hoặc gioăng ô tô), Đúc ép Có thể đủ, vì nó cung cấp một giải pháp tiết kiệm chi phí hơn.

- Các yếu tố liên quan đến chi phí:

- Khuôn LIM thường có chi phí ban đầu cao hơn, nhưng chúng cung cấp một Mức độ chính xác cao và rất phù hợp cho sản xuất hàng loạt. Phương pháp này là lựa chọn lý tưởng khi sản xuất số lượng lớn. các bộ phận phức tạp như thiết bị y tế hoặc thiết bị điện tử tiêu dùng.

- Ép đùn có Giảm chi phí khuôn mẫu, khiến nó trở thành một lựa chọn tốt hơn cho Các đợt sản xuất có khối lượng trung bình hoặc các bộ phận là ít phức tạp hơn.

- So sánh tiêu chuẩn ngành:

- Đối với các ngành công nghiệp như thiết bị điện tử tiêu dùng, LIM thường là phương pháp được ưa chuộng nhất do khả năng đáp ứng các yêu cầu cao. độ chính xác và sự sạch sẽ Cần thiết cho các bộ phận như nút bấm, gioăng và các thành phần của thiết bị đeo.

- Trong ngành công nghiệp ô tô, các quy trình như Đúc ép và Đúc chuyển thường được sử dụng do Khả năng chịu nhiệt độ cao Cần thiết cho các phớt và gioăng trong ngành ô tô.

Bằng cách xem xét kích thước lô, độ chính xác và chi phí, bạn có thể lựa chọn phương pháp sản xuất tối ưu cho các bộ phận silicone của mình.

![]()

3. Kết luận

Sự đa dạng của các quy trình sản xuất silicone hiện nay cho phép các nhà sản xuất tạo ra các bộ phận được thiết kế riêng biệt để đáp ứng các nhu cầu cụ thể trong nhiều ngành công nghiệp khác nhau. Từ các bộ phận silicone rắn (HTV) được sử dụng trong môi trường nhiệt độ cao, như các miếng đệm ô tô, đến các thành phần silicone lỏng (LSR) quan trọng trong các ứng dụng y tế., Các quy trình này cho phép đạt được độ chính xác, độ bền và tính linh hoạt.

Việc áp dụng các kỹ thuật chuyên môn, chẳng hạn như In ấn 3D bằng silicone và Silicone xốp, đã tiếp tục mở rộng giới hạn của những gì có thể đạt được trong ngành sản xuất silicone, cung cấp các giải pháp sáng tạo cho các bộ phận tùy chỉnh yêu cầu các đặc tính vật liệu độc đáo. Dù bạn cần Các thành phần y tế chính xác hoặc Phớt công nghiệp hiệu suất cao, Hiểu rõ sự khác biệt giữa các phương pháp này giúp bạn có thể lựa chọn quy trình sản xuất phù hợp nhất cho sản phẩm của mình.

Khi các ngành công nghiệp phát triển và nhu cầu về các bộ phận silicone tiên tiến ngày càng tăng, khả năng lựa chọn phương pháp sản xuất phù hợp trở nên quan trọng hơn bao giờ hết.. Khi đưa ra quyết định, hãy xem xét ứng dụng của bộ phận, khối lượng sản xuất, độ chính xác yêu cầu và ngân sách của bạn. Và nếu bạn không chắc chắn về quy trình nào phù hợp nhất với dự án của mình, đừng ngần ngại liên hệ với nhà sản xuất silicone chuyên nghiệp để được tư vấn.

Bạn đã sẵn sàng để lựa chọn quy trình sản xuất tốt nhất cho dự án silicone tiếp theo của mình chưa? Liên hệ Hôm nay, chúng tôi sẽ thảo luận về nhu cầu của bạn và tìm ra giải pháp hoàn hảo để biến thiết kế của bạn thành hiện thực.

Tham khảo: