Giới thiệu

Đảm bảo chất lượng của Sản phẩm đúc ép cao su là yếu tố quan trọng đối với hiệu suất và độ bền của chúng trong các ứng dụng đòi hỏi khắt khe. Từ kích thước chính xác đến các tính chất vật lý và hóa học xuất sắc, mọi khía cạnh đều phải đáp ứng các tiêu chuẩn nghiêm ngặt. Trong bài viết này, Chúng tôi sẽ Hướng dẫn bạn qua các phương pháp kiểm tra cơ bản được sử dụng để đảm bảo độ tin cậy và tính nhất quán của sản phẩm, giúp bạn ngăn ngừa lỗi và đạt được kết quả hàng đầu mỗi lần.

1. Kiểm tra trực quan và kiểm tra sơ bộ

1.1 Kiểm tra bằng mắt và bằng tay

- Kiểm tra bằng mắt thườngMột trong những bước đầu tiên trong kiểm soát chất lượng đối với sản phẩm đúc ép cao su là kiểm tra bằng mắt thường. Bề mặt của sản phẩm đúc ép được kiểm tra kỹ lưỡng để đảm bảo tuân thủ các tiêu chuẩn thiết kế. Các yếu tố quan trọng cần kiểm tra bao gồm độ mịn, sự hiện diện của các khuyết tật như thiếu vật liệu, vết thừa, bọt khí, vết nứt, tạp chất và sự chênh lệch màu sắc. Bất kỳ khuyết tật nào trong số này cũng có thể ảnh hưởng đến hiệu suất hoặc ngoại hình của sản phẩm và cần được xử lý ngay lập tức.

- Kiểm tra bằng xúc giácNgoài việc kiểm tra bằng mắt thường, còn thực hiện kiểm tra bằng xúc giác. Quy trình này bao gồm việc sờ vào bề mặt của chi tiết đúc để xác định xem bề mặt có phẳng và đồng đều hay không. Bất kỳ sự không đồng đều hoặc bất thường nào, như các vết lồi hoặc vết dấu khuôn, có thể là dấu hiệu của vấn đề trong quá trình đúc hoặc dòng chảy vật liệu. Kiểm tra bằng xúc giác là cần thiết để phát hiện các khuyết tật không thể nhìn thấy bằng mắt thường nhưng có thể ảnh hưởng đến khả năng lắp ráp, tính kín khít hoặc hiệu suất tổng thể của sản phẩm.

- Độ phóng đại (Kính hiển vi hoặc Kính lúp)Để kiểm tra các chi tiết rất nhỏ mà các phương pháp quan sát bằng mắt thường hoặc cảm giác bằng tay không thể phát hiện, người ta sử dụng các công cụ phóng đại như kính hiển vi hoặc kính lúp. Các công cụ này giúp phát hiện các khuyết tật vi mô như vết nứt nhỏ, vết gờ hoặc các bất thường trên bề mặt có thể ảnh hưởng đến chức năng của bộ phận cao su, đặc biệt trong các ứng dụng đòi hỏi hiệu suất cao như ô tô hoặc thiết bị y tế.

1.2 Kiểm tra sản phẩm đầu tiên (FAI)

Trước khi bắt đầu sản xuất hàng loạt, một cuộc kiểm tra mẫu đầu tiên (FAI) được thực hiện trên mẫu sản phẩm đầu tiên được sản xuất. Bước này đảm bảo rằng các yêu cầu thiết kế, quy trình sản xuất và tiêu chuẩn chất lượng được tuân thủ một cách nhất quán.

- Kiểm tra toàn diện: Quy trình FAI bao gồm việc kiểm tra kỹ lưỡng lô sản phẩm đầu tiên, bao gồm các thông số như kích thước, độ cứng, màu sắc, dấu hiệu nhận diện và các đặc tính quan trọng khác. Kiểm tra này nhằm xác nhận rằng các sản phẩm tuân thủ các tiêu chuẩn yêu cầu và xác nhận rằng không cần điều chỉnh quy trình trước khi bắt đầu sản xuất hàng loạt. Nếu sản phẩm mẫu đầu tiên đáp ứng tất cả các yêu cầu, nó sẽ được sử dụng làm tiêu chuẩn tham chiếu cho toàn bộ quá trình sản xuất tiếp theo.

- Đảm bảo tính nhất quán: FAI đảm bảo rằng cả quá trình thiết kế và quá trình đúc đều tuân thủ theo kỳ vọng của khách hàng. Bằng cách kiểm tra kỹ lưỡng sản phẩm ban đầu, các nhà sản xuất có thể ngăn chặn các lỗi tốn kém, việc làm lại hoặc chậm trễ trong các giai đoạn sau của quá trình sản xuất. Biện pháp chủ động này là một thành phần quan trọng trong việc duy trì tiêu chuẩn chất lượng cao suốt chu kỳ sản xuất.

2. Kiểm tra kích thước và dung sai hình học

2.1 Công cụ đo lường thủ công

- Thước kẹp Vernier/Thước đo micrometĐể đảm bảo các sản phẩm đúc ép cao su đáp ứng các kích thước yêu cầu, các công cụ đo lường thủ công như thước kẹp Vernier và thước đo micromet được sử dụng. Những công cụ này là thiết yếu để đo các kích thước quan trọng như đường kính trong, đường kính ngoài, độ dày và các phép đo quan trọng khác. Độ chính xác là yếu tố then chốt trong các phép đo này, vì ngay cả những sai lệch nhỏ cũng có thể dẫn đến vấn đề trong quá trình lắp ráp hoặc chức năng của sản phẩm cuối cùng.

- Thiết bị đo Go/No-GoĐể kiểm tra nhanh chóng và hiệu quả các đặc điểm cụ thể như kích thước lỗ, kích thước khe hoặc độ rộng rãnh, người ta sử dụng các dụng cụ đo Go/No-Go. Các công cụ chuyên dụng này đảm bảo sản phẩm tuân thủ các dung sai quy định và giúp nhanh chóng xác định liệu một chi tiết có đạt yêu cầu hay cần điều chỉnh. Chúng đặc biệt hữu ích trong sản xuất quy mô lớn, nơi cần thực hiện kiểm tra nhanh chóng mà không làm ảnh hưởng đến độ chính xác.

2.2 Thiết bị đo lường chính xác

- Máy chiếu và Máy đo tọa độ (CMM)Đối với các hình dạng phức tạp và yêu cầu độ chính xác cao, các thiết bị đo lường tiên tiến hơn như máy chiếu và máy đo tọa độ (CMM) được sử dụng. Các công cụ này cung cấp độ chính xác cao hơn và có khả năng đo các chi tiết trên các bộ phận phức tạp và tinh vi, mà có thể không dễ dàng đánh giá bằng các công cụ thủ công.

- Máy chiếuMáy chiếu sử dụng ánh sáng để chiếu hình ảnh của chi tiết lên màn hình, cho phép đo đạc chính xác các đường viền và đặc điểm của chi tiết. Phương pháp này đặc biệt hiệu quả trong việc đảm bảo rằng các chi tiết có hình dạng không đều đáp ứng các tiêu chuẩn thiết kế.

- Hệ thống đo lường tọa độ (CMM)Máy đo tọa độ (CMM) là một công cụ tiên tiến dùng để đo các đặc tính hình học vật lý của một vật thể. Bằng cách sử dụng một đầu dò tiếp xúc với bề mặt của chi tiết, nó thu thập dữ liệu về kích thước của chi tiết và so sánh với các thông số thiết kế. CMM có độ chính xác cao và là lựa chọn lý tưởng cho các sản phẩm yêu cầu độ chính xác cao hoặc có hình dạng phức tạp.

3. Kiểm tra hiệu suất thể chất

3.1 Các tính chất vật lý cơ bản

- Thử nghiệm độ cứngMột trong những bài kiểm tra quan trọng nhất đối với các sản phẩm đúc ép cao su là kiểm tra độ cứng. Độ cứng là một đặc tính quan trọng, vì nó ảnh hưởng đến độ linh hoạt, độ bền và cảm giác của sản phẩm. Thang độ cứng bờ thường được sử dụng cho mục đích này, với các loại durometer khác nhau (ví dụ:, Bờ A cho các vật liệu mềm hơn và Bờ D (đối với vật liệu cứng hơn) đo độ cứng của vật liệu bằng cách đo khả năng chống lại sự lún. Giá trị độ cứng phải phù hợp với thông số kỹ thuật của sản phẩm để đảm bảo chức năng và hiệu suất hoạt động đúng cách.

- Độ bền kéo và Độ giãn dàiĐể đánh giá khả năng chịu lực của cao su mà không bị gãy, độ bền kéo và Độ giãn dài khi đứt được kiểm tra bằng cách sử dụng một Máy thử nghiệm đa năng (UTM). Các bài kiểm tra này đo lường khả năng chống kéo dãn của vật liệu và khả năng trở lại hình dạng ban đầu sau khi bị kéo dãn. Các bài kiểm tra được thực hiện theo các tiêu chuẩn như: Tiêu chuẩn ASTM D412, Và kết quả này đặc biệt quan trọng đối với các sản phẩm chịu tác động của lực cơ học, chẳng hạn như các loại phớt, gioăng hoặc ống dẫn.

- Độ biến dạng nén: The Thử nghiệm độ biến dạng do nén (ASTM D395) đo lường khả năng phục hồi của cao su sau khi bị nén dưới một tải trọng cụ thể trong một khoảng thời gian dài. Phương pháp này mô phỏng cách vật liệu sẽ phản ứng khi tiếp xúc với áp lực liên tục theo thời gian, điều này đặc biệt quan trọng đối với các sản phẩm như gioăng và phớt, vốn cần duy trì hình dạng và tính năng kín khí sau thời gian sử dụng kéo dài. Giá trị nén set thấp cho thấy khả năng phục hồi tốt hơn và hiệu suất lâu dài.

- Khả năng chống rách: Độ bền kéo là một tính chất quan trọng đối với các sản phẩm cao su, đặc biệt là những sản phẩm sẽ phải chịu tác động của lực cơ học. Tiêu chuẩn ASTM D624 Thử nghiệm đánh giá khả năng chống rách của cao su. Một vật liệu cao su có độ bền rách cao đảm bảo rằng các sản phẩm như gioăng hoặc ống cao su vẫn giữ được nguyên vẹn trong điều kiện khắc nghiệt, ngăn ngừa rò rỉ hoặc hỏng hóc.

- Khả năng chống mài mònĐể đo lường khả năng chống mài mòn của cao su, một Thử nghiệm độ bền mài mòn (chẳng hạn như) Thử nghiệm mài mòn Akron) được thực hiện. Thử nghiệm này bao gồm việc tác động lực ma sát lên bề mặt cao su trong điều kiện kiểm soát, đo lường lượng vật liệu bị mất trong quá trình thử nghiệm. Điều này đặc biệt hữu ích cho các sản phẩm như gioăng ô tô hoặc băng tải, những sản phẩm phải chịu lực ma sát liên tục.

3.2 Tính chất vật lý đặc biệt

- Hệ số ma sátĐối với các ứng dụng yêu cầu bề mặt chống trượt, chẳng hạn như thảm sàn hoặc đế giày, việc kiểm tra hệ số ma sát Điều này là rất quan trọng. Kiểm tra này đo lường mức độ dễ dàng mà một bề mặt trượt trên bề mặt khác và là yếu tố quan trọng để đảm bảo an toàn và chức năng của các sản phẩm được sử dụng trong môi trường có độ ma sát cao.

- Thử nghiệm độ dẫn nhiệtTrong một số ứng dụng, sản phẩm cao su phải đáp ứng các tính chất nhiệt cụ thể, hoặc để cách nhiệt hoặc để tản nhiệt. độ dẫn nhiệt Thử nghiệm này đo lường khả năng dẫn nhiệt hoặc chống nhiệt của vật liệu, điều này rất quan trọng đối với các sản phẩm được sử dụng trong môi trường nhiệt độ cao, chẳng hạn như các bộ phận ô tô hoặc bộ trao đổi nhiệt.

4. Tính chất hóa học và thử nghiệm lão hóa

4.1 Thử nghiệm kháng lực trung bình

- Ngâm trong hóa chấtMột trong những bài kiểm tra quan trọng nhất đối với các sản phẩm cao su sẽ tiếp xúc với các môi trường khác nhau là bài kiểm tra Thử nghiệm kháng lực trung bình. Quy trình này bao gồm việc ngâm các mẫu cao su vào các hóa chất khác nhau như dầu, axit, bazơ và dung môi để đánh giá khả năng chịu đựng của vật liệu khi tiếp xúc với hóa chất. Bằng cách đo lường sự thay đổi về trọng lượng, thể tích hoặc sự suy giảm hiệu suất sau khi ngâm, các nhà sản xuất có thể đánh giá mức độ chống ăn mòn hóa học của cao su và liệu nó có duy trì được tính toàn vẹn theo thời gian trong môi trường hóa chất hay không.

- Sự suy giảm hiệu suất: Sự thay đổi về các tính chất như độ cứng, độ giãn dài hoặc độ bền kéo sau khi tiếp xúc với hóa chất giúp xác định tính phù hợp của cao su cho các ứng dụng cụ thể. Ví dụ, trong ngành ô tô hoặc công nghiệp, nơi các bộ phận thường tiếp xúc với dầu hoặc nhiên liệu, các thành phần cao su phải có khả năng chống lại các môi trường này để đảm bảo tính năng hoạt động lâu dài.

4.2 Thử nghiệm hiệu suất lão hóa

- Thử nghiệm lão hóa không khí nhiệtCác bộ phận bằng cao su có thể phải chịu đựng nhiệt độ cực đoan trong suốt thời gian sử dụng. Thử nghiệm lão hóa không khí nhiệt độ cao Mô phỏng việc tiếp xúc lâu dài với nhiệt độ cao trong môi trường được kiểm soát. Ví dụ, một thử nghiệm lão hóa điển hình có thể bao gồm việc đặt mẫu cao su vào lò nướng ở 70°C trong 72 giờ, sau đó các tính chất của nó (ví dụ: độ cứng, độ bền kéo và độ giãn dài) được đánh giá lại. Thử nghiệm này giúp nhà sản xuất đánh giá khả năng hoạt động của vật liệu khi tiếp xúc với điều kiện nhiệt độ cao, chẳng hạn như trong các phớt động cơ hoặc gioăng.

- Thử nghiệm lão hóa do tia UVCác bộ phận cao su tiếp xúc với ánh nắng mặt trời có thể bị phân hủy do Tia cực tím (UV). . Thử nghiệm lão hóa do tia UV Mô phỏng tác động kéo dài của tia UV, sử dụng một Buồng QUV Để đẩy nhanh quá trình phân hủy. Sau khi tiếp xúc, cao su được kiểm tra về sự thay đổi màu sắc, độ dẻo dai và bề mặt. Các thử nghiệm lão hóa tia UV đặc biệt quan trọng đối với các sản phẩm được sử dụng ngoài trời hoặc trong môi trường có ánh nắng mạnh, như các bộ phận làm kín thời tiết hoặc các thành phần thiết bị ngoài trời.

- Thử nghiệm lão hóa bằng ozone: Tiếp xúc với ozone là một trong những yếu tố môi trường phổ biến nhất có thể làm hỏng cao su, khiến nó nứt nẻ và trở nên giòn. Thử nghiệm lão hóa ozone (ISO 1431) bao gồm việc tiếp xúc các mẫu cao su với môi trường giàu ozone để mô phỏng việc tiếp xúc kéo dài với khí này. Sau khi thử nghiệm, cao su được đánh giá về hiện tượng nứt vỡ và các dấu hiệu hư hỏng khác. Thử nghiệm này rất quan trọng đối với các sản phẩm cao su được sử dụng trong ngành ô tô hoặc các ứng dụng ngoài trời, nơi tiếp xúc với ozone là một vấn đề đáng lo ngại.

4.3 Phân tích thành phần

- Phổ hồng ngoại biến đổi Fourier (FTIR)Để phân tích chính xác thành phần hóa học của vật liệu cao su, Phổ hồng ngoại biến đổi Fourier (FTIR) Được sử dụng. Kỹ thuật này giúp xác định các nhóm chức có trong cao su, chẳng hạn như siloxane, điều này rất quan trọng để xác định các tính chất hóa học của vật liệu. FTIR cũng có thể được sử dụng để xác nhận sự hiện diện của các chất phụ gia hoặc chất độn, đảm bảo rằng thành phần cao su đáp ứng các tiêu chuẩn kỹ thuật và hiệu suất yêu cầu.

- Phân tích nhiệt trọng lượng (TGA): TGA Được sử dụng để đánh giá độ ổn định nhiệt của vật liệu cao su bằng cách đo sự thay đổi về trọng lượng khi vật liệu được gia nhiệt. Thử nghiệm này giúp xác định khả năng chống lại sự phân hủy nhiệt của vật liệu và là yếu tố quan trọng đối với các ứng dụng mà cao su sẽ tiếp xúc với nhiệt độ cao. TGA cung cấp thông tin về thành phần của cao su, chẳng hạn như tỷ lệ chất độn và nhiệt độ phân hủy nhiệt của nó.

4.4 Kiểm tra phát thải hợp chất hữu cơ bay hơi (VOCs)

- Kiểm tra VOCsĐối với các sản phẩm cao su được sử dụng trong môi trường trong nhà hoặc tiếp xúc trực tiếp với con người (ví dụ: trong các ứng dụng y tế hoặc thực phẩm), việc kiểm tra sự giải phóng của Hợp chất hữu cơ bay hơi (VOCs) Điều này rất quan trọng. Các hợp chất hữu cơ dễ bay hơi (VOCs) có thể gây hại cho sức khỏe, và các sản phẩm phát thải lượng lớn VOCs có thể không đáp ứng các tiêu chuẩn an toàn. Quy trình kiểm tra đo lường lượng VOCs được phát thải trong một khoảng thời gian nhất định và đảm bảo rằng các sản phẩm cao su được sử dụng trong các ứng dụng nhạy cảm tuân thủ các yêu cầu quy định về an toàn và tác động môi trường.

5. Kiểm tra khả năng thích ứng chức năng và môi trường

5.1 Kiểm tra hiệu suất đóng kín

- Kiểm tra rò rỉMột trong những bài kiểm tra quan trọng nhất đối với các bộ phận cao su được thiết kế để hoạt động như các bộ phận làm kín (chẳng hạn như gioăng hoặc O-ring) là Kiểm tra rò rỉ. Điều này có thể được thực hiện bằng cách không khí kín hoặc chống thấm nước Điều kiện, tùy thuộc vào ứng dụng. Đối với Các mối nối kín khí, , Phương pháp suy giảm áp suất hoặc Phát hiện rò rỉ heli thường được sử dụng. Phương pháp này bao gồm việc nén sản phẩm được đóng kín bằng một loại khí (ví dụ: heli) và sử dụng chân không để phát hiện bất kỳ rò rỉ nào. Đối với Nắp đậy kín nước, bộ phận được ngâm trong nước và áp lực được áp dụng để đảm bảo không xảy ra rò rỉ nước. Quy trình kiểm tra này đảm bảo các bộ phận cao su sẽ đóng kín hiệu quả các chất lỏng hoặc khí trong các ứng dụng thực tế như động cơ ô tô hoặc thiết bị công nghiệp.

5.2 Kiểm thử hiệu năng động

- Thử nghiệm mỏiCác bộ phận cao su phải chịu lực tác động lặp đi lặp lại, chẳng hạn như Bộ giảm chấn rung hoặc Bộ giảm xóc, trải qua Thử nghiệm mỏi. Trong thử nghiệm này, mẫu cao su được đưa vào Các chu kỳ nén hoặc kéo lặp đi lặp lại, mô phỏng các ứng suất động mà vật liệu sẽ phải chịu trong điều kiện sử dụng thực tế. Mục tiêu là đánh giá hiệu suất của vật liệu dưới tác động của tải trọng lặp đi lặp lại và xác định khả năng chịu tải của nó. độ bền. Sự suy giảm đáng kể về hiệu suất hoặc hỏng hóc sau nhiều chu kỳ lặp lại có thể cho thấy khả năng chống mỏi kém, điều này đặc biệt quan trọng đối với các bộ phận phải chịu chuyển động liên tục.

- Độ biến dạng nén dưới tải độngTrong môi trường động, các phớt cao su và linh kiện thường phải chịu áp lực nén liên tục. Để đánh giá khả năng chịu đựng lâu dài của cao su trong môi trường như vậy, Độ biến dạng nén dưới tải động Thử nghiệm được thực hiện. Thử nghiệm này đánh giá khả năng duy trì tính năng kín khít và độ đàn hồi của cao su sau khi chịu lực nén lặp đi lặp lại.

5.3 Kiểm tra hiệu suất điện

- Thử nghiệm độ bền điện môi: Cao su được sử dụng trong Ứng dụng cách điện điện (chẳng hạn như cho cáp hoặc linh kiện điện tử) cần phải đáp ứng các tiêu chuẩn nghiêm ngặt. điện trở tiêu chuẩn. The Thử nghiệm độ bền điện môi Thử nghiệm này được thực hiện để xác định khả năng chống lại sự phá vỡ điện của vật liệu trong điều kiện điện áp cao. Thử nghiệm đo lường điện áp cần thiết để gây ra sự phá vỡ điện (sự phá vỡ điện) trong vật liệu cao su, đảm bảo rằng nó sẽ cách điện an toàn cho các thành phần điện.

- Thử nghiệm điện trở thể tích: Điện trở thể tích Đây là một đặc tính điện quan trọng khác, đặc biệt đối với các vật liệu cao su được sử dụng trong cách điện và bịt kín các thiết bị điện tử. Thử nghiệm này đánh giá khả năng chống lại dòng điện chạy qua thể tích của cao su. Giá trị điện trở suất thấp có thể cho thấy nguy cơ rò rỉ dòng điện, điều này có thể dẫn đến sự cố thiết bị hoặc nguy hiểm điện.

5.4 Thử nghiệm hiệu suất ở nhiệt độ thấp

- Thử nghiệm nhiệt độ giòn (ISO 812)Sản phẩm cao su thường hoạt động trong một phạm vi nhiệt độ rộng, và điều quan trọng là phải xác định cách chúng hoạt động trong nhiệt độ cực thấp. . Nhiệt độ giòn là nhiệt độ mà cao su bắt đầu mất đi độ dẻo dai và trở nên giòn. Thử nghiệm này giúp các nhà sản xuất xác định Giới hạn hoạt động Các bộ phận cao su được sử dụng trong môi trường lạnh, chẳng hạn như các phớt trong hệ thống làm lạnh, các bộ phận ô tô tiếp xúc với điều kiện mùa đông hoặc các hệ thống cryogenic.

- Độ biến dạng nén ở nhiệt độ thấp (ISO 815-2)Bài kiểm tra này đánh giá khả năng duy trì độ bền của cao su. Độ biến dạng vĩnh viễn do nén Tính chất của vật liệu khi tiếp xúc với nhiệt độ thấp. Mẫu được đặt trong môi trường đông lạnh trong một khoảng thời gian nhất định, sau đó khả năng phục hồi về hình dạng ban đầu của nó được đánh giá. Điều này đặc biệt quan trọng đối với các bộ phận cần duy trì tính năng kín khít và độ bền cơ học trong điều kiện lạnh.

6. Kiểm tra không phá hủy (NDT)

6.1 Kiểm tra bằng tia X

- Kiểm tra bằng tia X: Kiểm tra bằng tia X là một phương pháp kiểm tra không phá hủy được sử dụng để kiểm tra tính toàn vẹn bên trong của các sản phẩm cao su được đúc ép. Kỹ thuật này đặc biệt hữu ích trong việc phát hiện khoảng trống bên trong, các thành phần, hoặc khoang khí Điều này có thể làm suy giảm độ bền hoặc hiệu suất của bộ phận. Bằng cách chiếu tia X qua vật liệu cao su, các nhà sản xuất có thể thu được hình ảnh chi tiết về cấu trúc bên trong mà không gây hư hỏng cho bộ phận. Phương pháp này thường được sử dụng trong các ứng dụng quan trọng như hàng không vũ trụ, ô tô hoặc các bộ phận của thiết bị y tế, nơi các khuyết tật bên trong có thể dẫn đến sự cố sản phẩm.

- Ưu điểmKiểm tra bằng tia X cung cấp hình ảnh rõ nét, độ phân giải cao, cho phép phát hiện chính xác các khuyết tật. Phương pháp này đặc biệt hữu ích khi cần phân tích chi tiết cấu trúc bên trong mà không làm thay đổi hoặc hư hỏng sản phẩm. Tuy nhiên, nó yêu cầu thiết bị chuyên dụng và nhân viên được đào tạo để giải thích kết quả một cách chính xác.

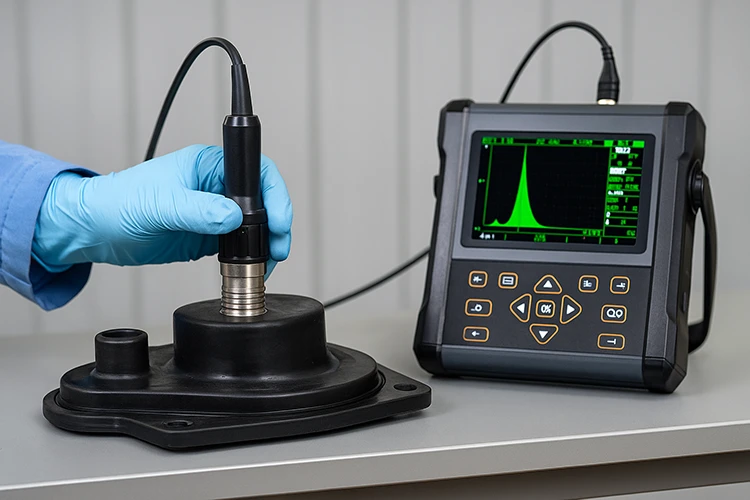

6.2 Kiểm tra bằng siêu âm

- Kiểm tra bằng siêu âm: Kiểm tra bằng sóng siêu âm là một phương pháp không phá hủy khác được sử dụng để phát hiện các khuyết tật bên trong như Sự bong tróc, nứt, hoặc Lớp chồng lớp Trong các sản phẩm cao su. Kỹ thuật này bao gồm việc truyền các sóng âm tần số cao qua vật liệu và đo thời gian mà các sóng này phản xạ trở lại từ các bề mặt bên trong hoặc khuyết tật. Các sóng phản xạ cung cấp thông tin quý giá về sự hiện diện và vị trí của các bất thường bên trong.

- Ưu điểmKiểm tra siêu âm là phương pháp rất hiệu quả đối với các vật liệu có cấu trúc đồng nhất và đồng đều. Phương pháp này được ứng dụng rộng rãi trong ngành ô tô và công nghiệp, đặc biệt để phát hiện các khuyết tật không thể nhìn thấy trên bề mặt nhưng có thể ảnh hưởng đến tính toàn vẹn cấu trúc của sản phẩm. Phương pháp này có ưu điểm trong việc kiểm tra các sản phẩm cao su có cấu trúc nhiều lớp hoặc composite.

6.3 Kiểm tra thẩm thấu bằng chất phát quang

- Kiểm tra thẩm thấu bằng chất phát quang (FPI): Kiểm tra thẩm thấu bằng chất huỳnh quang được sử dụng để phát hiện các khuyết tật bề mặt, chẳng hạn như vết nứt, độ xốp, hoặc ô nhiễm bề mặt Điều này có thể ảnh hưởng đến chất lượng và hiệu suất của sản phẩm. Trong phương pháp này, một loại thuốc nhuộm huỳnh quang được áp dụng lên bề mặt của sản phẩm cao su. Sau khi để thuốc nhuộm thấm vào các vết nứt hoặc khuyết tật trên bề mặt, phần thuốc nhuộm thừa được loại bỏ, và sản phẩm được kiểm tra dưới ánh sáng UV. Các vết nứt sẽ phát huỳnh quang, lộ ra sự hiện diện của chúng.

- Ưu điểmKiểm tra thẩm thấu huỳnh quang có độ nhạy cao đối với các khuyết tật bề mặt và tương đối đơn giản, tiết kiệm chi phí. Phương pháp này thường được sử dụng cho các bộ phận phải đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt, như trong các ngành hàng không vũ trụ, ô tô và y tế. Tuy nhiên, nó chỉ hiệu quả trong việc phát hiện các khuyết tật bề mặt và không thể được sử dụng để xác định các khuyết tật bên trong.

7. Tính nhất quán của lô và kiểm soát quy trình

7.1 Tiêu chuẩn lấy mẫu

- Lấy mẫu AQLĐể đảm bảo chất lượng sản phẩm nhất quán trong suốt quá trình sản xuất, Mức chất lượng chấp nhận được (AQL) Phương pháp lấy mẫu là phương pháp được sử dụng phổ biến. Phương pháp này bao gồm việc chọn ngẫu nhiên một mẫu sản phẩm từ một lô hàng và kiểm tra chúng so với các tiêu chuẩn chất lượng đã được thiết lập trước. Nếu số lượng lỗi phát hiện trong mẫu nằm trong giới hạn chấp nhận được, toàn bộ lô hàng được coi là đạt tiêu chuẩn. Ví dụ, Tiêu chuẩn quốc gia Trung Quốc GB/T 2828.1 là tiêu chuẩn được sử dụng phổ biến tại Trung Quốc cho việc lấy mẫu theo AQL, quy định số lượng mẫu cần kiểm tra và mức độ lỗi cho phép đối với các loại sản phẩm khác nhau.

- Ưu điểmPhương pháp lấy mẫu AQL là một cách hiệu quả và tiết kiệm chi phí để giám sát chất lượng lô hàng mà không cần kiểm tra từng sản phẩm trong quá trình sản xuất. Phương pháp này đảm bảo rằng các lỗi được phát hiện và xử lý sớm trong quá trình sản xuất, giúp kiểm soát chất lượng sản phẩm tốt hơn đồng thời duy trì năng suất cao.

7.2 Hồ sơ quy trình và khả năng truy xuất nguồn gốc

- Theo dõi và Lưu trữ tài liệuViệc duy trì hồ sơ đầy đủ về toàn bộ quy trình sản xuất là yếu tố quan trọng để đảm bảo tính nhất quán của lô sản phẩm và chất lượng sản phẩm. Các hồ sơ này bao gồm dữ liệu về nguyên liệu thô, Thông số quá trình (chẳng hạn như nhiệt độ, áp lực, và Thời gian đông cứng), và Kết quả kiểm tra chất lượng. Bằng cách liên kết các hồ sơ này với từng lô sản phẩm cụ thể, các nhà sản xuất có thể truy vết bất kỳ lỗi hoặc vấn đề nào trở lại nguyên liệu thô hoặc điều kiện sản xuất cụ thể đã gây ra chúng.

- Cải tiến quy trìnhGhi chép và phân tích dữ liệu sản xuất giúp cải tiến liên tục. Bằng cách hiểu rõ các yếu tố nào có ảnh hưởng lớn nhất đến chất lượng sản phẩm, các nhà sản xuất có thể điều chỉnh quy trình để giảm thiểu lỗi và nâng cao tính nhất quán. Ví dụ, nếu phát hiện ra rằng một số cài đặt nhiệt độ hoặc áp suất dẫn đến nhiều lỗi hơn, các điều chỉnh có thể được thực hiện để ngăn chặn các vấn đề tương tự trong tương lai.

- Ưu điểmKhả năng truy vết các lỗi và sự không nhất quán trong sản xuất trở lại các yếu tố hoặc vật liệu cụ thể đảm bảo trách nhiệm và hỗ trợ. Phân tích nguyên nhân gốc rễ. Nó cũng giúp tăng cường niềm tin của khách hàng bằng cách thể hiện cam kết đối với việc kiểm soát chất lượng. Hơn nữa, các hồ sơ này là cần thiết để tuân thủ các tiêu chuẩn và quy định của ngành, đặc biệt là trong các lĩnh vực như ô tô, y tế, hoặc dược phẩm, nơi tính truy xuất nguồn gốc là yêu cầu pháp lý.

8. Thử nghiệm môi trường và độ bền

8.1 Chu kỳ nhiệt độ cao-thấp

- Thử nghiệm chu kỳ nhiệt độ cao-thấpĐể đảm bảo các sản phẩm cao su hoạt động tối ưu trong điều kiện môi trường khắc nghiệt, chúng được thử nghiệm trong các điều kiện đó. Chu kỳ nhiệt độ cao-thấp Thử nghiệm. Trong thử nghiệm này, sản phẩm được phơi nhiễm luân phiên với nhiệt độ cao và thấp để mô phỏng sự biến đổi nhiệt độ mà nó có thể gặp phải trong điều kiện sử dụng thực tế. Mục tiêu là đánh giá xem cao su có duy trì được độ linh hoạt, độ đàn hồi và tính toàn vẹn của mình trong phạm vi nhiệt độ rộng hay không. Ví dụ, các bộ phận ô tô như gioăng hoặc phớt phải duy trì được tính năng kín khít ngay cả trong điều kiện nhiệt độ cao của động cơ hoặc trong thời tiết giá lạnh của mùa đông.

- Ưu điểm: Kiểm tra này là cần thiết đối với các sản phẩm tiếp xúc với điều kiện môi trường biến đổi, vì nó giúp xác định các điểm có thể gây hỏng hóc mà có thể không rõ ràng trong điều kiện ổn định. Nó đảm bảo rằng cao su duy trì các tính chất vật lý và hiệu suất của mình ngay cả sau khi tiếp xúc kéo dài với nhiệt độ cực đoan.

8.2 Thử nghiệm phun muối

- Thử nghiệm phun muối (Khả năng chống ăn mòn): The Thử nghiệm phun muối được sử dụng để đánh giá Khả năng chống ăn mòn của các sản phẩm cao su, đặc biệt là những sản phẩm được sử dụng trong các ứng dụng ngoài trời hoặc ô tô. Trong thử nghiệm này, cao su được tiếp xúc với môi trường sương muối để mô phỏng tác động của nước mặn hoặc Không khí chứa muối trên vật liệu theo thời gian. Điều này đặc biệt quan trọng đối với các bộ phận được sử dụng trong xe cộ hoặc máy móc tiếp xúc với môi trường biển, nơi nước mặn có thể gây hư hỏng nhanh chóng cho các vật liệu không được bảo vệ.

- Ưu điểm: Thử nghiệm phun muối là phương pháp rất hiệu quả trong việc mô phỏng điều kiện thực tế, giúp đánh giá khả năng chịu đựng của cao su trước các yếu tố môi trường như độ ẩm, muối và các yếu tố ăn mòn khác. Phương pháp này đảm bảo rằng các sản phẩm cao su được sử dụng trong môi trường khắc nghiệt, ăn mòn vẫn duy trì được độ bền và hiệu suất, ngay cả khi tiếp xúc với muối trong thời gian dài.

9. Tiêu chuẩn và Chứng nhận

9.1 Tiêu chuẩn quốc tế

- ASTM (Hiệp hội Thử nghiệm và Vật liệu Hoa Kỳ): Hiệp hội Kỹ thuật Vật liệu Hoa Kỳ (ASTM International) là một trong những tổ chức tiêu chuẩn được công nhận rộng rãi nhất trong ngành cao su về thử nghiệm và vật liệu. Các tiêu chuẩn ASTM, chẳng hạn như Tiêu chuẩn ASTM D412 (đối với độ bền kéo), Tiêu chuẩn ASTM D624 (để chống rách), và Tiêu chuẩn ASTM D395 (đối với độ biến dạng sau nén), thường được tham chiếu để đảm bảo tính nhất quán và chất lượng trong các sản phẩm cao su. Các tiêu chuẩn này bao quát một loạt các phương pháp thử nghiệm và được công nhận trên toàn cầu trong việc thiết lập các tiêu chí hiệu suất chuẩn mực.

- ISO (Tổ chức Tiêu chuẩn hóa Quốc tế): Tiêu chuẩn ISO đóng vai trò quan trọng trong ngành công nghiệp cao su, đảm bảo rằng các sản phẩm đáp ứng các yêu cầu quốc tế về an toàn, hiệu suất và tác động môi trường. Các tiêu chuẩn chính bao gồm: Tiêu chuẩn ISO 9001 (cho hệ thống quản lý chất lượng) và Tiêu chuẩn ISO 1431 (đối với khả năng chống ozone). Các chứng nhận này cung cấp một khung khổ chính thức cho các công ty triển khai hệ thống kiểm soát chất lượng, đảm bảo sản phẩm của họ đáp ứng các tiêu chuẩn quốc tế được công nhận.

- DIN (Viện Tiêu chuẩn Đức): The Tiêu chuẩn DIN, có nguồn gốc từ Đức, đặc biệt phù hợp với các ngành công nghiệp như ô tô và sản xuất công nghiệp. Chúng tương tự như các tiêu chuẩn ISO và thường được sử dụng ở Châu Âu để đảm bảo chất lượng và độ bền của các sản phẩm cao su trong các ứng dụng cụ thể.

9.2 Tiêu chuẩn chuyên ngành

- ISO/TS 16949 (Ngành công nghiệp ô tô)Đối với ngành công nghiệp ô tô, Tiêu chuẩn kỹ thuật ISO 16949 là tiêu chuẩn chất lượng toàn cầu cho các bộ phận sản xuất và dịch vụ. Tiêu chuẩn này đảm bảo rằng tất cả các bộ phận, bao gồm các miếng đệm cao su, ống dẫn và gioăng, đáp ứng các yêu cầu chất lượng và an toàn nghiêm ngặt. Các nhà sản xuất muốn được chứng nhận phải chứng minh hệ thống quản lý chất lượng vững chắc và chất lượng sản phẩm nhất quán trong suốt quá trình sản xuất.

- Chứng nhận của Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) (Đối với cao su y tế và cao su dùng trong thực phẩm)Trong các ngành công nghiệp như chế biến thực phẩm và thiết bị y tế, các sản phẩm cao su phải đáp ứng các yêu cầu an toàn và vệ sinh cụ thể. Chứng nhận của Cục Quản lý Thực phẩm và Dược phẩm (FDA) Đảm bảo rằng các sản phẩm cao su được sử dụng trong môi trường tiếp xúc với thực phẩm hoặc y tế không chứa các hóa chất độc hại và vi sinh vật gây bệnh. Chứng nhận này là yếu tố quan trọng để đảm bảo rằng các sản phẩm như gioăng, phớt và ống cao su tuân thủ các quy định về an toàn và sức khỏe.

- Chứng nhận UL (Underwriters Laboratories) (Điện và Điện tử): Chứng nhận UL Điều này là vô cùng quan trọng đối với các sản phẩm cao su được sử dụng trong các ứng dụng điện và điện tử, vì nó đảm bảo rằng vật liệu đáp ứng các tiêu chuẩn cụ thể cho Cách điện và khả năng chống cháy. Ví dụ, các vật liệu cao su được sử dụng để cách điện cho cáp phải trải qua các thử nghiệm nghiêm ngặt để đáp ứng tiêu chuẩn UL, nhằm đảm bảo an toàn khi sử dụng trong hệ thống điện.

9.3 Tiêu chuẩn nội bộ riêng của công ty

- Tiêu chuẩn chất lượng nội bộ được tùy chỉnhNgoài việc tuân thủ các tiêu chuẩn quốc tế và ngành nghề, nhiều nhà sản xuất còn áp dụng các tiêu chuẩn kiểm soát nội bộ của riêng mình dựa trên nhu cầu của khách hàng hoặc yêu cầu cụ thể của sản phẩm. Các tiêu chuẩn này có thể đề cập đến các yêu cầu đặc thù như: thành phần vật liệu, Hiệu suất hoạt động trong điều kiện cực đoan, hoặc Các quy trình kiểm tra được tùy chỉnh. Ví dụ, một nhà sản xuất có thể phát triển một quy trình kiểm tra tùy chỉnh để đảm bảo rằng một công thức cao su cụ thể đáp ứng chính xác các yêu cầu kỹ thuật của khách hàng cho một miếng đệm hoặc phớt cao su hiệu suất cao.

- Lợi ích: Tiêu chuẩn nội bộ mang lại cho nhà sản xuất sự linh hoạt hơn trong việc đáp ứng các yêu cầu cụ thể của khách hàng, đảm bảo rằng mỗi sản phẩm được thiết kế phù hợp với nhu cầu riêng biệt của người sử dụng cuối. Những tiêu chuẩn này cũng khuyến khích việc cải tiến liên tục, khi nhà sản xuất có thể hoàn thiện quy trình và các bài kiểm tra của mình để đạt được mức độ nhất quán và chất lượng cao hơn.

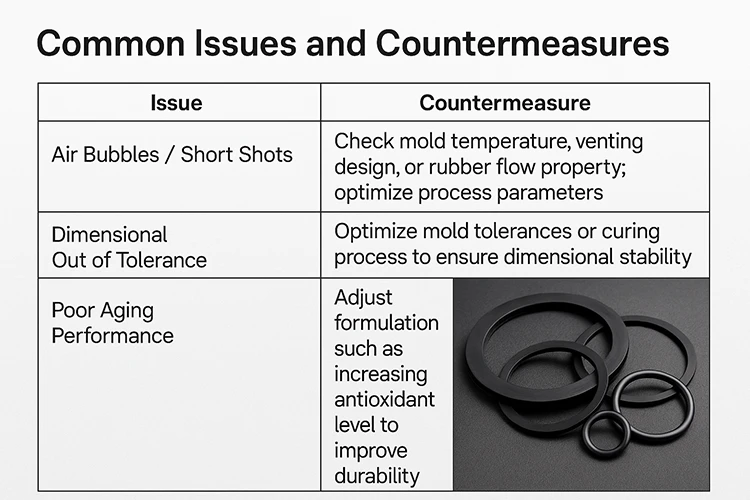

10. Các vấn đề thường gặp và giải pháp

1. Câu hỏi: Nguyên nhân gây ra hiện tượng đóng băng bề mặt (phun sương) trên các sản phẩm đúc bằng cao su là gì?

A: Sương bề mặt thường do thời gian lưu hóa không đủ, nhiệt độ trục trộn quá cao hoặc trộn không đều hỗn hợp cao su. Để khắc phục điều này, hãy đảm bảo thời gian lưu hóa đúng và kiểm soát nhiệt độ của trục trộn.

2. Câu hỏi: Nguyên nhân gây ra vết chảy (flash) trên sản phẩm cao su là gì?

A: Dấu vết chảy có thể do hàm lượng cao su không đủ, quá trình nạp liệu không đúng cách hoặc độ dẻo của cao su quá thấp. Để khắc phục vấn đề này, cần kiểm tra nguồn cung cấp nguyên liệu, tối ưu hóa quy trình nạp liệu và đảm bảo độ dẻo của cao su đạt yêu cầu.

3. Câu hỏi: Tại sao cao su bị tách lớp (delaminate) trong quá trình sản xuất?

A: Sự bong tróc có thể xảy ra do độ dẻo thấp, độ bám dính ban đầu không đủ hoặc quá trình tự lưu hóa của hợp chất. Cần cải thiện độ dẻo của vật liệu và điều chỉnh hệ thống đóng rắn để tránh quá trình tự lưu hóa.

4. Câu hỏi: Làm thế nào để ngăn chặn độ dày không đều trong các sản phẩm đúc bằng cao su?

A: Độ dày không đều thường do độ dày không đều của khoang khuôn, áp suất không đủ hoặc độ phẳng của tấm ép không tốt. Để khắc phục điều này, hãy đảm bảo khoang khuôn được thiết kế đồng đều và duy trì áp suất ổn định trong quá trình ép khuôn.

5. Câu hỏi: Nguyên nhân nào gây ra tình trạng thiếu cao su (thiếu vật liệu) trong sản phẩm đúc?

A: Việc thiếu cao su có thể do cân đo vật liệu không chính xác, nhiệt độ khuôn quá cao, áp suất không đủ hoặc dòng chảy vật liệu kém. Cần hiệu chuẩn chính xác thiết bị cân đo vật liệu và tối ưu hóa cài đặt nhiệt độ và áp suất khuôn.

6. Câu hỏi: Tại sao lại xuất hiện các túi khí hoặc khí bị kẹt trong các sản phẩm cao su?

A: Không khí bị kẹt thường do hệ thống thông gió không đủ, thiết kế khuôn không tốt hoặc sử dụng quá nhiều chất tách khuôn. Để khắc phục điều này, cần cải thiện hệ thống thông gió, tối ưu hóa thiết kế khuôn để không khí thoát ra tốt hơn và giảm thiểu việc sử dụng quá mức chất tách khuôn.

7. Câu hỏi: Nguyên nhân gây ra hiện tượng rách khi tháo khuôn các bộ phận cao su là gì?

A: Vết nứt khi tháo khuôn thường do nhiệt độ khuôn quá cao, sử dụng quá nhiều chất tách khuôn, kỹ thuật tháo khuôn không đúng cách hoặc quá trình đóng rắn quá mức. Để khắc phục điều này, hãy giảm nhiệt độ khuôn, sử dụng ít chất tách khuôn và đảm bảo tuân thủ đúng kỹ thuật tháo khuôn.

8. Câu hỏi: Làm thế nào để tránh bọt khí hoặc lỗ rỗng trong sản phẩm cao su?

A: Bọt khí trong sản phẩm cao su có thể do độ ẩm trong vật liệu, quá trình lưu hóa không đủ, quá nhiều tạp chất trong chất lưu hóa hoặc thiết kế lỗ thoát khí của khuôn không tốt. Đảm bảo vật liệu khô ráo, tối ưu hóa điều kiện lưu hóa và cải thiện thiết kế lỗ thoát khí của khuôn.

9. Câu hỏi: Tại sao các sản phẩm cao su lại bị bẩn hoặc nhiễm bẩn?

A: Các bộ phận cao su bẩn hoặc bị ô nhiễm thường do các hợp chất cao su bị ô nhiễm, bề mặt khuôn không sạch hoặc việc làm sạch khoang khuôn không đầy đủ. Thực hiện việc vệ sinh khuôn định kỳ và đảm bảo môi trường và vật liệu không chứa các chất ô nhiễm.

10. Câu hỏi: Nguyên nhân gây ra hiện tượng chưa được lưu hóa đầy đủ (không đủ quá trình lưu hóa) trong sản phẩm cao su là gì?

A: Quá trình lưu hóa không đủ thường do nhiệt độ lưu hóa không đủ hoặc thời gian lưu hóa không đủ. Điều chỉnh nhiệt độ và thời gian lưu hóa để đảm bảo quá trình liên kết chéo hoàn toàn của hợp chất cao su.

Đảm bảo chất lượng với cao su KINSOE

Tại KINSOE Cao su, Chúng tôi chuyên về gia công khuôn cao su theo yêu cầu và Ép đùn, cung cấp các linh kiện hiệu suất cao cho các ngành công nghiệp như ô tô, y tế và xây dựng. Hãy liên hệ với chúng tôi ngay hôm nay. Để tối ưu hóa quy trình sản xuất và tạo ra các sản phẩm cao su đáng tin cậy, bền bỉ, phù hợp với nhu cầu của bạn.

Tham khảo: