Giới thiệu

Sự cố hỏng hóc sớm của phớt cơ khí là một trong những nguyên nhân phổ biến nhất gây ra thời gian ngừng hoạt động của thiết bị quay—nhưng điều này thường có thể tránh được. Từ bơm và máy nén đến máy trộn và máy khuấy, các bộ phận này phụ thuộc vào các phớt được thiết kế chính xác để duy trì áp suất bên trong và ngăn chặn rò rỉ nguy hiểm. Đáng ngạc nhiên, một trong những nguyên nhân chính dẫn đến hỏng hóc sớm không phải lúc nào cũng là chất lượng vật liệu hoặc lỗi lắp đặt—mà là một yếu tố tinh vi hơn: độ chặt của vòng phớt không đúng.

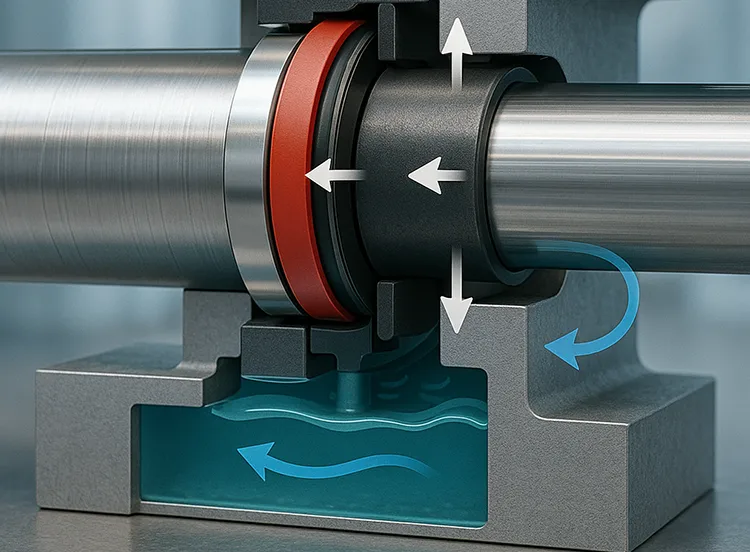

Các phớt cơ khí hoạt động như một rào cản quan trọng giữa trục quay và vỏ cố định. Chức năng của chúng là ngăn chặn rò rỉ chất lỏng (thường ở áp suất cao) đồng thời cho phép chuyển động động. Trong hệ thống này, vòng phớt - thường được làm từ cao su hoặc polymer hiệu suất cao - đóng vai trò là yếu tố sealing chính, tạo ra một giao diện tiếp xúc giúp hệ thống không bị rò rỉ.

Đây là sự thật trái ngược với直觉: Một lớp niêm phong chặt chẽ hơn không phải lúc nào cũng có nghĩa là một lớp niêm phong tốt hơn.. Trong khi nhiều kỹ sư và vận hành viên thường liên tưởng áp suất nén cao với hiệu suất cải thiện, thực tế lại phức tạp hơn. Cả áp suất nén quá cao và quá thấp đều mang lại rủi ro làm suy giảm hiệu suất, tăng tiêu thụ năng lượng và làm giảm tuổi thọ thiết bị.

Trong bài viết này, tôi sẽ phân tích khoa học và cơ chế đằng sau độ kín của vòng đệm – tìm hiểu những gì xảy ra khi vòng đệm quá chặt hoặc quá lỏng, cách xác định phạm vi tối ưu, và các phương pháp tốt nhất để đạt được độ tin cậy lâu dài của hệ thống kín.

Hãy bắt đầu bằng việc hiểu vai trò của chính vòng đệm.

Hiểu rõ vai trò của vòng đệm

Vòng đệm kín có thể trông như một bộ phận nhỏ và đơn giản, nhưng nó đóng vai trò quan trọng trong sự thành công hay thất bại của hệ thống đệm kín cơ khí. Là một phần của cụm đệm kín tổng thể, nó tạo thành rào cản chống rò rỉ thiết yếu giữa các phần quay và phần cố định. Dù bạn đang xử lý trục bơm tốc độ cao hay trục khuấy quay chậm, vòng đệm kín phải duy trì tiếp xúc đáng tin cậy trong các điều kiện thay đổi.

Chức năng: Tạo rào cản

Tại cốt lõi, vòng đệm kín hoạt động bằng cách áp dụng áp lực có kiểm soát lên bề mặt tiếp xúc - có thể là trục quay hoặc bề mặt đệm kín. Áp lực này tạo ra một rào cản vật lý ngăn chặn chất lỏng quá trình thoát ra ngoài. Hiệu quả của việc đệm kín phụ thuộc vào mức độ duy trì tiếp xúc này trong suốt quá trình vận hành của thiết bị, bao gồm các chu kỳ khởi động, vận hành tải đầy đủ và tắt máy.

Vật liệu: Lựa chọn hợp chất phù hợp

Các ứng dụng khác nhau đòi hỏi các tính chất vật liệu khác nhau, đó là lý do tại sao các vòng đệm kín được sản xuất từ nhiều loại elastomer và polymer khác nhau:

- Nitrile (NBR): Được biết đến với khả năng chống dầu và hiệu suất hoạt động ở nhiệt độ trung bình.

- Viton (FKM): Cung cấp khả năng chống hóa chất xuất sắc và độ ổn định nhiệt độ cao.

- EPDM: Phù hợp cho việc chống thấm nước và hơi nước; có khả năng chống ozone và thời tiết tốt.

- PTFE (Teflon): Không phản ứng hóa học và có dải nhiệt độ rộng; thường được sử dụng trong môi trường hóa chất khắc nghiệt.

- Perfluoroelastomers (ví dụ: Kalrez): Vật liệu cao cấp có khả năng chống hóa chất cực cao và chịu nhiệt độ cao.

Độ đàn hồi, độ giãn nở nhiệt và khả năng tương thích với môi trường làm việc của từng vật liệu có ảnh hưởng trực tiếp đến hiệu suất làm kín. Ví dụ, vật liệu làm kín có thể phồng lên hoặc mềm ra khi tiếp xúc với chất lỏng quá trình có thể mất khả năng duy trì áp suất hoặc phục hồi hình dạng ban đầu.

Giao diện: Kiểm soát tiếp xúc là yếu tố quan trọng

Hiệu quả của vòng đệm phụ thuộc vào cách nó tương tác với bề mặt tiếp xúc. Lý tưởng nhất, nó nên tạo ra áp lực vừa đủ để tạo ra một lớp đệm kín mà không gây ra ma sát hoặc biến dạng quá mức. Áp lực tiếp xúc được kiểm soát này phải cân bằng giữa nhu cầu ngăn chặn rò rỉ với thực tế về mỏi vật liệu và mài mòn.

Khi sự cân bằng này bị phá vỡ—do độ chặt quá mức hoặc quá lỏng—độ bền và tuổi thọ của phớt sẽ bị ảnh hưởng. Trong phần tiếp theo, tôi sẽ phân tích những gì xảy ra khi độ chặt của vòng phớt bị đẩy quá mức theo một hướng: nén quá mức.

Tác động tiêu cực của độ chặt quá mức của vòng đệm (nén quá mức)

Đó là một quan niệm sai lầm phổ biến: “Nếu một chút nén là tốt, thì nhiều hơn chắc chắn sẽ tốt hơn.” Tuy nhiên, khi nói đến vòng đệm, việc nén quá mức là một kẻ phá hoại thầm lặng. Mặc dù ban đầu nó có thể tạo ra một lớp đệm không rò rỉ, nhưng tác động lâu dài của nó hoàn toàn không mong muốn.

Tăng ma sát và mài mòn

Khi vòng đệm bị nén quá mức, áp lực tiếp xúc giữa nó và bề mặt ghép nối trở nên quá cao. Điều này gây ra áp lực đáng kể. kháng lực ma sát, đặc biệt là trong quá trình khởi động hoặc khi tốc độ trục cao.

- Ma sát cao hơn dẫn đến nhiệt độ hoạt động tăng cao. Nhiệt độ dư thừa sinh ra có thể làm hỏng cả lớp đệm và giao diện trục.

- Mài mòn tăng theo cấp số nhân. Khi ma sát tăng lên, đặc biệt là trong các vật liệu đàn hồi, dẫn đến sự giảm sút đáng kể tuổi thọ của phớt.

- Các chế độ hỏng hóc điển hình bao gồm:

- Kiểm tra nhiệt độ: Vết nứt bề mặt do quá trình biến đổi nhiệt

- Nóng rátKhí bị kẹt giãn nở bên trong vật liệu do nhiệt.

- Sự suy giảm vật liệuSự phân hủy của polymer dưới tác động liên tục của nhiệt độ và áp lực cơ học.

Một con dấu được thiết kế để sử dụng trong 5.000 giờ có thể hỏng sau 500 giờ nếu ma sát không được kiểm soát.

Hiệu suất thiết bị giảm

Sự căng quá mức không chỉ gây hại cho lớp đệm mà còn làm giảm hiệu suất tổng thể của thiết bị.

- Mất mát công suất do hiện tượng ký sinh Xảy ra khi các bộ phận quay phải vượt qua lực cản không cần thiết do lớp seal quá chặt.

- Hậu quả có thể được đo lường:

- Giảm áp suất bơm và lưu lượng do sự gia tăng tổn thất ma sát

- Tăng tiêu thụ năng lượng, đôi khi lên đến vài phần trăm công suất tiêu thụ của hệ thống.

Đối với các hệ thống có lưu lượng lớn và hoạt động liên tục, sự suy giảm hiệu suất này tích lũy thành chi phí vận hành thực tế.

Hư hỏng và biến dạng của vòng đệm

Vật liệu chịu áp lực quá mức liên tục không đàn hồi trở lại — chúng biến dạng. Khi phớt quá chặt:

- Biến dạng vĩnh viễn Xảy ra, đặc biệt là trong các loại elastomer mềm.

- Theo thời gian, vật liệu có thể bị ảnh hưởng bởi:

- Kẻ bò trườnSự thay đổi hình dạng chậm, vĩnh viễn dưới tác động của tải trọng liên tục.

- Giảm căng thẳngGiảm lực đóng kín theo thời gian

- Phá vỡĐặc biệt ở nhiệt độ cao hoặc khi sử dụng chất độn cứng.

Nhiệt độ làm tăng tốc các tác động này. Ví dụ, một vòng đệm hoạt động gần giới hạn nhiệt độ trên của nó đồng thời bị nén quá mức là rất dễ bị hỏng hóc do sự tương tác giữa nhiệt và ứng suất cơ học.

Điều chỉnh trục bị hỏng

Nhiều phớt cơ khí dựa vào chuyển động trục của vòng động để phản ứng với sự thay đổi áp suất hoặc chuyển động của trục. Nhưng nếu vòng phớt quá chặt:

- Độ di động trục bị hạn chế., làm giảm khả năng bù đắp của phớt đối với các đỉnh áp suất, sự lệch trục hoặc giãn nở nhiệt.

- Trong môi trường hoạt động động, độ cứng này ngăn không cho phớt duy trì tiếp xúc đều đặn — cuối cùng dẫn đến rò rỉ vi mô hoặc mài mòn do rung động.

Sự chặt chẽ vượt quá giới hạn cho phép không làm tăng độ tin cậy—nó làm suy giảm độ tin cậy. Trong phần tiếp theo, tôi sẽ giải thích tại sao tình huống ngược lại—nén không đủ—cũng gây hại không kém, mặc dù lý do hoàn toàn khác biệt.

Hậu quả của việc độ kín của vòng đệm không đủ (áp suất nén không đủ)

Trong khi nén quá mức gây hư hỏng cho phớt do lực và nhiệt độ quá cao, Áp suất thấp làm suy yếu nó bằng cách không thực hiện được chức năng của mình.. Khi vòng đệm không đủ độ kín, nó không thể tạo ra áp lực tiếp xúc cần thiết—dẫn đến rò rỉ, mất ổn định và mài mòn sớm.

Rò rỉ

Hậu quả trực tiếp và rõ ràng nhất của một vòng đệm bị nén không đủ là Rò rỉ chất lỏng. Không có đủ lực ép vòng vào bề mặt ghép:

- Khoảng trống hình thành, cho phép chất lỏng đi qua lớp đệm.

- Tỷ lệ rò rỉ có thể tăng đột biến dựa trên:

- Áp suất hoạt động (áp suất càng cao, rò rỉ càng nhanh)

- Độ nhớt của chất lỏng (các chất lỏng có độ nhớt thấp như cồn hoặc chất làm lạnh dễ rò rỉ hơn)

- Bề mặt hoàn thiện (bề mặt nhám hoặc không bằng phẳng yêu cầu áp lực nén cao hơn để đảm bảo kín khít)

Ngay cả một lượng nhỏ áp suất không đủ cũng có thể gây ra sự suy giảm đáng kể về độ kín khít—đặc biệt là trong các hệ thống phải trải qua các điều kiện khởi động/dừng hoặc chịu tác động của sự giãn nở nhiệt.

Mòn sớm

Một cách trái ngược với直觉, một miếng đệm lỏng lẻo không chỉ làm giảm tiếp xúc—nó thực sự có thể... tăng mài mòn.

- Sự thiếu hụt áp lực tiếp xúc ổn định cho phép rung động và chuyển động vi mô, đặc biệt trong các ứng dụng quay.

- Điều này dẫn đến Mài mòn do ma sát, nơi những chuyển động nhỏ lặp đi lặp lại gây ra sự mài mòn dần dần tại các điểm tiếp xúc.

- Trong một số trường hợp, phớt và trục thậm chí có thể dao động độc lập, dẫn đến các mô hình mòn không đều và hư hỏng bề mặt không đồng đều.

Điều khiến tình hình trở nên tồi tệ hơn là các miếng đệm bị nén không đủ có thể trông còn nguyên vẹn Trong quá trình kiểm tra trực quan, che giấu sự mài mòn ẩn cho đến khi xảy ra hư hỏng.

Nguy cơ về môi trường và an toàn

Khi một con dấu bị rò rỉ, đó không chỉ là vấn đề bảo trì—nó có thể là một Vấn đề an toàn nghiêm trọng:

- Ô nhiễm môi trườngSự rò rỉ của hóa chất, dầu mỡ hoặc chất lỏng quá trình có thể dẫn đến ô nhiễm đất hoặc nước.

- Rủi ro an toànTrong các hệ thống vận chuyển chất lỏng dễ cháy, độc hại hoặc có nhiệt độ cao, ngay cả những rò rỉ nhỏ cũng có thể gây ra hỏa hoạn, nổ hoặc nguy cơ tiếp xúc.

- Vi phạm quy định tuân thủNhiều ngành công nghiệp phải tuân thủ các tiêu chuẩn nghiêm ngặt về môi trường và an toàn lao động. Một sự cố rò rỉ nhỏ từ một phớt kín cũng có thể dẫn đến phạt tiền, ngừng hoạt động hoặc tổn hại danh tiếng.

Một lớp niêm phong không đủ chặt chẽ sẽ làm suy yếu hàng phòng thủ đầu tiên của hệ thống., khiến nó trở nên dễ bị tổn thương cả về mặt vận hành lẫn quy định.

Rõ ràng, cả hai cực đoan—quá chặt hoặc quá lỏng—đều đi kèm với những rủi ro đáng kể. Vậy làm thế nào để tìm được sự cân bằng? Đó chính là điều tôi sẽ tìm hiểu trong phần tiếp theo: các yếu tố ảnh hưởng đến độ chặt tối ưu của vòng đệm.

Các yếu tố ảnh hưởng đến độ kín tối ưu của vòng đệm

Đạt được độ kín lý tưởng của vòng đệm không phải là việc dựa vào phỏng đoán—đó là kết quả của sự cân nhắc kỹ lưỡng giữa các lĩnh vực kỹ thuật, khoa học vật liệu và môi trường hoạt động. Độ kín tối ưu có nghĩa là áp dụng lực vừa đủ để tạo ra một lớp kín hiệu quả mà không gây ra áp lực hoặc ma sát quá mức. Các yếu tố sau đây đóng vai trò quan trọng trong việc xác định sự cân bằng này.

Điều kiện hoạt động

Yêu cầu vận hành của hệ thống ảnh hưởng trực tiếp đến mức độ chặt chẽ của vòng đệm.

- Áp suất: Áp suất bên trong cao hơn thường đòi hỏi lực se khít mạnh hơn. Tuy nhiên, vật liệu se khít có giới hạn. Việc siết quá chặt để chịu áp suất cao có thể dẫn đến biến dạng nếu vật liệu không chịu được ứng suất.

- Nhiệt độ: Nhiệt độ làm mềm các vật liệu đàn hồi và làm tăng tốc quá trình lão hóa. Một vòng đệm kín khít ở nhiệt độ môi trường có thể mất khả năng nén ở nhiệt độ cao do giãn nở nhiệt và suy giảm vật liệu. Sự biến động nhiệt độ phải được tính toán trong giai đoạn thiết kế.

- Tương thích với chất lỏng: Chất lỏng quá trình có thể tương tác với vật liệu làm kín, gây ra hiện tượng phồng, co lại, cứng lại hoặc phân hủy. Ví dụ:

- EPDM hoạt động tốt trong nước và hơi nước nhưng bị phồng trong dầu.

- Nitrile có khả năng chịu dầu tốt nhưng gặp khó khăn khi tiếp xúc với ozone hoặc ketone.

- Tốc độ trục: Các trục quay nhanh tạo ra nhiệt độ cao do ma sát. Điều này không chỉ ảnh hưởng đến vật liệu mà còn đến bề mặt tiếp xúc, làm tăng nguy cơ biến dạng nhiệt và hỏng hóc sớm.

Thiết kế và hình học của con dấu

Hình học quy định cách lực se khít được phân bố trên bề mặt tiếp xúc.

- Hình dạng và kích thước mặt cắt ngang Ảnh hưởng đến cách vòng tròn phản ứng với lực nén. Một diện tích mặt cắt lớn hơn có thể chịu biến dạng tốt hơn nhưng cũng kháng lực nén mạnh hơn.

- Lực mùa xuân Áp suất tiếp xúc cơ bản được cung cấp bởi các phớt cơ khí. Những phớt này phải được hiệu chuẩn để phù hợp với phạm vi nén dự kiến của vòng phớt.

- Bề mặt hoàn thiện và độ phẳng Các bộ phận tiếp xúc là yếu tố quan trọng. Bề mặt nhẵn bóng như gương giúp duy trì độ kín khít cao với áp lực nén tối thiểu, trong khi bề mặt gồ ghề hoặc biến dạng yêu cầu áp lực tiếp xúc cao hơn để ngăn chặn rò rỉ vi mô.

Tính chất vật liệu

Các đặc tính vật lý của vòng đệm quyết định cách nó phản ứng với áp lực nén theo thời gian.

- Độ cứng (durometer): Các vật liệu mềm hơn dễ dàng thích ứng với các bất thường trên bề mặt nhưng có thể biến dạng dưới áp lực. Các vật liệu cứng hơn có khả năng chống mài mòn nhưng yêu cầu lực lớn hơn để nén.

- Hệ số đàn hồi: Điều này xác định độ cứng của vật liệu. Một mô đun cao có nghĩa là khả năng chống biến dạng tốt hơn, điều này có thể hữu ích trong các môi trường áp suất cao—nhưng có thể hạn chế khả năng hấp thụ rung động hoặc bù đắp cho sự sai lệch của vòng.

- Khả năng chống biến dạng do nén: Đây là khả năng của vật liệu trở lại hình dạng ban đầu sau khi bị nén. Vật liệu có độ biến dạng nén thấp duy trì độ kín tốt hơn theo thời gian, giúp giảm tần suất bảo trì.

Hiệu suất đóng kín lý tưởng là kết quả của một thiết kế vừa vặn được tính toán kỹ lưỡng—nơi tất cả các yếu tố này kết hợp hài hòa để tạo ra một lớp đóng kín ổn định và bền bỉ trong điều kiện thực tế. Trong phần tiếp theo, tôi sẽ hướng dẫn chi tiết các bước thực hiện để đạt được độ kín tối ưu—từ việc lựa chọn miếng đệm đến quá trình lắp đặt và giám sát.

Các phương pháp tốt nhất để đạt được độ kín tối ưu của vòng đệm

Ngay cả với thiết kế và vật liệu tốt nhất, hệ thống đóng kín chỉ đáng tin cậy như cách thực hiện của nó. Để đạt được độ kín tối ưu của vòng đóng kín, không chỉ cần lý thuyết mà còn đòi hỏi sự kỷ luật thực tế. Từ việc lựa chọn, lắp đặt đến giám sát liên tục, mỗi bước đều góp phần tạo nên một hệ thống đóng kín đáng tin cậy và không rò rỉ.

Lựa chọn con dấu

Nền tảng của việc kiểm soát độ kín bắt đầu từ việc lựa chọn loại phớt phù hợp cho công việc.

- Phù hợp vật liệu với ứng dụng: Luôn kiểm tra tính tương thích hóa học, phạm vi nhiệt độ và giới hạn áp suất cho môi trường làm kín của bạn. Sử dụng bảng tương thích và tài liệu kỹ thuật vật liệu.

- Xem xét các điều kiện động so với tĩnh: Một gioăng tĩnh có thể chịu được độ biến dạng nén cao hơn so với một gioăng O-ring động, vốn phải uốn cong liên tục mà không bị biến dạng.

- Không nên quy định độ cứng quá cao: Các vật liệu có độ cứng cao hơn có thể mang lại độ bền, nhưng nếu chúng không thể biến dạng đủ để bịt kín các khuyết điểm nhỏ, rò rỉ vẫn có thể xảy ra.

Lựa chọn thông minh giúp giảm thiểu việc phỏng đoán trong quá trình cài đặt.

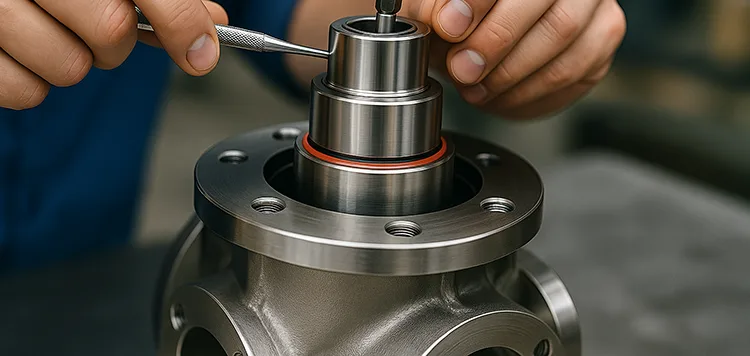

Quy trình cài đặt

Lắp đặt không đúng cách là nguyên nhân chính dẫn đến hiệu suất đóng kín kém. Hãy tuân thủ các quy trình sau để tránh hỏng hóc sớm:

- Chuẩn bị bề mặt:

- Vệ sinh trục và lỗ khoan một cách kỹ lưỡng. Vật liệu bẩn hoặc vết xước trên bề mặt làm kín có thể ngăn cản tiếp xúc hoàn toàn.

- Kiểm tra các yêu cầu về bề mặt hoàn thiện. Bề mặt được đánh bóng giúp giảm thiểu nhu cầu nén quá mức.

- Xử lý đúng cách:

- Tránh xoắn, kéo giãn hoặc cào xước vòng đệm khi lắp đặt.

- Sử dụng Công cụ cài đặt chuyên dụng Để tránh tình trạng kẹp hoặc biến dạng không đều.

- Tuân thủ hướng dẫn của nhà sản xuất:

- Nhiều sản phẩm làm kín quy định phạm vi nén lý tưởng (ví dụ: 20–30% cho vòng O bằng cao su đàn hồi). Vượt quá hoặc không đạt được các con số này sẽ dẫn đến hỏng hóc.

- Khi áp dụng, Siết chặt bu-lông theo tiêu chuẩn. Để đảm bảo áp suất đồng đều xung quanh bề mặt làm kín.

Giám sát tình trạng

Ngay cả một lớp đệm được lắp đặt đúng cách cũng cần được theo dõi theo thời gian để xác nhận hiệu suất lâu dài.

- Kiểm tra định kỳ:

- Kiểm tra các dấu hiệu rò rỉ, nứt bề mặt hoặc tiếng ồn và rung động bất thường.

- Theo dõi nhiệt độ trục gần khu vực phớt để phát hiện ma sát quá mức hoặc mài mòn.

- Phân tích nguyên nhân hỏng hóc:

- Nếu phớt bị hỏng, hãy kiểm tra vòng phớt đã sử dụng dưới kính lúp để xác định nguyên nhân như biến dạng do nén, suy giảm nhiệt hoặc lắp đặt không đúng cách.

- Sử dụng kết quả nghiên cứu để cải thiện việc lựa chọn vật liệu hoặc phương pháp lắp đặt trong tương lai.

- Ghi nhật ký dữ liệu:

- Trong các hệ thống quan trọng, các cảm biến nhiệt độ và rung động gần các phớt có thể phát hiện những thay đổi nhỏ trước khi xảy ra hỏng hóc hoàn toàn.

Bảo dưỡng phòng ngừa kết hợp với chẩn đoán thời gian thực là cách tốt nhất để kéo dài tuổi thọ của phớt và giảm thiểu thời gian ngừng hoạt động không mong muốn.

Bằng cách áp dụng các phương pháp tốt nhất này, bạn không chỉ giảm thiểu nguy cơ thất bại mà còn tạo ra một hệ thống đáng tin cậy hoạt động ổn định trong suốt vòng đời sử dụng của nó. Tiếp theo, tôi sẽ kết thúc bằng một tóm tắt rõ ràng và hướng dẫn cuối cùng về cách tiếp cận độ kín của vòng đệm với sự tự tin.

Kết luận

Các phớt cơ khí có thể trông như những bộ phận nhỏ trong các hệ thống máy móc phức tạp, nhưng như tôi đã chứng kiến nhiều lần—chúng quyết định sự tin cậy của hệ thống. Và yếu tố quyết định hiệu suất của chúng là một yếu tố đơn giản nhưng vô cùng quan trọng: Độ kín của vòng đệm.

Hãy tóm tắt lại.

- Nén quá mức Gây ra ma sát quá mức, tích tụ nhiệt, mài mòn vật liệu và hỏng hóc sớm của phớt. Nó cũng làm giảm hiệu suất hệ thống và hạn chế khả năng phản ứng theo trục.

- Áp suất nén quá thấp, Mặt khác, điều này có thể dẫn đến rò rỉ, mất ổn định và các rủi ro về môi trường hoặc an toàn. Một lớp đệm lỏng lẻo có thể không bị mòn rõ ràng, nhưng nó suy giảm một cách âm thầm và không thể dự đoán được.

Hiệu suất đóng kín tối ưu đòi hỏi một phương pháp tiếp cận cân bằng. Điều đó có nghĩa là:

- Hiểu rõ môi trường hoạt động (áp suất, nhiệt độ, tốc độ, loại chất lỏng)

- Lựa chọn hình dạng và vật liệu của phớt phù hợp

- Tuân thủ các phương pháp lắp đặt chính xác và quy trình giám sát.

Đây không phải là phỏng đoán—đây là kỹ thuật.

Nếu bạn là một nhà thiết kế, kỹ sư nghiên cứu và phát triển (R&D) hoặc người quản lý bảo trì cho thiết bị quay, tôi khuyến khích bạn không nên coi độ kín của vòng đệm là một yếu tố phụ, mà hãy xem nó như một thông số hiệu suất quan trọng. Hãy hợp tác với nhà cung cấp vòng đệm, tham khảo các tiêu chuẩn kỹ thuật và đầu tư vào đào tạo chuyên nghiệp cho đội ngũ lắp đặt.

Lợi ích? Thời gian ngừng hoạt động ít hơn. Chi phí năng lượng thấp hơn. Ít rò rỉ hơn. Và hệ thống phớt cơ khí hoạt động chính xác như thiết kế.

Hãy hành động ngay lập tức—Kiểm tra lại các cấu hình phớt hiện tại của bạn, kiểm tra lại các sự cố trong quá khứ để tìm hiểu nguyên nhân gây ra vấn đề nén, và áp dụng các phương pháp tốt nhất trong thiết kế hoặc cải tạo tiếp theo của bạn. Chi phí phòng ngừa luôn thấp hơn nhiều so với chi phí khắc phục sự cố.