Giới thiệu

Bạn đã bao giờ tự hỏi làm thế nào các dải đệm kín hiện đại có thể kết hợp độ cứng và độ linh hoạt trong cùng một cấu trúc? Trong các ứng dụng công nghiệp và ô tô, dải đệm kín đóng vai trò quan trọng trong việc bảo vệ nội thất khỏi bụi, nước, tiếng ồn và rung động. Tuy nhiên, khi yêu cầu thiết kế ngày càng phức tạp, các nhà sản xuất như chúng tôi tại KINSOE đã chuyển sang các kỹ thuật sản xuất tiên tiến để đáp ứng những yêu cầu này.

Một trong những sáng tạo đó là Đồng ép đùn—một quy trình cho phép nhiều vật liệu được hàn lại thành một cấu trúc liền mạch duy nhất. Công nghệ này đang thay đổi cách thiết kế và áp dụng các giải pháp đóng kín, mang lại cả lợi ích chức năng và kinh tế.

Trong bài viết này, tôi sẽ chia sẻ với bạn một Hướng dẫn kỹ thuật nhưng thực tiễn Để hiểu rõ về công nghệ ép đùn kép. Chúng ta sẽ tìm hiểu cách thức hoạt động của nó, lý do tại sao nó lại quan trọng trong sản xuất dải kín, cũng như những thách thức và xu hướng tương lai đang định hình sự phát triển của công nghệ này. Dù bạn là người mua hàng, quản lý sản phẩm hay đơn giản là quan tâm đến công nghệ cao trong lĩnh vực cao su, bạn sẽ tìm thấy những thông tin hữu ích tại đây để đưa ra quyết định tốt hơn.

Dưới đây là những gì bạn có thể mong đợi: Tôi sẽ phân tích công nghệ cốt lõi, đi sâu vào các ứng dụng thực tế và chia sẻ các phương pháp tốt nhất từ kinh nghiệm hai thập kỷ của chúng tôi tại KINSOE.

1. Co-Extrusion là gì?

1.1 Định nghĩa và Nguyên lý hoạt động

Công nghệ ép đùn kép là quy trình sản xuất cho phép hai hoặc nhiều vật liệu được ép đùn đồng thời qua một khuôn duy nhất để tạo thành một cấu trúc thống nhất. Kỹ thuật này cho phép mỗi vật liệu giữ nguyên các tính chất vật lý đặc trưng của mình trong khi được kết dính lại thành một cấu trúc liền mạch.

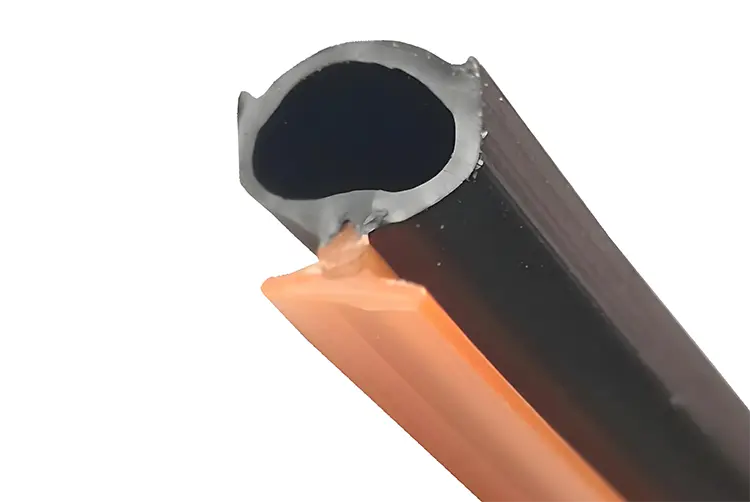

Khác với quá trình ép đùn đơn chất liệu, chỉ sản xuất các thanh profile từ một loại cao su hoặc polymer duy nhất, quá trình ép đùn kết hợp (co-extrusion) kết hợp các vật liệu như: EPDM cứng để tăng độ cứng và Bọt xốp EPDM cho độ linh hoạt Trong một lần chạy duy nhất. Kết quả là một dải đệm kín có đặc tính được tùy chỉnh, chẳng hạn như một lớp nền cứng cáp để lắp đặt và một phần đầu mềm mại để đảm bảo độ kín hiệu quả.

Quy trình này bao gồm việc sử dụng nhiều máy ép đùn cấp liệu vào một khuôn được thiết kế đặc biệt, nơi các dòng vật liệu hội tụ và tạo thành hình dạng mặt cắt ngang mong muốn. Việc kiểm soát chính xác nhiệt độ, áp suất và tốc độ dòng chảy đảm bảo quá trình kết dính đúng cách và kích thước đồng nhất.

Gợi ý sơ đồ: Một minh họa đơn giản cho thấy hai máy ép đùn cung cấp các vật liệu khác nhau vào khuôn ép đùn kép, hợp nhất thành một dải niêm phong duy nhất.

Sự tích hợp liền mạch này không chỉ nâng cao tính năng mà còn cải thiện chất lượng thẩm mỹ của sản phẩm cuối cùng bằng cách loại bỏ nhu cầu sử dụng keo dán hoặc các phương pháp kết nối cơ học.

1.2 Tại sao công nghệ ép đùn kép được sử dụng trong các dải kín?

Vậy tại sao công nghệ ép đùn kép lại trở thành một bước đột phá trong sản xuất băng keo dán? Câu trả lời nằm ở khả năng của nó trong việc... Kết hợp các tính chất vật liệu khác nhau trong một cấu trúc duy nhất., điều mà các phương pháp ép đùn hoặc lắp ráp truyền thống không thể đạt được một cách hiệu quả như vậy.

Ví dụ, một miếng đệm cửa xe ô tô được ép đùn kép có thể có các đặc điểm sau:

- Nền EPDM cứng Để đảm bảo độ bám chắc chắn trên flange kim loại.

- Một đầu bông mềm Để cung cấp khả năng nén và kín khít tuyệt vời chống lại nước, không khí và tiếng ồn.

Điều này loại bỏ nhu cầu sử dụng các quy trình phụ như dán keo hoặc bulong cơ khí, giúp tối ưu hóa quy trình sản xuất và nâng cao độ bền lâu dài.

Hơn nữa, công nghệ ép đùn kép giúp:

- Giảm chi phí sản xuất bằng cách giảm thiểu các bước lắp ráp.

- Nâng cao tính linh hoạt trong thiết kế, cho phép tạo ra các mặt cắt phức tạp hơn.

- Nâng cao hiệu suất sản phẩm, với mỗi vật liệu được tối ưu hóa cho vai trò chức năng của nó.

Bằng cách tận dụng công nghệ này, chúng tôi tại KINSOE có thể cung cấp các giải pháp đóng gói tùy chỉnh đáp ứng các tiêu chuẩn khắt khe của ngành công nghiệp và ô tô, đồng thời duy trì hiệu quả sản xuất và tiết kiệm chi phí.

2. Dải niêm phong ép đùn kép: Vật liệu và cấu trúc

2.1 Vật liệu thông dụng

Lựa chọn vật liệu phù hợp là yếu tố quan trọng trong quá trình ép đùn kép, vì mỗi lớp có chức năng riêng biệt trong dải niêm phong cuối cùng. Tại KINSOE, chúng tôi thường sử dụng:

- EPDM (Ethylene Propylene Diene Monomer)Có sẵn ở cả dạng rắn và dạng bọt., EPDM Được đánh giá cao nhờ khả năng chịu thời tiết, ozone và nhiệt độ xuất sắc. Sản phẩm này lý tưởng cho các ứng dụng ngoài trời trong ngành ô tô và công nghiệp.

- TPE (Elastomer nhiệt dẻo)Cung cấp độ linh hoạt của cao su kết hợp với khả năng gia công của nhựa, khiến nó trở thành lựa chọn phổ biến cho các sản phẩm hai chất liệu.

- PVC (Polyvinyl clorua)Thường được sử dụng cho các bộ phận cứng do tính hiệu quả về chi phí và khả năng chống hóa chất vừa phải.

- SiliconeĐược lựa chọn cho các môi trường nhiệt độ cao hoặc các ứng dụng yêu cầu tuân thủ tiêu chuẩn an toàn thực phẩm.

Khi thiết kế các dải đồng ép, tính tương thích của vật liệu là yếu tố quan trọng hàng đầu. Việc kết hợp vật liệu không phù hợp có thể dẫn đến độ bám dính kém, sự không tương thích về nhiệt độ hoặc hỏng hóc sớm. Để giải quyết vấn đề này, chúng tôi sử dụng Lớp buộc hoặc Chất tăng cường độ bám dính Để đảm bảo sự kết dính chắc chắn giữa các lớp.

Điểm chính: Công nghệ ép đùn đa vật liệu không chỉ đơn thuần là kết hợp hai vật liệu bất kỳ—mà còn là việc thiết kế chúng để hoạt động hài hòa với nhau trong điều kiện thực tế.

2.2 Cấu trúc composite điển hình

Dải niêm phong ép đùn kép có nhiều cấu trúc composite khác nhau, mỗi loại được thiết kế để đáp ứng các yêu cầu chức năng cụ thể. Các cấu hình phổ biến nhất bao gồm:

- Cứng + Bọt biểnSử dụng cùng một vật liệu nền (như EPDM) nhưng với các mật độ khác nhau. Phần cứng cung cấp hỗ trợ cấu trúc, trong khi phần xốp mang lại độ nén cao hơn để đảm bảo khả năng đóng kín hiệu quả.

- Profil hai vật liệuKết hợp hai vật liệu khác nhau, chẳng hạn như TPE cứng để tăng độ bám và EPDM hoặc PVC mềm để đảm bảo độ linh hoạt và khả năng kín khít.

- Hồ sơ độ cứng đa dạngTạo ra các vùng có độ cứng khác nhau trong cùng một vật liệu để tối ưu hóa các phần khác nhau của dải vật liệu cho các chức năng như bám dính, kín khít hoặc giảm chấn.

Gợi ý sơ đồ: Các mặt cắt ngang cho thấy

- Một đế chắc chắn với đầu bọt biển,

- Một cấu trúc hai vật liệu (cứng + mềm),

- Thiết kế ba vùng với các đoạn cứng, trung bình và mềm.

Các thiết kế này cho phép các nhà sản xuất như KINSOE cung cấp các dải kín có khả năng thực hiện nhiều chức năng—gắn chặt, kín khít, giảm rung động và thậm chí hoàn thiện thẩm mỹ—tất cả trong một sản phẩm gọn nhẹ.

3. Ứng dụng trong ngành ô tô và công nghiệp

3.1 Ứng dụng trong ngành ô tô

Trong ngành công nghiệp ô tô, các dải đệm ép đùn kép là thành phần thiết yếu để tạo ra các lớp đệm bền bỉ và đa chức năng. Các ứng dụng phổ biến bao gồm:

- Miếng đệm cửa xe ô tô: Sản phẩm có đế EPDM cứng cáp để gắn chắc chắn vào flange kim loại và một đầu bọt mềm có thể nén lại để ngăn không khí và nước xâm nhập.

- Hướng dẫn kênh cửa sổCung cấp một đường dẫn mượt mà, ít ma sát cho chuyển động của kính đồng thời đảm bảo khả năng chống thời tiết.

- Nắp cốpĐược thiết kế để duy trì độ nén và độ đàn hồi ổn định trong suốt nhiều năm sử dụng qua các chu kỳ mở và đóng.

Các ứng dụng này không chỉ cải thiện các đặc tính tiếng ồn, rung động và độ cứng (NVH) của xe mà còn góp phần vào hiệu quả năng lượng bằng cách đảm bảo độ kín khí.

Nhận thức thực tế: Tại KINSOE, chúng tôi cung cấp các loại gioăng ô tô được ép đùn kép đáp ứng tiêu chuẩn OEM cho các thương hiệu xe hơi cao cấp, nơi hiệu suất và thẩm mỹ đều được coi là yếu tố quan trọng như nhau.

3.2 Ứng dụng công nghiệp

Dải đệm ép đùn kép không chỉ được sử dụng trong ngành ô tô—chúng cũng vô cùng quan trọng trong các ngành công nghiệp khác. Các ứng dụng điển hình bao gồm:

- Ống nối hệ thống HVACKết hợp giữa cạnh cứng để lắp đặt và bề mặt kín linh hoạt có khả năng thích ứng với chuyển động và giãn nở nhiệt.

- Các miếng đệm cửa sổ và cửa ra vàoCung cấp khả năng chống thời tiết vượt trội và cách nhiệt tốt bằng cách tích hợp các vùng đệm mềm và các đế bám chắc chắn.

- Vỏ bảo vệ thiết bị chuyên dụngCung cấp khả năng chống bụi, chống nước và chống hóa chất cho các thiết bị máy móc hoặc điện tử nhạy cảm.

Các giải pháp này giúp các ngành công nghiệp đáp ứng các tiêu chuẩn môi trường và hiệu suất ngày càng khắt khe hơn đồng thời đơn giản hóa quy trình lắp đặt.

Lợi ích thực tiễn: Bằng cách sử dụng các dải nhựa ép đùn kép, các khách hàng công nghiệp có thể giảm số lượng linh kiện và thời gian lắp ráp, từ đó đẩy nhanh quá trình sản xuất và giảm tổng chi phí.

3.3 Nghiên cứu trường hợp

Để minh họa lợi ích của công nghệ ép đùn kép, tôi xin chia sẻ hai ví dụ thực tế:

Trường hợp 1: Phớt cửa ô tô cho điều kiện thời tiết cực đoan

Một nhà sản xuất ô tô châu Âu gặp vấn đề về rò rỉ nước trong điều kiện khí hậu lạnh. Chúng tôi đã phát triển một miếng đệm EPDM được ép đùn kép kết hợp:

- Lớp nền EPDM dày đặc Để gắn chặt vào khung cửa.

- Bóng đèn bọt biển vi tế bào Để đạt được khả năng nén và phục hồi vượt trội, ngay cả ở nhiệt độ dưới 0 độ C.

Kết quả: Con dấu được thiết kế lại đã giảm số lượng khiếu nại bảo hành xuống 35% trong năm đầu tiên.

Trường hợp 2: Ống nối ống dẫn linh hoạt HVAC

Một nhà cung cấp hệ thống HVAC cần một bộ kết nối dễ lắp đặt nhưng vẫn có thể chịu được rung động liên tục. Chúng tôi đã tạo ra một cấu trúc hai vật liệu với:

- Viền PVC cứng Dành cho lắp đặt cố định bằng bu lông.

- Trung tâm TPE mềm Để hấp thụ rung động và bịt kín các khe hở không khí.

Kết quả: Thời gian lắp đặt giảm 20% và tuổi thọ sản phẩm tăng 40%.

Các trường hợp này cho thấy rằng công nghệ ép đùn kép không chỉ là một lựa chọn sản xuất—nó còn là một công cụ thiết kế chiến lược để đáp ứng các yêu cầu khắt khe của ứng dụng.

4. Ưu điểm của công nghệ ép đùn kép

4.1 Tính linh hoạt trong thiết kế

Một trong những ưu điểm nổi bật nhất của công nghệ ép đùn kép là khả năng vượt trội của nó. Tính linh hoạt trong thiết kế. Với quy trình này, chúng ta có thể thiết kế các dải kín có khả năng tích hợp nhiều tính chất vật liệu vào một cấu trúc liên tục duy nhất.

Điều này cho phép chúng tôi:

- Tạo các mặt cắt phức tạp kết hợp khu vực cứng và khu vực mềm Để kẹp và bịt kín.

- Tích hợp các tính năng như môi, vây hoặc bóng đèn mà không cần các thao tác phụ.

- Tùy chỉnh các giải pháp phù hợp với yêu cầu đặc thù của khách hàng, từ các bộ phận nối ống trong ngành ô tô đến vỏ bảo vệ thiết bị công nghiệp.

Điểm chính: Công nghệ ép đùn kép loại bỏ nhu cầu sử dụng keo dán hoặc các bộ phận cố định cơ học giữa các thành phần, từ đó giảm thiểu các điểm có thể gây hỏng hóc và nâng cao độ tin cậy lâu dài.

4.2 Tối ưu hóa hiệu suất

Dải niêm phong ép đùn kép không chỉ đơn thuần là thiết kế thông minh—chúng mang lại những cải thiện hiệu suất thực tế. Bằng cách kết hợp các vật liệu có tính chất bổ sung cho nhau, chúng tôi đạt được:

- Hiệu suất đóng kín được cải thiệnCác phần bọt mềm thích ứng với các bề mặt không đều, đảm bảo độ kín khí và kín nước.

- Giảm tiếng ồn và rung độngCác vùng linh hoạt tích hợp hoạt động như bộ giảm chấn, cải thiện sự thoải mái về âm thanh trong phương tiện giao thông và giảm tiếng ồn của thiết bị trong môi trường công nghiệp.

- Độ bền trong điều kiện độngCác thanh profile được ép đùn kép duy trì hình dạng và chức năng của chúng ngay cả khi chịu lực nén lặp đi lặp lại, biến động nhiệt độ hoặc tiếp xúc với hóa chất.

Mức độ hiệu suất này sẽ rất khó khăn—nếu không muốn nói là không thể—đạt được với các cấu trúc đơn vật liệu hoặc các phương pháp lắp ráp sau khi hoàn thành.

4.3 Hiệu quả chi phí

Một ưu điểm lớn khác của công nghệ ép đùn kép là hiệu quả chi phí, cả trong sản xuất và ứng dụng cuối cùng.

Dưới đây là cách nó giúp:

- Giảm số bước lắp rápVì nhiều vật liệu được kết hợp trong một lần ép đùn duy nhất, nên không cần phải dán, hàn hoặc ghép nối cơ học sau đó.

- Giảm thiểu lãng phí vật liệuThiết kế khuôn chính xác và quy trình ép đùn được kiểm soát giúp giảm thiểu lượng vật liệu thừa và phế liệu.

- Quy trình chuỗi cung ứng được tối ưu hóaKhách hàng nhận được sản phẩm đã sẵn sàng để lắp đặt, giúp giảm thiểu chi phí xử lý thứ cấp và chi phí tồn kho.

Tại KINSOE, chúng tôi đã chứng kiến khách hàng đạt được lên đến Tiết kiệm chi phí 15% Khi chuyển từ các phớt đa phần lắp ráp sang các giải pháp ép đùn kép của chúng tôi—mà không làm giảm chất lượng hoặc hiệu suất.

5. Thách thức trong quá trình ép đùn kép

5.1 Vấn đề tương thích vật liệu

Mặc dù công nghệ đồng ép mang lại những ưu điểm đáng kể, nó cũng đi kèm với những thách thức kỹ thuật. Thách thức quan trọng nhất là Tính tương thích của vật liệu.

Hai vật liệu khác nhau có thể:

- Không thể kết dính đúng cách, dẫn đến Sự bong tróc dưới tác động của stress hoặc thay đổi nhiệt độ.

- Triển lãm Hệ số co ngót khác biệt Trong quá trình làm mát, tạo ra các ứng suất bên trong làm biến dạng hình dạng.

- Có Tỷ lệ giãn nở nhiệt không đồng nhất, có thể gây nứt hoặc cong vênh theo thời gian.

Để giải quyết những vấn đề này, các nhà sản xuất như KINSOE thường sử dụng Chất tăng cường độ bám dính hoặc Lớp buộc—Vật liệu trung gian đặc biệt được thiết kế để cải thiện khả năng kết dính giữa các polymer không tương thích.

Tóm tắt: Sự thành công của quá trình đồng ép phụ thuộc vào việc lựa chọn và phối trộn cẩn thận các vật liệu có thể hoạt động hài hòa cả trong quá trình gia công lẫn trong điều kiện thực tế.

5.2 Khó khăn trong kiểm soát quá trình

Độ chính xác là yếu tố quan trọng nhất trong quá trình ép đùn kép. Ngay cả những biến động nhỏ trong các thông số gia công cũng có thể dẫn đến các khuyết tật như:

- Sự không nhất quán về mật độ giữa các lớp rắn và lớp xốp, dẫn đến độ nén hoặc khả năng kín không đều.

- Vấn đề tạo bọt và đông cứng Trong các khu vực có cấu trúc xốp, việc kiểm soát không đúng cách có thể gây ra các điểm yếu hoặc khuyết tật bề mặt.

- Sự mất cân bằng dòng chảy giữa các vật liệu, gây biến dạng tại giao diện hoặc phồng khuôn, làm thay đổi hình dạng dự định của profile.

Tại KINSOE, chúng tôi vượt qua những thách thức này bằng cách sử dụng các dây chuyền ép đùn tiên tiến với theo dõi thời gian thực Đối với nhiệt độ, áp suất và lưu lượng. Việc điều chỉnh chính xác các thông số này đảm bảo mỗi lớp duy trì tính toàn vẹn của nó và sản phẩm hoàn thiện đáp ứng các dung sai kích thước nghiêm ngặt.

5.3 Hạn chế về công cụ và thiết kế

Một thách thức quan trọng khác trong quá trình ép đùn kép nằm ở Thiết kế khuôn mẫu và thiết kế hình dạng. Vì các vật liệu khác nhau có tốc độ chảy và độ nhớt khác nhau, khuôn phải được thiết kế để phù hợp với:

- Sưng tấy: Xu hướng của vật liệu giãn nở sau khi ra khỏi khuôn, có thể làm biến dạng các kích thước mặt cắt ngang.

- Sự biến dạng giao diệnCác vùng hội tụ không đều có thể dẫn đến các khuyết tật bề mặt hoặc liên kết yếu tại các biên giới vật liệu.

- Vấn đề về chất lượng bề mặtChẳng hạn như các vệt hoặc bề mặt nhám ở những nơi vật liệu tiếp xúc với nhau.

Để giảm thiểu những rủi ro này, chúng tôi tại KINSOE dựa vào Mô phỏng CAD 3D Trong quá trình thiết kế khuôn. Điều này cho phép chúng tôi dự đoán hành vi dòng chảy, cân bằng hình dạng kênh và đảm bảo sự chuyển tiếp mượt mà giữa các vật liệu—tất cả trước khi sản xuất thực tế bắt đầu.

6. Giải pháp và Thực hành tốt nhất

6.1 Tối ưu hóa công thức vật liệu

Một trong những cách hiệu quả nhất để giải quyết các thách thức trong quá trình đồng ép là thông qua Tối ưu hóa công thức vật liệu. Tại KINSOE, chúng tôi lựa chọn kỹ lưỡng các loại polymer và phụ gia để đảm bảo:

- Độ bám dính mạnh giữa các lớpSử dụng chất tăng cường độ bám dính hoặc lớp liên kết khi các vật liệu có bản chất hóa học khác nhau.

- Tỷ lệ đông cứng ổn địnhĐể cả phần rắn và phần xốp đông cứng đều đặn mà không tạo ra ứng suất bên trong.

- Tương thích nhiệtChọn vật liệu có hệ số giãn nở tương tự để tránh hiện tượng bong tróc hoặc biến dạng.

Bằng cách tinh chỉnh các công thức này, chúng ta có thể tạo ra các dải niêm phong ép đùn kép hoạt động đáng tin cậy ngay cả trong các ứng dụng đòi hỏi khắt khe như cửa xe ô tô hoặc vỏ bọc công nghiệp.

6.2 Các yếu tố thiết kế

Một khuôn được thiết kế tốt là yếu tố then chốt cho quá trình ép đùn kép thành công. Để đạt được các profile chính xác và không có khuyết tật, tại KINSOE, chúng tôi tập trung vào:

- Cân bằng kênh dòng chảyĐảm bảo cả hai vật liệu đến vùng hội tụ với cùng tốc độ và áp suất để tránh biến dạng.

- Khu vực chuyển tiếp mượt màNgăn ngừa hiện tượng nhiễu loạn tại điểm tiếp xúc giữa các vật liệu, có thể gây ra liên kết yếu hoặc vết trầy xước trên bề mặt.

- Quản lý nhiệt: Tích hợp các vùng gia nhiệt và làm mát trong khuôn để duy trì độ nhớt tối ưu cho từng loại vật liệu.

Những yếu tố thiết kế này, kết hợp với các công cụ mô phỏng tiên tiến, cho phép chúng tôi tạo ra các cấu trúc phức tạp với ít thử nghiệm và điều chỉnh trên dây chuyền sản xuất.

6.3 Điều khiển thông số quá trình

Độ chính xác trong các thông số quy trình là yếu tố quan trọng để đảm bảo chất lượng của các dải niêm phong được ép đùn kép. Tại KINSOE, chúng tôi duy trì kiểm soát chặt chẽ đối với:

- Nhiệt độGiữ mỗi loại vật liệu trong phạm vi xử lý lý tưởng của nó để ngăn ngừa sự suy giảm hoặc quá trình đông cứng không hoàn toàn.

- Áp lựcĐiều chỉnh áp suất đều đặn trên tất cả các kênh ép đùn để tránh dòng chảy không đều và biến dạng.

- Tốc độ ép đùnĐiều chỉnh tốc độ dây chuyền để đồng bộ hóa việc cung cấp vật liệu và ngăn ngừa các khuyết tật giao diện.

Chúng tôi cũng sử dụng Hệ thống giám sát tự động Để phát hiện các biến động trong thời gian thực. Điều này cho phép thực hiện các điều chỉnh nhanh chóng, giảm thiểu rủi ro của các lỗi tốn kém và đảm bảo rằng mỗi mét sản phẩm ép đùn đều đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt.

6.4 Kỹ thuật kiểm tra chất lượng

Ngay cả khi đã tối ưu hóa vật liệu và quy trình, việc kiểm tra chất lượng nghiêm ngặt là điều cần thiết để đảm bảo hiệu suất. Tại KINSOE, các quy trình kiểm tra của chúng tôi bao gồm:

- Phân tích cắt ngangCắt và phân tích mẫu để xác minh tính đồng nhất, độ bền kết dính và độ chính xác kích thước.

- Thử nghiệm nén và hồi phụcĐảm bảo các phần bọt biển duy trì khả năng đóng kín ổn định dưới áp lực nén lặp đi lặp lại.

- Kiểm tra khuyết tật bề mặtXác định các khuyết tật thị giác như vệt, lỗ rỗng hoặc bề mặt thô ráp tại các giao diện vật liệu.

- Thử nghiệm độ bám dínhXác nhận rằng các liên kết đa vật liệu có thể chịu được chu kỳ nhiệt và ứng suất cơ học.

Các kiểm tra chất lượng này giúp chúng tôi cung cấp các dải niêm phong ép đùn kép không chỉ đáp ứng mà còn vượt qua mong đợi của các khách hàng trong ngành công nghiệp và ô tô.

7. Xu hướng tương lai trong công nghệ ép đùn kép

Nhìn về tương lai, công nghệ ép đùn kép đang phát triển để đáp ứng nhu cầu ngày càng tăng về tính bền vững, hiệu suất và sự đổi mới trong thiết kế. Các xu hướng chính bao gồm:

- Vật liệu nhẹ và thân thiện với môi trườngPhát triển các loại elastomer có nguồn gốc sinh học và polymer có thể tái chế cho các giải pháp đóng kín thân thiện với môi trường.

- Thiết kế khuôn mẫu tiên tiến và tự động hóaSử dụng các công cụ mô phỏng được điều khiển bởi trí tuệ nhân tạo (AI) và các dây chuyền ép đùn thông minh để đạt được độ chính xác cao hơn và giảm thiểu thời gian ngừng hoạt động.

- Tái chế đa vật liệuCác kỹ thuật thu hồi và tái sử dụng chất thải đồng ép, hỗ trợ các mô hình sản xuất tuần hoàn.

Tại KINSOE, chúng tôi đang tích cực đầu tư vào các công nghệ tiên tiến này để giúp khách hàng của mình duy trì vị thế dẫn đầu trong các ngành công nghiệp nơi các giải pháp đóng kín đóng vai trò quan trọng đối với hiệu quả năng lượng, tuân thủ môi trường và tuổi thọ sản phẩm.

Kết luận

Công nghệ ép đùn kép đã thay đổi cách thiết kế và sản xuất các dải kín, mang lại hiệu quả vượt trội. Tính linh hoạt trong thiết kế, Tối ưu hóa hiệu suất, và hiệu quả chi phí. Từ các miếng đệm cửa ô tô chịu được điều kiện thời tiết cực đoan đến các miếng đệm công nghiệp giúp đơn giản hóa quá trình lắp đặt, những ưu điểm của công nghệ này là rõ ràng.

Tuy nhiên, để đạt được những lợi ích này không chỉ cần đến máy móc—mà còn đòi hỏi chuyên môn về khoa học vật liệu, kỹ thuật chính xác và kiểm soát quy trình. Đó chính là điểm mạnh của KINSOE. Với hơn 20 năm kinh nghiệm, chúng tôi cung cấp các giải pháp co-extruded tùy chỉnh đáp ứng các yêu cầu khắt khe của nhiều ngành công nghiệp khác nhau.

Nếu bạn đang tìm kiếm Giải pháp đóng kín sáng tạo Được thiết kế riêng cho ứng dụng của bạn, tôi khuyến khích bạn Hãy liên hệ với chúng tôi ngay hôm nay.. Cùng nhau, chúng ta có thể thiết kế một profile ép đùn kép mang lại hiệu suất và giá trị cho dự án của bạn.

(Câu hỏi thường gặp)

Câu 1: Co-extrusion là gì trong các dải đệm kín?

Công nghệ ép đùn kép là quá trình ép đùn hai hoặc nhiều vật liệu cùng nhau để tạo thành một dải kín duy nhất. Quá trình này cho phép kết hợp các vùng cứng và mềm trong một cấu trúc duy nhất, mang lại hiệu suất cao hơn và tính linh hoạt trong thiết kế.

Câu hỏi 2: Tại sao công nghệ ép đùn kép được sử dụng trong việc đóng kín trong ngành ô tô?

Công nghệ ép đùn kép cho phép các miếng đệm cửa và cửa sổ ô tô có một lớp nền cứng cáp để gắn chặt chắc chắn và một phần mềm dẻo để đảm bảo khả năng cách âm, chống nước và chống bụi hiệu quả.

Câu 3: Các vật liệu nào được sử dụng trong các dải niêm phong ép đùn kép?

Các vật liệu thông dụng bao gồm EPDM dạng đặc và dạng xốp, TPE, PVC và silicone. Việc lựa chọn vật liệu phụ thuộc vào yêu cầu về độ bền, độ linh hoạt và khả năng chống chịu môi trường.

Câu 4: Những lợi ích của công nghệ ép đùn kép trong các ứng dụng công nghiệp là gì?

Công nghệ ép đùn kép giúp giảm bớt các bước lắp ráp, nâng cao hiệu suất kín khít và cho phép tạo ra các profile đa vật liệu tùy chỉnh cho các ứng dụng trong hệ thống HVAC, xây dựng và thiết bị.

Câu hỏi 5: Công nghệ ép đùn kép giải quyết những thách thức nào?

Nó loại bỏ keo dán hoặc vật liệu cố định, tối ưu hóa quy trình sản xuất, cải thiện khả năng kín khít trong điều kiện động và đáp ứng các tiêu chuẩn khắt khe của nhà sản xuất thiết bị gốc (OEM).