1. Tổng quan về các phương pháp làm kín bơm thông dụng

Trong các ứng dụng công nghiệp, nông nghiệp, đô thị và hóa chất, bơm là thiết bị không thể thiếu để vận chuyển chất lỏng. Tuy nhiên, một trong những thách thức lớn nhất trong vận hành bơm là Ngăn chặn rò rỉ.

Hệ thống đóng kín đáng tin cậy là yếu tố quan trọng không chỉ cho Bảo đảm hiệu suất hệ thống nhưng cũng cho Tránh các nguy cơ môi trường, tổn thất sản phẩm và rủi ro an toàn..

Tại sao việc bịt kín bơm lại quan trọng?

Khi bơm bị rò rỉ:

- Hiệu quả hoạt động giảm sút do mất nước.

- Nguy cơ an toàn gia tăng, đặc biệt khi xử lý các chất nguy hiểm hoặc ăn mòn.

- Ô nhiễm môi trường Có thể xảy ra nếu hóa chất hoặc dầu thấm vào đất hoặc các dòng nước.

- Chi phí bảo trì tăng cao Vì các phớt cần được sửa chữa hoặc thay thế.

Do đó, việc hiểu Các phương pháp đóng gói khác nhau và của họ Nguyên nhân gây ra sự cố là điều cần thiết đối với các kỹ sư, đội ngũ bảo trì và người mua thiết bị.

1.1 Các phương pháp làm kín bơm thông dụng

Bơm thường sử dụng một hoặc nhiều loại phớt sau:

- Phớt cơ khí – Sử dụng hai bề mặt được gia công chính xác để ngăn chặn rò rỉ. Cung cấp độ tin cậy cao cho hầu hết các ứng dụng công nghiệp.

- Phớt O-ring – Vòng cao su đàn hồi đơn giản nhưng vô cùng hiệu quả cho việc làm kín tĩnh hoặc động.

- Phớt động / Phớt cánh quạt phụ – Sử dụng cánh quạt để tạo ra một rào cản áp suất trong quá trình hoạt động.

- Tem niêm phong – Sử dụng vật liệu đệm dạng bện hoặc đúc được nén vào hộp đệm.

- Con dấu mê cung – Thiết kế không tiếp xúc sử dụng một loạt các gờ và rãnh để giảm các đường rò rỉ.

- Miếng đệm ren – Dựa vào sự khớp nối của ren ốc, thường kết hợp với chất bịt kín hoặc băng keo.

1.2 Cách chọn phương pháp làm kín bơm

Việc lựa chọn con dấu phù hợp phụ thuộc vào:

- Đặc tính của chất lỏngĐộ nhớt, nhiệt độ, tính ăn mòn và sự hiện diện của chất rắn.

- Áp suất hoạt độngCác ứng dụng áp suất cao có thể yêu cầu sử dụng hai phớt cơ khí hoặc vật liệu đặc biệt.

- Tốc độ trục: Tốc độ vòng quay cao (RPM) có thể gây ra nhiệt và mài mòn, đòi hỏi thiết kế phớt đặc biệt.

- Tần suất bảo trìCác phớt dễ thay thế giúp giảm thời gian ngừng hoạt động.

- Các yếu tố liên quan đến chi phí: Cân bằng giữa đầu tư ban đầu và độ tin cậy lâu dài.

1.3 Ví dụ ứng dụng trong thực tế

- Nhà máy chế biến hóa chấtThường sử dụng phớt cơ khí làm từ vật liệu chống ăn mòn để xử lý axit hoặc dung môi.

- Cung cấp nước sinh hoạt của thành phố: O-ring hoặc phớt đệm là loại phớt được sử dụng phổ biến do chi phí thấp và dễ bảo trì.

- Bơm bùn trong khai thác mỏ: Nên sử dụng phớt labyrinth hoặc phớt chịu lực cao để xử lý các hạt mài mòn.

- Ngành Dầu khí: Các phớt cơ khí đôi với chất lỏng rào cản có áp suất là tiêu chuẩn cho các môi trường nguy hiểm.

2. Phớt cơ khí

2.1 Giới thiệu

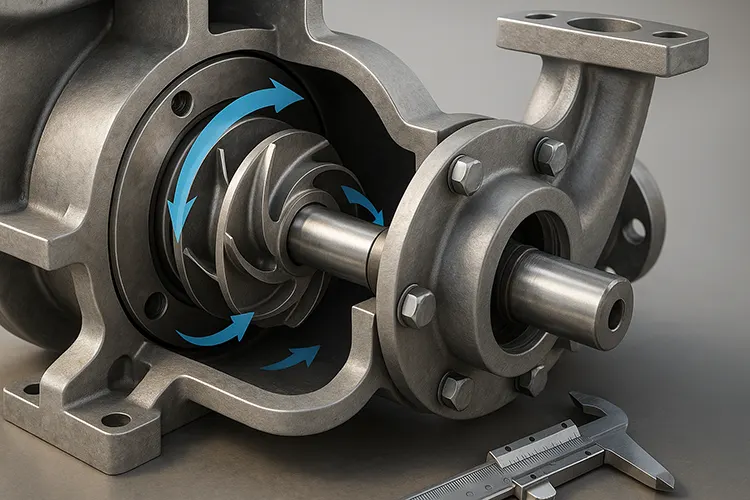

The phớt cơ khí là một trong những phương pháp làm kín trục được sử dụng rộng rãi nhất trong các bơm hiện đại. Phương pháp này hoạt động bằng cách ép hai bề mặt làm kín phẳng, được gia công chính xác, lại với nhau—một bề mặt quay cùng với trục và bề mặt còn lại cố định trong vỏ bơm.

Một lớp màng bôi trơn mỏng tồn tại giữa các bề mặt này, giúp giảm ma sát, giảm mài mòn và tạo ra một lượng rò rỉ được kiểm soát, thường rất nhỏ đến mức gần như không thể phát hiện được.

Các phớt cơ khí được ưa chuộng trong nhiều ngành công nghiệp vì chúng:

- Đề nghị Hiệu suất đóng kín vượt trội So với các loại niêm phong đóng gói.

- Yêu cầu Bảo trì ít thường xuyên hơn khi được lắp đặt và vận hành đúng cách.

- Giảm chi phí vận hành bằng cách giảm thiểu mất mát chất lỏng.

Tuy nhiên, trong các ứng dụng thực tế, việc đạt được và duy trì hiệu suất tối ưu có thể gặp nhiều thách thức do các yếu tố vận hành, lắp đặt và thiết kế khác nhau.

2.2 Nguyên nhân phổ biến gây rò rỉ trong các phớt cơ khí

2.2.1 Rò rỉ do vấn đề áp suất

- Điều kiện chân không trong quá trình khởi động/dừng

Khi cửa vào của bơm bị tắc nghẽn hoặc khi có khí trong môi trường được bơm, áp suất âm (hút chân không) có thể xảy ra trong buồng làm kín.

Điều này gây ra chạy khô Tại các bề mặt tiếp xúc, dẫn đến quá nhiệt và hư hỏng.

Giải phápSử dụng một Phớt cơ khí đôi Với bôi trơn đúng cách để tránh tình trạng chạy khô. - Áp suất quá cao hoặc dao động áp suất

- Nếu lực lò xo và áp suất tổng trên bề mặt quá cao (ví dụ: áp suất buồng kín > 3 MPa), màng bôi trơn không thể hình thành đúng cách.

- Điều này dẫn đến mài mòn nghiêm trọng trên bề mặt, nhiệt độ quá cao và biến dạng nhiệt.

Giải phápKiểm soát độ nén của lò xo trong quá trình lắp ráp, chọn vật liệu có độ bền cao như carbide vonfram hoặc gốm, và đảm bảo làm mát hiệu quả.

2.2.2 Rò rỉ định kỳ

- Dao động của rotor

Do sự không đồng trục giữa stator và nắp cuối, cánh quạt không cân bằng, hiện tượng cavitation hoặc bạc đạn bị mòn.

Giải phápTuân thủ các tiêu chuẩn về căn chỉnh và cân bằng trong quá trình lắp đặt và bảo trì. - Độ dôi trục quá mức (chuyển động trục)

Khi vòng đệm kín không thể di chuyển tự do trên trục, nó không thể bù đắp cho sự mài mòn bề mặt.

Giải phápGiữ chuyển động trục dưới 0,1 mm và đảm bảo vòng trượt có thể di chuyển mượt mà. - Bôi trơn không đủ

Vận hành khô hoặc mức dầu không đủ có thể gây ra hiện tượng trầy xước hoặc mài mòn trên bề mặt làm kín.

Giải phápGiữ mức dầu cao hơn bề mặt phớt.

2.2.3 Vấn đề lắp đặt và vật liệu

- Cắt góc không đúng cách và bề mặt hoàn thiện không đạt yêu cầuCó thể gây hư hỏng các vòng O-ring trong quá trình lắp ráp.

- Nén lò xo không đúng cáchSự chênh lệch vượt quá ±2 mm có thể gây ra áp suất quá cao (quá nhiệt và mài mòn) hoặc áp suất quá thấp (lực se khít không đủ).

- Sự không tương thích về vật liệuNếu vật liệu làm kín không tương thích với chất lỏng được bơm, có thể xảy ra tác động hóa học, làm giảm tuổi thọ của vật liệu làm kín.

2.3 Các yếu tố bên ngoài ảnh hưởng đến hiệu suất của phớt cơ khí

- Độ chính xác gia công kém

Không chỉ các bề mặt của phớt mà cả kích thước của trục bơm, ống lót trục và buồng phớt cũng phải đáp ứng các dung sai chặt chẽ. - Lựa chọn vật liệu không đúng

Vật liệu phải có khả năng chống ăn mòn, phồng rộp và mài mòn trong môi trường chất lỏng cho trước. Ví dụ, một phớt thép không gỉ có thể không hoạt động tốt trong môi trường axit mạnh nếu không có lớp phủ bảo vệ. - Dao động quá mức

Thường do các vấn đề cấu trúc của bơm chứ không phải do chính phớt—sự lệch trục, chất lượng ổ trục kém, tải trọng hướng kính cao hoặc độ đồng tâm thấp. - Lực đẩy trục cao

Nếu lực đẩy trục không được cân bằng đúng cách, bề mặt phớt sẽ bị quá nhiệt. Trong các chất lỏng có nhiệt độ cao như nhựa polypropylene nóng chảy, điều này có thể gây ra hiện tượng chảy nhựa và hỏng phớt. - Thiếu xả nước đúng cách

Hệ thống xả rửa làm sạch, làm mát và bôi trơn các bề mặt phớt. Thiết kế kém, lưu lượng không đủ hoặc chất lỏng xả rửa bị ô nhiễm có thể làm giảm tuổi thọ của phớt.

2.4 Các biện pháp phòng ngừa để đảm bảo hoạt động đáng tin cậy của phớt cơ khí

- Giảm rung động của bơmKiểm soát các nguồn rung động từ giai đoạn thiết kế cho đến lắp đặt và vận hành.

- Điều chỉnh độ dôi trụcSử dụng ổ trục đẩy và các thiết bị cân bằng lực đẩy trục như đĩa cân bằng hoặc trống cân bằng.

- Cải thiện độ cứng của trụcGiảm khoảng cách giữa các ổ trục, tăng đường kính trục và sử dụng vật liệu chất lượng cao hơn.

- Tối ưu hóa hệ thống xả nướcĐảm bảo lượng chất lỏng sạch đủ đến các bề mặt phớt ở nhiệt độ và áp suất đúng.

- Tuân thủ các tiêu chuẩn lắp đặt: Duy trì yêu cầu về độ nén lò xo và bề mặt hoàn thiện theo quy định.

2.5 Ví dụ thực tế

Trong một nhà máy hóa dầu, bơm quá trình xử lý hydrocacbon nóng, nhẹ thường xuyên gặp sự cố hỏng phớt cơ khí. Điều tra cho thấy rung động trục quá mức do sai lệch giữa bơm và động cơ. Sau khi căn chỉnh lại và nâng cấp vật liệu phớt lên silicon carbide kèm theo hệ thống xả Plan 11 đúng cách, tuổi thọ phớt đã tăng từ Từ 3 tháng đến hơn 18 tháng, giảm chi phí bảo trì đáng kể.

3. Phớt O-ring

3.1 Giới thiệu

The O-ring là một trong những yếu tố làm kín đơn giản và được sử dụng rộng rãi nhất trong bơm.

Đây là một vòng cao su đàn hồi có mặt cắt ngang hình tròn, hoạt động bằng cách biến dạng và lấp đầy khe hở giữa các bề mặt tiếp xúc khi bị nén, từ đó tạo ra khả năng kín khít.

O-rings được ưa chuộng vì chúng:

- Hiệu quả về chi phí và dễ sản xuất.

- Gọn nhẹ và phù hợp cho cả đóng kín tĩnh và động.

- Đáng tin cậy khi được lắp đặt đúng cách và làm từ vật liệu phù hợp.

Trong nhiều ứng dụng bơm, O-rings được sử dụng như phớt phụ trong các phớt cơ khí hoặc như phớt chính trong các khớp tĩnh.

3.2 Nguyên nhân phổ biến gây rò rỉ trong các phớt O-ring

3.2.1 Vấn đề về dung sai kích thước và bề mặt

- Kích thước rãnh không nằm trong giới hạn dung sai

Yếu tố quan trọng nhất là độ sâu của rãnh — nếu rãnh quá sâu, vòng O-ring sẽ không được nén đủ; nếu rãnh quá nông, nó sẽ bị nén quá mức, dẫn đến mài mòn sớm.

Độ nhám bề mặt cũng rất quan trọng—bề mặt nhám có thể làm rách hoặc mài mòn O-ring trong quá trình lắp đặt. - Kích thước O-ring không đúng

Một vòng O-ring quá nhỏ hoặc quá lớn sẽ bị kéo giãn quá mức hoặc nén không đúng cách, ảnh hưởng đến hiệu suất làm kín.

3.2.2 Lỗi sản xuất

- Vết nhựa thừa sau khi đúc chưa được loại bỏVật liệu thừa nhỏ (flash) từ quá trình đúc có thể gây cản trở việc đóng kín đúng cách.

- Sự không đều về hình dạng: Mặt cắt không đồng nhất làm giảm hiệu quả của lớp đệm.

3.2.3 Vấn đề về vật liệu và lão hóa

- Độ cứng hoặc độ đàn hồi không đúngO-ring phải đủ mềm để biến dạng nhưng đủ cứng để chống lại sự ép ra.

- Sự không tương thích về vật liệuSử dụng nitrile (NBR) trong môi trường hơi nước nhiệt độ cao, ví dụ, sẽ gây ra hiện tượng phồng, nứt hoặc hòa tan.

- Lão hóa và suy thoáiTheo thời gian, việc tiếp xúc với nhiệt độ cao, hóa chất và ánh sáng UV có thể gây ra hiện tượng cứng lại và mất độ đàn hồi.

3.3 Hướng dẫn lựa chọn vật liệu

Lựa chọn vật liệu O-ring phù hợp là yếu tố quan trọng để đảm bảo tuổi thọ sử dụng lâu dài:

- Nitrile (NBR): Khả năng chống dầu tốt, sử dụng đa năng.

- Fluoroelastomer (FKM, Viton®): Khả năng chống hóa chất và nhiệt độ xuất sắc.

- EPDMChống nước và hơi nước, nhưng không tương thích với dầu.

- Silicone: Độ linh hoạt tốt ở nhiệt độ thấp, nhưng độ bền kéo thấp hơn.

- O-ring được bọc bằng PTFEĐược sử dụng trong môi trường hóa chất khắc nghiệt.

3.4 Các thực hành tốt nhất trong quá trình cài đặt

- Đảm bảo Kích thước rãnh Tuân thủ các yêu cầu thiết kế.

- Bôi trơn nhẹ các vòng O-ring trong quá trình lắp đặt để tránh bị xoắn hoặc rách.

- Tránh các cạnh sắc nhọn hoặc vết gờ trên bề mặt tiếp xúc—nếu cần thiết, hãy bo tròn các cạnh.

- Thay thế các vòng O-ring trong mỗi chu kỳ bảo dưỡng lớn, ngay cả khi chúng trông vẫn nguyên vẹn, vì sự suy giảm có thể không thể nhìn thấy được.

3.5 Ví dụ thực tế

Tại trạm bơm nước của thành phố, các sự cố liên quan đến vòng đệm O-ring đã xảy ra lặp đi lặp lại trong vòng sáu tháng sau khi thay thế. Kết quả điều tra cho thấy các vòng đệm O-ring được làm từ EPDM, nhưng máy bơm đang xử lý nước clo hóa, điều này đã làm hỏng vật liệu. Việc chuyển sang FKM (Viton®) O-rings đã giải quyết vấn đề, kéo dài tuổi thọ sử dụng lên hơn ba năm.

4. Phớt động / Phớt cánh quạt phụ

4.1 Giới thiệu

A phớt động—trong bối cảnh của bơm ly tâm—thường đề cập đến một Phớt kín cánh quạt phụ.

Khác với các phương pháp đóng kín tĩnh, các phớt động dựa vào Chuyển động của các bộ phận bơm Để tạo ra một rào cản áp suất trong quá trình vận hành.

Trong thiết kế cánh quạt phụ, cánh quạt thứ cấp (được đặt phía sau cánh quạt chính) tạo ra áp suất ngược, giúp cân bằng áp suất chất lỏng trong buồng làm kín, từ đó giảm đáng kể hoặc loại bỏ hoàn toàn hiện tượng rò rỉ khi bơm hoạt động.

4.2 Cách thức hoạt động

- Trong quá trình thực hiện Chiến dịch:

Cánh quạt phụ quay cùng trục bơm, tạo ra một lực ly tâm Điều này đẩy chất lỏng được bơm ra khỏi khu vực phớt, tạo ra một vùng áp suất thấp, ngăn chặn rò rỉ qua ống trục. - Khi dừng lại:

Cánh quạt phụ mất tác dụng làm kín do lực ly tâm không có. Trong trường hợp này, một Tem niêm phong (niêm phong bãi đỗ xe) thường được sử dụng kết hợp để ngăn chặn rò rỉ khi bơm ở trạng thái không hoạt động.

4.3 Hạn chế của ứng dụng

- Giới hạn áp suất

Cánh quạt phụ chỉ có thể cân bằng áp suất thiết kế đến một mức nhất định. Nếu áp suất đầu vào hoặc áp suất hệ thống vượt quá giới hạn này, sẽ xảy ra rò rỉ đáng kể. - Sự phụ thuộc vào điều kiện hoạt động

Hiệu quả của van đóng kín phụ thuộc mạnh mẽ vào tốc độ bơm và điều kiện đầu vào. Ví dụ:- Giảm tốc độ bơm làm giảm hiệu suất làm kín.

- Sự thay đổi áp suất hút có thể làm mất cân bằng áp suất.

- Tiêu thụ năng lượng

Cánh quạt phụ tiêu thụ một phần công suất của bơm, làm giảm nhẹ hiệu suất tổng thể.

4.4 Nguyên nhân phổ biến gây hỏng hóc

- Vượt quá áp suất thiết kếKhi áp suất hệ thống hoặc áp suất hút vượt quá giới hạn cho phép.

- Mòn gioăngCác hạt mài mòn trong môi trường được bơm có thể gây mài mòn bề mặt làm kín.

- Nắp đậy đóng không đúng cáchSự cố của phớt đóng ngắt trong thời gian ngừng hoạt động dẫn đến rò rỉ.

- Dao động áp suất đầu vào: Những thay đổi đột ngột về áp suất hút có thể tạm thời phá vỡ hàng rào áp suất.

4.5 Hướng dẫn bảo trì và khắc phục sự cố

- Theo dõi áp suất hútGiữ áp suất đầu vào trong phạm vi do nhà sản xuất quy định.

- Kiểm tra độ mònKiểm tra các cánh quạt phụ và bề mặt làm kín để phát hiện hiện tượng mài mòn hoặc ăn mòn.

- Bảo dưỡng niêm phong khi tắt máyĐảm bảo niêm phong bãi đỗ xe ở trạng thái tốt để ngăn chặn rò rỉ trong thời gian không hoạt động.

- Sử dụng dung dịch sạchKhi có thể, hãy lọc chất lỏng được bơm để giảm lượng hạt bụi xâm nhập có thể gây hư hỏng bề mặt phớt.

4.6 Ví dụ thực tế

Máy bơm chân không của nhà máy giấy sử dụng phớt cánh phụ đã gặp sự cố rò rỉ trong quá trình tắt máy. Kết quả điều tra cho thấy phớt tắt máy đã bị cứng và mất độ đàn hồi do tiếp xúc lâu dài với nước quá trình nóng. Việc thay thế bằng phớt EPDM chịu nhiệt cao đã khôi phục hiệu suất làm kín và giảm thời gian ngừng hoạt động bảo trì xuống 40%.

5. Con dấu mê cung

5.1 Giới thiệu

A Con dấu mê cung là một Phương pháp đóng kín không tiếp xúc Được sử dụng rộng rãi trong bơm, tuabin, máy nén và các loại máy móc quay khác.

Thay vì tiếp xúc trực tiếp giữa các bề mặt làm kín, nó sử dụng một loạt các rãnh và gờ phức tạp Tạo ra một đường dẫn gập ghềnh để làm cho việc rò rỉ chất lỏng trở nên khó khăn hơn.

Vì không có tiếp xúc vật lý, các con dấu mê cung có ma sát thấp, tuổi thọ cao, và có thể hoạt động ở Tốc độ trục cao không có sự mài mòn đáng kể.

5.2 Cách thức hoạt động

- The Hình dạng có rãnh Cơ chế niêm phong mê cung buộc chất lỏng rò rỉ phải thay đổi hướng nhiều lần.

- Mỗi lần thay đổi hướng Giảm áp suất chất lỏng và giảm tốc độ dòng chảy, từ đó giảm thiểu rò rỉ.

- Trong nhiều thiết kế, khoảng cách nhỏ giữa các bộ phận quay và bộ phận cố định được lấp đầy bằng một lớp mỏng chất lỏng hoặc khí, giúp ngăn chặn rò rỉ thêm.

5.3 Ưu điểm

- Không có sự mài mòn vật lýVì các bộ phận không tiếp xúc với nhau, tuổi thọ sử dụng rất dài.

- Khả năng hoạt động tốc độ caoPhù hợp cho các ứng dụng có tốc độ vòng quay cao (RPM).

- Dễ bảo trìKhông cần thay thế định kỳ nếu khoảng cách vẫn nằm trong giới hạn cho phép.

5.4 Nguyên nhân phổ biến gây rò rỉ

Mặc dù có những ưu điểm, các phớt labyrinth có thể bị hỏng hoặc hoạt động kém hiệu quả trong các ứng dụng thực tế:

5.4.1 Khoảng cách quá lớn

- Nếu khoảng cách giữa trục quay và vỏ phớt trở nên quá lớn, hiệu quả làm kín sẽ giảm đáng kể.

- Nguyên nhân: Gia công kém, lắp ráp không đúng cách hoặc mài mòn theo thời gian.

5.4.2 Vấn đề về độ nhám bề mặt

- Vết trầy xước hình xoắn ốc hoặc bề mặt hoàn thiện kém trên các bề mặt kín có thể thực sự Kích thích rò rỉ bằng cách tạo ra một đường dẫn dòng chảy định hướng.

5.4.3 Dầu bôi trơn tràn

- Trong vỏ ổ trục bơm, dầu thừa có thể tích tụ áp suất cao hơn khả năng chịu áp của phớt, khiến chất lỏng bị ép qua mê cung.

5.4.4 Hiển thị mức dầu không chính xác

- Các kính quan sát hoặc đồng hồ đo mức bị lắp đặt sai vị trí có thể gây ra tình trạng đổ đầy quá mức, dẫn đến rò rỉ dầu.

5.4.5 Ảnh hưởng của nhiệt độ

- Nhiệt độ dầu tăng cao làm giảm độ nhớt, khiến chất lỏng dễ dàng rò rỉ qua các khe hở.

5.4.6 Các lối thoát bị chặn

- Nếu các rãnh thoát dầu hoặc lỗ thoát nước quá nhỏ hoặc bị tắc nghẽn, dầu bị kẹt không thể chảy trở lại bể chứa, làm tăng nguy cơ rò rỉ.

5.5 Các khuyến nghị về bảo trì và thiết kế

- Chế tạo chính xác: Duy trì độ chính xác cao và độ đồng tâm chính xác trong quá trình sản xuất.

- Kiểm soát bề mặt hoàn thiệnTránh các vết gia công xoắn ốc và đảm bảo bề mặt kín khít mịn màng.

- Theo dõi mức dầuSử dụng kính quan sát được lắp đặt chính xác để ngăn chặn việc đổ đầy quá mức.

- Điều khiển nhiệt độĐảm bảo làm mát đúng cách để duy trì độ nhớt của chất bôi trơn trong phạm vi tối ưu.

- Dọn sạch đường thoát nướcGiữ cho các rãnh và lỗ thoát dầu không bị cản trở để đảm bảo quá trình thoát dầu hiệu quả.

5.6 Ví dụ thực tế

Trong một bơm ly tâm lớn được sử dụng trong nhà máy lọc dầu, hiện tượng rò rỉ dầu ổ trục xảy ra thường xuyên mặc dù đã sử dụng phớt labyrinth. Kết quả điều tra cho thấy các lỗ thoát dầu của vỏ ổ trục bị tắc nghẽn một phần do chất bôi trơn đã đông cứng. Việc làm sạch các lỗ thoát dầu và tăng nhẹ đường kính của chúng đã loại bỏ hiện tượng rò rỉ, kéo dài khoảng thời gian bảo dưỡng từ từ sáu tháng đến hơn hai năm.

6. Keo dán ren

6.1 Giới thiệu

A phớt ren là một trong những phương pháp bịt kín đáng tin cậy và bền bỉ nhất cho một số bộ phận của bơm và các kết nối ống dẫn.

Nó dựa vào Sự kết hợp giữa ren nam và ren nữ Để tạo ra một khớp nối cơ khí chặt chẽ, thường được tăng cường bằng chất bịt kín hoặc băng keo.

Phớt ren thường được sử dụng trong:

- Các kết nối ống phụ trong hệ thống bơm.

- Cổng quá trình và lỗ mở bảo trì.

- Các cổng bị chặn hoặc ở chế độ chờ cần được đóng tạm thời hoặc lâu dài.

Khi được gia công, lắp ráp và bịt kín đúng cách, các kết nối ren có thể chịu được áp suất cao và Khoảng thời gian bảo dưỡng dài với chi phí bảo trì tối thiểu.

6.2 Cách thức hoạt động

Hành động bịt kín của một kết nối ren được thực hiện thông qua:

- Tiếp xúc kim loại với kim loại giữa các cạnh của ren, điều này làm giảm khoảng hở và hạn chế các đường rò rỉ.

- Sự biến dạng của vật liệu làm kín (chẳng hạn như băng keo PTFE hoặc chất bịt kín dạng lỏng) giúp lấp đầy các khe hở vi mô giữa các ren.

- Thiết kế ren thuôn các bộ phận siết chặt dần dần, tăng áp suất hướng tâm khi kết nối được thực hiện.

6.3 Nguyên nhân phổ biến gây rò rỉ

6.3.1 Sai số kích thước

- Tạo ren với ren có kích thước lớnNếu lỗ khoan cho ren cái quá lớn, độ sâu ren kết quả sẽ quá nông, làm giảm diện tích tiếp xúc và hiệu quả kín khít.

- Đường kính ren nam nhỏ hơn tiêu chuẩnDẫn đến độ vừa vặn lỏng lẻo, làm giảm áp suất đóng kín.

- Mòn dụng cụ hoặc mài không đúng cáchNgay cả khi sử dụng kích thước mũi khoan tiêu chuẩn, các mũi khoan được mài không đúng cách có thể gây ra sai lệch kích thước.

6.3.2 Chất bịt kín không đủ hoặc không tương thích

- Một số thiết kế ren kín, đặc biệt là ren hình nón, yêu cầu một chất kín bổ sung.

- Sử dụng quá ít chất bịt kín hoặc chất bịt kín không tương thích hóa học với chất lỏng được bơm có thể dẫn đến ăn mòn, hòa tan và rò rỉ.

- Điều này thường xảy ra trong các ứng dụng hóa dầu, nơi các chất lỏng ăn mòn nhanh chóng làm hỏng các chất bịt kín không phù hợp.

6.4 Các phương pháp tốt nhất để đảm bảo độ kín của ren

- Chế tạo chính xác

- Sử dụng các công cụ được mài sắc đúng cách và duy trì độ chính xác của thiết bị.

- Tuân thủ các tiêu chuẩn về độ sâu và đường kính ren.

- Chọn loại keo dán phù hợp

- Băng keo PTFEPhù hợp cho các dịch vụ liên quan đến nước, dầu và khí đốt.

- Chất bịt kín dạng lỏng không cần oxy: Rất thích hợp cho các mối nối vĩnh viễn, chống rung.

- Hợp chất chịu nhiệt cao: Yêu cầu cho các ứng dụng sử dụng hơi nước hoặc nhiệt độ cao.

- Áp dụng keo dán đúng cách

- Đối với băng keo PTFE: Quấn theo hướng xoắn của ren để tránh băng keo bị tuột ra trong quá trình lắp ráp.

- Đối với chất bịt kín dạng lỏng: Đảm bảo các ren sạch và không có dầu trước khi sử dụng.

- Tránh siết quá chặt

- Mô-men xoắn quá lớn có thể làm hỏng ren, làm biến dạng bề mặt làm kín hoặc gây hư hỏng các bộ phận.

6.5 Ví dụ thực tế

Một bơm chuyển hóa chất trong nhà máy phân bón gặp phải tình trạng rò rỉ lặp đi lặp lại tại kết nối đồng hồ áp suất. Nguyên nhân gốc rễ được xác định là do sự không tương thích giữa loại ren (ren BSPT đực kết nối với cổng NPT cái) và sự thiếu hụt chất bịt kín phù hợp. Sau khi chuyển sang sử dụng ren tương thích và áp dụng chất bịt kín anaerobic hiệu suất cao, mối nối đã duy trì trạng thái không rò rỉ trong hơn ba năm hoạt động liên tục.

7. Kết luận: Tầm quan trọng của việc tối ưu hóa hệ thống làm kín bơm

7.1 Tóm tắt các điểm chính

Đóng kín bơm là Không phải là chi tiết thiết kế phụ.—đây là yếu tố quan trọng trong việc đảm bảo độ tin cậy hoạt động, tuân thủ môi trường và hiệu quả chi phí.

Từ phớt cơ khí để O-ring, phớt động, Con dấu mê cung, và Phớt ren, Mỗi phương pháp đều có những ưu điểm, hạn chế và yêu cầu ứng dụng cụ thể của riêng mình.

Những điểm chính cần lưu ý từ hướng dẫn này:

- Phớt cơ khí Cung cấp hiệu suất cao cho các ứng dụng đòi hỏi khắt khe nhưng yêu cầu lắp đặt chính xác, lựa chọn vật liệu phù hợp và hệ thống xả nước đúng cách.

- O-ring Các giải pháp này có hiệu quả về chi phí và đa năng, nhưng phụ thuộc rất nhiều vào thiết kế rãnh chính xác, tính tương thích của vật liệu và quy trình lắp đặt.

- Phớt động (Cánh quạt phụ) có thể loại bỏ rò rỉ trong quá trình vận hành nhưng bị giới hạn bởi áp suất thiết kế và yêu cầu một phớt đóng ngắt cho các khoảng thời gian ngừng hoạt động.

- Con dấu mê cung Thích hợp cho các tình huống đòi hỏi tốc độ cao và ít bảo trì, nhưng phụ thuộc mạnh mẽ vào khoảng cách chính xác và đường dẫn trở lại sạch sẽ.

- Phớt ren Cung cấp các mối nối bền bỉ, không rò rỉ khi độ chính xác gia công và lựa chọn chất bịt kín được thực hiện đúng cách.

7.2 Tại sao tối ưu hóa niêm phong lại quan trọng

Trong môi trường công nghiệp hiện nay, hiệu quả năng lượng, an toàn và quy định về môi trường nghiêm ngặt hơn bao giờ hết.

Rò rỉ bơm có thể dẫn đến:

- Mất mát sản phẩm → Chi phí sản xuất tăng cao.

- Rủi ro an toàn → Tiếp xúc với chất lỏng nguy hiểm đối với người lao động.

- Phạt tiền về môi trường → do sự cố tràn hoặc phát thải.

- Thời gian ngừng hoạt động không mong muốn → Gây gián đoạn hoạt động và làm chậm tiến độ các dự án.

Bằng cách áp dụng các biện pháp lựa chọn, lắp đặt và bảo trì đúng cách, các công ty có thể:

- Kéo dài tuổi thọ của thiết bị.

- Giảm tổng chi phí sở hữu (TCO).

- Nâng cao an toàn lao động và tuân thủ quy định tại nơi làm việc.

- Nâng cao hiệu quả hoạt động.

7.3 Các phương pháp tốt nhất để đảm bảo thành công trong việc bịt kín lâu dài

- Hiểu về ứng dụngLoại chất lỏng, nhiệt độ, áp suất và tốc độ trục đều quyết định loại phớt kín phù hợp nhất.

- Ưu tiên tính tương thích của vật liệuĐảm bảo vật liệu làm kín có khả năng chống lại tác động hóa học, phồng rộp hoặc suy giảm nhiệt.

- Kiểm soát chất lượng lắp đặtNgay cả con dấu tốt nhất cũng có thể hỏng sớm nếu được lắp đặt không đúng cách.

- Thực hiện bảo trì phòng ngừaKiểm tra định kỳ, kiểm tra bôi trơn và lịch trình thay thế giúp ngăn ngừa các sự cố không mong muốn.

- Nhân viên bảo trì tàu hỏa: Việc xử lý và lắp đặt đúng cách giúp giảm đáng kể thời gian ngừng hoạt động liên quan đến phớt.

7.4 Nhìn về tương lai

Với nhu cầu ngày càng tăng về Tiết kiệm năng lượng và thân thiện với môi trường Thiết bị công nghiệp, vai trò của các công nghệ đóng kín tiên tiến sẽ trở nên quan trọng hơn bao giờ hết.

Các phát triển như Phớt không tiếp xúc có cân bằng áp suất chủ động, Nắp đậy thông minh có cảm biến phát hiện rò rỉ, và Vật liệu niêm phong thân thiện với môi trường sẽ định hình thế hệ tiếp theo của các giải pháp làm kín bơm.

Bài viết liên quan

Phớt tĩnh so với phớt động: Hướng dẫn về các giải pháp đóng kín đáng tin cậy

Khám phá sự khác biệt giữa các loại phớt tĩnh và phớt động, bao gồm các mẹo thiết kế, yếu tố vật liệu và các tình huống ứng dụng.

Các vấn đề rò rỉ phổ biến của con dấu và các giải pháp hiệu quả

Tìm hiểu về các sự cố hỏng hóc thường gặp trong quá trình đóng kín của bơm và các thiết bị khác, cùng với các chiến lược khắc phục sự cố và phòng ngừa đã được chứng minh hiệu quả.

Các loại gioăng cao su theo hình dạng, vật liệu và mục đích sử dụng

Hiểu rõ các loại phớt cao su khác nhau, đặc tính vật liệu của chúng và cách lựa chọn phớt phù hợp cho các ứng dụng công nghiệp cụ thể.