1. Giới thiệu

Trong các hệ thống làm kín dạng piston, hiệu suất của một phớt cao su không chỉ phụ thuộc vào tính chất vật liệu của nó. Mặc dù việc lựa chọn loại cao su phù hợp là rất quan trọng, Hình dạng của rãnh và chất lượng bề mặt kín đóng vai trò quan trọng không kém trong việc đảm bảo hiệu suất đóng kín đáng tin cậy và tuổi thọ sử dụng lâu dài.

Một rãnh được thiết kế tốt cung cấp hỗ trợ và nén thích hợp cho phớt, duy trì đường kín ổn định dưới các điều kiện áp suất và nhiệt độ thay đổi. Trong khi đó, bề mặt hoàn thiện và kiểm soát dung sai đảm bảo ma sát tối thiểu, giảm mài mòn và bôi trơn đều đặn — tất cả đều là yếu tố quan trọng trong các ứng dụng phớt động như xi lanh thủy lực, bộ truyền động khí nén và thiết bị quá trình.

Các rãnh thiết kế kém hoặc bề mặt nhám thường dẫn đến Sự cố hỏng niêm phong sớm, bao gồm hiện tượng phồng, hỏng xoắn ốc, rách hoặc rò rỉ. Những vấn đề này không chỉ ảnh hưởng đến hiệu suất hệ thống mà còn có thể dẫn đến thời gian ngừng hoạt động tốn kém. Do đó, việc hiểu rõ và áp dụng Nguyên tắc thiết kế rãnh âm thanh và bề mặt là yếu tố cơ bản để đạt được một hệ thống làm kín piston hoạt động mạnh mẽ và hiệu quả.

Trong các phần tiếp theo, chúng ta sẽ tìm hiểu về các nguyên tắc cơ bản của hình học rãnh, bề mặt hoàn thiện, bôi trơn, các yếu tố cần lưu ý khi lắp đặt, các sai lầm thường gặp và các khuyến nghị thiết kế thực tiễn.

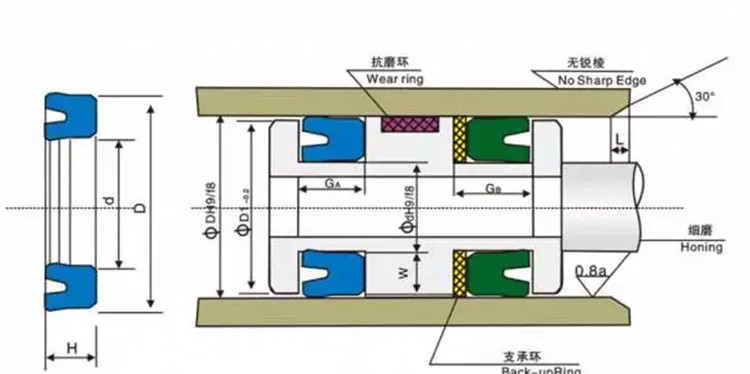

2. Nguyên lý cơ bản về hình học rãnh

Khe rãnh là nền tảng của bất kỳ hệ thống làm kín chuyển động qua lại nào. Thiết kế của khe rãnh ảnh hưởng trực tiếp đến cách làm kín được nén, hỗ trợ và ổn định trong quá trình hoạt động. Một khe rãnh được thiết kế hợp lý giúp ngăn chặn sự dịch chuyển, tràn ra ngoài và mài mòn không đều của làm kín — tất cả những yếu tố này có thể làm giảm tuổi thọ hoặc gây rò rỉ.

2.1 Độ sâu rãnh

Độ sâu rãnh quyết định Tỷ lệ nén giữa phớt và bề mặt tiếp xúc. Nếu rãnh quá nông, phớt có thể bị nén quá mức, gây tăng ma sát, tích tụ nhiệt và mài mòn. Nếu rãnh quá sâu, phớt có thể không tiếp xúc đủ, dẫn đến rò rỉ.

- Tỷ lệ nén điển hình: 10–20% cho hầu hết các phớt cao su trong các ứng dụng chuyển động tịnh tiến.

- Luôn tính đến sự giãn nở nhiệt và biến dạng do áp suất khi xác định độ sâu cuối cùng.

2.2 Độ rộng rãnh

Khe rãnh phải đảm bảo có đủ không gian ngang để phớt có thể giãn nở dưới áp suất mà không bị mất ổn định. Độ rộng quá hẹp có thể gây ra hiện tượng phớt bị ép ra ngoài hoặc tải trọng ở mép; quá rộng, phớt có thể bị cuộn hoặc xoắn.

- Hướng dẫn: Chiều rộng rãnh nên thường là 1,1–1,3 lần diện tích mặt cắt ngang của phớt.

2.3 Bán kính đáy và thiết kế góc

Các góc nhọn ở đáy rãnh tạo ra tập trung ứng suất, có thể làm rách hoặc hỏng niêm phong trong quá trình lắp đặt hoặc vận hành. A Bán kính góc nhỏ Tại đáy rãnh giúp phân phối ứng suất đều hơn.

- Khuyến nghị: Áp dụng bán kính bo tròn thông thường trong khoảng 0,2–0,5 mm, tùy thuộc vào kích thước của phớt.

2.4 Khoảng cách và khe hở ép đùn

Trong các ứng dụng có áp suất cao, khoảng cách giữa rãnh và bề mặt ghép phải được kiểm soát cẩn thận để Ngăn chặn quá trình ép đùn Của vật liệu đàn hồi vào khe hở. Có thể thêm các vòng đệm để tăng cường hỗ trợ.

- Giới hạn khe hở ép đùn: Thường nhỏ hơn 0,2 mm đối với áp suất trên 10 MPa.

2.5 Các yếu tố liên quan đến áp suất và hành trình

Áp suất hoạt động và chiều dài hành trình có ảnh hưởng đáng kể đến thiết kế rãnh. Áp suất cao hơn yêu cầu khoảng hở nhỏ hơn và có thể cần các yếu tố hỗ trợ, trong khi hành trình dài hơn đòi hỏi độ ổn định cao hơn để tránh tình trạng xoắn hoặc lật của phớt.

3. Yêu cầu về bề mặt và dung sai

Bề mặt hoàn thiện của thanh và lỗ là yếu tố quan trọng ảnh hưởng đến hiệu suất của các phớt đàn hồi chuyển động qua lại. Ngay cả khi hình dạng rãnh hoàn hảo, bề mặt hoàn thiện kém có thể dẫn đến Mài mòn nhanh, hỏng hệ thống bôi trơn hoặc rò rỉ.. Ngược lại, một bề mặt được kiểm soát tốt cho phép miếng đệm trượt mượt mà với ma sát tối thiểu và áp lực đóng kín ổn định.

3.1 Tầm quan trọng của chất lượng bề mặt

Khi miệng đệm di chuyển dọc theo bề mặt ghép, nó dựa vào một Lớp màng bôi trơn mỏng Để giảm thiểu ma sát và mài mòn.

- Nếu bề mặt quá nhám, các đỉnh nhọn có thể cắt hoặc mài mòn lớp seal, dẫn đến rò rỉ và hỏng hóc sớm.

- Nếu bề mặt quá nhẵn, có thể không có đủ các rãnh nhỏ để giữ chất bôi trơn, làm tăng nguy cơ ma sát khô và tích tụ nhiệt.

3.2 Độ nhám bề mặt khuyến nghị

Đối với hầu hết các ứng dụng đóng kín động, Giá trị Ra nằm trong khoảng từ 0,2 đến 0,4 μm được coi là tối ưu. Điều này mang lại sự cân bằng hợp lý giữa hiệu quả đóng kín và khả năng giữ dầu bôi trơn.

Các khuyến nghị thông thường:

- Thanh piston và pít-tông: Ra 0,2–0,4 μm

- Đường kính trong của xi lanh: Ra 0,3–0,6 μm

Trong một số ứng dụng quan trọng (ví dụ: hệ thống thủy lực tốc độ cao), Rz và các thông số hình dạng khác cũng có thể được quy định để đảm bảo tính đồng nhất.

3.3 Độ đồng tâm, độ tròn và độ thẳng

Bề mặt hoàn thiện chỉ hiệu quả nếu chính bề mặt đó có độ ổn định kích thước. Sự lệch lạc hoặc bề mặt không đều gây ra Điểm áp lực cục bộ gây ra sự mài mòn nhanh chóng của phớt.

- Độ đồng tâm thường nên được duy trì trong phạm vi 0,05 mm.

- Độ tròn và độ thẳng cần được duy trì để tránh tải lệch tâm của phớt.

- Bất kỳ hình dạng thuôn nhọn hoặc hình oval nào cũng nên được giảm thiểu.

3.4 Xử lý bề mặt và phủ lớp

Trong một số ứng dụng, các phương pháp xử lý bề mặt có thể cải thiện hiệu suất:

- Mạ crom cứng hoặc nitru hóa Tăng cường khả năng chống mài mòn.

- Lớp phủ đặc biệt có độ ma sát thấp giúp giảm ma sát khi khởi động và hiện tượng dính-trượt.

- Độ cứng bề mặt phù hợp cũng giúp ngăn ngừa hiện tượng trầy xước và mài mòn.

3.5 Mối quan hệ giữa cuộc sống trên bề mặt và cuộc sống dưới biển

Một bề mặt nhẵn mịn, hoàn thiện tốt đảm bảo bôi trơn ổn định, ma sát thấp và tải trọng đều trên phớt, dẫn đến tuổi thọ dài hơn và hiệu suất ổn định hơn. Đối với các hệ thống đóng kín hiệu suất cao, bề mặt hoàn thiện quan trọng không kém việc lựa chọn vật liệu hoặc hình dạng rãnh.

4. Các yếu tố liên quan đến ma sát và bôi trơn

Bôi trơn là Dây cứu sinh của bất kỳ hệ thống làm kín động nào. Đối với các phớt đàn hồi chuyển động qua lại, việc kiểm soát ma sát phụ thuộc rất lớn vào thiết kế của rãnh và bề mặt tiếp xúc sao cho duy trì được lớp màng bôi trơn thích hợp trong cả quá trình khởi động và vận hành ổn định. Bôi trơn kém dẫn đến hiện tượng trượt gián đoạn, tích tụ nhiệt, mài mòn gia tăng, và cuối cùng là sự cố rò rỉ.

4.1 Vai trò của lớp màng bôi trơn

Khi piston hoặc thanh truyền di chuyển, một Phim micro của chất bôi trơn Phải được giữ giữa lớp niêm phong và bề mặt.

- Phim này giảm thiểu tiếp xúc trực tiếp và giảm mài mòn.

- Nó cũng giúp giảm ma sát khởi động, thường là giai đoạn gây hại nhất trong chu kỳ chuyển động.

- Một lớp phim ổn định cho phép chuyển động mượt mà hơn và giảm thiểu tổn thất năng lượng.

Tuy nhiên, nếu rãnh quá chặt hoặc bề mặt quá nhẵn, chất bôi trơn có thể bị lau sạch hoàn toàn, dẫn đến tình trạng hoạt động khô.

4.2 Thiết kế rãnh và bôi trơn

Hình dạng rãnh đúng khuyến khích Lưu lượng chất bôi trơn được kiểm soát:

- Các góc vát nhẹ hoặc rãnh giảm áp có thể được sử dụng để phân phối chất bôi trơn đều hơn.

- Các rãnh trục hoặc rãnh nhỏ đôi khi được áp dụng trong các hệ thống tốc độ thấp để hỗ trợ giữ dầu.

- Tránh ép quá mạnh khiến chất bôi trơn không thể di chuyển.

4.3 Giảm thiểu hiện tượng dính-trượt và đỉnh ma sát

Hiện tượng dính trượt là một vấn đề phổ biến trong các ứng dụng chuyển động qua lại, đặc biệt là ở tốc độ thấp hoặc áp suất thấp. Hiện tượng này xảy ra khi... Ma sát tĩnh lớn hơn ma sát động., gây ra chuyển động giật cục, không đều.

Để giảm hiện tượng dính trượt:

- Sử dụng một Bề mặt có độ nhám phù hợp (Ra 0.2–0.4 μm).

- Chọn Các loại elastomer có đặc tính ma sát thấp tốt. hoặc sử dụng lớp phủ.

- Đảm bảo bôi trơn ban đầu đúng cách trong quá trình lắp đặt.

4.4 Xả áp và điều khiển chất lỏng

Trong các hệ thống đóng kín hai chiều hoặc thiết kế có hành trình dài, Sự tích tụ áp suất giữa các phớt có thể gây ra sự không ổn định hoặc rò rỉ khí.

- Các rãnh thoát khí hoặc lỗ thoát áp có thể được thêm vào để cân bằng áp suất bị kẹt.

- Xả khí có kiểm soát cũng ngăn chặn việc gioăng bị phồng lên hoặc xoắn.

4.5 Lựa chọn chất bôi trơn

Chất bôi trơn được sử dụng phải là Tương thích với elastomer và các điều kiện áp dụng:

- Dầu khoáng là loại dầu phổ biến được sử dụng trong các hệ thống thủy lực.

- Chất bôi trơn silicone hoặc fluorinated được ưa chuộng trong các môi trường có tính ăn mòn hóa học cao hoặc nhiệt độ cao.

- Mỡ bôi trơn có thể được sử dụng cho các chu kỳ làm việc tốc độ thấp hoặc gián đoạn.

4.6 Cân bằng giữa việc bịt kín và bôi trơn

Một trong những thách thức thiết kế lớn nhất là duy trì một Đảm bảo kín khít mà không lau sạch hoàn toàn chất bôi trơn.. Sự cân bằng này được đạt được thông qua:

- Điều chỉnh kích thước rãnh cho chính xác.

- Bề mặt được gia công chính xác.

- Sự tương thích đúng đắn giữa vật liệu và chất bôi trơn.

Một giao diện được bôi trơn tốt đảm bảo ma sát thấp hơn, mài mòn ít hơn và hiệu suất đóng kín ổn định hơn trong suốt tuổi thọ sử dụng.

5. Các yếu tố lắp đặt và lắp ráp

Ngay cả một rãnh và bề mặt được gia công hoàn hảo cũng có thể không hoạt động hiệu quả trong các ứng dụng thực tế nếu Việc lắp đặt và lắp ráp không được xem xét cẩn thận.. Các phớt trượt có độ nhạy cao đối với điều kiện biên, lực lắp ráp và sự biến động của dung sai. Một sai sót nhỏ trong quá trình lắp đặt có thể dẫn đến Vết xước, lăn hoặc nén không đều, điều này làm giảm hiệu suất đóng kín ngay từ ngày đầu tiên.

5.1 Thiết kế góc vát và góc dẫn hướng

Một góc vát được thiết kế tốt đảm bảo rằng miếng đệm có thể được lắp đặt một cách trơn tru mà không bị mắc kẹt vào các cạnh sắc nhọn.

- Góc vát: Thông thường, nhiệt độ từ 15°C đến 30°C được khuyến nghị cho hầu hết các loại gioăng cao su đàn hồi.

- Phần đầu của chi tiết phải không có các vết gờ, góc nhọn hoặc vết gia công.

- Chiều dài vát cạnh lớn là đặc biệt quan trọng đối với các phớt có đường kính lớn hoặc phớt có mép phớt mỏng manh.

5.2 Tránh hư hỏng gioăng trong quá trình lắp đặt

Các con dấu có thể bị hư hỏng do sử dụng công cụ không phù hợp, kéo căng quá mức hoặc ép buộc bộ phận vào vị trí.

- Sử dụng Công cụ lắp đặt có cạnh tròn và các vật liệu không kim loại để tránh làm hỏng lớp niêm phong.

- Đối với dung sai chặt chẽ, Bôi trơn phớt và rãnh. Trước khi cài đặt.

- Nung nóng miếng đệm nhẹ nhàng (trong giới hạn cho phép của vật liệu) có thể giúp lắp đặt mà không làm căng quá mức.

5.3 Tích lũy dung sai và giãn nở nhiệt

Khi thiết kế kích thước rãnh, điều quan trọng là phải tính đến Dung sai sản xuất của cả rãnh và các bộ phận ghép nối.

- Ngay cả những sai lệch nhỏ cũng có thể dẫn đến nén quá mức hoặc nén không đủ.

- Môi trường nhiệt độ cao có thể khiến các bộ phận giãn nở với tốc độ khác nhau, làm thay đổi tỷ lệ nén và khoảng hở.

- Hệ số giãn nở vật liệu cần được tính toán vào thiết kế cuối cùng.

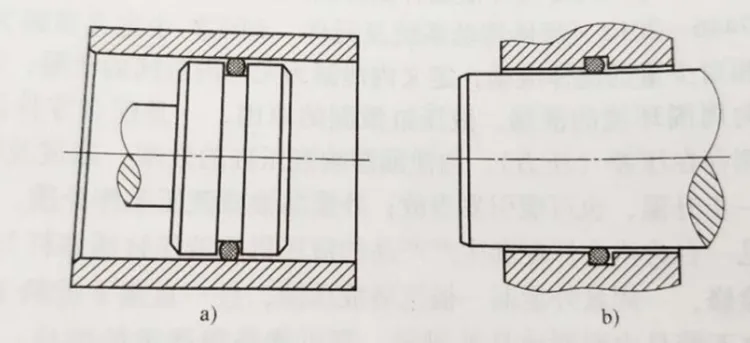

5.4 Thiết kế rãnh đơn tác động so với thiết kế rãnh đôi tác động

- Phớt đơn tác động Chỉ chịu áp lực từ một phía, do đó tính đối xứng của rãnh không quan trọng lắm.

- Phớt hai chiều phải chịu được áp lực từ cả hai phía, đòi hỏi rãnh cân bằng và Định tâm chính xác Để ngăn chặn việc xoắn hoặc ép đùn.

- Van xả áp suất thường được thêm vào trong các hệ thống hai chiều để ổn định hiệu suất.

5.5 Vệ sinh và Chuẩn bị bề mặt

Trước khi lắp đặt, hãy đảm bảo rãnh và các bề mặt tiếp xúc được sạch sẽ, mịn màng và không có tạp chất. Bất kỳ bụi bẩn hoặc mảnh vụn gia công sắc nhọn nào cũng có thể làm hỏng phớt hoặc tạo ra các đường rò rỉ.

- Sử dụng vải không xơ và các chất tẩy rửa được phê duyệt.

- Kiểm tra bằng mắt thường và bằng ngón tay để phát hiện các vết gờ ẩn.

5.6 Kiểm tra lắp ráp

Sau khi cài đặt, việc kiểm tra nhanh về kích thước và chức năng có thể giúp tránh các sự cố:

- Kiểm tra vị trí và độ khít của con dấu.

- Đảm bảo không xảy ra tình trạng xoắn, gấp hoặc nén không đều.

- Thực hiện các thử nghiệm áp suất thấp trước khi vận hành hệ thống hoàn chỉnh để xác nhận tính toàn vẹn của lớp kín.

Lắp đặt đúng cách không chỉ là bước cuối cùng — nó là Yếu tố thiết kế quan trọng Điều này cần được lên kế hoạch ngay từ đầu. Việc gia công góc vát cẩn thận, kiểm soát dung sai và điều kiện lắp ráp sạch sẽ giúp giảm thiểu hỏng hóc sớm và kéo dài tuổi thọ làm việc của phớt.

6. Những lỗi thiết kế rãnh thông dụng

Ngay cả các kỹ sư có kinh nghiệm cũng có thể bỏ qua những chi tiết nhỏ nhưng quan trọng trong thiết kế rãnh và bề mặt. Những sai sót này thường dẫn đến Rò rỉ phớt, mài mòn sớm hoặc hỏng hóc hoàn toàn—đôi khi ngay trong những chu kỳ hoạt động đầu tiên. Nhận diện và tránh những rủi ro này là điều cần thiết để xây dựng các hệ thống sealing piston đáng tin cậy.

6.1 Nén quá mức hoặc nén không đủ

Một trong những lỗi phổ biến nhất là chỉ định Độ sâu rãnh không đúng, điều này ảnh hưởng trực tiếp đến tỷ lệ nén của phớt.

- Nén quá mức Gây ra ma sát quá mức, tích tụ nhiệt và mài mòn nhanh chóng của phần đệm kín.

- Áp suất thấp dẫn đến áp lực tiếp xúc không đủ, gây ra rò rỉ.

- Các vấn đề này thường phát sinh do không tính đến sự giãn nở nhiệt, sự biến đổi dung sai hoặc biến dạng vật liệu.

Mẹo: Luôn tính toán tỷ lệ nén cẩn thận (thường là 10–20% đối với các phớt cao su) và kiểm tra xác nhận trong điều kiện lắp ráp thực tế.

6.2 Các cạnh sắc và vết gờ

Các rãnh gia công đôi khi có cạnh sắc nhọn hoặc vết gờ, đặc biệt là ở các góc. Những điều này có thể:

- Cắt lớp niêm phong trong quá trình lắp đặt.

- Tạo các điểm căng thẳng cục bộ.

- Tăng tốc quá trình nứt hoặc rách trong quá trình vận hành.

Giải pháp: Luôn áp dụng bán kính bo tròn mịn (0,2–0,5 mm) ở đáy rãnh và loại bỏ các cạnh sắc nhọn.

6.3 Bề mặt hoàn thiện kém

Bỏ qua độ nhám bề mặt dẫn đến những hậu quả trực tiếp:

- Quá thô ráp → mài mòn và hao mòn sớm.

- Quá trơn → thiếu dầu bôi trơn và hiện tượng dính-trượt.

- Độ tròn hoặc độ đồng tâm kém → tải trọng không đều của phớt và rò rỉ.

Giải pháp: Xác định Ra 0,2–0,4 μm Đối với thanh và lỗ có độ nhám bề mặt Ra từ 0,3 đến 0,6 μm, với kiểm soát chặt chẽ về độ tròn và độ thẳng.

6.4 Bỏ qua khe hở ép đùn

Ở áp suất hoạt động cao hơn, các phớt cao su có thể bị ép vào các khe hở giữa các bộ phận, dẫn đến Lỗi ép đùn. Điều này thường xảy ra khi nhà thiết kế không tính đến biến dạng do áp lực hoặc không bao gồm các yếu tố dự phòng.

- Triệu chứng: Vết rách môi, vết cắn của con hải cẩu hoặc mảnh vụn trong chất lỏng.

- Biện pháp phòng ngừa: Giới hạn khoảng cách ép (< 0,2 mm đối với áp suất cao) và sử dụng vòng đệm khi cần thiết.

6.5 Quản lý bôi trơn không đầy đủ

Nhiều thiết kế rãnh bị thất bại vì Việc bôi trơn không được xem xét. ngay từ giai đoạn đầu của thiết kế.

- Các rãnh quá chặt sẽ làm trôi chất bôi trơn.

- Không có đường thoát áp suất nào dẫn đến áp suất bị kẹt hoặc lớp màng dầu không đều.

- Chạy khô làm tăng tốc độ mài mòn và hỏng hóc.

Giải pháp: Tích hợp các góc vát giảm áp, chọn bề mặt hoàn thiện phù hợp và đảm bảo tính tương thích của chất bôi trơn với vật liệu elastomer.

6.6 Điều kiện lắp ráp không được tuân thủ

Ngay cả khi thiết kế rãnh là chính xác về mặt lý thuyết, Bỏ qua các yếu tố cài đặt có thể làm hỏng tất cả công việc.

- Không có cạnh vát có thể gây hư hỏng trong quá trình lắp ráp.

- Vệ sinh kém khiến các mảnh vụn lọt vào dưới lớp niêm phong.

- Sự không kiểm soát được các dung sai dẫn đến hiện tượng nén không thể dự đoán được.

Giải pháp: Xem việc lắp ráp là một phần của quy trình thiết kế, không phải là một bước bổ sung sau cùng.

7. Ví dụ thiết kế thực tế và các khuyến nghị

Thiết kế rãnh và bề mặt cho các phớt đàn hồi chuyển động qua lại đòi hỏi hơn cả các tính toán lý thuyết — nó đòi hỏi các hướng dẫn thực tiễn, đã được kiểm chứng trong thực tế. Trong phần này, chúng ta sẽ đi qua một số... Các thông số thiết kế tiêu chuẩn, Gợi ý về bề mặt, và Mẹo khắc phục sự cố Các kỹ sư và người mua có thể áp dụng trực tiếp vào các dự án của họ.

7.1 Kích thước rãnh tiêu biểu cho các loại phớt thông dụng

Mặc dù kích thước chính xác có thể thay đổi tùy thuộc vào loại phớt, vật liệu và áp suất hoạt động, một số nguyên tắc chung vẫn áp dụng cho hầu hết các ứng dụng piston:

| Mặt cắt ngang của con dấu (mm) | Chiều rộng rãnh (mm) | Độ sâu rãnh (mm) | Bán kính cạnh (mm) | Khoảng cách ép đùn (mm) |

|---|---|---|---|---|

| 3 | 3,5–4,0 | 2,6–2,8 | 0,2–0,3 | ≤ 0,15 |

| 5 | 5,5–6,5 | 4,3–4,5 | 0,3–0,5 | ≤ 0,20 |

| 8 | 9,0–10,0 | 7.0–7.3 | 0.5 | ≤ 0,25 |

- Độ rộng rãnh phải đảm bảo có đủ không gian để miếng đệm có thể giãn nở mà không gây ra hiện tượng lăn hoặc xoắn.

- Độ sâu cần tạo ra tỷ lệ nén chính xác để cân bằng giữa khả năng kín và ma sát.

- Bán kính fillet giúp tránh tập trung ứng suất tại các góc rãnh.

Lưu ý: Luôn điều chỉnh kích thước dựa trên độ cứng của vật liệu, áp suất và đặc tính giãn nở nhiệt.

7.2 Độ nhám bề mặt và độ cứng

| Thành phần | Độ nhám bề mặt khuyến nghị (μm) | Xử lý bề mặt thông thường | Độ cứng (HRC) |

|---|---|---|---|

| Thanh / Trục | 0,2–0,4 | Mạ crom cứng, nitriding | ≥ 50 |

| Lỗ / Xilanh | 0,3–0,6 | Thép mài sắc, anot hóa cứng | ≥ 40 |

- Độ nhám đồng đều Đảm bảo bôi trơn ổn định và tránh hiện tượng dính-trượt.

- Độ cứng bề mặt Bảo vệ khỏi trầy xước và kéo dài tuổi thọ của lớp phủ.

- Việc lựa chọn phương pháp xử lý bề mặt cần xem xét tính tương thích của vật liệu làm kín với các lớp phủ.

7.3 Chi tiết về cạnh vát và lắp đặt

- Góc vát: 15°–30° với chiều dài ít nhất bằng với tiết diện của miếng đệm.

- Loại bỏ ba via: Bắt buộc trên tất cả các cạnh rãnh và phần dẫn vào.

- Bôi trơn trong quá trình lắp đặt: Ngăn ngừa rách và ngồi không đều.

7.4 Thiết kế hệ thống xả áp và giải phóng áp suất

- Bao gồm Khe thoát khí hoặc lỗ thoát áp giữa các phớt trong hệ thống hai chiều.

- Ngăn chặn hiện tượng áp suất bị kẹt, có thể đẩy các phớt ra khỏi vị trí hoặc gây ra hiện tượng rò rỉ khí.

- Giữ cho các đường dẫn thông gió được thông thoáng và có kích thước phù hợp để tránh hiện tượng nhiễu loạn hoặc tắc nghẽn.

7.5 Khắc phục sự cố thường gặp

| Vấn đề | Nguyên nhân có thể | Hành động được khuyến nghị |

|---|---|---|

| Mài mòn sớm / mài mòn | Bề mặt quá nhám, chạy khô | Cải thiện bề mặt, đảm bảo bôi trơn |

| Ép đùn con dấu | Khoảng hở quá lớn, không có vòng đệm dự phòng | Giảm khoảng cách ép đùn, thêm hỗ trợ dự phòng. |

| Rò rỉ dưới áp suất | Khe rãnh quá sâu, áp suất nén không đủ. | Điều chỉnh độ sâu rãnh, kiểm tra lại sai số chồng chất. |

| Sự cố xoắn ốc | Khe rãnh quá rộng, độ chính xác không đảm bảo. | Giảm độ rộng rãnh, cải thiện hệ thống dẫn hướng |

| Việc rách niêm phong trong quá trình lắp ráp | Cạnh sắc, không có cạnh vát | Thêm cạnh vát, làm sạch cạnh, bôi trơn |

Các ví dụ này phản ánh các tình huống thực tế phổ biến, trong đó những điều chỉnh nhỏ trong Hình học, chất lượng bề mặt hoặc lắp đặt dẫn đến những cải thiện đáng kể về hiệu suất của phớt.

8. Kết luận

Hiệu suất và độ bền của các phớt đàn hồi dạng piston phụ thuộc vào nhiều yếu tố hơn là chỉ vật liệu làm phớt. Thiết kế rãnh và bề mặt Tạo nên nền tảng cấu trúc quyết định liệu một con dấu có hoạt động trơn tru trong hàng nghìn chu kỳ — hay hỏng hóc sớm sau vài giờ.

Một rãnh được thiết kế tốt cung cấp độ chính xác. Hỗ trợ, ép chặt và ổn định, Trong khi đó, một bề mặt hoàn thiện được kiểm soát chính xác đảm bảo bôi trơn tối ưu và ma sát tối thiểu. Xem xét cẩn thận về Góc vát, Sự chồng chất của độ dung sai, và Thực hành lắp đặt Giảm thiểu thêm nguy cơ hư hỏng sớm. Ngược lại, việc bỏ qua ngay cả một chi tiết nhỏ — như cạnh sắc nhọn hoặc khe hở ép quá lớn — có thể dẫn đến rò rỉ, mài mòn hoặc hỏng hóc nghiêm trọng của lớp seal.

Trên thực tế, để đạt được độ kín đáng tin cậy, cần phải:

- Hình dạng rãnh cân bằng phù hợp với mặt cắt ngang và điều kiện áp suất của con dấu.

- Xử lý bề mặt chính xác để duy trì một lớp màng bôi trơn ổn định.

- Thiết kế lắp đặt chu đáo, bao gồm việc bo góc và tạo lỗ thông hơi khi cần thiết.

- Kiểm tra nghiêm ngặt và kiểm soát dung sai trong suốt quá trình sản xuất.

Bằng cách tích hợp các nguyên tắc thiết kế này ngay từ giai đoạn đầu của quá trình kỹ thuật, các nhà thiết kế và đội ngũ bảo trì có thể Tối ưu hóa tuổi thọ của phớt, Giảm thiểu thời gian ngừng hoạt động và đảm bảo hiệu suất hệ thống ổn định. Thiết kế rãnh và bề mặt không bao giờ nên được xem là yếu tố phụ — đó là phần cốt lõi của một chiến lược làm kín thành công.