1. Giới thiệu

1.1 Tại sao vật liệu và cấu trúc ảnh hưởng đến hiệu suất

Trong công việc hỗ trợ các kỹ sư tự động hóa tối ưu hóa hiệu suất kẹp, tôi đã nhận thấy rằng các miếng hút chân không hiếm khi hỏng hóc một cách ngẫu nhiên. Thay vào đó, chúng hỏng hóc vì... vật liệu hoặc cấu trúc Không phù hợp với điều kiện bề mặt thực tế. Cốc bọt hoạt động cực kỳ hiệu quả trên bề mặt gồ ghề hoặc xốp, trong khi cốc cao su chiếm ưu thế trên các bộ phận nhẵn và cứng. Cốc bellow vượt trội về tốc độ và khả năng bù đắp nhưng gặp khó khăn với độ xốp.

Lựa chọn miếng hút chân không phù hợp không phải là “miếng nào tốt hơn”, mà là việc lựa chọn Công cụ phù hợp cho công việc phù hợp. Bạn có thể tìm hiểu chi tiết hơn về hành vi bề mặt trong Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ, nơi tôi phân tích chi tiết các cơ chế rò rỉ và thách thức bề mặt.

1.2 Nội dung của bài viết này

Trong hướng dẫn này, tôi giải thích:

- Sự khác biệt về cấu trúc giữa các loại cốc bọt, cao su và cốc bellow

- Khi mỗi loại hoạt động tốt nhất trong các tình huống tự động hóa khác nhau.

- So sánh chi tiết giữa NR, EPDM, NBR, silicone và PU

- Các quy tắc thực tiễn giúp bạn nhanh chóng lựa chọn vật liệu phù hợp.

Để hướng dẫn chọn kích thước tổng thể và độ cứng, bạn có thể tham khảo

Cách chọn miếng hút bọt phù hợp, bổ sung cho nội dung tập trung vào vật liệu trong bài viết này.

2. So sánh cấu trúc: Foam so với Cao su so với Ống bơm

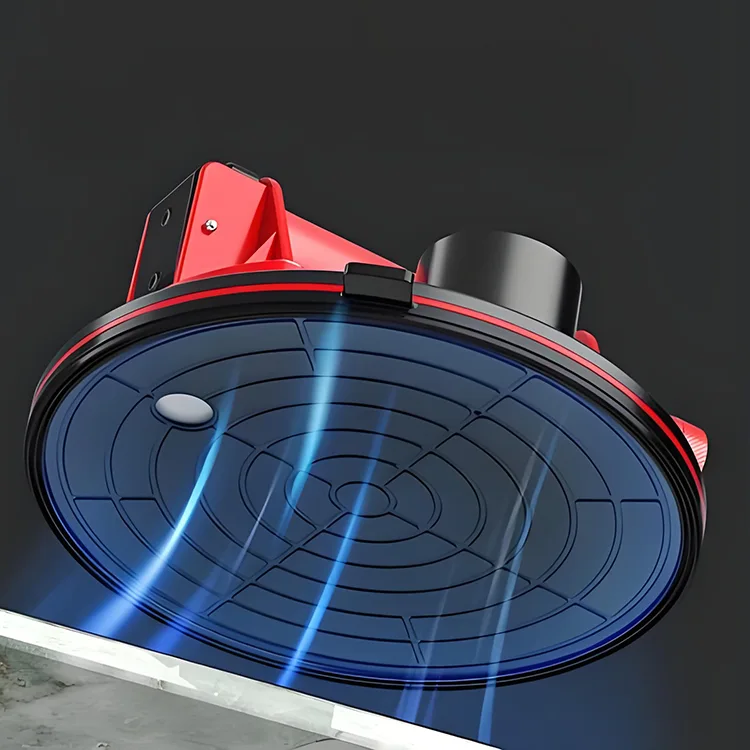

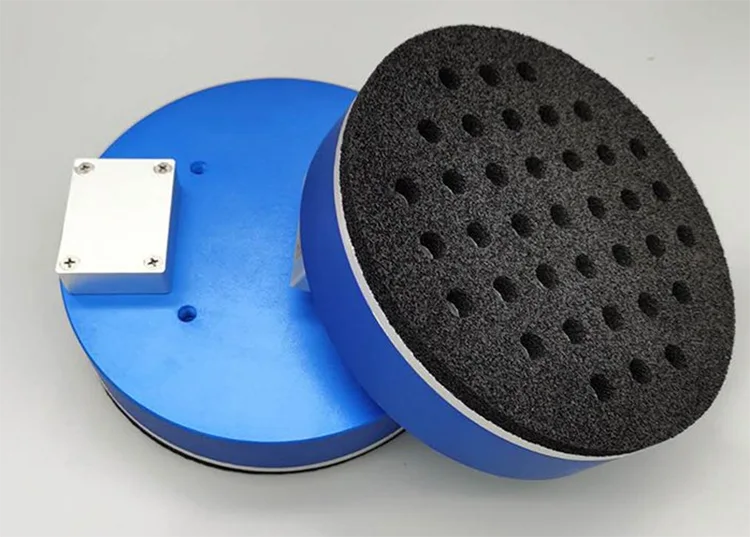

2.1 Cốc hút bọt

Cốc hút bọt có cấu trúc tế bào mở hoặc tế bào nhỏ, giúp lấp đầy các khe hở vi mô trên bề mặt có kết cấu, xốp hoặc không bằng phẳng. Điều này khiến chúng trở nên lý tưởng cho các hộp carton sóng, tấm MDF, nhựa có kết cấu và các bề mặt mà cốc hút cao su không thể tạo kín. Vì bọt có khả năng chịu được rò rỉ có kiểm soát, nó hoạt động tốt nhất khi kết hợp với hệ thống chân không lưu lượng cao.

Nếu bạn muốn hiểu tại sao các bề mặt này gây rò rỉ, bạn có thể tiếp tục với

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ, giải thích chi tiết từng loại bề mặt.

2.2 Cốc hút bằng cao su đặc

Cốc cao su đặc được thiết kế để mịn màng, phẳng phiu, không xốp Các bề mặt như nhựa đánh bóng, kim loại sạch hoặc kính phủ. Chúng tạo ra một lớp kín gần như tuyệt đối và tạo ra áp suất chân không tối đa cao hơn so với bọt xốp. Tuy nhiên, chúng ít linh hoạt hơn trong việc điều chỉnh độ cao và mất hiệu suất nhanh chóng khi bề mặt có kết cấu hoặc độ xốp.

2.3 Cốc bơm hơi

Cốc bellow có một thân linh hoạt giúp bù đắp cho chuyển động và dịch chuyển theo chiều dọc. Chúng rất phù hợp cho việc thu gom tốc độ cao, bề mặt cong và các ứng dụng yêu cầu nén và xả nhanh. Tuy nhiên, vì chúng vẫn sử dụng cao su cứng để làm kín, chúng không phù hợp cho các vật liệu xốp hoặc bụi bẩn.

2.4 Bảng so sánh

| Tính năng | Cốc xốp | Cốc cao su | Cốc bơm hơi |

|---|---|---|---|

| Khả năng thích ứng với bề mặt | ★★★★★ | ★★☆☆☆ | ★★★☆☆ |

| Seal chống thấm cho bề mặt thô/xốp | ★★★★★ | ★☆☆☆☆ | ★★☆☆☆ |

| Đánh dấu rủi ro | ★★★★★ Thấp | ★★☆☆☆ Trung bình | ★★★☆☆ |

| Độ bền | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Chi phí | Trung bình | Thấp | Trung bình |

| Trường hợp sử dụng lý tưởng | Bề mặt gồ ghề/không bằng phẳng | Bề mặt nhẵn, cứng cáp | Lắp ráp nhanh, các bộ phận cong |

Để xem các ví dụ cụ thể trong ngành về cách các cấu trúc này hoạt động, bạn có thể tham khảo

Ứng dụng của miếng hút bọt trong công nghiệp.

3. Khi cốc xốp vượt trội hơn cốc cao su

3.1 Thùng carton thô và bề mặt giấy tái chế

Trong lĩnh vực đóng gói và logistics thương mại điện tử, thùng carton tái chế thường có bề mặt có kết cấu sâu và các lớp sợi xốp. Cốc cao su cứng sẽ rò rỉ ngay lập tức trên các bề mặt này, trong khi bọt xốp nén vào kết cấu và tạo ra một lớp niêm phong vi mô. Điều này trực tiếp cải thiện độ ổn định của chu kỳ và giảm thiểu tình trạng rò rỉ.

Thông tin chi tiết về loại bề mặt này có thể được tìm thấy trong

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

3.2 Nhựa có bề mặt nhám và các bộ phận đúc

Các rãnh, hoa văn nổi và hoa văn gân là những đặc điểm phổ biến trong các bộ phận nhựa đúc. Foam bù đắp cho những bất thường này, tạo ra một lớp kín khít hơn so với cao su. Điều này khiến foam trở thành lựa chọn lý tưởng cho nhựa trang trí, vỏ thiết bị gia dụng và hàng tiêu dùng.

3.3 Bề mặt bụi bẩn hoặc bị ô nhiễm nhẹ

Cốc cao su gặp khó khăn khi bụi, mùn cưa, sợi giấy hoặc mảnh vụn gia công làm gián đoạn lớp kín. Cốc xốp chịu được ô nhiễm bởi các hạt nhỏ tốt hơn vì cấu trúc tế bào mở có thể hấp thụ các mảnh vụn nhỏ mà không làm suy giảm hiệu suất kín.

3.4 Bề mặt nhạy cảm hoặc có độ bóng cao

Đối với các thiết bị điện tử có lớp phủ, vỏ máy bóng loáng hoặc lớp hoàn thiện trang trí, bọt xốp cung cấp bề mặt tiếp xúc mềm mại và đồng đều hơn. Bọt xốp silicone đặc biệt hiệu quả trong việc ngăn ngừa vết xước nhỏ và vết trầy xước trên bề mặt.

3.5 Biến thể về hình dạng hoặc chiều cao

Khi kích thước các bộ phận có sự chênh lệch nhỏ—hoặc khi bề mặt bị cong, uốn hoặc biến dạng—foam sẽ bù đắp bằng cách nén vào các biến động về chiều cao. Điều này cải thiện độ ổn định trong các ứng dụng như xử lý MDF, tấm gỗ không đều và đóng gói hỗn hợp.

Để có thêm thông tin kỹ thuật về cách xử lý bề mặt không đều hoặc xốp, xem

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

4. Khi cao su hoặc ống bơm vẫn hoạt động tốt hơn

4.1 Bề mặt nhẵn, không xốp

Đối với các vật liệu bề mặt nhẵn mịn như kính phủ, thép không gỉ đánh bóng hoặc nhựa bóng, các miếng hút chân không bằng cao su đặc luôn tạo ra độ kín khí mạnh hơn so với miếng hút bằng bọt xốp. Cao su đơn giản tạo ra áp suất chân không tối đa cao hơn khi điều kiện bề mặt lý tưởng. Nếu quy trình của bạn liên quan đến việc nâng hạ chính xác các vật liệu nhẵn mịn và cứng, cao su vẫn là lựa chọn đáng tin cậy hơn.

Để hiểu rõ khi nào quyết định về đường kính và độ cứng ảnh hưởng đến sự ổn định của lớp seal, bạn có thể tham khảo

Cách chọn miếng hút bọt phù hợp.

4.2 Thời gian chu kỳ siêu nhanh

Cốc hút dạng bellow là lựa chọn tối ưu cho các hệ thống lấy và đặt với tốc độ cao. Thân cốc linh hoạt giúp hấp thụ chuyển động và cung cấp khả năng bù trừ chiều dọc nhanh chóng, khiến chúng trở nên lý tưởng cho robot, dây chuyền đóng gói và các ứng dụng xử lý tần suất cao. Trong khi vật liệu xốp cung cấp khả năng kín khít vượt trội trên bề mặt không đều, nó không thể sánh được với tốc độ phản ứng của cốc hút dạng bellow trên các bề mặt phẳng.

4.3 Môi trường có độ mài mòn cao hoặc mài mòn

Trong môi trường có độ mài mòn cực cao—chẳng hạn như xử lý các cạnh kim loại gồ ghề, các cánh cửa nhựa sắc nhọn hoặc các tấm composite mài mòn—cao su đặc (đặc biệt là cao su PU) có thể có tuổi thọ cao hơn so với cao su xốp. Mặc dù cao su xốp PU có độ bền cao, nó vẫn có thể bị mài mòn nhanh hơn so với các hợp chất đặc khi bề mặt đủ khắc nghiệt. Để biết thêm thông tin về mô hình mài mòn và tuổi thọ, bạn có thể tiếp tục với

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

4.4 Tải trọng rất nặng với diện tích tiếp xúc nhỏ

Khi tải trọng nặng nhưng diện tích bám dính nhỏ, cao su đặc cung cấp một bề mặt tiếp xúc chắc chắn hơn. Cao su xốp bị nén dưới tác động của trọng lượng, điều này có thể làm giảm biên độ kín khít trên các bề mặt nhỏ. Trong những trường hợp này, các đệm cao su cung cấp một điểm tiếp xúc cứng cáp và ổn định hơn.

Nếu bạn cần hỗ trợ để đưa ra quyết định này dựa trên điều kiện tải thực tế,

Cách chọn miếng hút bọt phù hợp Cung cấp các quy tắc tính toán tải trọng, đường kính và hệ số an toàn.

5. Hướng dẫn về vật liệu cho miếng hút bọt biển

5.1 Cao su tự nhiên (NR)

Bọt cao su tự nhiên cung cấp độ đàn hồi và khả năng thích ứng tuyệt vời. Nó lý tưởng để xử lý thùng carton, vật liệu in ấn, tấm gỗ và nhựa có bề mặt nhám. Bọt cao su tự nhiên tạo ra các lớp niêm phong vi mô chắc chắn nhưng không phù hợp với môi trường có dầu mỡ hoặc nhiệt độ cao.

Để hiểu cách NR hoạt động trong điều kiện mài mòn và sử dụng lâu dài, xem

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

5.2 EPDM

Foam EPDM là lựa chọn có khả năng chống thời tiết tốt nhất, cung cấp khả năng chống ozone, tia UV và độ ẩm cao. Điều này khiến nó trở thành lựa chọn đáng tin cậy cho các môi trường có độ ẩm cao, hơi nước hoặc hoạt động ngoài trời. EPDM thường được sử dụng trong các ứng dụng tiếp xúc với môi trường và trong các hệ thống tự động gần nước hoặc quá trình rửa.

5.3 NBR

Foam NBR là lựa chọn tốt nhất cho môi trường có dầu mỡ. Nó có khả năng chống phồng và duy trì hiệu suất kín khít ngay cả khi tiếp xúc với dầu bôi trơn, dung dịch cắt và các chất thải dầu mỡ. Foam NBR được sử dụng rộng rãi trong các bộ phận ô tô, các chi tiết kim loại gia công và các dây chuyền sản xuất tiếp xúc với dầu mỡ.

5.4 Silicone

Foam silicone là vật liệu hàng đầu cho các bề mặt nhạy cảm và môi trường nhiệt độ cao. Nó chịu nhiệt tốt, ngăn ngừa trầy xước và duy trì đặc tính nén ổn định trong phạm vi nhiệt độ rộng. Foam silicone là lựa chọn lý tưởng cho các ứng dụng trong điện tử, vỏ máy có lớp phủ, màn hình và bề mặt trang trí.

5.5 PU (Polyurethane)

Foam PU có độ bền mài mòn cao nhất trong tất cả các loại foam. Nó chịu được việc cạo lặp đi lặp lại, bề mặt nhám và tốc độ chu kỳ cao, khiến nó trở thành lựa chọn tốt nhất cho MDF, gỗ nhám, ván dăm, nhựa mài mòn hoặc các dây chuyền đóng gói có tính ăn mòn cao.

Để so sánh độ bền giữa các vật liệu này,

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt Cung cấp phân tích chi tiết về mức độ mài mòn.

6. Cách lựa chọn vật liệu phù hợp với môi trường

6.1 Nhiệt độ

Đối với các ứng dụng nhiệt độ cao—chẳng hạn như lắp ráp điện tử, dây chuyền sấy khô hoặc băng tải gia nhiệt—bọt silicone hoạt động tốt nhất. Nó duy trì độ ổn định khi NR hoặc EPDM có thể mềm hoặc bị phân hủy. PU cũng hoạt động tốt trong phạm vi nhiệt độ rộng cho các ứng dụng công nghiệp thông thường.

6.2 Dầu và Hóa chất

Tiếp xúc với dầu yêu cầu sử dụng bọt NBR. Nó duy trì hình dạng và khả năng kín khít ngay cả trong môi trường có dung dịch cắt và dầu bôi trơn. Silicone và NR có thể bị phồng trong môi trường dầu, làm giảm hiệu suất. Để xem thêm các ví dụ thực tế về xử lý bề mặt dầu, bạn có thể tham khảo

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

6.3 Tiếp xúc ngoài trời

Đối với các bề mặt tiếp xúc với ánh nắng mặt trời, độ ẩm hoặc môi trường ngoài trời, EPDM là lựa chọn ưu tiên nhờ khả năng chống tia UV, ozone và độ ẩm vượt trội. Nó đảm bảo tuổi thọ lâu dài hơn so với các vật liệu khác dễ bị lão hóa sớm.

6.4 Mài mòn và chu kỳ tải cao

Khi xử lý các vật liệu như MDF, nhựa mài mòn hoặc composite thô, bọt PU giúp kéo dài đáng kể tuổi thọ sử dụng. Độ bền của nó giúp giảm tần suất thay thế và giảm chi phí vận hành tổng thể. Thông tin chi tiết hơn về tuổi thọ trong điều kiện mài mòn nặng có thể được tìm thấy trong

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

7. Hướng dẫn thực hành “Nếu X, Chọn Y”

7.1 Nếu bề mặt nhám hoặc xốp → Foam NR mềm hoặc trung bình

Đối với thùng carton gợn sóng, hộp tái chế, MDF, ván dăm hoặc nhựa có bề mặt nhám, bọt NR mềm hoặc trung bình cung cấp khả năng bịt kín khe hở vi mô tốt nhất. Nó thích ứng với các bề mặt không đồng đều, giảm thiểu rò rỉ. Để biết thêm chi tiết về hành vi trên bề mặt nhám, bạn có thể tham khảo

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

7.2 Nếu bề mặt có dầu → Foam NBR

Foam NBR là lựa chọn phù hợp khi xử lý các bộ phận gia công có dầu, linh kiện ô tô hoặc bề mặt kim loại có bôi trơn. Nó chống phồng và duy trì độ bền kín. Bạn có thể tham khảo các tình huống thực tế liên quan đến bề mặt có dầu trong

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

7.3 Nếu bộ phận đó nhạy cảm → Bọt silicone mềm

Đối với các tấm panel phủ lớp, vỏ máy có độ bóng cao, màn hình hoặc các vật dụng trang trí, bọt silicone mềm giúp loại bỏ vết trầy xước và phân tán áp lực một cách an toàn. Hướng dẫn này bổ sung cho các mẹo xử lý bề mặt nhạy cảm được mô tả trong

Cách chọn miếng hút bọt phù hợp.

7.4 Nếu ứng dụng có độ mài mòn cao → Foam PU

Đối với các bộ phận nhựa mài mòn, MDF, ván mài hoặc bề mặt thô, bọt PU mang lại độ bền vượt trội. Nếu bạn muốn hiểu cách lựa chọn vật liệu ảnh hưởng đến tuổi thọ sử dụng, hãy tiếp tục với

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

7.5 Nếu môi trường là ngoài trời → Foam EPDM

Khi có ánh sáng mặt trời, độ ẩm hoặc tiếp xúc với ozone, bọt EPDM cung cấp hiệu suất ổn định lâu dài. Kết hợp điều này với việc lựa chọn độ cứng và đường kính phù hợp (như đã mô tả trong

Cách chọn miếng hút bọt phù hợp) đảm bảo độ tin cậy cao hơn trong việc đóng kín.

8. Phối hợp vật liệu và cấu trúc cho các ứng dụng thực tế

8.1 Ví dụ về dây chuyền đóng gói

Trong các hệ thống thương mại điện tử hoặc xử lý bưu kiện, thùng carton có độ xốp và kết cấu bề mặt rất đa dạng. Một miếng hút bằng foam NR cứng vừa với đường kính rộng sẽ cải thiện đáng kể độ ổn định của lực bám. Điều này hoàn toàn phù hợp với các trường hợp thực tế trong ngành được đề cập trong

Ứng dụng của miếng hút bọt trong công nghiệp.

8.2 Ví dụ về ngành ô tô hoặc gia công cơ khí

Khi xử lý các bộ phận gia công có dầu mỡ hoặc các linh kiện ô tô, bọt NBR kết hợp với hệ thống lọc phù hợp đảm bảo hoạt động không trơn trượt. Điều này đặc biệt quan trọng nếu bạn làm việc trong môi trường tương tự như các trường hợp nghiên cứu về bề mặt có dầu mỡ trong

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

8.3 Ví dụ về điện tử

Các linh kiện điện tử và thiết bị gia dụng thường có bề mặt mỏng manh, bóng loáng. Foam silicone siêu mềm cung cấp khả năng xử lý an toàn, sạch sẽ mà không gây trầy xước. Nếu bạn cần điều chỉnh kích thước cốc silicone cho các bộ phận này,

Cách chọn miếng hút bọt phù hợp Cung cấp các quy tắc đo kích thước thực tế.

8.4 Ví dụ về Nội thất và Gỗ

Tấm gỗ, MDF và tấm trang trí gặp phải các thách thức từ bụi đến bề mặt không đều. Foam mật độ trung bình cung cấp cả khả năng chịu bụi và hiệu suất đóng kín ổn định. Để có thêm hướng dẫn về các bề mặt này trong ngành, vui lòng tham khảo

Ứng dụng của miếng hút bọt trong công nghiệp.

9. Kết luận

Các loại cốc hút bằng bọt biển, cao su và ống bơm mỗi loại đều có ưu điểm riêng trong các điều kiện khác nhau — và xuyên suốt hướng dẫn này, mô hình này rất rõ ràng: Hiệu suất được xác định bởi mức độ phù hợp giữa vật liệu và cấu trúc với bề mặt thực tế, môi trường và chuyển động của ứng dụng của bạn..

Các miếng hút bọt nổi bật trên Bề mặt thô ráp, xốp, bụi bẩn, không bằng phẳng hoặc mỏng manh., nơi việc bịt kín khe hở nhỏ và độ linh hoạt quan trọng hơn việc đạt được chân không hoàn hảo. Các miếng cao su vẫn là giải pháp tốt nhất cho Các bộ phận mịn, cứng, không xốp., Trong khi đó, cốc bơm hơi mang lại những ưu điểm trong Hệ thống tốc độ cao yêu cầu bù độ cao. Trong các giải pháp sử dụng vật liệu xốp, việc lựa chọn vật liệu—NR, EPDM, NBR, silicone hoặc PU—còn quyết định khả năng chống dầu, nhiệt, mài mòn, lão hóa và vết trầy xước trên bề mặt.

Trên thực tế, khả năng kẹp chắc chắn phụ thuộc vào việc đánh giá:

- Cấu trúc bề mặt và độ xốp

- Tiếp xúc với môi trường (dầu, nhiệt độ cao, tia UV, độ ẩm)

- Tải trọng và diện tích tiếp xúc

- Tốc độ chu kỳ và dự đoán mài mòn

Khi các yếu tố này được sắp xếp đúng cách, các miếng hút chân không sẽ không còn là điểm yếu—mà trở thành một phần ổn định và đáng tin cậy của hệ thống tự động hóa.

Nếu ứng dụng của bạn liên quan đến Bề mặt không tiêu chuẩn, vật liệu hỗn hợp hoặc điều kiện vận hành khắc nghiệt., Tùy chỉnh thường là con đường nhanh nhất để đạt được sự ổn định và giảm chi phí tổng thể.

Để lựa chọn vật liệu, cấu trúc bọt, độ cứng và kích thước theo yêu cầu, bạn có thể truy cập trang sản phẩm của chúng tôi tại đây:

👉 https://www.kinsoe.com/product/custom-foam-suction-cups/

Lựa chọn đúng loại cốc hút một lần - một cách chính xác - sẽ luôn mang lại hiệu quả tốt hơn so với việc thay thế nhiều lần và khắc phục sự cố sau này.