Giới thiệu: Tại sao nấm mốc bám dính cần được quan tâm nghiêm túc

Ép đùn cao su là quy trình cơ bản trong sản xuất các bộ phận cao su bền bỉ, được thiết kế chính xác - từ gioăng ô tô đến các phớt công nghiệp. Về cơ bản, phương pháp này dựa vào nhiệt độ và áp suất để định hình các hợp chất cao su trong khoang khuôn. Mặc dù các nguyên lý cơ bản có vẻ đơn giản, một vấn đề dai dẳng vẫn tiếp tục gây khó khăn cho các nhà sản xuất trong nhiều ngành công nghiệp: Nấm mốc bám dính.

Dính khuôn là hiện tượng các bộ phận cao su dính chặt vào bề mặt khuôn trong quá trình tháo khuôn. Vấn đề này không chỉ làm chậm quá trình sản xuất và tăng chi phí lao động mà còn ảnh hưởng đến chất lượng sản phẩm—gây ra các khuyết tật bề mặt, rách và biến dạng. Đối với các ngành công nghiệp đòi hỏi độ chính xác cao như ô tô, điện tử và thiết bị y tế, ngay cả những khuyết tật nhỏ nhất cũng không thể chấp nhận được và có thể dẫn đến việc phải làm lại tốn kém hoặc bị từ chối.

Tôi quyết định viết hướng dẫn chi tiết này vì tôi đã gặp phải vấn đề này nhiều lần tại Kinsoe, nơi chúng tôi chuyên sản xuất các bộ phận cao su đúc theo yêu cầu cho các ứng dụng đòi hỏi khắt khe. Thông qua kinh nghiệm của mình, tôi đã nhận ra rằng Việc dính khuôn hiếm khi do một yếu tố duy nhất gây ra—thường là sự kết hợp của công thức vật liệu, thiết kế khuôn, tình trạng bề mặt và các thông số quá trình.

Trong các phần tiếp theo, tôi sẽ hướng dẫn bạn tìm hiểu nguyên nhân gốc rễ của hiện tượng nấm mốc bám dính và, quan trọng hơn, cách phòng ngừa nó. Dù bạn là kỹ sư quy trình, quản lý chất lượng hay kỹ thuật viên nhà máy, hướng dẫn này sẽ cung cấp cho bạn Những kiến thức thực tiễn và chiến lược đã được kiểm chứng Để giúp bạn giảm thời gian chu kỳ, nâng cao hiệu suất và đảm bảo quá trình tháo khuôn diễn ra trơn tru mỗi lần.

“Việc dính bám không chỉ là một phiền toái nhỏ—nó là kẻ giết chết năng suất. May mắn thay, nó cũng có thể phòng ngừa được.”

Nguyên nhân gây ra vấn đề nấm mốc bám dính

Yếu tố vật liệu: Chất liệu cao su của bạn quan trọng như thế nào

Khi nói đến vấn đề dính khuôn, thành phần bên trong công thức cao su của bạn có thể quyết định thành công hay thất bại của quá trình. Tôi đã chứng kiến trực tiếp rằng ngay cả một sự điều chỉnh nhỏ trong công thức hợp chất cũng có thể dẫn đến sự khác biệt đáng kể trong hành vi giải khuôn. Hãy phân tích các yếu tố vật liệu chính ảnh hưởng đến quá trình này:

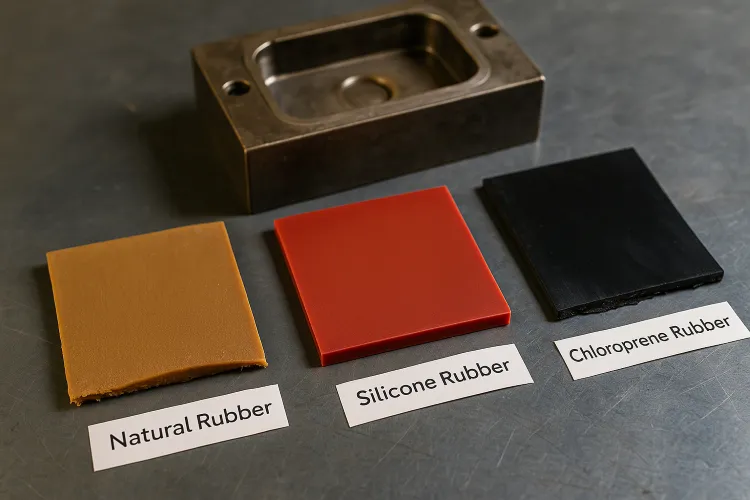

1. Loại đế cao su

Các loại cao su nền khác nhau tương tác khác nhau với bề mặt khuôn. Ví dụ:

- Cao su tự nhiên (NR) Thường có độ dính cao hơn, khiến nó dễ bị dính hơn.

- Cao su chloroprene (CR) Cung cấp khả năng tách khuôn tốt hơn nhờ vào khả năng chống dầu và tính phân cực vốn có của nó.

- Cao su silicone (VMQ), Mặc dù ổn định ở nhiệt độ cao, nó có thể bám dính vào khuôn kim loại không được phủ lớp chống dính mà không cần các chiến lược tách khuôn chuyên biệt.

Nhận thứcCác loại cao su có độ phân cực cao thường có độ bám dính thấp hơn so với các loại cao su không phân cực như EPDM hoặc NR khi sử dụng với khuôn kim loại.

2. Các thành phần của hệ thống xử lý

Gói chất đóng rắn—lưu huỳnh, peroxit, chất xúc tác—trực tiếp ảnh hưởng đến độ bám dính:

- Các bộ tăng tốc dư thừa Hoặc mật độ liên kết chéo không đúng có thể gây ra độ dính bề mặt, đặc biệt là tại các đường phân chia khuôn.

- Hiện tượng nở hoa lưu huỳnh Từ các hệ thống làm khô quá bão hòa có thể tạo ra các cặn dính trên bề mặt khuôn.

Lựa chọn hệ thống làm khô phù hợp và tối ưu hóa liều lượng của nó là quan trọng Để giảm hiện tượng dính do hóa chất.

3. Chất làm dẻo và Dầu quá trình

Các chất phụ gia phân tử nhỏ như chất làm dẻo và chất làm mềm cải thiện độ chảy nhưng thường di chuyển trong quá trình lưu hóa. Sự di chuyển này có thể:

- Tạo thành một lớp màng dầu mỡ trên bề mặt khuôn.

- Phản ứng với lớp phủ chống dính và làm suy giảm tính năng chống dính của chúng.

Tôi từng xử lý một trường hợp mà dầu quá trình có hàm lượng aromat cao gây ra tình trạng tắc nghẽn khuôn liên tục sau mỗi 10 chu kỳ—cho đến khi chúng tôi điều chỉnh công thức bằng cách sử dụng chất làm dẻo có độ bay hơi thấp hơn.

4. Loại chất độn và độ phân tán

Các chất độn như than chì, silica hoặc đất sét giúp cải thiện tính chất cơ học, nhưng sự phân tán kém có thể làm tăng độ nhám bề mặt và độ dính cục bộ:

- Chất độn có diện tích bề mặt lớn Có xu hướng làm tăng năng lượng bề mặt, điều này có thể làm tăng độ bám dính với khuôn.

- Sự phân tán không đủ dẫn đến bề mặt không đều, bám vào các cấu trúc vi mô trong khuôn.

5. Thiếu chất bôi trơn bên trong

Nếu công thức không chứa sáp, stearat hoặc chất phụ gia gia công, hỗn hợp cao su có thể dính hoàn toàn do Sự bám dính vật lý. Các chất bôi trơn nội bộ này tạo thành một lớp màng bảo vệ vi mô trong quá trình đông cứng, giúp quá trình tách khuôn diễn ra sạch sẽ hơn.

Điểm chínhMột hợp chất dính không phải lúc nào cũng liên quan đến khuôn mẫu — nó thường bắt nguồn từ công thức.

Yếu tố gây nấm mốc: Bề mặt ẩn sau vấn đề

Ngay cả khi sử dụng hợp chất cao su được tối ưu hóa tốt, hiện tượng dính khuôn vẫn có thể xảy ra. Theo kinh nghiệm của tôi, thiết kế và tình trạng bề mặt của khuôn chính nó cũng quan trọng không kém. Hãy cùng tìm hiểu các yếu tố liên quan đến khuôn ảnh hưởng đến hiệu suất tháo khuôn:

1. Lựa chọn vật liệu khuôn

Vật liệu nền của khuôn có ảnh hưởng đáng kể đến độ bám dính của cao su:

- Thép công cụ (P20, H13)Bền bỉ và được sử dụng phổ biến, nhưng theo thời gian có thể xuất hiện các vết lõm nhỏ (micro-pitting) khiến cao su bị kẹt lại.

- Nhôm: Rất phù hợp cho việc tạo mẫu nhưng dễ bị mài mòn và oxy hóa, điều này làm tăng độ dính theo thời gian sử dụng.

- Thép không gỉCung cấp khả năng chống ăn mòn vượt trội và bề mặt mịn màng hơn, nhưng vẫn có thể cần phủ lớp bảo vệ để đạt hiệu quả tối ưu.

Mỗi vật liệu có đặc tính năng lượng bề mặt riêng biệt, quyết định mức độ dễ dàng mà cao su sẽ tách ra sau khi đóng rắn.

2. Độ nhám bề mặt và cấu trúc vi mô

Bề mặt hoàn thiện là một yếu tố ẩn nhưng có ảnh hưởng lớn:

- Các khuôn được đánh bóng kỹ lưỡng (Ra ≤ 0,1 μm) làm giảm sự liên kết cơ học, cho phép giải phóng các bộ phận một cách sạch sẽ hơn.

- Bề mặt có vân hoặc đã bị mòn tăng khả năng Độ bám dính cơ học, nơi cao su bám chặt vào các khe hở vi mô.

Một sai lầm phổ biến mà tôi thường thấy là bỏ qua việc đánh bóng trong quá trình bảo dưỡng khuôn – những vết xước nhỏ có thể nhanh chóng trở thành vấn đề nghiêm trọng.

Trích dẫn“Bề mặt khuôn của bạn giống như dấu vân tay — bất kỳ khuyết điểm nào cũng sẽ để lại vết hằn trên cao su.”

3. Hiệu suất phủ và mài mòn

Nhiều khuôn được phủ lớp chống dính để cải thiện khả năng tháo khuôn. Các loại lớp phủ phổ biến bao gồm:

- Nitrit titan (TiN)Cứng cáp và chống mài mòn, thường được sử dụng trong sản xuất quy mô lớn.

- Lớp phủ PTFE hoặc fluoropolymer: Có tính chất ma sát thấp xuất sắc nhưng nhạy cảm với mài mòn.

- Niken-Phốt pho (Mạ điện không dùng điện): Bề mặt đồng đều tốt với đặc tính giải phóng vừa phải.

Tuy nhiên, các lớp phủ này phân hủy theo thời gian. Tôi đã làm việc với các khách hàng gặp phải tình trạng nấm mốc bám đột ngột – chỉ để phát hiện ra rằng lớp phủ chống nấm mốc của họ đã bị mòn sau 20.000 chu kỳ.

4. Thiết kế khuôn và hình học

Thiết kế khuôn tốt không chỉ liên quan đến quá trình đổ khuôn và đông cứng—nó còn ảnh hưởng đến quá trình tháo khuôn:

- Góc nhọn và các phần cắt sâu Có thể làm dính cao su, tăng độ bám dính và gây rách.

- Góc nghiêng không đủ Làm cho việc tách rời trở nên khó khăn hơn, đặc biệt là với các hợp chất mềm.

- Thiết kế hệ thống thông gió kém dẫn đến khí bị kẹt, khí này bị carbon hóa trên bề mặt khuôn và tạo thành các chất cặn dính.

Một cải tiến thực tiễn mà chúng tôi thường đề xuất tại Kinsoe là: Tăng góc nghiêng của bản vẽ lên ít nhất 3°–5°. Trên các bề mặt thẳng đứng, đặc biệt là đối với các bộ phận có kích thước lớn hoặc thành dày.

Thông số quy trình: Điều chỉnh chi tiết để đảm bảo quá trình giải phóng sạch sẽ

Trong khi công thức và thiết kế khuôn tạo nền tảng, cách bạn vận hành quy trình ép khuôn nén cuối cùng sẽ quyết định kết quả. Tôi đã chứng kiến các dây chuyền sản xuất gặp phải vấn đề dính khuôn liên tục chỉ vì một cài đặt bị bỏ qua—nhiệt độ quá cao, áp suất duy trì quá lâu hoặc làm mát quá nhanh.

Dưới đây là các thông số quá trình chính ảnh hưởng đến hiện tượng dính khuôn:

1. Nhiệt độ, áp suất và thời gian đóng rắn

Ba yếu tố này là cốt lõi của quá trình lưu hóa, và việc quản lý không tốt bất kỳ yếu tố nào trong số đó đều có thể dẫn đến vấn đề:

- Nhiệt độ quá cao hoặc quá trình làm khô quá mức Có thể gây ra hiện tượng bong tróc bề mặt, cứng lại hoặc cháy xém — mỗi hiện tượng đều làm tăng khả năng dính.

- Không đủ thời gian đông cứng Kết quả là bề mặt dính bẩn bám vào khuôn.

- Áp suất cao có thể ép cao su vào cấu trúc vi mô của khuôn, đặc biệt nếu bề mặt hoàn thiện thô ráp, dẫn đến Khóa cơ khí.

Ví dụ, trong một trường hợp khắc phục sự cố, việc đơn giản là giảm nhiệt độ đóng rắn xuống 5°C và tăng thời gian giữ nhiệt lên 15 giây đã giải quyết được vấn đề dính bám dai dẳng.

Nhận định chínhQuá trình lưu hóa tối ưu không chỉ liên quan đến quá trình tạo liên kết chéo mà còn ảnh hưởng đến chất lượng bề mặt sau khi lưu hóa.

2. Tốc độ làm mát và nhiệt độ tháo khuôn

Làm mát nhanh có thể trông có vẻ hiệu quả, nhưng nó gây ra sự không khớp về độ co ngót giữa bộ phận cao su và khoang khuôn:

- Nếu cao su co lại quá nhanh, căng thẳng nội tại Tích tụ lại, khiến bộ phận bám chặt vào khuôn hơn.

- Việc tháo khuôn ở nhiệt độ quá cao làm tăng độ dính bề mặt.

Điều quan trọng là phải để bộ phận nguội xuống đến nhiệt độ giải phóng được kiểm soát—thường là 60–90°C tùy thuộc vào hợp chất.

3. Biến dạng do áp suất tiêm hoặc chuyển

Trong quá trình ép phun hoặc ép đùn, Áp suất tiêm quá cao có thể:

- Hơi biến dạng khoang khuôn hoặc đường phân chia của nó.

- Gây ra hiện tượng cao su bị chảy hoặc thấm vào các khu vực không mong muốn.

- Làm cho quá trình chiết xuất trở nên khó khăn hơn, đặc biệt đối với các loại cao su có độ cứng thấp.

Chúng tôi đã phát hiện ra rằng việc giảm dần áp suất tiêm trong giai đoạn đổ đầy cuối cùng có thể giúp việc tháo rời chi tiết dễ dàng hơn mà không ảnh hưởng đến quá trình đổ đầy khuôn.

4. Quản lý xả khí và khí gas

Khí bị kẹt trong quá trình lưu hóa không chỉ gây ra lỗ rỗng—chúng còn bị cháy hoặc carbon hóa trên bề mặt khuôn, tạo thành chất dính còn lại theo thời gian:

- Đảm bảo các kênh thông gió được thiết kế đúng cách trong thiết kế khuôn.

- Sử dụng phương pháp đúc hỗ trợ chân không hoặc các lỗ thoát khí có kiểm soát cho các hợp chất có độ nhớt cao.

Mẹo thực tếViệc vệ sinh khuôn định kỳ bằng dung môi không mài mòn giúp ngăn ngừa sự tích tụ của các chất cặn bã và duy trì hiệu suất giải phóng.

Phân tích loại kết dính: Hiểu cơ chế cơ bản

Không phải tất cả các trường hợp dính khuôn đều giống nhau. Trong nhiều năm qua, tôi đã nhận ra rằng để giải quyết hiệu quả các vấn đề dính khuôn, trước tiên tôi cần xác định Làm thế nào Vật liệu cao su đang bám dính vào khuôn. Mỗi loại bám dính có nguyên nhân riêng biệt — và do đó, các chiến lược phòng ngừa khác nhau.

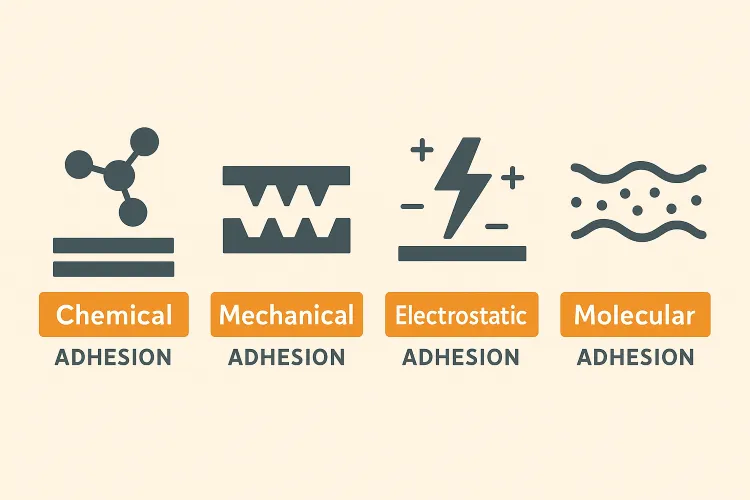

1. Kết dính hóa học

Đây là dạng bám dính nghiêm trọng nhất và xảy ra khi Các thành phần cao su phản ứng hóa học. với bề mặt khuôn:

- Peroxit, lưu huỳnh hoặc các chất phụ gia trong công thức có thể tạo thành liên kết hóa học với khuôn kim loại.

- Nhiệt độ cao và thời gian đông cứng kéo dài làm tăng tốc các phản ứng này.

Loại kết dính này thường không thể đảo ngược và yêu cầu phải làm mới bề mặt khuôn hoặc thay thế lớp phủ để khắc phục.

Ví dụ: Cao su silicone được đóng rắn bằng peroxide đã dính chặt vào khuôn thép không gỉ chưa được phủ do quá trình oxy hóa bề mặt gây ra hiện tượng kết dính không mong muốn.

2. Độ bám dính cơ học

Điều này xảy ra khi cao su bị khóa cứng lại về mặt vật lý. Độ nhám bề mặt hoặc hư hỏng ở quy mô vi mô trên khuôn:

- Các khuôn được đánh bóng hoặc mòn có các vết lõm nhỏ hoặc trầy xước có thể giữ lại cao su khi nó giãn nở trong quá trình đông cứng.

- Các vết nứt hoặc tràn có thể xuất hiện ở các cạnh sắc hoặc các vùng lõm.

Điều này thường xảy ra khi Các công cụ chưa được mài dũa hoặc bảo dưỡng đúng cách..

Trích dẫn“Nếu khuôn của bạn bị mòn ở mức vi mô, các chi tiết sẽ bắt đầu dính ở mức vĩ mô.”

3. Sự bám dính tĩnh điện

Ma sát trong quá trình tháo khuôn có thể gây ra điện tích tĩnh, đặc biệt là với các hợp chất cao su khô:

- Chất tĩnh điện này giữ các bộ phận mỏng hoặc vết thừa trên khuôn, gây ra hiện tượng tách khuôn không đều.

- Nó phổ biến hơn trong các môi trường sản xuất khô ráo, có độ ẩm thấp.

Lớp phủ chống tĩnh điện hoặc hệ thống tiếp đất có thể giúp khắc phục vấn đề này.

4. Sự kết dính giữa các phân tử (van der Waals)

Ngay cả khi không có phản ứng hóa học, Lực phân tử yếu Giữa bề mặt cao su và khuôn có thể gây ra hiện tượng dính nhẹ:

- Xảy ra với các khuôn rất mịn hoặc các công thức cao su rất dính.

- Không phải lúc nào cũng nhìn thấy được nhưng dẫn đến vết kéo hoặc lực cản trong quá trình tháo khuôn

Điều này đặc biệt rõ ràng đối với các hợp chất silicone hoặc có độ cứng thấp.

5. Sự bám dính do ô nhiễm gây ra

Một nguyên nhân phổ biến nhưng thường bị bỏ qua gây ra hiện tượng kẹt là ô nhiễm bề mặt:

- Các chất phụ gia di chuyển (như chất làm dẻo hoặc sáp) có thể tích tụ trên khuôn theo thời gian.

- Các tạp chất từ chất tách khuôn không được làm sạch kỹ có thể tạo thành một lớp màng dính.

Điểm chínhNhiều vấn đề về nấm mốc bám dính mãn tính là do ô nhiễm tích tụ — những gì bạn không làm sạch hôm nay sẽ bám dính vào ngày mai.

Các biện pháp chính để ngăn ngừa nấm mốc bám dính

Lựa chọn và sử dụng chất tách khuôn một cách hợp lý

Khi làm việc với các kỹ sư gặp phải tình trạng khuôn dính liên tục, điều đầu tiên tôi kiểm tra—sau khi xác nhận công thức và tình trạng khuôn—là cách họ sử dụng chất tách khuôn. Đáng ngạc nhiên là công cụ cơ bản này thường bị sử dụng sai cách hoặc hiểu lầm. Khi được sử dụng đúng cách, chất tách khuôn có thể cải thiện đáng kể hiệu quả tháo khuôn; ngược lại, nếu sử dụng sai, chúng có thể gây ra các vấn đề mới hoặc thậm chí làm tình trạng dính khuôn trở nên tồi tệ hơn.

1. Các loại chất tách khuôn

Không có giải pháp chung cho mọi trường hợp khi nói đến hóa học giải phóng. Các điều kiện ép khuôn và công thức cao su khác nhau đòi hỏi các loại hóa chất giải phóng khác nhau:

- Chất tách khuôn gốc nướcThân thiện với môi trường và an toàn hơn cho người vận hành, phù hợp cho nhiều ứng dụng EPDM và NR. Tuy nhiên, chúng có thể yêu cầu tái áp dụng thường xuyên và sấy khô cẩn thận để tránh túi hơi.

- Chất tách khuôn dựa trên dung môiCung cấp quá trình tạo màng nhanh chóng, đồng đều và hiệu suất tách khuôn xuất sắc, đặc biệt trong quá trình ép khuôn ở nhiệt độ cao. Tuy nhiên, chúng tiềm ẩn nguy cơ cháy nổ và phát thải hợp chất hữu cơ bay hơi (VOC).

- Chất tách khuôn bán vĩnh viễnKết dính với bề mặt khuôn để tạo thành một lớp bền vững có thể chịu được nhiều chu kỳ sử dụng. Phù hợp cho sản xuất quy mô lớn, giúp giảm thiểu thời gian ngừng hoạt động do phải phun sơn thường xuyên.

- Chất kết dính dạng keo hoặc sápĐược sử dụng trong các khuôn phức tạp hoặc có lực cản cao, cung cấp khả năng chống dính cải thiện nhưng thường yêu cầu áp dụng bằng tay và đánh bóng.

Mẹo hayLuôn chọn loại chất tách khuôn phù hợp với cả hỗn hợp cao su và thời gian chu kỳ sản xuất—một chất tách khuôn quá mạnh có thể làm ô nhiễm cao su, trong khi một chất tách khuôn yếu có thể không đủ bền để hoàn thành cả chu kỳ.

2. Kỹ thuật áp dụng đúng cách

Cách bạn sử dụng chất tách khuôn quan trọng không kém gì loại chất tách khuôn bạn chọn:

- Sự đồng nhất là yếu tố quan trọng.—Việc áp dụng không đều dẫn đến việc giải phóng không đồng đều và có thể gây ra các khuyết tật bề mặt.

- Cho phép thời gian sấy khô đúng cách., đặc biệt đối với các loại sơn gốc nước. Việc phun sơn trực tiếp trước khi đóng khuôn có thể gây ra hiện tượng bong tróc hoặc vết hơi nước.

- Tránh tích tụ—Sử dụng quá mức các chất tách khuôn có thể gây tích tụ cặn, đặc biệt là trên các lỗ thông hơi và đường phân chia, điều này lại dẫn đến tình trạng dính khuôn nhiều hơn.

Tại Kinsoe, chúng tôi khuyến nghị sử dụng Bình xịt sương mù hoặc hệ thống tự động Để đảm bảo độ phủ đều đặn—đặc biệt đối với khuôn có nhiều khoang hoặc khuôn có diện tích lớn.

3. Đừng làm quá mức

Không phải lúc nào nhiều hơn cũng tốt hơn. Một sai lầm phổ biến mà tôi thường thấy là việc thoa lại quá nhiều lần giữa các chu kỳ “chỉ để phòng hờ”. Thói quen này dẫn đến:

- Sự chuyển giao các tạp chất silicone hoặc sáp lên bề mặt cao su

- Giảm độ bám dính cho các công đoạn gia công tiếp theo như sơn hoặc dán.

- Sự tích tụ nấm mốc ngày càng tăng theo thời gian

Nhận định chínhMột chất tách khuôn được lựa chọn kỹ lưỡng và sử dụng đúng cách nên cho phép thực hiện 10–30 chu kỳ giữa các lần tái áp dụng trong điều kiện tối ưu.

Xử lý bề mặt khuôn và bảo dưỡng

Ngay cả công thức cao su và chất tách khuôn tốt nhất cũng không thể giải quyết vấn đề dính nếu khuôn không được bảo dưỡng đúng cách. Theo kinh nghiệm của tôi, nhiều vấn đề tái diễn trong quá trình tháo khuôn thường xuất phát từ Mài mòn bề mặt, tích tụ cặn bẩn hoặc thiếu chiến lược phủ bảo vệ phòng ngừa.. Chương này tập trung vào những gì bạn có thể làm để biến khuôn của mình thành bề mặt dễ tháo khuôn—lần sau lần.

1. Vệ sinh và đánh bóng định kỳ

Nấm mốc bẩn là nấm mốc dính.

- Cặn cao su đã được carbon hóa, Sự tích tụ của chất làm dẻo và màng chất tách khuôn bị phân hủy có thể tích tụ nhanh chóng—đặc biệt trong các quy trình hoạt động ở nhiệt độ cao.

- Sử dụng Chất tẩy rửa không mài mòn (như cồn isopropyl hoặc dung dịch xịt tẩy nấm mốc) cho việc vệ sinh định kỳ, và lên lịch Vệ sinh sâu với quá trình đánh bóng cơ học sau mỗi vài nghìn chu kỳ.

- Đối với khuôn có bề mặt nhám hoặc có lỗ thông hơi, khí nén và làm sạch bằng sóng siêu âm có thể loại bỏ các tạp chất ẩn.

MẹoTại Kinsoe, chúng tôi thực hiện kiểm tra trực quan và lau bề mặt nhanh sau mỗi 200–300 chu kỳ để duy trì điều kiện bề mặt tối ưu.

2. Áp dụng lớp phủ chống dính cao cấp

Các lớp phủ bề mặt hiện đại có thể cải thiện đáng kể khả năng tách khuôn và độ bền. Một số lựa chọn hiệu quả bao gồm:

| Loại phủ | Lợi ích | Trường hợp sử dụng |

|---|---|---|

| Nedox (niken-phốt pho) | Chống ăn mòn, chống mài mòn, bề mặt chống dính. | Phù hợp cho EPDM, NR và các hợp chất mài mòn. |

| PTFE (Teflon) | Năng lượng bề mặt rất thấp, khả năng tách rời xuất sắc. | Phù hợp nhất cho khuôn silicone |

| Nitrit titan (TiN) | Lớp phủ cứng, chống mài mòn | Khuôn thép chịu chu kỳ cao |

| Nanoplas™ hoặc tương tự | Lớp phủ nano màng mỏng cho bề mặt siêu mịn | Khuôn chính xác hoặc cao su mềm |

Các lớp phủ này giảm cả hai Độ bám dính hóa học và cơ học, Và lợi nhuận trên vốn đầu tư (ROI) của họ được thể hiện rõ qua việc giảm thời gian vệ sinh, kéo dài tuổi thọ khuôn và tăng tỷ lệ sản lượng.

3. Kiểm tra và sửa chữa hư hỏng bề mặt

Mòn khuôn là điều không thể tránh khỏi—nhưng nếu không được khắc phục, những khuyết tật nhỏ có thể gây ra những vấn đề lớn:

- Các vết lõm nhỏ và vết xước Từ các chất độn mài mòn hoặc các chốt đẩy có thể cố định các hợp chất cao su.

- Ống thông gió bị mòn có thể làm kẹt vật liệu và ảnh hưởng đến quá trình đẩy ra.

Thực hiện một Nhật ký bảo trì Theo dõi việc sử dụng khuôn, tần suất vệ sinh và bất kỳ khuyết tật nào có thể quan sát được. Việc đánh bóng phòng ngừa hoặc mạ lại cục bộ thường có chi phí thấp hơn so với việc sửa chữa một lô sản phẩm đúc bị từ chối.

4. Lưu trữ và xử lý

Bảo vệ khuôn của bạn khi không sử dụng cũng quan trọng không kém:

- Bảo quản trong Môi trường khô ráo, được kiểm soát nhiệt độ. Để ngăn ngừa quá trình oxy hóa và ăn mòn.

- Áp dụng một Chất ức chế gỉ sét hoặc chất bảo quản chống nấm mốc Trong quá trình bảo quản, và làm sạch kỹ lưỡng trước khi sử dụng.

Quy tắc vàngHãy đối xử với khuôn của bạn như một chiếc đồng hồ của thợ làm khuôn — nó luôn phải sạch sẽ, được phủ lớp bảo vệ và sẵn sàng hoạt động.

Tối ưu hóa các thông số quy trình

Trong quá trình ép đùn cao su, các thông số quy trình là những “yếu tố quyết định ẩn” ảnh hưởng đến chất lượng sản phẩm và độ dễ dàng khi tháo khuôn. Tôi đã làm việc với các nhà sản xuất đã giải quyết được vấn đề dính khuôn kéo dài nhiều năm - không phải bằng cách thay đổi cao su hay công cụ - mà bằng cách tinh chỉnh các thông số nhiệt độ, áp suất và hệ thống thoát khí.

Dưới đây là những lĩnh vực quan trọng cần tập trung:

1. Kiểm soát nhiệt độ và thời gian lưu hóa

Nhiệt độ quá cao hoặc thời gian quá lâu có thể làm cháy hợp chất. Nhiệt độ quá thấp hoặc thời gian quá ngắn có thể khiến hợp chất không được nung chín hoàn toàn.

- Quá trình làm khô quá mức Tăng độ cứng bề mặt và độ dính do quá trình liên kết chéo quá mức hoặc hiện tượng nở hoa.

- Không đủ nhiệt độ nung Để lại lớp cao su dính bám vào bề mặt khuôn và gây rách trong quá trình tháo khuôn.

Tiêu chuẩn tham chiếuBắt đầu với đường cong đóng rắn được nhà cung cấp vật liệu khuyến nghị, sau đó tiến hành các thử nghiệm ở ±5°C và ±15 giây để xác định điểm tối ưu.

Tại cơ sở của chúng tôi ở Kinsoe, chúng tôi ghi lại sự chênh lệch nhiệt độ theo từng lô và so sánh chúng với hiệu suất giải phóng khuôn—điều này giúp phát hiện sớm sự thay đổi trước khi nó trở thành vấn đề.

2. Điều chỉnh áp suất phun hoặc áp suất chuyển và thời gian giữ.

Đối với quá trình ép phun hoặc ép đùn:

- Áp suất tiêm quá cao Có thể làm biến dạng các phần khuôn mỏng hoặc ép cao su vào khe hở thông gió, gây ra hiện tượng dính hoặc bong tróc.

- Thời gian chờ quá lâu Có thể gây ra hiện tượng nén quá mức của cao su và khó tháo khuôn.

Thay vào đó, hãy sử dụng Đường cong áp suất đa giai đoạn Nơi áp suất được giảm nhẹ trước khi quá trình đóng rắn kết thúc — điều này giúp giảm thiểu biến dạng khuôn và giảm hiện tượng khóa vật lý.

3. Điều chỉnh tốc độ làm mát và thời điểm tháo khuôn

Quá trình làm mát phải đủ nhanh để duy trì hiệu suất chu trình, nhưng không được quá nhanh đến mức gây ra ứng suất bên trong:

- Làm mát nhanh Hợp đồng cao su quá nhanh, làm tăng độ bám trên khuôn.

- Tháo khuôn khi nhiệt độ quá cao (trên 90°C đối với nhiều loại cao su) có thể dẫn đến hiện tượng dính bề mặt.

Chiến lược đúng đắn? Sử dụng Làm mát có kiểm soát bằng hệ thống kênh nước hoặc các mạch dầu nhiệt, và cho phép các bộ phận tách khuôn gần hơn với điểm chuyển pha thủy tinh của cao su để có một đường tách sạch hơn.

4. Cải thiện chiến lược thông gió khuôn

Tắc nghẽn không khí là một kẻ giết người thầm lặng. Nó:

- Gây ra các vết trầy xước và vết cháy trên bề mặt.

- Chuyển hóa thành chất dính trên khuôn.

- Tạo áp lực làm chậm quá trình lấp đầy hoàn toàn khoang và gây ra hiện tượng giải phóng kém.

Các giải pháp bao gồm:

- Thêm các khe thông gió tại các điểm dòng chảy quan trọng (sâu 0,01–0,03 mm)

- Đúc bằng chân không cho các ứng dụng có độ nhớt cao hoặc thiết kế kín

- Vệ sinh ống thông gió định kỳ, đặc biệt là khi bạn sử dụng các hợp chất chứa than đen hoặc silica.

Những điểm chính cần nắm vững: Việc cải thiện hệ thống thông gió thường giúp nâng cao cả chất lượng sản phẩm và quá trình tháo khuôn, mà không ảnh hưởng đến thời gian chu kỳ.

Tối ưu hóa công thức cao su

Khi đối phó với các vấn đề về nấm mốc bám dính dai dẳng, một trong những điều đầu tiên tôi xem xét lại là công thức hợp chất. Nhiều vấn đề bám dính xuất phát từ chính bản thân cao su—từ cách nó được thiết kế đến cách các chất phụ gia hoạt động trong quá trình lưu hóa.

Dưới đây là một số khía cạnh quan trọng trong công thức cần xem xét và điều chỉnh:

1. Giảm thiểu hoặc thay thế các chất phụ gia di chuyển

Các chất phụ gia như chất làm dẻo, chất làm mềm và chất kết dính có thể di chuyển lên bề mặt Trong quá trình đúc, để lại một lớp màng dính bám vào khuôn, gây tắc nghẽn khuôn.

- Chọn Chất làm dẻo có trọng lượng phân tử cao hoặc dầu quá trình có độ biến động thấp để giảm sự di chuyển.

- Sử dụng chất bôi trơn nội bộ như Kẽm stearat, Axit stearic, hoặc Sáp silicone các chất giúp giảm ma sát bên trong mà không để lại quá nhiều cặn bẩn trên bề mặt.

Giải pháp thực tếMột hỗn hợp EPDM mà chúng tôi đã tối ưu hóa ở tỷ lệ Kinsoe đã thay thế dầu aromatic bằng este tổng hợp — giảm tắc nghẽn khuôn và kéo dài khoảng thời gian vệ sinh từ 500 lên 1.800 chu kỳ.

2. Chọn loại cao su phù hợp với vật liệu khuôn

Không phải tất cả các loại cao su đều tương thích như nhau với tất cả các bề mặt khuôn. Ví dụ:

- Cao su silicone Thường được làm bằng thép không gỉ trừ khi được phủ bằng fluoropolymer.

- Fluoroelastomer Thường cho kết quả tốt hơn nhưng đòi hỏi phải kiểm soát chặt chẽ các thông số nhiệt độ và áp suất.

Nếu bạn gặp phải tình trạng dính kéo dài với một loại vật liệu, có thể hiệu quả hơn khi Chuyển sang công thức có khả năng tương thích tốt hơn với khuôn. thay vì phải đối phó với các lớp phủ và chất phụ gia.

3. Sử dụng chất độn chức năng và chất phân tán

Chất độn có thể quyết định thành công hay thất bại của hiệu suất tháo khuôn:

- Chọn than chì cấu trúc thấp hoặc silica đã được xử lý giảm độ bám dính của hợp chất.

- Đảm bảo phân tán đồng đều Sử dụng nhiệt độ và thời gian trộn đúng cách — các cục không trộn đều sẽ làm tăng độ dính bề mặt.

- Xem xét Chất độn kích thích giải phóng như talc hoặc mica là một phần của hệ thống chất độn.

4. Thêm chất phụ gia chống dính khuôn

Một số chất phụ gia nội bộ hoạt động như các chất hy sinh, di chuyển nhẹ trong quá trình đóng rắn để tạo thành lớp tách:

- Sáp chuyên dụng hoặc phụ gia dựa trên siloxane có thể giảm thiểu nhu cầu sử dụng các chất tách khuôn bên ngoài.

- Sử dụng cẩn thận — việc sử dụng quá mức có thể ảnh hưởng đến các bước xử lý sau như dán keo hoặc sơn.

Cảnh báoCác chất tách khuôn nội bộ có thể ảnh hưởng đến khả năng kết dính của keo dán hoặc lớp phủ—luôn kiểm tra tính tương thích với các quy trình sau đó.

5. Độ dày liên kết chéo cân bằng

Độ bão hòa cao có thể dẫn đến:

- Một bề mặt cứng hơn không bị uốn cong trong quá trình tháo khuôn.

- Năng lượng bề mặt dư thừa, làm tăng độ bám dính.

Tối ưu hóa tỷ lệ giữa chất xúc tác và lưu huỳnh hoặc liều lượng peroxide có thể giúp tìm ra sự cân bằng phù hợp giữa hiệu suất và khả năng gia công.

Phân tích trường hợp và kinh nghiệm thực tiễn

Câu chuyện thành công: Những gì thực sự hiệu quả trên dây chuyền sản xuất

Mặc dù lý thuyết là điều cần thiết, nhưng không có gì thuyết phục hơn việc chứng kiến những giải pháp này hoạt động trong thực tế. Tại Kinsoe và cùng với các đối tác của chúng tôi, chúng tôi đã triển khai hàng chục cải tiến về giải phóng khuôn - và những kết quả tốt nhất thường đến từ những cải tiến nhỏ nhưng chiến lược.

Trường hợp 1: Giảm hiện tượng dính bằng cách sử dụng chất tách khuôn tối ưu

Một nhà sản xuất linh kiện silicone y tế đang gặp phải tỷ lệ loại bỏ cao do các vết rách bề mặt trong quá trình tháo khuôn. Phản ứng ban đầu của họ là... Tăng tần suất và độ dày của dung dịch tách khuôn.. Một cách mỉa mai, điều này đã làm trầm trọng thêm vấn đề, để lại các chất cặn bã khiến tình trạng bám dính trở nên nghiêm trọng hơn.

Giải pháp:

Chúng tôi đã giúp họ chuyển từ loại sơn xịt dựa trên dung môi sang loại sơn xịt không dung môi. Chất tách khuôn fluoropolymer bán vĩnh viễn, kết hợp với lịch trình áp dụng nghiêm ngặt mỗi 30 chu kỳ.

Kết quả:

- Tỷ lệ từ chối đã giảm từ 8% xuống còn 1.5%.

- Giảm tần suất vệ sinh khuôn mẫu xuống 50%

- Chất lượng bề mặt được cải thiện và đáp ứng các tiêu chuẩn của FDA.

“Sử dụng ít chất tách khuôn hơn — khi được sử dụng đúng cách — hiệu quả hơn nhiều so với việc sử dụng quá nhiều loại không phù hợp.”

Trường hợp 2: Mở rộng lớp phủ khuôn giúp tiết kiệm hàng tuần thời gian ngừng hoạt động.

Một nhà sản xuất gioăng ô tô đã phàn nàn về Vệ sinh khuôn hàng ngày Do sự tích tụ của hợp chất trong các góc khuôn. Hợp chất EPDM của họ đã tương tác với bề mặt thép có lỗ nhỏ.

Giải pháp:

Chúng tôi đề xuất áp dụng một Lớp phủ Niken-Phốt pho (Nedox) Với bề mặt hoàn thiện bằng satin, được tối ưu hóa để chịu sốc nhiệt và chống mài mòn.

Kết quả:

- Tăng gấp 4 lần số chu kỳ sản xuất liên tục.

- Giảm lao động vệ sinh hơn 70%

- Chi phí bảo trì nấm mốc hàng năm đã giảm gần $12.000.

Khách hàng đã gọi đó là “cập nhật rẻ nhất với lợi ích lớn nhất.”

Trường hợp 3: Giải mã vấn đề dính kết dựa trên công thức

Một nhà cung cấp tấm cao su tùy chỉnh đã báo cáo các sự cố dính ngẫu nhiên xảy ra ở các khoang khuôn khác nhau, mặc dù nhiệt độ và áp suất được duy trì ổn định.

Nguyên nhân gốc rễ:

Sau khi điều tra, vấn đề được xác định là xuất phát từ Sự biến động giữa các mẻ trong quá trình phân tán chất độn—đặc biệt là hiện tượng kết tụ của silica và thiếu chất phân tán.

Giải pháp:

Chúng tôi đã điều chỉnh lại hệ thống chất độn và giới thiệu silica được xử lý bằng silane với các quy trình trộn được tối ưu hóa.

Kết quả:

- Độ ổn định của năng suất khoang 100% đã được khôi phục.

- Chất lượng bề mặt đồng đều trên tất cả các khoang.

- Không quan sát thấy hiện tượng nấm mốc bám dính trong hơn 1.000 chu kỳ.

Những sai lầm thường gặp và giải pháp

Ngay cả những người thợ đúc có kinh nghiệm cũng có thể mắc phải những sai lầm phổ biến khiến tình trạng dính khuôn trở nên nghiêm trọng hơn. Tin tốt là hầu hết các vấn đề này đều có thể phòng ngừa được một khi bạn biết cách nhận diện chúng. Dưới đây là ba vấn đề thường gặp nhất—và cách tôi đã giúp khách hàng giải quyết chúng.

Bẫy 1: Sử dụng chất tách khuôn không phù hợp

Triệu chứngCác phần dính, cặn bẩn trên khuôn, hiện tượng tách khuôn không đều giữa các khoang.

Nguyên nhân gốc rễSự không tương thích giữa hợp chất và hóa chất tách khuôn.

- Ví dụ, cao su silicone thường yêu cầu các chất phụ gia dựa trên fluoropolymer, trong khi EPDM hoạt động tốt hơn với các công thức dựa trên nước.

- Sử dụng quá liều có thể để lại các lớp màng. Nướng vào khuôn, dẫn đến việc bám bẩn và thậm chí làm ô nhiễm các bộ phận sau này.

Giải pháp:

- Thực hiện các bài kiểm tra tương thích với 2–3 loại thiết bị dưới điều kiện nhiệt độ sản xuất.

- Thiết lập một Giao thức ứng dụng được kiểm soát (ví dụ: cứ sau 20–30 chu kỳ, với mô hình phun sương chính xác).

MẹoXem chất tách khuôn như một nguyên liệu thô quan trọng—không phải là thứ phụ thuộc.

Bẫy 2: Thiếu sót trong thiết kế khuôn

Triệu chứng: Cao su dính ở các đường phân chia, mép hoặc các vùng lõm.

Nguyên nhân gốc rễGóc nghiêng không đủ, góc nhọn hoặc hệ thống thông gió không đủ.

- Không có ít nhất một 2°–5° bản nháp, Ngay cả cao su có độ dính nhẹ cũng không thể được tháo ra một cách sạch sẽ.

- Các bẫy chớp và khu vực không thông gió có thể tích tụ vật liệu, cứng lại và hoạt động như các neo nhỏ.

Giải pháp:

- Kiểm tra các mô hình CAD để tối ưu hóa hình dạng khoang cho quá trình tháo khuôn.

- Thêm các lỗ thông hơi nhỏ hoặc điều chỉnh vị trí của các chốt đẩy để phân phối lực tách khuôn đều đặn.

Một vài milimet trong thiết kế khuôn có thể tiết kiệm hàng trăm giờ làm việc trong quá trình làm sạch và sửa chữa.

Bẫy 3: Cài đặt quy trình để ở chế độ tự động

Triệu chứngThỉnh thoảng bị dính trong cùng một khuôn mặc dù không có vấn đề bề mặt rõ ràng.

Nguyên nhân gốc rễCác cài đặt điều chỉnh không được điều chỉnh cho sự biến đổi của lô hợp chất hoặc thay đổi môi trường.

- Sự biến động nhiệt độ hoặc thay đổi độ ẩm có thể ảnh hưởng đến tốc độ đông cứng và làm thay đổi bề mặt hoàn thiện.

- Giữ nguyên cài đặt từ lô này sang lô khác dẫn đến Lỗi tích lũy—đặc biệt là trong các công cụ có nhiều khoang.

Giải pháp:

- Thực hiện Giám sát quá trình và hiệu chuẩn định kỳ.

- Sử dụng cảm biến nhiệt độ và kiểm tra thời gian đông cứng mỗi 1–2 tuần đối với các dây chuyền sản xuất có công suất cao.

Bài học kinh nghiệm: Hiện tượng nấm mốc bám dính là một quá trình động—các cài đặt của bạn cũng nên linh hoạt tương ứng.

Tóm tắt và Khuyến nghị cuối cùng

Trong suốt hướng dẫn này, tôi đã hướng dẫn bạn qua các khía cạnh khác nhau của hiện tượng nấm mốc bám dính trong quá trình ép đùn cao su – từ nguyên nhân ở cấp độ phân tử đến các chiến lược thực tiễn trên dây chuyền sản xuất. Dưới đây là những gì tôi đã học được sau nhiều năm hỗ trợ các nhà sản xuất giải quyết vấn đề phức tạp này:

1. Vấn đề nấm mốc bám dính là một vấn đề phức tạp do nhiều yếu tố gây ra.

Không có giải pháp thần kỳ. Tình trạng dính có thể do:

- Chất làm dẻo di chuyển trong cao su của bạn

- Hiện tượng ăn mòn vi mô trên bề mặt khuôn của bạn

- Quá trình đông cứng quá mức do kiểm soát nhiệt độ kém.

- Chỉ đơn giản là quên không thoa lại chất chống dính.

Đó là lý do tại sao Chẩn đoán toàn diện—xem xét đồng thời các yếu tố vật liệu, khuôn mẫu và quy trình—là yếu tố then chốt.

2. Phòng ngừa phải chủ động.

Đừng chờ đến khi các bộ phận bắt đầu hư hỏng hoặc khuôn bị hỏng.

- Giai đoạn phát triển công thứcChọn các chất phụ gia có độ di chuyển thấp và tích hợp chất bôi trơn bên trong.

- Giai đoạn thiết kế khuônThêm góc nghiêng, tối ưu hóa hệ thống thông gió và lựa chọn lớp phủ phù hợp.

- Giai đoạn sản xuấtĐiều chỉnh thời gian, nhiệt độ, áp suất và các thông số làm mát liên tục.

Quy tắc vàngNếu bạn đang khắc phục tình trạng kẹt trong quá trình sản xuất, bạn đã chậm trễ.

3. Việc tối ưu hóa quy trình đang được tiến hành liên tục.

Sự bám dính của nấm mốc không phải là tĩnh—nó phát triển cùng với:

- Nấm mốc lão hóa

- Thay đổi điều kiện môi trường xung quanh

- Biến động thành phần giữa các nhà cung cấp

Xây dựng một văn hóa của Kiểm tra quy trình định kỳ, kiểm tra khuôn mẫu và đánh giá công thức. Để luôn đi trước vấn đề.

Hướng dẫn Hành động Cuối cùng

Để ngăn ngừa nấm mốc bám dính hiệu quả:

- ✅ Kiểm tra các thiết bị giải phóng hiện tại và chu kỳ bảo trì khuôn mẫu.

- ✅ Kiểm tra hình dạng khuôn của bạn để phát hiện các vùng lõm, lỗ thông hơi và góc nghiêng.

- ✅ Đánh giá lại thành phần của bạn để xác định các thành phần có nguy cơ di chuyển.

- ✅ Ghi lại các thông số quá trình và theo dõi các bất thường theo thời gian.

- ✅ Đào tạo nhân viên vận hành về các quy trình tốt nhất trong việc vệ sinh, phun xịt và tháo khuôn.

“Giải quyết vấn đề nấm mốc bám dính không phải là chuyện may rủi—đó là việc biết tìm kiếm ở đâu và chọn đúng công cụ để sử dụng.”

Nếu bạn đang gặp phải các vấn đề liên quan đến việc phát hành sản phẩm một cách liên tục hoặc đang thiết kế một sản phẩm mới, Đúc cao su Dòng, tôi rất sẵn lòng chia sẻ thêm những thông tin chi tiết. Hãy liên hệ với tôi qua Kinsoe hoặc liên hệ trực tiếp với tôi tại contact@kinsoe.com

Tham khảo: