I. Giới thiệu

Các bộ phận bằng cao su Cao su có mặt ở khắp mọi nơi—từ các miếng đệm kín động cơ ô tô đến các bộ giảm chấn rung bên trong máy giặt của chúng ta. Và đằng sau hầu hết các thành phần này là một quy trình đúc cao su được lựa chọn cẩn thận. Đúc cao su không chỉ là một kỹ thuật sản xuất—nó là nền tảng tạo nên hình dạng, độ bền và độ bền cuối cùng của cao su.

Điều gì làm nên Đúc cao su Tại sao lại quan trọng đến vậy? Tất cả bắt đầu từ quá trình lưu hóa. Quá trình biến đổi này biến cao su thô, dẻo dai thành các bộ phận bền bỉ, chức năng có thể chịu được nhiệt độ cao, áp suất, mài mòn và hóa chất. Tuy nhiên, cách thức diễn ra quá trình biến đổi này thay đổi đáng kể tùy thuộc vào phương pháp đúc được sử dụng.

Trong bài viết này, tôi muốn hướng dẫn các bạn qua sáu quy trình chính được sử dụng để sản xuất các bộ phận cao su tùy chỉnh. Mỗi quy trình đều có những ưu điểm riêng biệt—và những hạn chế cụ thể. Với tư cách là nhà sản xuất có kinh nghiệm sâu rộng trong cả hai lĩnh vực ép đùn và đúc khuôn, tôi đã chứng kiến cách lựa chọn quy trình phù hợp có thể tạo ra sự khác biệt giữa một sản phẩm đáng tin cậy và một thất bại tốn kém.

Khi kết thúc bài viết này, bạn không chỉ hiểu rõ từng quy trình đúc là gì, mà còn biết khi nào và tại sao nên sử dụng chúng. Dù bạn là kỹ sư thiết kế gioăng phức tạp, quản lý sản phẩm tìm kiếm nhà cung cấp cho sản xuất, hay người mua hàng đánh giá báo giá từ nhà cung cấp, hướng dẫn này sẽ giúp bạn đưa ra quyết định thông minh và tự tin.

Hãy bắt đầu với một cái nhìn tổng quan nhanh về khái niệm đúc cao su là gì, và những yếu tố bạn cần xem xét khi lựa chọn quy trình.

II. Tổng quan về công nghệ đúc cao su

2.1 Đúc cao su là gì?

Đúc cao su là quá trình tạo hình cao su thô hoặc cao su đã được trộn thành một hình dạng cuối cùng, có chức năng bằng cách áp dụng nhiệt và áp suất bên trong khuôn. Nhưng trước khi đi vào chi tiết kỹ thuật, hãy làm rõ một điều: đúc và hình thành không hoàn toàn giống nhau.

Quá trình đúc thường bao gồm việc đặt cao su vào khoang khuôn đóng kín, nơi nó trải qua quá trình... Quá trình lưu hóa—một phản ứng hóa học (thường với lưu huỳnh hoặc peroxide) làm liên kết chéo các chuỗi phân tử của cao su. Phản ứng này chính là quá trình biến đổi cao su mềm, dính thành một vật liệu cứng cáp, đàn hồi và bền bỉ, có khả năng giữ hình dạng dưới tác động của áp lực, nhiệt độ và thời gian.

Mặt khác, quá trình định hình có thể đề cập đến việc tạo hình cao su mà không sử dụng khuôn đóng kín—như ép đùn hoặc cán mỏng. Các phương pháp này vẫn yêu cầu quá trình lưu hóa, nhưng việc tạo hình diễn ra trước giai đoạn lưu hóa.

2.2 Các yếu tố quan trọng trong việc lựa chọn quy trình

Lựa chọn quy trình đúc cao su phù hợp không chỉ đơn thuần là vấn đề ngân sách hay máy móc—mà còn là việc đảm bảo sản phẩm hoạt động đúng như thiết kế và duy trì hiệu suất trong thời gian dài. Dưới đây là bốn yếu tố quan trọng mà tôi luôn xem xét:

- Hình học sản phẩm

Phần đó có đơn giản hay phức tạp? Thành mỏng hay dày? Có chứa các chi tiết kim loại, các góc cắt hay các chi tiết nhỏ không? - Yêu cầu về hiệu suất

Phần đó có tiếp xúc với hóa chất, áp suất, nhiệt độ cao hoặc chuyển động liên tục không? Các quy trình khác nhau ảnh hưởng đến tính chất vật liệu và độ chính xác. - Sản lượng và Hiệu suất sản xuất

Một số phương pháp như ép phun phát huy hiệu quả cao trong sản xuất quy mô lớn. Các phương pháp khác, như ép nén, phù hợp hơn cho các lô sản xuất từ nhỏ đến trung bình. - Tương thích vật liệu

Không phải tất cả các loại cao su đều có hành vi giống nhau trong mọi quy trình. Ví dụ, silicone có độ chảy tốt cho quá trình ép phun, trong khi EPDM có độ cứng cao có thể phù hợp hơn cho quá trình nén.

Hiểu rõ những nguyên tắc cơ bản này là bước đệm quan trọng để lựa chọn trong số sáu quy trình chính trong sản xuất cao su mà tôi sắp giới thiệu. Hãy cùng tìm hiểu.

III. Sáu quy trình đúc/ép cao su phổ biến

3.1 Ép đùn

3.1.1 Nguyên lý hoạt động

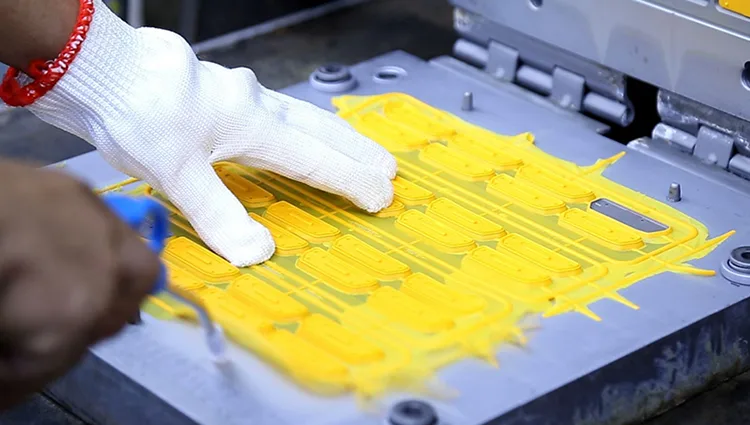

Ép đùn là một trong những phương pháp lâu đời và đơn giản nhất để sản xuất các bộ phận bằng cao su. Quy trình bắt đầu với một... Lượng cao su đã được đo sẵn, thường được định hình thành một “phôi”, được đặt trực tiếp vào khoang mở của một Khuôn gia nhiệt. Khi khuôn được đóng lại, áp lực được tác động – ép cao su chảy và lấp đầy khoang khuôn trong quá trình đông cứng dưới tác động của nhiệt.

Điều này giống như làm bánh waffle: đổ bột vào, đóng khuôn và áp dụng nhiệt độ và áp lực. Nhưng trong trường hợp này, “bột” là cao su chưa lưu hóa, và sản phẩm cuối cùng là một bộ phận công nghiệp chất lượng cao.

3.1.2 Tính năng chính

- Chi phí khuôn mẫu thấp

Vì cấu trúc khuôn tương đối đơn giản và không yêu cầu hệ thống ống dẫn phức tạp, chi phí ban đầu thấp hơn nhiều so với ép phun. - Phù hợp cho các bộ phận dày hoặc cồng kềnh

Công nghệ ép nén đặc biệt phù hợp để sản xuất các sản phẩm cao su có kích thước lớn hoặc thành dày mà không yêu cầu độ chính xác cao. - Xử lý các chi tiết chèn tốt

Việc đặt các chi tiết kim loại, vải lưới hoặc các thành phần khác vào khuôn trước khi đóng khuôn là rất đơn giản, cho phép thiết kế các chi tiết tích hợp.

Tuy nhiên, phương pháp này chậm hơn và tốn nhiều công sức hơn so với các phương pháp khác. Ngoài ra, còn có nhiều phần thừa (cao su thừa xung quanh chi tiết) cần phải cắt bỏ sau khi đúc.

3.1.3 Ứng dụng điển hình

Ép đùn là phương pháp lý tưởng cho sản xuất với khối lượng từ thấp đến trung bình, nơi độ phức tạp của chi tiết ở mức vừa phải. Tôi thường khuyến nghị phương pháp này cho:

- Động cơ và Hệ thống điều hòa không khí con dấu

- Chống rung giá đỡ cho thiết bị công nghiệp

- Lớn miếng đệm, gioăng, hoặc vòng bi trong các hệ thống xây dựng và công nghiệp.

Đây là một phương pháp đa năng và vẫn được sử dụng rộng rãi cho đến ngày nay, đặc biệt là cho các bộ phận nơi... hiệu quả về chi phí và độ bền quan trọng hơn sự chính xác tuyệt đối.

3.2 Ép phun

3.2.1 Nguyên lý hoạt động

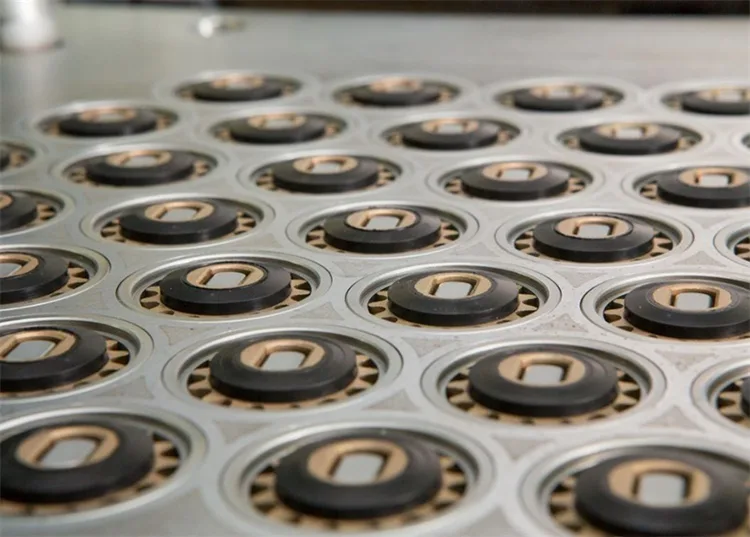

Công nghệ ép phun đưa quá trình ép khuôn cao su lên một tầm cao mới về tốc độ và độ chính xác. Trong quy trình này, cao su chưa được gia cố—thường ở dạng hạt hoặc dải—được đưa vào trước tiên. được gia nhiệt và làm dẻo Trong một thùng. Sau đó là được tiêm dưới áp suất cao vào khoang khuôn đóng kín qua vòi phun.

Khuôn được kẹp chặt trong suốt quá trình đông cứng, đảm bảo cao su lấp đầy ngay cả những chi tiết phức tạp nhất. Sau khi bộ phận được đông cứng, khuôn tự động mở ra và bộ phận hoàn thiện được đẩy ra—sẵn sàng cho chu kỳ tiếp theo.

Nếu ép đùn giống như làm bánh waffle, thì ép phun giống như sử dụng máy làm bánh pancake tự động—nhanh chóng, lặp lại được và hoàn hảo cho các đơn hàng lớn.

3.2.2 Tính năng chính

- Hiệu suất cao và Tự động hóa

Công nghệ ép phun có thể sản xuất hàng trăm hoặc hàng nghìn chi tiết mỗi giờ với sự can thiệp tối thiểu của con người. - Độ chính xác vượt trội

Các dung sai chặt chẽ và hình dạng chi tiết có thể đạt được, ngay cả với các ren nhỏ, rãnh hoặc các vùng cắt sâu. - Ít chất thải, độ lặp lại cao

Vì nguyên liệu được đo lường chính xác và lượng phế phẩm tối thiểu, lượng phế phẩm được giảm thiểu và độ đồng nhất giữa các mẻ sản xuất là rất tốt. - Chi phí đầu tư ban đầu cao hơn

Công cụ gia công phức tạp và tốn kém, và việc thiết lập máy móc đòi hỏi chuyên môn—nhưng lợi ích thu được hoàn toàn xứng đáng cho các đơn hàng sản xuất số lượng lớn.

3.2.3 Ứng dụng điển hình

Tôi luôn khuyến nghị sử dụng công nghệ ép phun cho các bộ phận phức tạp hoặc sản xuất hàng loạt, đặc biệt là những bộ phận yêu cầu độ ổn định kích thước cao. Công nghệ này thường được áp dụng trong:

- O-ring và vòng đệm kín chính xác

- Các bộ phận cao su trong ngành ô tô, như phích cắm và vòng đệm

- Đế giày và các bộ phận cao su tiêu dùng có độ chính xác cao

Nếu mục tiêu của bạn là Sản xuất nhanh chóng, ổn định với số lượng lỗi tối thiểu., ép phun thường là lựa chọn tốt nhất.

3.3 Đúc chuyển

3.3.1 Nguyên lý hoạt động

Công nghệ ép chuyển kết hợp sự đơn giản của ép nén với một số ưu điểm về tốc độ và kiểm soát của ép phun. Đây là cách nó hoạt động: một lượng cao su đã được đo lường chính xác được nạp vào một buồng gọi là... nồi chuyển, nằm phía trên khoang khuôn. Khi được làm nóng, cao su được ép xuống qua các ống dẫn và kênh dẫn vào khoang khuôn bằng cách sử dụng một Piston.

Phương pháp này cho phép vật liệu lấp đầy khoang một cách đồng đều hơn so với ép đùn—đặc biệt quan trọng đối với các hình dạng phức tạp hoặc các thành phần được nhúng.

3.3.2 Tính năng chính

- Tuyệt vời cho các chi tiết chèn và hình dạng phức tạp.

Thiết kế cho phép các miếng chèn kim loại hoặc vải được định vị chính xác trong khuôn, làm cho nó trở nên lý tưởng cho các bộ phận được đúc chồng. - Ít hiệu ứng flash, hoàn thiện tốt hơn

Vì dòng chảy được kiểm soát thông qua các ống dẫn, quá trình đúc chuyển thường tạo ra các chi tiết sạch hơn với ít vết thừa hơn so với quá trình đúc nén. - Thời gian gia công và chu kỳ sản xuất vừa phải

Công nghệ khuôn mẫu phức tạp hơn so với ép đùn nhưng không tốn kém bằng ép phun. Thời gian chu kỳ nằm ở mức trung gian giữa hai phương pháp này. - Lượng phế liệu vật liệu nhỏ

Các kênh chuyển giao có thể gây ra một lượng nhỏ chất thải cao su đã được xử lý, nhưng điều này thường được chấp nhận trong sản xuất có khối lượng thấp đến trung bình.

3.3.3 Ứng dụng điển hình

Đúc chuyển là phương pháp được các nhà sản xuất ưu tiên lựa chọn khi có nhu cầu về các bộ phận. Độ chính xác, tính nhất quán và việc tích hợp các bộ phận chèn.. Bạn thường sẽ thấy nó được sử dụng trong:

- Chất cách điện

- Các bộ phận được gắn kết cao su với kim loại như giá đỡ động cơ hoặc phớt van

- Vỏ bảo vệ đầu nối và các vòng đệm chính xác trong ngành điện tử hoặc hàng không vũ trụ

Đối với các bộ phận có độ phức tạp trung bình, nơi độ chính xác trong thiết kế là yếu tố quan trọng—và khối lượng sản xuất không đủ lớn để đầu tư vào khuôn ép nhựa hoàn chỉnh—công nghệ ép chuyển (transfer molding) là lựa chọn tối ưu.

3.4 Ép đùn

3.4.1 Nguyên lý hoạt động

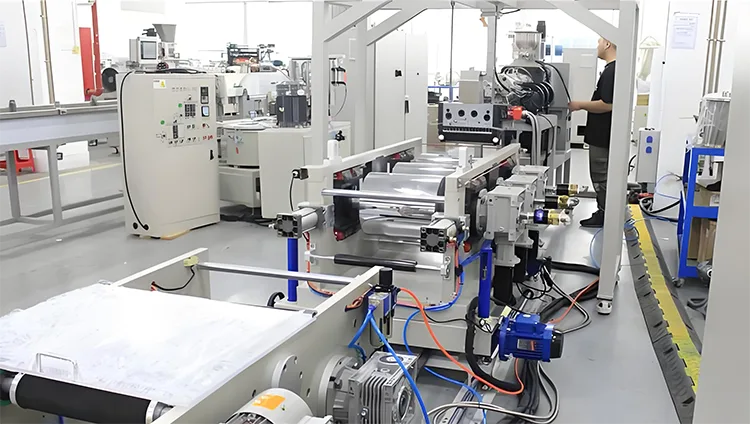

Ép đùn là quá trình định hình cao su liên tục chứ không phải là phương pháp đúc rời rạc. Trong quá trình ép đùn, Cao su chưa được xử lý được đưa vào máy ép đùn trục vít được gia nhiệt., đẩy vật liệu qua một Khuôn đúc có hình dạng Để tạo ra các đường viền dài và liên tục của một mặt cắt cụ thể — hãy tưởng tượng việc bóp kem đánh răng từ ống, nhưng với khuôn cắt chính xác và quy mô công nghiệp.

Sau khi được ép đùn, cao su vẫn cần được lưu hóa. Quá trình này thường diễn ra trong một... Dây chuyền xử lý liên tục—sử dụng không khí nóng, bồn muối hoặc lò vi sóng, tùy thuộc vào loại vật liệu.

3.4.2 Tính năng chính

- Sản xuất liên tục

Hoàn hảo để tạo ra các bộ phận dài mà không có đường nối hoặc mối ghép—có thể cắt theo bất kỳ chiều dài nào. - Thiết kế hồ sơ linh hoạt

Hỗ trợ nhiều loại hình dạng mặt cắt ngang khác nhau, bao gồm thiết kế rỗng, đặc hoặc nhiều buồng. - Yêu cầu quá trình xử lý sau

Khác với quá trình đúc, quá trình ép đùn không làm cứng cao su bên trong khuôn — nó phải được lưu hóa sau đó. - Rất thích hợp cho các vật liệu mềm và xốp.

Cao su bọt và cao su xốp thường được ép đùn để sử dụng trong các ứng dụng đệm và cách nhiệt.

3.4.3 Ứng dụng điển hình

Ép đùn là một trong những chuyên môn của chúng tôi tại Kinsoe, đặc biệt dành cho các khách hàng có nhu cầu. Các mẫu gioăng cao su tùy chỉnh. Các ứng dụng điển hình bao gồm:

- Ống dẫn để chuyển chất lỏng hoặc khí

- Vật liệu chống thấm cho cửa, cửa sổ và tủ

- Ống dẫn cho ngành ô tô, HVAC hoặc hóa chất

- Viền cạnh và Miếng đệm bảo vệ được sử dụng trong các thiết bị gia dụng và xây dựng

Cho Các bộ phận cao su dài và đồng nhất, quá trình ép đùn vượt trội về hiệu quả và tính linh hoạt.

3.5 Quá trình cán mỏng

3.5.1 Nguyên lý hoạt động

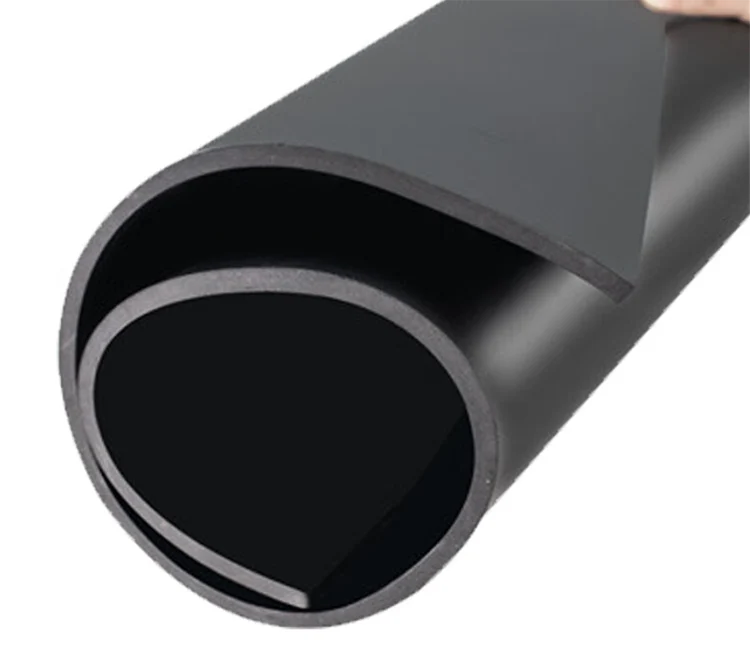

Quá trình cán là một phương pháp được sử dụng để định hình cao su thành Lớp màng mỏng hoặc phủ cao su lên vải. Quy trình này bao gồm việc đưa cao su chưa qua xử lý qua một loạt các bước. Bánh xe gia nhiệt, chịu tải nặng Những con lăn này ép và kéo dãn vật liệu thành các độ dày chính xác. Các con lăn này có thể được điều chỉnh để kiểm soát cả độ dày và bề mặt hoàn thiện.

Trong một số trường hợp, các lớp gia cố bằng vải—như polyester hoặc nylon—được thêm vào trong quá trình cán để tạo ra Vật liệu composite cao su-vải với độ bền và độ ổn định kích thước được cải thiện.

Khác với quá trình đúc, quá trình cán tạo ra một Tấm phẳng, liên tục—lý tưởng cho các ứng dụng trên bề mặt lớn và các thành phần nhiều lớp.

3.5.2 Tính năng chính

- Kiểm soát độ dày đồng đều

Quá trình cán mỏng (calendering) nổi bật với khả năng tạo ra độ dày đồng đều, ngay cả đối với các tấm siêu mỏng. - Tốc độ cao và có khả năng mở rộng

Đây là một quy trình liên tục, có năng suất cao, lý tưởng cho sản xuất quy mô lớn. - Tích hợp vải đa năng

Cao su có thể được kết dính với một hoặc nhiều lớp vải, giúp tăng cường độ cơ học, độ linh hoạt và khả năng chịu nhiệt. - Yêu cầu quá trình ủ thứ cấp

Giống như quá trình ép đùn, cao su được cán mỏng cũng phải được lưu hóa ở giai đoạn sau để ổn định các tính chất cuối cùng của nó.

3.5.3 Ứng dụng điển hình

Tôi thường khuyên dùng phương pháp cán khi khách hàng cần. Vật liệu cao su dạng tấm hoặc dạng tấm lớn, đặc biệt khi độ bền và tính đồng nhất là yếu tố quan trọng. Các ứng dụng điển hình bao gồm:

- Băng tải được sử dụng trong sản xuất, nông nghiệp và khai thác mỏ

- Vải sợi lốp xe cho lốp radial chịu tải nặng

- Màng chống thấm và lớp lót trong xây dựng

- Tấm cách điện

Nếu dự án của bạn yêu cầu Tấm cao su phẳng hoặc cấu trúc laminate, quá trình cán mang lại cả hai Quy mô và độ chính xác theo một cách mà ít quy trình nào có thể sánh kịp.

3.6 Đúc

3.6.1 Nguyên lý hoạt động

Đúc là một phương pháp độc đáo trong các kỹ thuật tạo hình cao su vì nó không phụ thuộc vào nhiệt độ cao và áp suất. Thay vào đó, nó sử dụng Hợp chất cao su lỏng—thường là polyurethane hoặc silicone—được đổ vào khuôn mở hoặc khuôn đóng. Cao su sau đó Có thể đông đặc ở nhiệt độ phòng hoặc với nhiệt độ ấm., tùy thuộc vào thành phần hóa học.

Quy trình này không sử dụng lực cơ học hoặc lực cắt, điều này khiến nó trở nên lý tưởng cho các bộ phận có kích thước lớn, mềm dẻo hoặc có hình dạng phức tạp bên trong có thể bị hư hỏng trong quá trình đúc truyền thống.

3.6.2 Tính năng chính

- Công cụ đơn giản và chi phí thấp

Vì không cần áp lực kẹp, khuôn có thể được chế tạo từ các vật liệu rẻ tiền hơn như nhựa hoặc nhựa epoxy. - Thân thiện với các thiết kế phức tạp hoặc tinh tế

Vì cao su chảy ở dạng chất lỏng có độ nhớt thấp, nó có thể lấp đầy ngay cả những chi tiết nhỏ, đường ren hoặc các vùng lõm mà không gây ra áp lực đáng kể. - Phù hợp cho các bộ phận mềm, dẻo hoặc có kích thước lớn.

Các bộ phận quá cồng kềnh hoặc quá mỏng manh để gia công bằng phương pháp ép đùn hoặc ép phun thường thành công khi sử dụng phương pháp đúc. - Thời gian chữa trị kéo dài

So với phương pháp đúc nhiệt, quá trình đúc mất nhiều thời gian hơn để đông cứng—nhưng sự đánh đổi này cho phép quá trình xử lý linh hoạt hơn.

3.6.3 Ứng dụng điển hình

Tôi chuyển sang casting khi khách hàng cần. các bộ phận lớn, Cao su có độ cứng thấp, hoặc Sản xuất với số lượng nhỏ Không cần đầu tư vào các khuôn thép đắt tiền. Đây là giải pháp lý tưởng cho:

- Bánh xe polyurethane và trống in

- Lớp lót bảo vệ cho bồn chứa hoặc máng trượt

- Khuôn đúc theo yêu cầu và khuôn mẫu

- Mẫu thử nghiệm sản xuất số lượng nhỏ với độ linh hoạt cao

Đúc mang lại sự cân bằng độc đáo: Tự do thiết kế, tương thích với vật liệu mềm và chi phí khuôn mẫu thấp.—đặc biệt hữu ích trong giai đoạn thiết kế mẫu hoặc khi làm việc với các loại cao su đặc biệt.

IV. Phân tích so sánh sáu quy trình

4.1 Hiệu quả sản xuất và chi phí

Mỗi phương pháp đúc hoặc định hình cao su đều có sự cân bằng riêng giữa Chi phí, tốc độ và khả năng mở rộng. Dưới đây là cách so sánh giữa chúng:

| Quy trình | Chi phí công cụ | Tốc độ sản xuất | Phù hợp nhất cho |

|---|---|---|---|

| Nén | Thấp | Trung bình | Thể tích thấp/trung bình |

| Tiêm | Cao | Rất cao | Các đợt sản xuất quy mô lớn |

| Chuyển nhượng | Trung bình | Trung bình | Độ chính xác + các bộ phận chèn |

| Ép đùn | Trung bình | Rất cao | Hình dạng liên tục |

| Làm mịn | Trung bình | Cao | Tấm mỏng/tấm laminate |

| Đúc | Rất thấp | Thấp | Thiết kế mẫu, các bộ phận mềm |

Sản xuất bằng phương pháp ép phun nổi bật nhờ tính tự động hóa và khả năng sản xuất hàng loạt., trong khi Nén và đúc Giữ chi phí hợp lý cho sản xuất quy mô nhỏ.

4.2 Tính phù hợp của ứng dụng

Hình dạng, dung sai và trường hợp sử dụng của bộ phận của bạn có ảnh hưởng lớn đến việc lựa chọn quy trình.

- Hình dạng phức tạp và dung sai chặt chẽ → Đúc phun hoặc đúc chuyển

- Các bộ phận lớn hoặc mềm → Đúc

- Các đoạn dài hoặc chiều dài liền mạch → Ép đùn

- Tấm phẳng hoặc vật liệu dệt may laminate → Làm mịn

- Các bộ phận cơ bản, dày hoặc có lắp ráp bên trong → Ép đùn

Không có phương pháp nào là hoàn hảo cho mọi trường hợp. Điều này liên quan đến việc đồng bộ hóa quy trình với ý định thiết kế và kỳ vọng về hiệu suất của bạn.

4.3 Tương thích vật liệu

Một số loại cao su có hiệu suất tốt hơn trong một số quy trình cụ thể:

| Loại cao su | Các quy trình phù hợp nhất |

|---|---|

| Cao su tự nhiên | Nén, Chuyển giao, Ép phẳng |

| EPDM | Nén, Ép đùn, Lăn cán |

| Silicone | Tiêm, Chuyển, Đúc |

| Nitrile (NBR) | Nén, Phun |

| Polyurethane | Đúc, Ép phun |

| Fluoroelastomer | Tiêm, Nén |

Luôn kiểm tra tính tương thích của vật liệu. Ở giai đoạn đầu của quá trình phát triển. Ngay cả trong cùng một loại cao su, các chất phụ gia và độ cứng có thể ảnh hưởng đến khả năng gia công của nó.

V. Cách chọn quy trình đúc cao su phù hợp

5.1 Khung quyết định

Lựa chọn quy trình đúc cao su tốt nhất không chỉ đơn thuần là vấn đề giá cả hay thiết bị—đó là về... Phù hợp khả năng sản xuất với các mục tiêu kỹ thuật và kinh doanh của sản phẩm.. Dưới đây là khung quyết định mà tôi thường sử dụng với khách hàng:

- Bắt đầu với Hình dạng

- Phần của bạn có dài và liên tục không? → Hãy xem xét Ép đùn.

- Đó là một tấm phẳng hay tấm laminate? → Chọn quá trình cán.

- Đó có phải là một đối tượng 3D có hình học phức tạp không? → Tiêm hoặc Đúc chuyển có thể tốt hơn.

- Đánh giá yêu cầu hiệu suất

- Đóng kín áp suất cao? → Độ chính xác từ ép phun giúp đỡ.

- Khả năng chống hóa chất hay độ linh hoạt? → Chọn các vật liệu như silicone và kết hợp với các quy trình tương thích.

- Kiểm tra khối lượng và ngân sách

- Sản xuất số lượng nhỏ hoặc thử nghiệm mẫu? → Sử dụng nén hoặc đúc Để tránh chi phí khuôn mẫu cao.

- Các đơn hàng số lượng lớn? → Đầu tư vào ép phun để đạt hiệu quả lâu dài.

- Xem xét loại vật liệu

- Cần bọt biển, mềm hoặc cao su xốp? → Quy trình ép đùn hoặc đúc phù hợp hơn.

- Sử dụng vải gia cố? → Làm mịn là bắt buộc.

- Xác định nhu cầu cho việc chèn hoặc sử dụng nhiều vật liệu

- Nếu bộ phận của bạn có chứa kim loại hoặc nhiều lớp, chuyển hoặc Đúc ép cung cấp độ linh hoạt cao hơn.

5.2 Ví dụ minh họa

Dưới đây là một số tình huống thực tế mà chúng tôi tại Kinsoe đã hỗ trợ khách hàng lựa chọn quy trình phù hợp cho linh kiện của họ:

- Ví dụ về nén dữ liệu có dung lượng thấp

Một khách hàng trong ngành xây dựng cần các miếng đệm EPDM lớn và dày cho vỏ máy HVAC—khoảng 2.000 chiếc. Chúng tôi đã sử dụng Đúc ép, giúp giữ cho quy trình gia công đơn giản và cho phép đặt các chi tiết gia công một cách dễ dàng mà không cần đến các đường dẫn phức tạp. - Ví dụ về tiêm với thể tích lớn

Một nhà cung cấp phụ tùng ô tô cần 500.000 vòng O cho hệ thống nhiên liệu. Chúng tôi đã sử dụng ép phun Để đáp ứng các yêu cầu về độ chính xác cao, thời gian chu kỳ ngắn và kiểm tra tự động, giúp giảm đáng kể chi phí trên mỗi đơn vị sản phẩm. - Sản xuất dải niêm phong bằng phương pháp ép đùn

Một nhà sản xuất thiết bị nhà bếp thông minh đã yêu cầu các dải keo silicone liên tục có khả năng chống cháy và đạt tiêu chuẩn an toàn thực phẩm. Chúng tôi đã sử dụng Ép đùn + lưu hóa bằng không khí nóng, cung cấp cuộn dây cuộn với hiệu suất cao, sẵn sàng cho quá trình cắt và lắp ráp liên tục.

Đây không chỉ là những lựa chọn kỹ thuật—đó là những lựa chọn chiến lược. các yếu tố ảnh hưởng đến chi phí, chất lượng và thời gian đưa sản phẩm ra thị trường.

![]()

VI. Kết luận

6.1 Tóm tắt các điểm chính

Sản xuất sản phẩm bằng cao su không phải là giải pháp "một kích cỡ phù hợp cho tất cả". Mỗi quy trình—ép đùn, ép phun, ép chuyển, ép đùn, cán mỏng và đúc—đều mang lại những ưu điểm riêng biệt tùy thuộc vào... Hình dạng, độ phức tạp, vật liệu và quy mô sản xuất của sản phẩm.

- Ép đùn Rất phù hợp cho các bộ phận có chi phí thấp, dày hoặc có lắp ráp.

- Đúc phun Phát huy hiệu quả trong các ứng dụng có khối lượng lớn và độ chính xác cao.

- Đúc chuyển Kết hợp độ chính xác và khả năng tương thích của các bộ phận lắp ghép với quy trình gia công vừa phải.

- Ép đùn Cung cấp các hồ sơ liền mạch, liên tục một cách hiệu quả.

- Làm mịn Là lựa chọn lý tưởng cho các tấm phẳng, gia cố.

- Đúc Cung cấp sự linh hoạt trong thiết kế cho các bộ phận mềm hoặc có kích thước lớn với chi phí khuôn mẫu thấp.

Không có quy trình “tốt nhất” nào áp dụng cho tất cả mọi người—chỉ có quy trình phù hợp nhất với nhu cầu của bạn.

6.2 Lời khuyên cuối cùng cho kỹ sư và người mua

Nếu bạn đang thiết kế hoặc tìm nguồn cung ứng một bộ phận cao su tùy chỉnh, đừng chọn phương pháp đúc riêng lẻ. Hợp tác chặt chẽ với các nhà sản xuất như Kinsoe ở giai đoạn đầu của quá trình thiết kế. Hãy chia sẻ bản vẽ sản phẩm, thông số kỹ thuật vật liệu và mục tiêu hiệu suất của bạn để chúng tôi có thể đề xuất quy trình hiệu quả nhất.

Và nếu bạn không chắc chắn, Bắt đầu với một bản mẫu Sử dụng phương pháp linh hoạt và chi phí thấp như ép hoặc đúc trước khi đầu tư vào khuôn sản xuất. Đây là cách thông minh nhất để tránh sai sót và đảm bảo hiệu suất lâu dài.

Quy trình đúc phù hợp không chỉ là một quyết định sản xuất—đó là một quyết định chiến lược có thể ảnh hưởng đến chi phí, độ tin cậy và thành công của sản phẩm.