1. Giới thiệu

1.1 Tại sao việc lựa chọn là yếu tố thành công của #1

Dựa trên kinh nghiệm làm việc của tôi với các kỹ sư tự động hóa và đội ngũ sản xuất, Sự thành công hay thất bại của các miếng hút bọt phụ thuộc rất lớn vào việc lựa chọn đúng đắn.. Cốc bọt biển vượt trội hơn cốc cao su tiêu chuẩn trên các bề mặt gồ ghề, xốp hoặc không đồng đều—nhưng chỉ khi... Đường kính, độ cứng, độ dày bọt, vật liệu và các thông số chân không được khớp chính xác với ứng dụng.

Hầu hết các vấn đề như Sự cố rơi, kẹp không ổn định, tốc độ thu gom chậm và máy tạo chân không quá nhiệt. Do từ việc chọn kích thước không chính xác hoặc sự không tương thích về vật liệu chứ không phải do lỗi sản phẩm. Nếu bạn đang gặp phải những vấn đề đó, tôi cũng khuyên bạn nên tham khảo hướng dẫn khắc phục sự cố của chúng tôi, Cốc hút bọt không giữ chặt? Cách khắc phục các vấn đề thường gặp.

Nếu bạn mới làm quen với miếng hút bọt và cần một cái nhìn tổng quan cơ bản, bạn có thể tham khảo hướng dẫn chính, Cốc hút bọt: Hướng dẫn mua hàng đầy đủ.

Để hiểu cách cốc xốp hoạt động trong các ngành công nghiệp khác nhau—như đóng gói, dán nhãn, chế biến gỗ, điện tử và xử lý kính—bạn có thể thấy hữu ích khi xem xét Ứng dụng của miếng hút bọt trong công nghiệp Trước khi tiếp tục quá trình xác định kích thước.

1.2 Nội dung của Hướng dẫn này

Trong hướng dẫn lựa chọn này, tôi sẽ hướng dẫn bạn qua một quy trình toàn diện, thực tiễn và từng bước để chọn đúng loại miếng hút bọt:

- Cách xác định đường kính cốc phù hợp dựa trên trọng lượng, gia tốc và điều kiện bề mặt

- Cách chọn độ cứng hoặc độ dày phù hợp của bọt xốp Tùy thuộc vào độ mịn, độ xốp hoặc độ cứng của bề mặt.

- Cách chọn vật liệu xốp tốt nhất (NR, EPDM, NBR, silicone, PU), với so sánh chi tiết hơn về vật liệu có sẵn trong

So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu - Cách kết nối cốc với hệ thống chân không, bao gồm lưu lượng, chiều dài ống, bộ phân phối và bộ lọc.

- Quy tắc kinh nghiệm trong kỹ thuật Để đẩy nhanh quá trình ra quyết định

- Các tình huống lựa chọn thực tế Từ đóng gói, điện tử, chế biến gỗ và tự động hóa dán nhãn

- A Danh sách kiểm tra thân thiện với kỹ sư có thể in được Dùng hàng ngày

Nếu các thách thức trong quá trình xử lý của bạn liên quan đến bề mặt gồ ghề, bẩn dầu hoặc bụi bẩn, bạn cũng có thể tham khảo tài liệu hướng dẫn thực tế này.,

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

Và nếu mối quan tâm của bạn liên quan đến vòng đời, chi phí bảo trì hoặc mài mòn cốc, tài liệu tham khảo tiếp theo được khuyến nghị là

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

Việc lựa chọn cốc hút bọt luôn bắt đầu với Định kích thước chính xác. Trong chương này, tôi sẽ hướng dẫn bạn qua logic kỹ thuật mà tôi sử dụng khi đề xuất đường kính và độ dày của vật liệu xốp cho các hệ thống xử lý tự động. Nếu bạn chưa xem qua các trường hợp ứng dụng thực tế trong các ngành công nghiệp, bạn có thể tham khảo bất cứ lúc nào đến

Ứng dụng của miếng hút bọt trong công nghiệp Để tham khảo.

2. Hướng dẫn chọn size từng bước

2.1 Xác định yêu cầu tải trọng

Trước khi chọn đường kính của miếng hút, tôi luôn tính toán Lực nâng cần thiết dựa trên ba thông số:

- Trọng lượng vật thể (kg)

- Tăng tốc trong quá trình chuyển động (tốc độ robot, nâng dọc, dừng đột ngột)

- Hệ số an toàn — thông thường 2×–4×, tùy thuộc vào ngành nghề và mức độ chấp nhận rủi ro

Đối với cánh tay robot tốc độ cao hoặc hệ thống lấy và đặt, gia tốc có thể vượt quá lực trọng lượng của vật thể. Đó là lý do tại sao một cốc hoạt động tốt trong quá trình “thử nghiệm chậm” có thể bị hỏng khi máy tăng tốc lên tốc độ sản xuất tối đa.

Quy tắc chính:

Tăng gia tốc = yêu cầu đường kính lớn hơn.

2.2 Chọn đường kính cốc phù hợp

Các miếng hút bọt hoạt động bằng cách rò rỉ có kiểm soát, vì công việc của chúng là thích ứng với các bề mặt gồ ghề hoặc không đều. Điều này có nghĩa là chúng phụ thuộc vào diện tích tiếp xúc nhiều hơn so với các đế cao su.

Một cách thực tế để xác định đường kính là:

- Bắt đầu với tính toán chân không tiêu chuẩn dựa trên trọng lượng.

- Tăng tương ứng cho:

- bề mặt xốp (thùng carton gợn sóng, MDF, giấy tái chế)

- Bề mặt cong hoặc có hoa văn

- Hình dạng không đồng nhất hoặc bao bì mềm

Đối với các vật liệu thô ráp hoặc xốp, tôi luôn sử dụng Quy tắc kích thước lớn 20%:

Chọn đường kính lớn hơn ít nhất 20% so với giá trị tính toán.

Điều này giúp bù đắp cho sự rò rỉ và biến động của các khe hở nhỏ.

Nếu bạn không chắc liệu bề mặt có nên được coi là “khó” hay không, hãy tham khảo hướng dẫn chuyên dụng.

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

2.3 Chọn độ dày của bọt

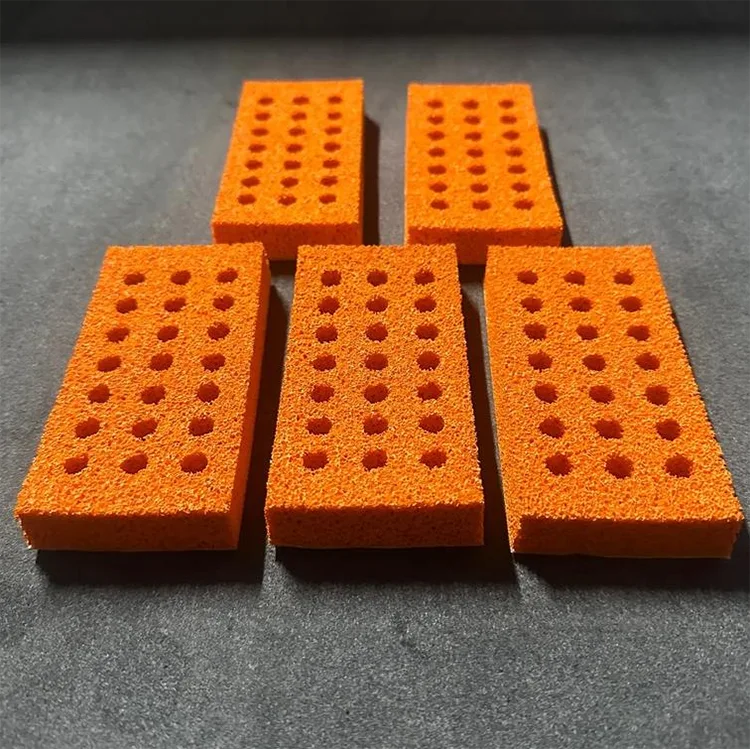

Độ dày của lớp bọt đóng vai trò quan trọng trong việc quyết định cách ly tách xử lý các biến đổi về chiều cao, độ sâu của kết cấu và các bất thường cục bộ.

Lớp bọt mỏng (2–3 mm):

- Phù hợp nhất cho bề mặt nhẵn và cứng.

- Phản ứng hút chân không nhanh nhất

- Biến dạng tối thiểu → độ chính xác cao

Lớp bọt xốp trung bình (4–6 mm):

- Tùy chọn phổ biến nhất

- Phù hợp cho đóng gói, dán nhãn, tấm gỗ.

- Sự cân bằng tốt giữa khả năng kín khít và độ bền.

Lớp bọt dày (7–10 mm):

- Đối với bề mặt thô ráp, có độ xốp cao hoặc không bằng phẳng.

- Phù hợp cho thùng carton sóng, MDF, nhựa có bề mặt nhám.

- Cho phép nén sâu hơn và bịt kín khe hở nhỏ.

Nếu môi trường sản xuất của bạn bụi bẩn, dầu mỡ hoặc có bề mặt nhám, việc lựa chọn độ dày cũng cần xem xét hệ thống hút chân không. Chi tiết sẽ được trình bày chi tiết hơn trong phần sau.

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

2.4 Ví dụ về các tình huống xác định kích thước

Dưới đây là các phiên bản đơn giản hóa của các phép tính mà tôi hỗ trợ khách hàng thực hiện.

Kịch bản A — Chọn thùng carton sóng có trọng lượng 3 kg

- Bề mặt: thùng carton xốp

- Cách xử lý: chọn theo chiều dọc với gia tốc nhanh

- Được khuyến nghị:

- Đường kính lớn hơn (quy tắc kích thước lớn)

- Bọt xốp có độ dày trung bình Để bịt kín lỗ rỗng

- Độ cứng mềm đến trung bình

Đây là một trường hợp điển hình mà cốc cao su bị hỏng, nhưng cốc xốp hoạt động ổn định sau khi được chọn kích thước phù hợp.

Kịch bản B — Xử lý vỏ nhựa điện tử nhẹ (0,3 kg)

- Bề mặt: mịn màng nhưng mỏng manh

- Xử lý: Đặt và lấy chính xác

- Được khuyến nghị:

- Đường kính nhỏ hơn cho độ chính xác cao hơn

- Lớp bọt mỏng đến trung bình

- Bọt xốp siêu mềm Để ngăn chặn việc đánh dấu

Bạn có thể so sánh điều này với các yêu cầu về vật liệu đặc biệt được mô tả trong

So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

Kịch bản C — Tấm gỗ MDF kích thước lớn

- Bề mặt: bụi bẩn + xốp

- Xử lý: Chuyển giao tấm

- Được khuyến nghị:

- Đường kính lớn

- Bọt có độ dày trung bình đến dày.

- Vật liệu chịu bụi

- Hệ thống hút chân không có lưu lượng mạnh hơn (sẽ được đề cập sau)

Để phân tích sâu hơn về các vấn đề bề mặt, vui lòng tham khảo

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

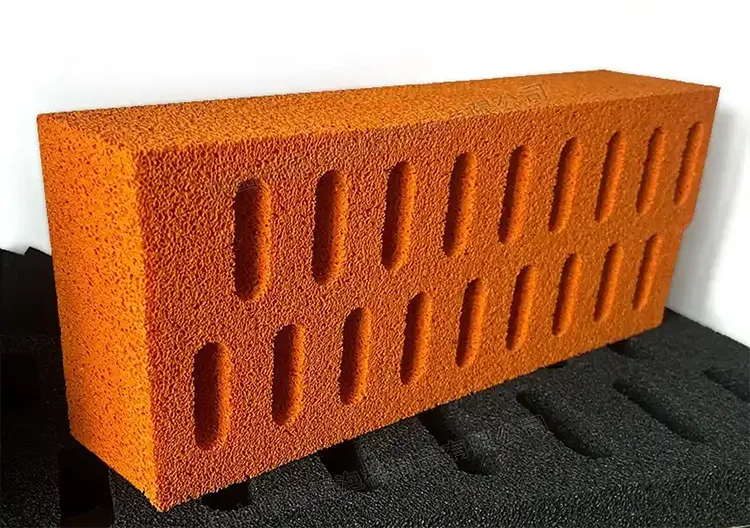

Độ cứng (hoặc độ dày) của bọt xốp quyết định khả năng thích ứng của miếng hút với các bất thường trên bề mặt, lực ép mà nó tác động lên sản phẩm, độ ổn định của lực giữ và tuổi thọ của miếng hút.

Lựa chọn đúng là quan trọng không kém việc chọn đường kính phù hợp.

Nếu bạn cần hỗ trợ để hiểu rõ hơn về cách độ cứng ảnh hưởng đến việc lựa chọn vật liệu (NR, EPDM, NBR, silicone, PU), các giải thích chi tiết hơn có sẵn trong

So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

3. Chọn độ cứng / độ dày của bọt

3.1 Bọt mềm (Phù hợp nhất cho bề mặt nhạy cảm)

Bọt mềm có độ nén cao và độ cứng thấp. Điều này khiến nó trở nên lý tưởng cho:

- Sản phẩm nhạy cảm hoặc dễ trầy xước

(ví dụ: nhựa phủ, vỏ máy bóng loáng, thiết bị điện tử tiêu dùng) - Bề mặt có kết cấu nhẹ

(ví dụ: các miếng lót bằng bìa cứng in sẵn, nhãn dán nổi) - Các mục cần tránh đánh dấu

Bọt mềm tạo ra Lực ép nhỏ nhất, giúp ngăn ngừa các vết trầy xước, vết lõm hoặc biến dạng bề mặt.

Ưu điểm:

✓ Độ bám dính bề mặt tuyệt vời

✓ An toàn cho các bề mặt dễ vỡ

✓ Giảm thiểu rủi ro đánh dấu

Nhược điểm:

○ Tuổi thọ ngắn hơn trong môi trường mài mòn.

○ Không ổn định khi đặt các vật nặng.

Mối quan hệ giữa độ mềm và dấu hiệu cũng được giải thích trong phần về cách xử lý bề mặt nhạy cảm trong

Cốc hút bọt không giữ chặt? Cách khắc phục các vấn đề thường gặp.

3.2 Bọt xốp trung bình (Lựa chọn phổ biến)

Độ cứng trung bình là lựa chọn được khuyến nghị phổ biến nhất cho các bề mặt công nghiệp hỗn hợp, cung cấp sự kết hợp ổn định giữa độ bền và khả năng thích ứng.

Phù hợp cho:

- Đóng gói & logistics

(hộp carton gợn sóng, hộp carton kraft, vật liệu tái chế) - Tấm gỗ

(MDF, ván dăm, bề mặt đã được chà nhám một phần) - Các bộ phận nhựa thông dụng

(bề mặt có kết cấu nhưng không hoàn toàn xốp)

Foam có độ cứng trung bình có khả năng chống mài mòn tốt hơn so với foam mềm, đồng thời vẫn đảm bảo độ ôm sát tốt.

Ưu điểm:

✓ Cân bằng tổng thể tốt nhất

✓ Phù hợp cho bề mặt gồ ghề

✓ Tuổi thọ cao hơn so với bọt mềm

Nhược điểm:

○ Độ tuân thủ giảm nhẹ trên các vật liệu có độ xốp cực cao.

Danh mục độ cứng này phù hợp với các khuyến nghị về sử dụng hỗn hợp được đề cập trong

Ứng dụng của miếng hút bọt trong công nghiệp.

3.3 Foam cứng (Độ ổn định cao cho các bộ phận cứng)

Foam cứng thường được sử dụng cho các bề mặt cứng, nơi độ chính xác được ưu tiên hơn khả năng thích ứng với bề mặt.

Phù hợp nhất cho:

- Tấm phẳng, cứng

- Các vật nặng có bề mặt ổn định

- Yêu cầu chính xác về việc đặt và lấy sản phẩm

- Các tình huống mà chuyển động ngang cần được hạn chế tối đa.

Foam cứng có tính chất tương tự như một giao diện bán cứng, cung cấp độ bền xuất sắc. Ổn định vị trí.

Ưu điểm:

✓ Độ ổn định cao khi tăng tốc

✓ Phù hợp cho các bộ phận nặng hoặc cứng

✓ Độ nhất quán kích thước tốt hơn

Nhược điểm:

○ Khả năng thích ứng kém với các bề mặt xốp hoặc có kết cấu.

○ Nguy cơ cao hơn về việc đánh dấu sản phẩm

○ Không hiệu quả trên thùng carton thô hoặc gỗ.

Để đạt được độ bám dính tốt hơn trên bề mặt gồ ghề hoặc bề mặt có dầu, xem

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

3.4 Bảng chọn độ cứng

Dưới đây là bảng tóm tắt, dễ đọc mà tôi cung cấp cho các kỹ sư để đẩy nhanh quá trình ra quyết định:

| Loại bề mặt | Độ cứng khuyến nghị | Lý do |

|---|---|---|

| Thùng carton thô / xốp | Mềm – Trung bình | Độ kín tối đa, dung sai khe hở |

| Bề mặt nhựa mịn | Trung bình | Sự cân bằng tốt giữa độ bám và độ bền. |

| Bề mặt được phủ lớp bảo vệ mỏng manh | Mềm | Ngăn ngừa việc đánh dấu hoặc biến dạng. |

| Các bộ phận cứng nặng | Trung bình – Cứng | Độ ổn định dưới tải trọng và gia tốc |

Đối với các môi trường đặc biệt (nhiệt độ cao, dầu mỡ, mài mòn), độ cứng phải được kết hợp với độ bền thích hợp. vật liệu Lựa chọn, được giải thích trong

So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

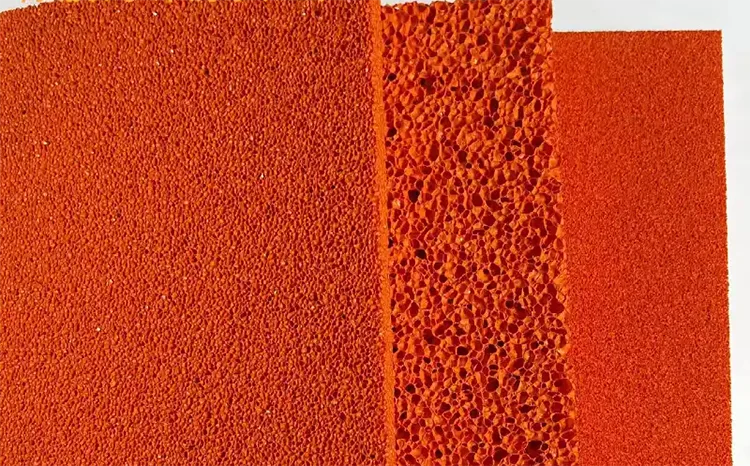

Lựa chọn đúng Vật liệu xốp Việc lựa chọn vật liệu cũng quan trọng không kém việc chọn đường kính và độ cứng. Mỗi loại vật liệu có hành vi khác nhau khi tiếp xúc với nhiệt độ, độ ẩm, dầu mỡ, mài mòn và độ nhạy cảm với vết trầy xước.

Chương này cung cấp một Tổng quan về vật liệu cấp cao, Trong khi so sánh đầy đủ—cấu trúc, hiệu suất và hướng dẫn “nếu X, chọn Y”—có sẵn trong

So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

4. Nguyên tắc cơ bản về lựa chọn vật liệu

4.1 Cao su tự nhiên (NR)

NR foam là vật liệu phổ biến và đa năng nhất được sử dụng trong các miếng hút bằng foam. Nó có độ đàn hồi xuất sắc, khiến nó phù hợp cho nhiều ứng dụng khác nhau.

Phù hợp nhất cho:

- Đóng gói và logistics

- Các bộ phận nhựa thông dụng

- Gỗ và tấm ván nội thất

- Bề mặt có kết cấu nhưng không nhờn.

- Thùng carton từ trung bình đến thô

Ưu điểm chính:

✓ Độ đàn hồi cao → khả năng thích ứng tốt

✓ Độ bám chắc chắn trên các bề mặt xốp hoặc không đồng đều.

✓ Hiệu quả về chi phí và dễ dàng tiếp cận.

Hạn chế:

○ Không phù hợp với tiếp xúc với dầu.

○ Không được khuyến nghị sử dụng trong môi trường nhiệt độ cao.

4.2 EPDM

Foam EPDM là lựa chọn lý tưởng cho các môi trường tiếp xúc với độ ẩm, nước hoặc điều kiện ngoài trời.

Phù hợp nhất cho:

- Dây cáp ngoài trời (xây dựng, lắp ráp tấm pin mặt trời)

- Hoạt động trong môi trường có độ ẩm cao

- Ứng dụng có tiếp xúc với ozone hoặc tia UV

Ưu điểm chính:

✓ Khả năng chống thời tiết tuyệt vời

✓ Khả năng chịu ozone và tia UV vượt trội

✓ Độ đàn hồi tổng thể tốt

Hạn chế:

○ Không hoạt động tốt với dầu hoặc nhiên liệu.

○ Hiệu suất bám dính thấp hơn một chút trên các bề mặt rất trơn so với NR.

4.3 NBR (Cao su nitrile)

Foam NBR là lựa chọn hàng đầu cho Bề mặt bẩn, nhờn hoặc bị nhiễm dầu bôi trơn., đặc biệt trong các ngành công nghiệp ô tô và gia công cơ khí.

Phù hợp nhất cho:

- Phụ tùng kim loại ô tô

- Gia công các bộ phận có dầu thừa

- Các bộ phận tiếp xúc với dầu bôi trơn hoặc hơi nhiên liệu

Ưu điểm chính:

✓ Khả năng chống dầu và mỡ vượt trội

✓ Cung cấp độ bám chắc chắn hơn trên các lớp dầu.

✓ Phù hợp cho các dây chuyền xử lý kim loại

Hạn chế:

○ Khả năng chống tia UV và ozone thấp hơn so với EPDM

○ Ít linh hoạt hơn một chút so với NR

Để khắc phục sự cố sâu hơn trên bề mặt dầu mỡ, xem

Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

4.4 Silicone

Foam silicone được sử dụng khi môi trường yêu cầu. Khả năng chịu nhiệt độ cao hoặc Hiệu suất không để lại vết trên các bề mặt nhạy cảm.

Phù hợp nhất cho:

- Lắp ráp điện tử

- Nhựa bóng cao hoặc bề mặt được phủ lớp bảo vệ

- Dây chuyền sản xuất nhạy cảm với nhiệt độ

- Thành phần thực phẩm và thiết bị y tế (nơi không để lại vết bẩn là yếu tố quan trọng)

Ưu điểm chính:

✓ Khả năng chịu nhiệt vượt trội

✓ Hiệu suất không để lại vết bẩn xuất sắc

✓ Rất mềm mại và nhẹ nhàng cho các bộ phận nhạy cảm.

Hạn chế:

○ Không phù hợp với môi trường có dầu mỡ.

○ Chi phí vật liệu cao hơn

Nếu mục tiêu chính là ngăn ngừa hư hỏng bề mặt, silicone thường là lựa chọn đáng tin cậy nhất.

4.5 PU (Polyurethane)

Foam PU là lựa chọn hàng đầu cho Môi trường có độ mài mòn cao, độ bào mòn cao và chu kỳ hoạt động nhanh..

Phù hợp nhất cho:

- Xử lý tấm MDF và tấm gỗ

- Bề mặt mài mòn

- Dây chuyền đóng gói tốc độ cao

- Môi trường yêu cầu độ bền cao nhất

Ưu điểm chính:

✓ Tuổi thọ cao nhất trong số các vật liệu xốp.

✓ Khả năng chống rách tuyệt vời

✓ Độ ổn định kết cấu tốt dưới tác động nén lặp đi lặp lại.

Hạn chế:

○ Mềm hơn silicone → không phù hợp cho các bề mặt nhạy cảm

○ Độ phù hợp giảm nhẹ trên các hình dạng cực kỳ không đều.

Đối với các môi trường mà chi phí vòng đời dài hạn là yếu tố quan trọng, vật liệu này kết hợp tốt với logic chi phí được giải thích trong

Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

4.6 Ma trận quyết định vật liệu nhanh

Dưới đây là công cụ hỗ trợ ra quyết định đơn giản mà tôi cung cấp cho các kỹ sư để lựa chọn nhanh chóng:

| Môi trường / Yêu cầu | Vật liệu | Lý do |

|---|---|---|

| Thùng carton thô hoặc xốp | NR | Độ đàn hồi cao, khả năng kín khít tốt nhất |

| Ngoài trời / ẩm ướt / tiếp xúc với tia UV | EPDM | Chống thời tiết, ozone và tia UV |

| Các bộ phận kim loại bám dầu mỡ | NBR | Khả năng chống dầu vượt trội |

| Phần chịu nhiệt độ cao hoặc phần nhạy cảm | Silicone | Không để lại vết, độ ổn định nhiệt tuyệt vời |

| Bề mặt mài mòn hoặc có độ mài mòn cao | PU | Tuổi thọ cao nhất, chống rách |

Để so sánh cấu trúc đầy đủ và logic chi tiết “nếu bề mặt của bạn là X, hãy chọn Y”, vui lòng tham khảo:

👉 So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

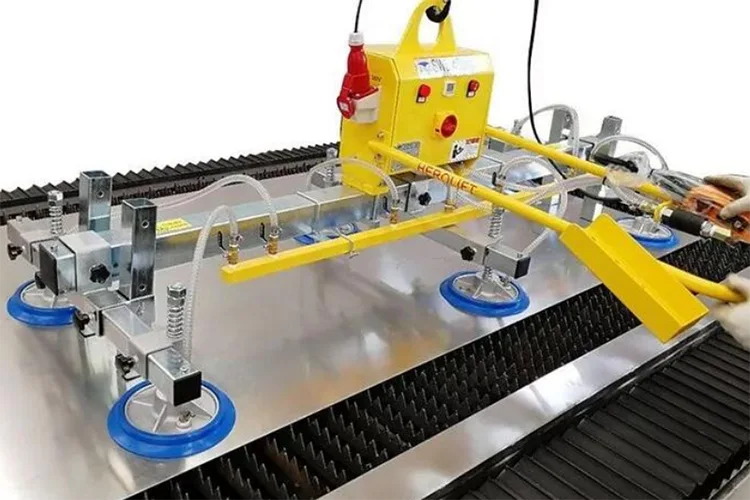

Lựa chọn miếng hút bọt biển phù hợp chỉ là một nửa công việc — nửa còn lại là đảm bảo rằng hệ thống chân không được cấu hình chính xác. Cốc bọt hoạt động rất khác so với cốc cao su tiêu chuẩn vì chúng được thiết kế để cho phép rò rỉ có kiểm soát Để phù hợp với các bất thường trên bề mặt.

Điều này có nghĩa là các hệ thống chân không phải được điều chỉnh cho dòng chảy, Không chỉ mức chân không.

Nếu bạn làm việc với các bề mặt thô ráp, xốp, bụi bẩn hoặc dầu mỡ, bạn cũng có thể tham khảo:

👉 Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ

điều này giải thích chi tiết hơn về nhiều tương tác giữa bề mặt và chân không.

5. Kết nối cốc với hệ thống chân không

5.1 Mức chân không so với lưu lượng

Đây là phần bị hiểu lầm nhất trong kỹ thuật của miếng hút bọt.

Cốc cao su yêu cầu mức chân không cao nhưng lưu lượng thấp.

Cốc xốp yêu cầu lưu lượng cao nhưng mức chân không vừa phải.

Vì cốc xốp nén vào các bất thường bề mặt và khe hở vi mô, chúng hoạt động với rò rỉ vi mô liên tục. Sự rò rỉ đó phải được bù đắp bằng lưu lượng không khí, nếu không mức chân không sẽ không bao giờ tăng đủ nhanh để nâng bộ phận một cách an toàn.

Quy tắc chính:

- Tăng lên Mức chân không Không khắc phục được các vết rò rỉ trên bề mặt gồ ghề.

- Tăng lên Lưu lượng làm.

Sự khác biệt này cũng được thể hiện trong các tình huống khắc phục sự cố bên trong.

Cốc hút bọt không giữ chặt? Cách khắc phục các vấn đề thường gặp.

Điểm chính cần lưu ý:

✔ Đối với cốc xốp, hãy chọn một Bộ phun lưu lượng cao hoặc máy bơm chân không.

✘ Tránh sử dụng các hệ thống hút chân không sâu, lưu lượng thấp được thiết kế cho cốc cao su.

5.2 Xử lý rò rỉ đúng cách

Cốc xốp không được thiết kế để đạt được “độ kín khí hoàn hảo.”

Chúng được niêm phong bằng cách nén và sự phù hợp về kết cấu, chứ không phải bằng cách tạo ra một ranh giới cao su hoàn hảo.

Điều này có nghĩa là:

- Một số rò rỉ là bình thường

- Rò rỉ là được quản lý, không bị loại bỏ

- Hiệu suất phụ thuộc vào việc dòng chảy có thể duy trì tính ổn định chân không

Nếu bề mặt của bạn cực kỳ xốp (ví dụ: thùng carton tái chế hoặc MDF), ngay cả một cốc xốp có kích thước phù hợp cũng có thể gặp khó khăn trừ khi hệ thống hút chân không được nâng cấp lên công suất lưu lượng cao hơn — khái niệm này được giải thích chi tiết trong hướng dẫn về bề mặt nhám được liên kết ở trên.

5.3 Lựa chọn bộ lọc và phụ kiện

Vì cốc bọt có thể thu thập các hạt vi mô từ gỗ, bụi hoặc sợi bao bì, việc lọc là cần thiết để bảo vệ máy tạo chân không của bạn.

Cấu hình lọc được khuyến nghị:

- Lọc tinh (cho bụi gỗ, bụi giấy)

- Lọc chống dầu (cho môi trường ô tô hoặc gia công)

- Vỏ lọc dễ dàng tiếp cận (cho việc bảo trì nhanh chóng)

Nhiều sự cố hút chân không không phải do cốc mà do Bộ lọc bị chặn, làm giảm lưu lượng và khiến cốc giải phóng các bộ phận một cách bất ngờ. Chủ đề này được trình bày chi tiết hơn trong phần bảo trì của

👉 Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

5.4 Hiểu về tác động của ống dẫn và ống nối

Cấu trúc hệ thống chân không có ảnh hưởng trực tiếp đến thời gian phản hồi và độ ổn định:

Chiều dài ống dẫn rất quan trọng.

- Ống dài làm chậm phản ứng của máy hút bụi.

- Giảm thiểu khoảng cách giữa cốc và nguồn chân không càng nhiều càng tốt.

Đường kính trong là yếu tố quan trọng.

- Ống hẹp làm hạn chế lưu lượng không khí.

- Đường kính trong lớn hơn giúp tăng tốc độ và độ ổn định — đặc biệt quan trọng đối với các bề mặt xốp.

Cân bằng hệ thống phân phối

Trong hệ thống nhiều cốc:

- Các cốc gần nguồn chân không thường nhận được dòng chảy mạnh hơn.

- Các cốc ở xa hơn có thể nhận được lưu lượng không đủ → gây ra hiện tượng giảm lưu lượng.

- Sử dụng thiết kế manifold cân bằng hoặc bộ hạn chế lưu lượng để cân bằng hiệu suất.

Điều này đặc biệt quan trọng khi xử lý các bề mặt lớn như tấm panel nội thất, kính hoặc các gói hàng có hình dạng phức tạp.

Đối với các kỹ sư nâng cấp từ cốc cao su sang cốc xốp, việc khắc phục sự cố bố trí hệ thống chân không thường là con đường nhanh nhất để cải thiện.

5.5 Lựa chọn đường kính cốc phù hợp để đảm bảo ổn định chân không

Đường kính cốc không chỉ ảnh hưởng đến lực nâng — nó còn ảnh hưởng đến Hệ thống phải bù đắp bao nhiêu lượng rò rỉ..

Quy tắc chung:

- Cốc lớn hơn = rò rỉ nhiều hơn = yêu cầu lưu lượng cao hơn

- Cốc nhỏ hơn = ít rò rỉ hơn nhưng độ ổn định giảm trên bề mặt gồ ghề.

Bạn có thể tham khảo lại logic xác định kích thước trong Chương 2 hoặc tham khảo các trường hợp cụ thể của ứng dụng trong:

👉 Ứng dụng của miếng hút bọt trong công nghiệp

Để xác định những ngành công nghiệp nào thường yêu cầu hệ thống có lưu lượng cao hơn.

Trong môi trường công nghiệp thực tế, các kỹ sư và kỹ thuật viên thường cần Các phím tắt nhanh chóng và đáng tin cậy Để đưa ra quyết định chính xác mà không cần thực hiện các tính toán đầy đủ. Trong nhiều năm qua, tôi đã tổng hợp những nguyên tắc thực tiễn nhất luôn mang lại hiệu quả cho các miếng hút bọt trên các dây chuyền đóng gói, hệ thống dán nhãn, hoạt động gia công gỗ, lắp ráp điện tử và nhiều lĩnh vực khác.

Những quy tắc này không thay thế cho thiết kế kỹ thuật chi tiết—nhưng chúng giúp tránh 90% lỗi phổ biến dẫn đến hiện tượng rò rỉ, kín không tốt hoặc mài mòn quá mức.

6. Các quy tắc kinh nghiệm trong kỹ thuật để ra quyết định nhanh chóng

6.1 Quy tắc kích thước lớn 20% (Lựa chọn đường kính)

Khi làm việc với Bề mặt thô ráp, xốp hoặc không đồng đều., Cách tiếp cận an toàn nhất là:

Luôn chọn đường kính của miếng hút chân không lớn hơn ít nhất 20% so với tính toán tiêu chuẩn cho bề mặt nhẵn.

Tại sao điều này hoạt động:

- Cốc xốp dựa vào áp lực nén và khả năng thích ứng, không phải là sự kín khít hoàn hảo.

- Các vật liệu thô ráp hoặc xốp gây ra nhiều rò rỉ vi mô hơn.

- Kích thước lớn hơn bù đắp cho sự rò rỉ và đảm bảo quá trình tạo chân không ổn định.

Quy tắc này đặc biệt hiệu quả trên thùng carton gợn sóng, bao bì tái chế, gỗ MDF và nhựa có bề mặt nhám—các ứng dụng được trình bày chi tiết trong

👉 Ứng dụng của miếng hút bọt trong công nghiệp.

6.2 Quy tắc “Độ cứng so với vết trầy xước”

Một nguyên tắc rất đơn giản nhưng mạnh mẽ:

Bề mặt sản phẩm càng mềm, bọt xốp càng phải mềm.

Sử dụng quy tắc này khi xử lý:

- Nhựa bóng

- Vỏ kim loại sơn phủ

- Điện tử

- Bề mặt được phủ hoặc in

- Kính trang trí

Các vật liệu thay thế bằng bọt cứng hoặc cao su có thể để lại vết tròn, vết lõm hoặc biến dạng bề mặt.

Nếu cốc hiện tại của bạn gây ra vết trầy xước hoặc vết xước, hãy tham khảo:

👉 Cốc hút bọt không giữ chặt? Cách khắc phục các vấn đề thường gặp

Để đề xuất điều chỉnh.

6.3 Quy tắc độ dày bọt

Độ dày của lớp bọt giúp tăng cường hiệu suất kín khít, đặc biệt trên các bề mặt không đồng đều.

Sử dụng hướng dẫn này:

- Bọt mỏng (2–3 mm): Xử lý chính xác trên các bộ phận nhẵn và cứng.

- Bọt xốp trung bình (4–6 mm): đa năng, ổn định tổng thể tốt nhất

- Bọt xốp dày (7–10 mm): Thiết yếu cho thùng carton thô, gỗ, vật liệu xốp.

Một phương pháp heuristic đơn giản:

Bề mặt gồ ghề hoặc không đều = lớp bọt dày hơn.

Sự lựa chọn này trở nên quan trọng khi xử lý gỗ bụi, MDF hoặc bao bì có bề mặt gồ ghề—các chủ đề được thảo luận chi tiết hơn trong

👉 Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

6.4 Quy tắc dòng chảy chân không

Một nguyên tắc khác giúp nâng cao đáng kể tỷ lệ thành công:

Nếu việc tăng kích thước cốc không khắc phục được tình trạng rò rỉ, hãy tăng lưu lượng chân không—không phải mức chân không.

Cốc xốp hoạt động với rò rỉ có kiểm soát, có nghĩa là chúng phát triển mạnh mẽ nhờ:

- Lưu lượng không khí cao

- Mức chân không vừa phải

Cố gắng khắc phục bề mặt xốp bằng cách tăng áp suất chân không gần như không bao giờ hiệu quả. Giải pháp là tăng lưu lượng khí thông qua một bộ phun hoặc bơm có lưu lượng cao.

Quy tắc này đặc biệt hữu ích khi nâng cấp từ miếng hút cao su sang miếng hút bọt biển.

Để tối ưu hóa hệ thống chân không một cách chi tiết, vui lòng tham khảo Chương 5 hoặc xem các trường hợp cụ thể về bề mặt trong:

👉 Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

6.5 Quy tắc Vật liệu so với Môi trường

Quy tắc nhanh này giúp ngăn chặn 70% sự cố liên quan đến vật liệu:

- Dầu có mặt → Foam NBR

- Nhiệt độ cao → Bọt silicone

- Ngoài trời / Tia UV / Độ ẩm → Foam EPDM

- Bề mặt mài mòn → Foam PU

- Bề mặt đóng gói chung → Foam NR

Bạn có thể tìm thấy khung quyết định vật liệu đầy đủ tại:

👉 So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

6.6 Quy tắc phòng ngừa bảo trì

Một hướng dẫn vận hành đơn giản và hiệu quả:

Nếu tốc độ hút của máy hút bụi giảm, hãy kiểm tra bộ lọc, độ dài ống hút và độ mòn của bọt biển trước khi điều chỉnh cài đặt của máy hút bụi.

Hầu hết sự kém hiệu quả của máy hút bụi đều xuất phát từ bộ lọc bị tắc nghẽn hoặc bọt biển bị hư hỏng—chứ không phải do công suất hút của máy.

Để tối ưu hóa chi phí vòng đời và bảo trì, tham khảo:

👉 Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

Lý thuyết là quan trọng, nhưng các ví dụ thực tế về quá trình lựa chọn giúp làm rõ hơn quá trình ra quyết định.

Trong chương này, tôi sẽ trình bày bốn tình huống thực tế từ các ngành công nghiệp khác nhau. Mỗi ví dụ minh họa cách tôi phân tích:

- Loại bề mặt

- Tải trọng và gia tốc

- Đường kính cốc

- Độ dày của bọt

- Độ cứng/độ đặc

- Lựa chọn vật liệu

- Các yếu tố cần xem xét trong hệ thống chân không

Các ví dụ này phản ánh những câu hỏi phổ biến nhất mà các kỹ sư thường đặt ra khi lựa chọn miếng hút bọt cho các ứng dụng tự động hóa đóng gói, lắp ráp điện tử, xử lý tấm gỗ và dây chuyền dán nhãn.

7. Các tình huống lựa chọn ví dụ

7.1 Dây chuyền đóng gói thương mại điện tử (Thùng carton thô, xốp)

Kịch bản

Một robot xếp đặt tự động xử lý nhiều loại hộp carton với tốc độ cao.

Các bề mặt đa dạng: thùng carton tái chế, hộp kraft, thùng carton nhiều lớp.

Chiều cao và độ cứng cũng khác nhau, gây ra sự không ổn định chân không khi sử dụng cốc cao su.

Các yếu tố kỹ thuật

- Bề mặt là xốp + thô ráp → Bọt phải bù đắp cho các khe hở vi mô.

- Thay đổi tải trọng theo kích thước hộp

- Tăng tốc nhanh đòi hỏi độ ổn định cao hơn.

- Bụi và sợi giấy có thể làm ô nhiễm hệ thống.

Lựa chọn được đề xuất

- Đường kính: Quá khổ ít nhất 20% để bù đắp sự rò rỉ

- Độ dày của bọt: Trung bình đến dày (4–8 mm)

- Độ cứng: Độ mềm vừa phải để thích ứng với độ nhám.

- Chất liệu: Foam NR (độ đàn hồi tốt nhất cho thùng carton)

- Hút chân không: Bơm phun lưu lượng cao hoặc bơm

- Phụ kiện: Lọc tinh để bảo vệ máy tạo chân không

Tại sao điều này hoạt động

Lưu lượng cao kết hợp với bọt thích ứng đảm bảo khả năng nâng đều đặn trên các bề mặt đóng gói không đồng nhất.

Để phân tích bề mặt chi tiết hơn, xem:

👉 Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.

7.2 Lắp ráp linh kiện điện tử nhạy cảm (Vỏ nhựa bóng)

Kịch bản

Hệ thống tự động xử lý vỏ điện thoại thông minh bóng bẩy hoặc thiết bị điện tử tiêu dùng.

Bề mặt nhạy cảm với vết trầy xước, vết xước hoặc biến dạng.

Các yếu tố kỹ thuật

- Bề mặt cực kỳ mịn màng, mỏng manh và dễ trầy xước.

- Trọng lượng thấp (50–300 g)

- Yêu cầu độ chính xác cao trong việc căn chỉnh.

- Khả năng không để lại vết là bắt buộc.

Lựa chọn được đề xuất

- Đường kính: Kích thước nhỏ đến trung bình cho khả năng điều khiển chính xác.

- Độ dày của bọt: Mỏng đến trung bình (2–4 mm)

- Độ cứng: Siêu mềm mại, không để lại vết hằn.

- Chất liệu: Bọt silicone (không để lại vết, chịu nhiệt)

- Hút chân không: Áp suất chân không vừa phải, lưu lượng được kiểm soát

- Phụ kiện: Lọc không khí phù hợp với phòng sạch (nếu cần thiết)

Tại sao điều này hoạt động

Silicone mềm mại ôm sát nhẹ nhàng và loại bỏ hư hỏng bề mặt.

Hướng dẫn về vật liệu có sẵn tại đây:

👉 So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.

7.3 Chuyển giao tấm gỗ (MDF / Tấm gỗ dăm)

Kịch bản

Hệ thống dạng dầm gantry xử lý các tấm ván MDF, ván ép hoặc ván dăm.

Bề mặt bám bụi, xốp và đôi khi hơi cong.

Các yếu tố kỹ thuật

- Độ xốp cao làm tăng rò rỉ không khí.

- Bụi bề mặt làm giảm hiệu quả đóng kín.

- Foam phải xử lý độ cong cục bộ và độ phẳng không đồng đều.

- Mài mòn tăng do các cạnh mài mòn

Lựa chọn được đề xuất

- Đường kính: Kích thước lớn để đảm bảo độ ổn định trên vật liệu tấm.

- Độ dày của bọt: Trung bình đến dày (5–8 mm)

- Độ cứng: Độ cứng trung bình (cân bằng giữa độ bám và độ bền)

- Chất liệu: Foam PU (chống mài mòn)

- Hút chân không: Hệ thống lưu lượng cao là bắt buộc.

- Phụ kiện: Bộ lọc bụi có dung lượng lớn

Tại sao điều này hoạt động

Foam PU có tuổi thọ cao hơn trong điều kiện bụi mài mòn, trong khi dòng chảy tăng cường giúp ổn định phản ứng chân không.

Các yếu tố liên quan đến vòng đời được đề cập trong:

👉 Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.

8. Danh sách kiểm tra lựa chọn

Bề mặt & Ứng dụng

□ Loại bề mặt là gì?

• Mịn màng

• Thô

• Xốp

• Bụi bặm

• Dầu mỡ

• Nhạy cảm / dễ trầy xước

□ Bề mặt có đồng nhất hay biến đổi mạnh?

□ Có sự biến đổi về độ cong hoặc độ cao không?

(Để được hỗ trợ phân tích các bề mặt phức tạp, vui lòng tham khảo)

👉 Miếng hút bọt cho bề mặt gồ ghề và dầu mỡ.)

Yêu cầu về tải trọng và chuyển động

□ Trọng lượng vật thể (kg)

□ Tăng tốc / Tốc độ robot

□ Hệ số an toàn bắt buộc (2×–4×)

□ Độ chính xác định vị có yêu cầu không?

Đường kính cốc

□ Đường kính cơ sở từ tính toán trọng lượng

□ Áp dụng quy tắc kích thước lớn 20% cho bề mặt thô hoặc xốp.

□ Kiểm tra độ ổn định trong quá trình tăng tốc

(Để xem các ví dụ về kích thước cụ thể cho ứng dụng, xem)

👉 Ứng dụng của miếng hút bọt trong công nghiệp.)

Độ cứng / Độ đặc của bọt

□ Mềm — bề mặt mềm mại hoặc có kết cấu phức tạp.

□ Trung bình — đa năng, cân bằng tốt nhất

□ Cứng — các bộ phận cứng cần độ ổn định

□ Độ cứng có thể gây trầy xước không?

(Nếu có → sử dụng bọt mềm hơn hoặc silicone.)

Độ dày của bọt

□ Mỏng (2–3 mm) — các bộ phận mịn, cứng cáp

□ Trung bình (4–6 mm) — bề mặt chung

□ Dày (7–10 mm) — bề mặt thô ráp hoặc xốp

Lựa chọn vật liệu

□ NR — bao bì thông dụng, độ tương thích cao

□ EPDM — môi trường ngoài trời / ẩm ướt

□ NBR — các bộ phận có dầu hoặc được bôi trơn

□ Silicone — mềm mại, không để lại vết, chịu nhiệt cao

□ PU — vật liệu mài mòn, môi trường có độ mài mòn cao

(So sánh chi tiết về vật liệu tại đây:

👉 So sánh giữa miếng hút bọt và miếng hút cao su: Hướng dẫn về vật liệu.)

Hệ thống chân không tương thích

□ Máy tạo chân không lưu lượng cao (được khuyến nghị cho cốc bọt)

□ Lưu lượng không khí đủ để phát hiện rò rỉ

□ Chiều dài ống và đường kính trong chính xác

□ Bộ phân phối cân bằng cho hệ thống nhiều cốc

□ Bộ lọc đã được lắp đặt?

• Bộ lọc bụi

• Bộ lọc sương dầu

• Bộ lọc tinh cho thiết bị điện tử

Bảo trì & Vòng đời

□ Kiểm tra các cạnh, độ mòn của foam, độ biến dạng do nén.

□ Kiểm tra bộ lọc thường xuyên

□ Đánh giá tuổi thọ của cốc dưới các điều kiện vật liệu khác nhau

□ Theo dõi thời gian phản hồi và lưu lượng của hệ thống hút chân không.

(Để tối ưu hóa chi phí và vòng đời →

👉 Tuổi thọ, bảo dưỡng và chi phí của miếng hút bọt.)

Xác minh cuối cùng

□ Kiểm tra độ ổn định của que thử

□ Kiểm tra tốc độ phát hành

□ Kiểm tra hành vi đánh dấu

□ Kiểm tra hiệu suất ở tốc độ tối đa của máy.

□ Đảm bảo độ bám ổn định trên các bề mặt hỗn hợp.

Tại thời điểm này, bạn nên có một hiểu biết rõ ràng và có hệ thống về cách lựa chọn miếng hút bọt phù hợp—cho dù ưu tiên của bạn là hiệu suất kín khít, độ ổn định, khả năng xử lý không để lại vết, tuổi thọ cao, hay khả năng tương thích với các bề mặt khó khăn như thùng carton thô, MDF, các bộ phận kim loại có dầu mỡ, hoặc các thiết bị điện tử nhạy cảm.

Sẵn sàng cho các giải pháp tùy chỉnh?

Nếu thiết bị tự động hóa hoặc ứng dụng OEM của bạn yêu cầu:

- Đường kính hoặc độ dày đặc biệt của cốc

- Hình dạng không tiêu chuẩn (hình chữ nhật, có đường viền, nhiều lớp)

- Độ cứng hoặc độ đặc tùy chỉnh

- Vật liệu tùy chỉnh (chống tĩnh điện, chịu nhiệt cao, chống dầu, v.v.)

- Tích hợp với hệ thống EOAT hoặc hệ thống gắn của bạn

- Một đối tác cung ứng lâu dài và ổn định

Chúng tôi cung cấp bản vẽ 2D/3D, mẫu thử nghiệm, kiểm tra kỹ thuật và sản xuất hàng loạt ổn định.

Để yêu cầu báo giá hoặc bắt đầu thảo luận kỹ thuật, bạn có thể truy cập trang sản phẩm của chúng tôi:

➡️ Miếng hút bọt biển tùy chỉnh

https://www.kinsoe.com/product/custom-foam-suction-cups/

Dù bạn cần kích thước tiêu chuẩn hay tùy chỉnh hoàn toàn, chúng tôi có thể hỗ trợ bạn thiết kế giải pháp miếng hút bọt xốp đáng tin cậy và hiệu quả về chi phí nhất cho dây chuyền tự động hóa của bạn.