Hiểu rõ vấn đề

Dao động trong các hệ thống cơ khí có thể dẫn đến tiếng ồn, mỏi, mài mòn và cuối cùng là hỏng hóc. Điều này tạo ra những thách thức thực sự cho cả ngành công nghiệp và người tiêu dùng. Dù là trong hệ thống HVAC, linh kiện ô tô hay máy móc nặng, nhu cầu về một giải pháp giảm dao động và kéo dài tuổi thọ đang ngày càng tăng. Giải pháp giảm dao động bằng gioăng là câu trả lời.

Câu trả lời của tôi

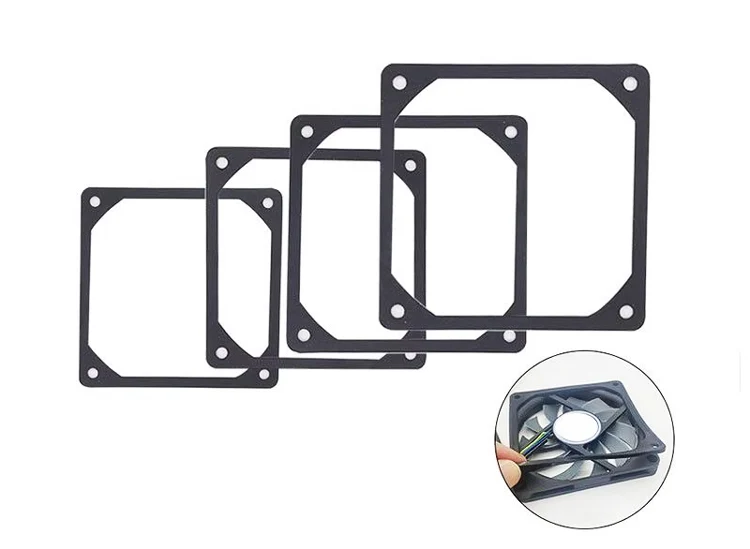

Miếng đệm giảm rung là các loại phớt được thiết kế đặc biệt, làm từ các vật liệu giống cao su như neoprene hoặc silicone. Chúng hấp thụ rung động cơ học và giảm tiếng ồn, thường được sử dụng trong các ứng dụng HVAC, ô tô và máy móc công nghiệp. Các miếng đệm này được sản xuất bằng cách ép cao su đã được làm nóng qua một khuôn có hình dạng cụ thể, tạo ra các profile liên tục phù hợp với nhu cầu công nghiệp cụ thể.

Tại sao điều đó quan trọng

Vai trò của các miếng đệm giảm rung không chỉ dừng lại ở việc giảm tiếng ồn—chúng còn đóng vai trò quan trọng trong việc duy trì tính toàn vẹn hoạt động của máy móc và hệ thống theo thời gian. Dao động không được kiểm soát làm tăng tốc độ mài mòn, làm suy giảm các kết nối và có thể ảnh hưởng đến an toàn. cả trong sản phẩm tiêu dùng và máy móc công nghiệp.

Hãy lấy ví dụ:

- Trong Kỹ thuật ô tô, các miếng đệm giảm rung được sử dụng xung quanh các thiết bị điện tử trên bảng điều khiển, đèn pha và khoang động cơ. Nếu không có chúng, các dao động từ đường hoặc động cơ có thể gây hư hỏng cho các bộ phận nhạy cảm, làm lỏng các kết nối và tăng mệt mỏi cho người lái do tiếng ồn trong cabin.

- Trong Hệ thống HVAC, gioăng cao su hấp thụ các xung động do động cơ tạo ra, vốn có thể truyền qua hệ thống ống dẫn, gây lỏng ốc vít, nứt các mối nối hoặc tạo ra tiếng ồn rè rè làm ảnh hưởng đến sự thoải mái của người sử dụng.

- Trong thiết bị sản xuất, Dao động liên tục có thể làm lệch độ chính xác của các công cụ đo lường, làm giảm tuổi thọ của ổ trục và trục, hoặc gây ra hiện tượng mỏi vật liệu ở các bộ phận kết cấu.

Từ góc độ kinh tế, Kiểm soát rung động đúng cách giúp giảm chi phí bảo trì, giảm số lượng khiếu nại bảo hành và kéo dài tuổi thọ thiết bị.. Ví dụ, các nghiên cứu về bảo trì cơ khí đã chỉ ra rằng ngay cả việc cách ly rung động ở mức độ vừa phải cũng có thể kéo dài tuổi thọ của động cơ điện được lắp đặt lên đến 25–40% trong các chu kỳ làm việc nặng.

Dù bạn là kỹ sư, chuyên viên mua hàng hay quản lý OEM, việc hiểu rõ vai trò của các miếng đệm giảm rung sẽ giúp bạn đưa ra quyết định. Quyết định về vật liệu và thiết kế thông minh hơn điều này trực tiếp ảnh hưởng đến hiệu suất hệ thống và chi phí vận hành.

Quy trình sản xuất gioăng là gì?

Quá trình đúc gioăng là một quy trình sản xuất chính xác được sử dụng để tạo ra các gioăng cao su có hình dạng và kích thước cụ thể bằng cách sử dụng nhiệt và áp suất. Khác với quá trình ép đùn, tạo ra các profile liên tục, quá trình đúc là phương pháp lý tưởng để sản xuất các hình dạng gioăng kín hoàn toàn, chi tiết và thường phức tạp.

Các loại chính của khuôn đúc gioăng:

- Ép đùn

Đây là phương pháp được sử dụng phổ biến nhất cho gioăng cao su. Phương pháp này bao gồm:- Đặt một lượng cao su chưa đông cứng đã được đo lường trước (gọi là preform) vào khoang khuôn đã được làm nóng.

- Đóng khuôn và áp lực, ép cao su lấp đầy hình dạng khuôn.

- Quá trình lưu hóa cao su dưới tác động của nhiệt độ và áp suất để tạo ra một bộ phận ổn định và đàn hồi.

- Mở khuôn và lấy miếng đệm đã hoàn thành ra.

Phù hợp nhất cho: Gioăng có kích thước trung bình đến lớn, hình dạng phẳng hoặc đơn giản, làm từ cao su có độ cứng cao.

- Đúc chuyển

Trong phương pháp này:- Cao su được đặt vào một nồi và ép qua các ống dẫn vào các khoang kín dưới áp suất.

- Vật liệu chảy đều hơn so với quá trình ép đùn, cho phép đạt được chi tiết tốt hơn và độ chính xác kích thước cao hơn.

- Nó được làm khô và sau đó lấy ra khỏi khuôn.

Phù hợp nhất choHình dạng có độ phức tạp trung bình, dung sai chặt chẽ hơn, các chi tiết nhúng.

- Ép phun

Quy trình tự động hóa cao này bao gồm:- Ép cao su đã được làm nóng vào khuôn đóng kín thông qua cơ chế vít.

- Chất cao su lấp đầy nhiều khoang một cách nhanh chóng và đông cứng bên trong khuôn.

- Sau khi hoàn tất quá trình đóng rắn, khuôn mở ra và các gioăng được đẩy ra.

Phù hợp nhất choSản xuất quy mô lớn, hình dạng phức tạp, dung sai chặt chẽ, các chi tiết nhỏ.

Các yếu tố quan trọng cần xem xét trong quy trình:

- Lựa chọn vật liệuSilicone, EPDM, nitrile và FKM (Viton) thường được sử dụng tùy thuộc vào yêu cầu về nhiệt độ, hóa chất hoặc cơ học.

- Thời gian và nhiệt độ đóng rắnPhải được kiểm soát cẩn thận để tránh tình trạng đông cứng quá mức (giòn) hoặc đông cứng không đủ (yếu).

- Thiết kế khuônẢnh hưởng đến dòng chảy, hiện tượng khí bị kẹt và co ngót. Hệ thống thông gió và hệ thống cửa là yếu tố quan trọng đối với chất lượng sản phẩm.

- Các công đoạn sau khi đúcCó thể bao gồm các công đoạn như loại bỏ lớp phủ, kiểm tra, lớp keo dán phía sau hoặc quá trình đóng rắn thứ cấp cho các loại seal có hiệu suất cao.

Tại sao nên sử dụng khuôn đúc cho gioăng?

- Hình dạng phức tạp: Khuôn đúc hỗ trợ các hình dạng phức tạp và đường kín khít.

- Độ chính xác cao: Rất quan trọng trong các ứng dụng mà việc kiểm soát kích thước và hiệu suất đóng kín là yếu tố then chốt.

- Độ linh hoạt của vật liệuCho phép sử dụng các loại cao su đàn hồi cao cấp và các biến thể hợp chất cho các môi trường khắc nghiệt.

Bằng cách nắm vững quy trình đúc, các nhà sản xuất như Kinsoe Có thể cung cấp các giải pháp gioăng chính xác, có thể lặp lại, đáp ứng cả yêu cầu về khả năng kín khít và kiểm soát rung động trong các ngành công nghiệp.

Loại cao su nào là tốt nhất để hấp thụ rung động?

Neoprene được coi là một trong những vật liệu cao su tốt nhất để hấp thụ rung động.—và điều đó hoàn toàn có lý do. Nó mang lại sự cân bằng hiếm có giữa độ bền cơ học và khả năng chịu đựng môi trường, khiến nó phù hợp cho một loạt các ứng dụng công nghiệp.

Tại sao Neoprene nổi bật:

- Hành vi viscoelastic

Neoprene có cả tính chất nhớt và đàn hồi. Điều này cho phép nó biến dạng dưới tác dụng của lực, hấp thụ năng lượng cơ học và sau đó từ từ trở lại hình dạng ban đầu. Quá trình chuyển đổi năng lượng bên trong này, được gọi là hiện tượng hysteresis, là yếu tố quan trọng trong việc giảm chấn rung động. - Cấu trúc tế bào

Các biến thể neoprene có cấu trúc tế bào kín giữ không khí bên trong vật liệu, tăng độ nén và cải thiện khả năng hấp thụ va đập. Điều này khiến nó đặc biệt hiệu quả cho các miếng đệm được sử dụng giữa các bộ phận cơ khí rung động. - Khả năng chống hóa chất và dầu

Neoprene có khả năng chống lại nhiều loại dầu công nghiệp, mỡ bôi trơn và axit nhẹ, duy trì độ bền cấu trúc ngay cả trong môi trường khắc nghiệt. Đó là lý do tại sao nó thường được lựa chọn cho khoang động cơ, bơm công nghiệp và hệ thống HVAC. - Độ bền trong điều kiện ngoài trời

Neoprene cũng có khả năng chịu được tác động của tia UV, ozone và biến động nhiệt độ (từ -40°C đến +120°C), giúp nó trở thành vật liệu đáng tin cậy cho cả môi trường trong nhà và ngoài trời.

Ví dụ về trường hợp sử dụng:

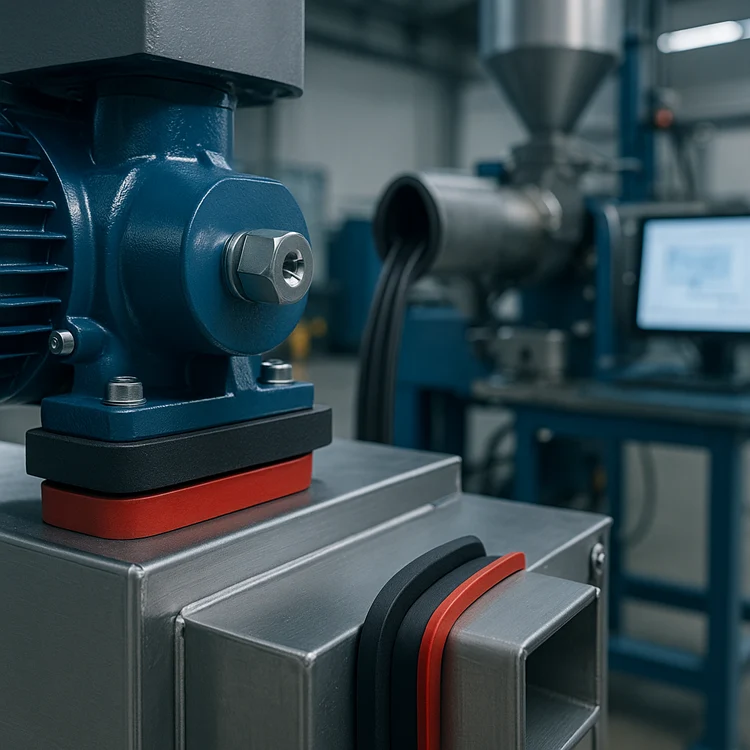

Trong hệ thống quạt công nghiệp tốc độ cao, các miếng đệm neoprene được sử dụng giữa vỏ quạt và giá đỡ. Các miếng đệm này không chỉ ngăn chặn sự truyền rung động đến kết cấu xung quanh mà còn đảm bảo độ kín khít chắc chắn để ngăn rò rỉ không khí. Theo thời gian, điều này giúp giảm tiếng ồn hoạt động và ngăn chặn việc lỏng lẻo của các bulong gần đó.

“Độ bền của neoprene khiến nó trở thành vật liệu cơ bản để cách ly các bộ phận cơ khí khỏi rung động có hại.” – Sổ tay Khoa học Vật liệu

Trong khi các vật liệu khác như silicone hoặc EPDM có thể vượt trội hơn neoprene trong một số môi trường cụ thể (ví dụ: nhiệt độ cao hoặc tiếp xúc với tia UV), Neoprene vẫn là lựa chọn hàng đầu cho mục đích chung trong việc giảm rung động. trong các ngành công nghiệp.

Vật liệu nào là tốt nhất để giảm rung động?

Cao su vẫn là vật liệu hiệu quả và đa năng nhất trong việc giảm rung động., Nhờ vào độ đàn hồi tự nhiên, khả năng giảm chấn bên trong và khả năng thích ứng với các môi trường hoạt động khác nhau.

Cơ chế hoạt động của cao su như một vật liệu giảm chấn

Cao su hấp thụ rung động bằng cách biến dạng dưới tác động của ứng suất động. Các chuỗi phân tử của nó giãn ra và sau đó từ từ trở về cấu trúc ban đầu, chuyển đổi một phần năng lượng cơ học thành nhiệt. Quá trình này—được gọi là giảm chấn viscoelastic—giúp giảm thiểu việc truyền năng lượng rung động từ thành phần này sang thành phần khác.

Hiệu quả của một miếng đệm cao su phụ thuộc vào ba đặc tính chính:

- Hệ số đàn hồi – xác định mức độ biến dạng của vật liệu dưới tác dụng của lực.

- Hệ số giảm chấn – Quy định lượng năng lượng được hấp thụ và tỏa ra.

- Độ biến dạng nén – cho biết mức độ đàn hồi của vật liệu sau khi bị nén.

Các hợp chất cao su thông dụng và đặc tính rung động của chúng:

| Loại cao su | Ưu điểm trong việc giảm rung động | Các trường hợp sử dụng điển hình |

|---|---|---|

| EPDM | Khả năng chống chịu thời tiết ngoài trời và ozone xuất sắc; độ linh hoạt tốt. | Giá đỡ hệ thống HVAC, tủ điện ngoài trời |

| Neoprene | Độ giảm chấn cân bằng, kháng hóa chất và dầu | Phớt máy móc, phớt động cơ |

| Silicone | Khả năng chịu nhiệt độ cao, mềm mại và dẻo dai. | Điện tử, phòng sạch, hàng không vũ trụ |

| Nitrile (NBR) | Khả năng chống dầu và nhiên liệu; độ giảm chấn vừa phải | Giá đỡ hệ thống nhiên liệu ô tô |

| Cao su tự nhiên | Độ đàn hồi cao và khả năng phục hồi; khả năng hấp thụ va chạm tốt nhất. | Giá đỡ chống rung công nghiệp, miếng đệm chống rung |

Mỗi hợp chất có thể được điều chỉnh bằng cách thêm chất độn, chất làm dẻo hoặc cấu trúc bọt (bọt mở lỗ so với bọt đóng lỗ) để tối ưu hóa hiệu suất.

Nhận định kỹ thuật:

Một loại cao su không phù hợp có thể cung cấp khả năng kín khít tốt nhưng khả năng giảm chấn kém—hoặc ngược lại. Đó là lý do tại sao Miếng đệm chống rung phải được thiết kế với sự hiểu biết về các lực động học, tác động của môi trường và hành vi nén.

Trong môi trường có độ rung cao—như động cơ điện, máy phát điện diesel hoặc máy ép công nghiệp—khả năng cách ly và giảm chấn của cao su có thể là yếu tố quyết định giữa một hệ thống hoạt động ổn định trong nhiều năm và một hệ thống gặp phải các vấn đề bảo trì.

Cao su giảm rung động như thế nào?

Cao su giảm rung động thông qua sự kết hợp của biến dạng đàn hồi và Giảm chấn bên trong—một quá trình có nguồn gốc từ cấu trúc phân tử và hành vi vật lý của nó dưới tác động của tải trọng.

Cơ sở khoa học của hiện tượng giảm chấn

Khi cao su chịu tác động của lực cơ học (ví dụ: va đập, rung lắc, dao động), các chuỗi polymer linh hoạt của nó sẽ giãn ra và dịch chuyển. Thay vì truyền năng lượng đó sang các bộ phận lân cận, Cao su tạm thời lưu trữ năng lượng dưới dạng biến dạng.. Khi tải trọng được giải phóng, một phần năng lượng đó được giải phóng dưới dạng nhiệt độ thấp, và vật liệu dần dần trở lại hình dạng ban đầu của nó.

Khả năng biến dạng và phục hồi—được gọi là Độ nhớt đàn hồi—là yếu tố quan trọng trong việc giảm rung động.

Các yếu tố chính ảnh hưởng đến hiệu suất giảm chấn của cao su:

- Độ cứng (Shore A)

Các hợp chất cao su mềm hơn có xu hướng hấp thụ rung động nhiều hơn nhưng có thể bị nén quá dễ dàng dưới tải trọng cao. Các hợp chất cứng hơn cung cấp độ ổn định cấu trúc nhưng có thể truyền tải nhiều năng lượng hơn. Việc lựa chọn giá trị Shore A phù hợp là yếu tố quan trọng để cân bằng giữa khả năng giảm chấn và hỗ trợ. - Độ đặc và cấu trúc vật liệu

Foam xốp kín (như bọt biển neoprene) giữ không khí, tăng cường khả năng giảm chấn đồng thời chống thấm nước và bụi. Cao su đặc, mặc dù nặng hơn và dày đặc hơn, cung cấp độ bền cao hơn và khả năng phục hồi nén tốt hơn. - Hành vi nhiệt độ

Hiệu suất của cao su thay đổi theo nhiệt độ. Ví dụ, silicone duy trì tính năng giảm chấn của mình trong điều kiện lạnh giá hoặc nóng bức, trong khi cao su tự nhiên trở nên giòn trong môi trường lạnh.

Ví dụ:

Trong một máy điều hòa không khí, máy nén tạo ra rung động liên tục. Nếu không có gioăng hoặc giá đỡ làm từ cao su được chọn lựa phù hợp, rung động có thể cộng hưởng vào vỏ kim loại, gây ra tiếng ồn lớn và làm lỏng các bu lông. Với gioăng chống rung làm từ silicone hoặc neoprene được lắp đặt, Những sóng năng lượng đó bị hấp thụ, ngăn chặn chúng di chuyển vào khung hình. và giảm cả tiếng ồn và mỏi kết cấu.

Tổng quan:

“Cao su không chỉ chặn rung động—nó biến đổi nó.”

Thông qua quá trình chuyển đổi năng lượng và giảm chấn cơ học, cao su biến chuyển động động lực thành một quá trình có thể kiểm soát được, êm ái, giúp bảo vệ máy móc, kết cấu và con người.

Các vật liệu nào được sử dụng trong các miếng đệm giảm rung?

Hiệu quả của miếng đệm giảm rung phụ thuộc rất lớn vào thành phần vật liệu. Các miếng đệm này không chỉ phải giảm chấn rung động cơ học mà còn phải chịu được các điều kiện môi trường như nhiệt độ cực đoan, tiếp xúc với dầu, tia UV và áp lực nén.

Dưới đây là các vật liệu được sử dụng phổ biến nhất và các tính chất của chúng:

1. Neoprene (CR)

- Điểm mạnh: Khả năng giảm chấn xuất sắc, chịu được dầu, tia UV, ozone và lão hóa. Ngoài ra, sản phẩm còn có tính tương thích cao với keo dán khi kết dính với bề mặt kim loại.

- Ứng dụng: Giá đỡ hệ thống HVAC, miếng đệm khoang động cơ ô tô và máy móc đa năng.

2. Cao su silicone

- Điểm mạnh: Độ linh hoạt vượt trội trong phạm vi nhiệt độ rộng (-60°C đến +230°C). Ngoài ra, sản phẩm còn chịu được nhiều loại hóa chất và ngăn chặn sự phát triển của vi sinh vật.

- Ứng dụng: Hàng không vũ trụ, điện tử, miếng đệm đạt tiêu chuẩn thực phẩm và môi trường nhiệt độ cao.

3. Cao su EPDM

- Điểm mạnh: Khả năng chống thời tiết, ozone và tia UV xuất sắc. Độ linh hoạt và ổn định tốt trong điều kiện ngoài trời hoặc môi trường biển.

- Ứng dụngHệ thống năng lượng mặt trời, vỏ bọc ngoài trời, miếng đệm HVAC trên mái nhà.

4. Cao su nitrile (NBR)

- Điểm mạnh: Khả năng chống dầu và nhiên liệu vượt trội. Kiểm soát rung động ở mức trung bình.

- Ứng dụngHệ thống nhiên liệu, thiết bị thủy lực, giá đỡ cách ly rung động trong động cơ.

5. Cao su tự nhiên

- Điểm mạnh: Độ bền kéo cao và độ đàn hồi; hiệu suất vượt trội trong việc giảm chấn động động.

- Hạn chếKhả năng chống chịu kém với dầu, ozone và tia UV.

- Ứng dụngGiá đỡ chống rung và bộ cách ly cho môi trường trong nhà, khô ráo.

6. Gôm xốp (loại tế bào kín hoặc tế bào hở)

- Điểm mạnhCung cấp độ êm ái, thiết kế nhẹ nhàng, ngăn chặn độ ẩm và không khí.

- Ứng dụng: Ống dẫn HVAC, cửa hầm tàu biển, các khoang cần cả khả năng kín khí và cách ly rung động.

Mẹo chọn vật liệu:

Luôn lựa chọn vật liệu phù hợp với Môi trường hoạt động và Yêu cầu kỹ thuật. Ví dụ:

- Trong nhiệt độ cao Điều kiện (như lò nướng hoặc khoang động cơ), sử dụng silicone.

- Cho chứa nhiều dầu Môi trường, hãy chọn nitrile hoặc neoprene.

- Cho Tiếp xúc ngoài trời, lựa chọn EPDM.

Bằng cách hiểu rõ những ưu điểm và hạn chế của các vật liệu này, bạn có thể lựa chọn Miếng đệm chống rung đảm bảo độ bền cao và hiệu suất đáng tin cậy trong thực tế.

Sản xuất gioăng cao su trong công nghiệp

Miếng đệm cao su đúc đóng vai trò quan trọng trong các hệ thống công nghiệp bằng cách cung cấp các giải pháp đóng kín chính xác, bền bỉ và phù hợp với từng ứng dụng cụ thể. Khác với các profile ép đùn, Các miếng đệm được đúc được sản xuất trong khuôn kín., cho phép kiểm soát kích thước tốt hơn, tạo ra các hình dạng phức tạp và tích hợp các tính năng cần thiết trong các môi trường đòi hỏi hiệu suất cao và an toàn quan trọng.

Ứng dụng chính trong ngành:

1. Ngành công nghiệp ô tô

Gioăng đúc được sử dụng rộng rãi trong:

- Nắp xi-lanh, bể chứa dầu và hệ thống truyền động—nơi các bộ phận kín phải chịu được nhiệt độ cao, chu kỳ áp suất và tiếp xúc với dầu và nhiên liệu.

- Giá đỡ giảm chấn rung giữa các bộ phận động cơ và khung xe.

- Miếng đệm cửa và cửa sổ đòi hỏi các hình dạng ba chiều và hiệu suất nén ổn định.

Vì các hệ thống xe hơi liên quan đến chuyển động liên tục và chu kỳ nhiệt, các gioăng đúc được thiết kế để duy trì độ đàn hồi và khả năng kín khít dưới điều kiện cực đoan.

2. Hệ thống HVAC và Cơ khí

Trong các ứng dụng HVAC, gioăng cao su đúc là yếu tố quan trọng cho:

- Nắp đậy, van và ống dẫn Để ngăn chặn rò rỉ không khí và hấp thụ rung động.

- Cách ly máy nén hoặc quạt Từ các giá đỡ lắp đặt để giảm tiếng ồn và mỏi kết cấu.

Quy trình đúc cho phép các nhà sản xuất tạo ra các miếng đệm phù hợp hoàn hảo với các mẫu không đều hoặc có nhiều lỗ—điều mà quy trình ép đùn không thể đạt được với độ chính xác cao.

3. Máy móc công nghiệp

Trong lĩnh vực thiết bị nặng và hệ thống tự động hóa:

- Miếng đệm cao su đúc kín các mối nối trong Bơm, hộp số và hệ thống truyền động bằng chất lỏng.

- Họ giúp đỡ Cách ly rung động trong các cụm lắp ráp hoặc giữa các bộ phận quay và bộ phận cố định.

- Các hình dạng tùy chỉnh (ví dụ: vòng đệm, màng chắn, phớt môi) có thể được sản xuất bằng phương pháp đúc để đáp ứng các yêu cầu hiệu suất đặc biệt trong điều kiện nén, mô-men xoắn hoặc chuyển động.

4. Hàng không vũ trụ & Điện tử

Các ứng dụng trong ngành hàng không vũ trụ đòi hỏi các giải pháp đóng kín có độ tin cậy cao với trọng lượng nhẹ. Các miếng đệm silicone và fluorosilicone đúc sẵn thường được sử dụng trong:

- Vỏ bảo vệ thiết bị điện tử hàng không Để chống lại nhiễu điện từ (EMI) và biến động nhiệt độ.

- Hệ thống áp suất cabin Nơi độ chính xác và khả năng phục hồi nén là yếu tố quan trọng.

Trong lĩnh vực điện tử, các miếng đệm nhựa đúc được sử dụng cho Bàn phím kín, vỏ camera và giao diện cảm biến, thường được thiết kế theo tiêu chuẩn IP67 hoặc cao hơn.

Tại sao ngành công nghiệp phụ thuộc vào công nghệ đúc:

- Sự nhất quánMỗi bộ phận được gia công với độ chính xác cao và có hình dạng giống hệt nhau.

- Hình học phức tạpCho phép tích hợp các đường gân, lỗ hoặc bề mặt nhiều cấp.

- Đa dạng vật liệuHỗ trợ nhiều loại hợp chất cao su được thiết kế riêng cho các điều kiện cụ thể—nhiệt độ cao, dầu mỡ, rung động, hóa chất.

- Hiệu suất từ thấp đến trung bình: Phù hợp hoàn hảo cho các bộ phận OEM, linh kiện thay thế và máy móc chuyên dụng.

Miếng đệm cao su đúc cung cấp Hiệu suất được thiết kế Quá trình ép đùn đơn giản không thể sao chép được khi độ kín, độ khít và độ bền cơ học là yếu tố then chốt.

Neoprene so với Silicone: Loại nào tốt hơn cho gioăng chống rung?

Khi nói đến các miếng đệm giảm rung, Neoprene và silicone Nổi bật là hai trong số các loại elastomer được sử dụng rộng rãi nhất. Mỗi loại mang lại một bộ ưu điểm cơ học, môi trường và kinh tế riêng biệt, khiến việc lựa chọn trở nên rất phụ thuộc vào ứng dụng cụ thể.

Tổng quan so sánh:

| Tính năng | Neoprene (CR) | Cao su silicone |

|---|---|---|

| Phạm vi nhiệt độ | -40°C đến +120°C | -60°C đến +230°C |

| Khả năng chống dầu và hóa chất | Tốt | Trung bình (chọn lọc) |

| Khả năng chống tia UV và ozone | Tuyệt vời | Tuyệt vời |

| Độ co giãn | Trung bình | Cao |

| Độ biến dạng nén | Trung bình | Thấp (giữ hình dáng tốt hơn) |

| Chi phí | Thấp hơn | Cao hơn |

| Chứng chỉ | Thường gặp trong công nghiệp/thương mại | Thường gặp trong FDA, hàng không vũ trụ, y tế |

| Độ bám dính trên kim loại | Tuyệt vời | Trung bình (cần sử dụng chất nền) |

Neoprene: Vật liệu đa năng và bền bỉ

Neoprene được ưa chuộng trong các ứng dụng công nghiệp và ô tô nhờ vào các đặc tính sau:

- Độ giảm chấn cân bằng và độ bền

- Độ bám dính tuyệt vời trên các bề mặt nền.

- Khả năng chống dầu và mỡ

Nó đặc biệt phù hợp cho khoang động cơ, hệ thống HVAC và vỏ bảo vệ thiết bị nơi nhiệt độ vừa phải và Khả năng chống dầu là cần thiết.

Silicone: Chuyên gia về hiệu suất cao

Silicone có ưu điểm vượt trội trong các trường hợp sau:

- Nhiệt độ cao hoặc thấp là một yếu tố (ví dụ: từ -60°C đến +230°C)

- Độ linh hoạt và độ đàn hồi là vô cùng quan trọng

- Sự sạch sẽ hóa học hoặc tuân thủ quy định của FDA là bắt buộc

Đó là lý do tại sao silicone được sử dụng phổ biến trong hàng không vũ trụ, phòng sạch, điện tử, và thiết bị y tế nơi cả độ tin cậy và tuân thủ đều là yếu tố quan trọng hàng đầu.

Lựa chọn giữa chúng:

- Sử dụng Neoprene cho Hiệu quả về chi phí, giảm chấn đa năng, đặc biệt là trong các môi trường giàu dầu mỏ hoặc có yêu cầu vừa phải.

- Chọn silicone cho nhiệt độ cực đoan, Độ biến dạng nén thấp, hoặc Điều kiện vệ sinh Nơi tuổi thọ và khả năng chịu nhiệt là yếu tố quan trọng nhất.

“Lựa chọn đúng đắn không phải là về việc vật liệu nào ‘tốt hơn’—mà là về việc vật liệu nào phù hợp nhất với điều kiện hoạt động của bạn.”

Các yếu tố cần xem xét trong thiết kế khuôn đúc gioăng công nghiệp

Thiết kế các miếng đệm cao su đúc cho mục đích công nghiệp đòi hỏi sự cân bằng cẩn thận giữa Khoa học vật liệu, hình học, kiểm soát quy trình và kỳ vọng về hiệu suất.. Khác với quá trình ép đùn, vốn chỉ giới hạn ở các cấu trúc mặt cắt ngang đồng nhất, quá trình đúc cho phép tạo ra các hình dạng ba chiều phức tạp—nhưng sự linh hoạt này đi kèm với những trách nhiệm thiết kế bổ sung.

1. Phần Hình học và Yêu cầu Chức năng

- Độ phức tạp của hình dạng: Khuôn đúc hỗ trợ các tính năng như rãnh, viền, bề mặt nhô cao, lỗ và độ dày thành thay đổi.

- Khu vực nénCác kỹ sư phải xác định những khu vực nào sẽ bị nén và bịt kín, và những khu vực nào phải duy trì tính ổn định kích thước.

- Đường viền và đường phân cáchCác bề mặt tách khuôn phải được thiết kế để tránh hiện tượng tràn nhựa trong các vùng đóng kín quan trọng. Thiết kế phải đảm bảo việc tháo khuôn dễ dàng.

Ví dụ: Một miếng đệm được sử dụng trong nắp van có thể bao gồm các gờ nổi để đảm bảo kín khít, lỗ bulong để lắp đặt và các tường cong để phù hợp với hình dạng của vỏ - tất cả đều được đúc trong một lần đúc duy nhất.

2. Lựa chọn vật liệu và phối hợp hợp chất

Việc lựa chọn hợp chất cao su phù hợp phụ thuộc vào:

- Phạm vi nhiệt độVí dụ: silicone cho nhiệt độ từ -60°C đến +230°C, EPDM cho điều kiện thời tiết và tia UV.

- Tiếp xúc với hóa chất: Nitrile cho dầu/nhiên liệu; FKM cho hóa chất ăn mòn.

- Yêu cầu kỹ thuậtĐộ cứng (Shore A), độ giãn dài và độ bền kéo phải phù hợp với ứng dụng.

Các miếng đệm được đúc thường yêu cầu Độ biến dạng nén thấp và Độ đàn hồi cao Để duy trì hiệu suất của lớp seal theo thời gian.

3. Thiết kế khuôn và kiểm soát dung sai

- Bố trí khoangPhải đảm bảo dòng chảy đều đặn của cao su vào tất cả các chi tiết mà không bị kẹt khí hoặc thiếu cao su.

- Bồi thường cho sự co ngót: Cao su co lại khi đông cứng — các nhà thiết kế phải dự đoán và bù đắp cho những thay đổi này.

- Xả khí và điều khiển van: Thông gió đúng cách giúp tránh túi khí; vị trí van điều khiển hướng đổ và phân phối áp suất.

4. Thời gian đông cứng và Hiệu suất chu kỳ

Thời gian đông cứng phụ thuộc vào:

- Loại cao su (ví dụ: silicone được đóng rắn bằng peroxide so với EPDM được đóng rắn bằng lưu huỳnh)

- Độ dày của phần

- Phương pháp đúc (nén, truyền tải hoặc tiêm)

Các nhà thiết kế phải tránh các vùng dày có thể dẫn đến lõi không được nung chín hoàn toàn, điều này có thể ảnh hưởng đến độ đàn hồi và độ bền.

5. Các công đoạn sau khi đúc

Một số gioăng đúc yêu cầu:

- Loại bỏ các phần thừaCắt bỏ phần cao su thừa (flash) xung quanh các cạnh.

- Ứng dụng keo dánĐối với các miếng đệm cần dính chặt vào bề mặt.

- Quá trình ủ thứ cấp hoặc nướng sauĐặc biệt đối với silicone, để loại bỏ các chất bay hơi và ổn định các tính chất.

6. Thiết kế mẫu và Xác minh thiết kế

Trước khi đưa vào sản xuất hàng loạt, thiết kế gioăng đúc cần được kiểm định thông qua:

- Công cụ gia công nhanh hoặc khuôn đúc in 3D

- Thử nghiệm nén

- Phân tích phần tử hữu hạn (FEA) cho biến dạng dưới tác dụng của tải trọng

Một miếng đệm cao su đúc được thiết kế tốt đảm bảo Độ tin cậy lâu dài của việc đóng kín, giảm thiểu bảo trì và tuân thủ các tiêu chuẩn an toàn.. Tại Kinsoe, chúng tôi hợp tác chặt chẽ với các kỹ sư để tối ưu hóa mọi khía cạnh của hiệu suất gioăng - từ thành phần vật liệu đến hình dạng phân chia khuôn cuối cùng.

Kết luận

Miếng đệm giảm rung không chỉ có tác dụng làm kín—chúng còn đóng vai trò như Hệ thống kiểm soát rung động quan trọng Các thành phần kỹ thuật này giúp bảo vệ thiết bị, đảm bảo tính ổn định cơ học và kéo dài tuổi thọ sử dụng. Từ máy móc tốc độ cao và hệ thống HVAC đến môi trường ô tô và hàng không vũ trụ, các thành phần kỹ thuật này hấp thụ năng lượng gây nhiễu loạn, vốn có thể làm suy giảm hiệu suất và rút ngắn tuổi thọ của thiết bị.

Tổng kết các điểm chính:

- Tính chất viscoelastic của cao su Làm cho nó trở nên lý tưởng cho việc giảm rung.

- Các vật liệu như neoprene, silicone và EPDM Mỗi loại có vai trò riêng biệt tùy thuộc vào yêu cầu về môi trường và cơ học.

- Công nghệ ép đùn Cho phép tạo ra các thiết kế gioăng có chi phí hợp lý, có thể tùy chỉnh, đáp ứng các yêu cầu về độ chính xác cao và tiêu chuẩn hiệu suất.

- Thiết kế tinh tế—từ hình học mặt cắt đến độ cứng của vật liệu—đảm bảo sự cân bằng hợp lý giữa độ linh hoạt, độ bền và khả năng cách ly rung động.

Dù bạn là nhà thiết kế hệ thống đang tìm kiếm thông số vật liệu tối ưu hay kỹ sư mua hàng đang đánh giá nhà cung cấp gioăng, việc hiểu rõ Cơ bản về ép đùn cao su và kiểm soát rung động Giúp bạn đưa ra những quyết định thông minh và bền vững hơn.

Tại Kinsoe, Chúng tôi chuyên về Miếng đệm cao su được đúc theo yêu cầu Được thiết kế riêng để giải quyết các thách thức về rung động và kín khít. Với hơn 20 năm kinh nghiệm, khả năng thiết kế mẫu chính xác và vật liệu được thiết kế cho điều kiện khắc nghiệt, chúng tôi sẵn sàng hỗ trợ bạn giảm thiểu thời gian ngừng hoạt động, nâng cao an toàn và đảm bảo hoạt động trơn tru trên toàn hệ thống của bạn.

Cần hỗ trợ để xác định loại gioăng phù hợp cho ứng dụng của bạn?

Liên hệ với chúng tôi hoặc gửi yêu cầu hệ thống của bạn để nhận được các đề xuất chuyên nghiệp.

Tham khảo: