I. Giới thiệu

Các phớt quay đóng vai trò quan trọng trong hiệu suất và độ tin cậy của thiết bị công nghiệp. Từ bơm, máy nén đến máy khuấy và hộp số, các bộ phận này có nhiệm vụ ngăn chặn rò rỉ chất lỏng dọc theo trục quay. Dù là giữ chất bôi trơn bên trong hay ngăn chặn chất bẩn xâm nhập, tính toàn vẹn của phớt quay quyết định cả sự ổn định hoạt động và an toàn của máy móc.

Tuy nhiên, có một kẻ thù ẩn giấu đang hoạt động chống lại mọi phớt quay—mặc. Ma sát, áp suất và các hóa chất ăn mòn liên tục tác động lên vật liệu làm kín, từ từ làm hỏng bề mặt và giảm hiệu quả của chúng. Nếu chọn sai vật liệu, quá trình hư hỏng này diễn ra nhanh hơn dự kiến, dẫn đến hỏng hóc sớm, rò rỉ và bảo trì không mong muốn. Tôi đã chứng kiến điều này xảy ra trong các trường hợp thực tế, nơi các phớt trong bơm thủy lực hỏng chỉ sau chưa đầy một tháng đơn giản vì hợp chất không tương thích với dầu hoặc nhiệt độ hoạt động.

Khả năng chống mài mòn không chỉ là một tính năng “có cũng được, không có cũng được”—nó là yếu tố thiết yếu. Nó ảnh hưởng trực tiếp đến chi phí vòng đời của một máy móc, tác động đến thời gian ngừng hoạt động, việc thay thế linh kiện và chi phí lao động.

Các ngành công nghiệp như dầu khí, chế biến hóa chất, dược phẩm, ô tô và xử lý nước đều phụ thuộc nặng nề vào các phớt quay. Tuy nhiên, nhiều chuyên gia vẫn đánh giá thấp tác động của việc lựa chọn vật liệu đối với hiệu suất của phớt.

Đó chính là lý do tại sao tôi viết bài viết này.

Mục tiêu của tôi là cung cấp một Hướng dẫn rõ ràng, chuyên nghiệp Giúp các kỹ sư, nhà thiết kế sản phẩm, quản lý mua hàng và chuyên gia bảo trì lựa chọn vật liệu chống mài mòn phù hợp cho các phớt quay của họ. Bằng cách tích hợp Những mối quan tâm thực sự của người dùng dựa trên xu hướng tìm kiếm—chẳng hạn như tính tương thích hóa học, khả năng chịu nhiệt hoặc hư hỏng do ma sát—tôi muốn thu hẹp khoảng cách giữa kiến thức kỹ thuật và quyết định thực tiễn.

Nếu bạn đang gặp khó khăn với việc thay thế gioăng thường xuyên, rò rỉ hệ thống không rõ nguyên nhân hoặc khiếu nại của khách hàng về độ bền—hướng dẫn này dành cho bạn.

Hãy cùng tìm hiểu các yếu tố môi trường, loại vật liệu và tiêu chí đánh giá sẽ giúp bạn lựa chọn tốt hơn — và tiết kiệm hơn.

II. Hiểu rõ môi trường hoạt động

2.1 Phạm vi nhiệt độ

Một trong những yếu tố quan trọng nhất khi lựa chọn vật liệu làm seal là Khả năng chịu nhiệt. Các phớt quay thường hoạt động trong các hệ thống nơi nhiệt độ có thể tăng cao do sinh nhiệt bên trong hoặc điều kiện môi trường bên ngoài. Tôi đã làm việc với các khách hàng trong ngành chế biến thực phẩm và ô tô, nơi việc tiếp xúc liên tục với điều kiện nhiệt độ trên 150°C đã khiến các vật liệu elastomer bị cứng, nứt hoặc mất độ linh hoạt.

Khi hải cẩu tiếp xúc với Nhiệt độ cao hoặc dao động, sự giãn nở nhiệt trở thành vấn đề. Các vật liệu có hệ số giãn nở nhiệt cao có thể bị biến dạng hoặc mất ổn định kích thước, gây ra sự lệch lạc và rò rỉ. Ngoài ra, việc tiếp xúc với nhiệt độ cao trong thời gian dài có thể dẫn đến Lão hóa nhiệt, làm giảm độ bền cơ học và làm tăng tốc độ mài mòn.

Mặt khác, lạnh giá Có thể làm cho một số vật liệu trở nên giòn, dẫn đến nứt vỡ dưới tác động của ứng suất cơ học. Điều này đặc biệt quan trọng trong ngành hàng không vũ trụ, hệ thống cơ khí ngoài trời và môi trường làm lạnh.

Điểm chính:

Chọn các vật liệu như FKM (Viton) hoặc nhựa nhiệt dẻo cao cấp (ví dụ: PEEK) cho ứng dụng ở nhiệt độ cao, và tránh sử dụng các loại cao su chất lượng thấp có thể bị phân hủy nhanh chóng dưới tác động của nhiệt độ cao.

2.2 Áp suất hoạt động

Các phớt quay thường phải chịu Áp suất bên trong cao, đặc biệt là trong bơm, máy nén và hệ thống thủy lực. Trong điều kiện này, vật liệu làm kín dễ bị Biến dạng, ép đùn và trượt.

Nếu vật liệu được chọn không có độ bền kết cấu đủ để chịu áp lực, nó có thể đẩy vào khe hở Giữa trục và vỏ, dẫn đến mài mòn nghiêm trọng hoặc hỏng hóc hoàn toàn của phớt. Tôi đã thấy các phớt làm từ PTFE hoạt động tốt trong môi trường áp suất thấp, nhưng trong các ứng dụng áp suất cao mà không có vòng đệm hỗ trợ, chúng thường bị biến dạng vĩnh viễn.

Độ biến dạng nén—khả năng của vật liệu trở lại hình dạng ban đầu sau khi bị nén—là một yếu tố quan trọng khác. Độ biến dạng nén kém có nghĩa là lớp đệm sẽ không phục hồi đúng cách, dẫn đến các khe hở vĩnh viễn và rò rỉ.

Điểm chính:

Đối với môi trường áp suất cao, ưu tiên sử dụng vật liệu có Độ biến dạng nén thấp và độ bền kéo cao, chẳng hạn như PTFE chứa chất độn, PU hoặc nhựa nhiệt dẻo gia cường.

2.3 Tương thích hóa học

Tiếp xúc với hóa chất là nguyên nhân gây hư hỏng thầm lặng của các vật liệu làm kín. Nếu vòng làm kín quay của bạn tiếp xúc với dầu, nhiên liệu, chất làm mát, axit hoặc chất tẩy rửa, Tính tương thích hóa học trở thành yếu tố không thể thương lượng..

Một khách hàng trong ngành công nghiệp hóa chất từng thay thế các phớt cao su nitrile (NBR) bằng phớt FKM trong tất cả các đơn vị trộn sau khi gặp phải nhiều sự cố do phớt bị phồng và mềm. Vấn đề là gì? NBR không thể chịu được các hydrocacbon thơm và các sản phẩm phụ axit, dẫn đến mất chức năng làm kín chỉ sau vài tuần.

Tấn công hóa học có thể biểu hiện dưới các hình thức sau:

- Sưng, gây ra sự không khớp của phớt.

- Phá vỡ hoặc quá trình làm cứng, làm hỏng lớp niêm phong động.

- Sự giòn hóa, đặc biệt là khi tiếp xúc đồng thời với hóa chất và nhiệt độ cao.

Điểm chính:

Luôn tham khảo Bảng tương thích hóa học. FKM và PTFE là lựa chọn an toàn nhất cho môi trường hóa chất khắc nghiệt.

2.4 Tốc độ quay và ma sát

Khi trục quay, nó tạo ra ma sát tại giao diện phớt. Quay với tốc độ cao dẫn đến Nhiệt ma sát, góp phần gây mài mòn, làm mềm và đôi khi thậm chí phân hủy nhiệt của vật liệu.

Các vật liệu như PTFE và UHMWPE được đánh giá cao ở đây vì tính chất của chúng. hệ số ma sát cực kỳ thấp, giúp giảm thiểu sự tích tụ nhiệt. Ngược lại, các vật liệu có độ ma sát cao như cao su tự nhiên không phải là lựa chọn tốt cho các trục quay nhanh.

Tốc độ cao cũng có thể làm gián đoạn quá trình hình thành lớp bôi trơn thủy động học—một lớp màng chất lỏng mỏng giúp giảm tiếp xúc trực tiếp giữa phớt và trục. Nếu không có nó, Trượt khô làm tăng tốc độ mài mòn.

Điểm chính:

Đối với các ứng dụng có tốc độ vòng quay cao (RPM), hãy chọn Polyme có độ ma sát thấp hoặc các vật liệu đàn hồi được tối ưu hóa cho việc đóng kín động.

2.5 Các yếu tố liên quan đến bề mặt trục và phụ kiện

Ngay cả vật liệu làm kín tốt nhất cũng có thể bị hỏng nếu phần cứng không tương thích. Bề mặt trục Độ nhám, độ cứng và bề mặt hoàn thiện Tất cả các yếu tố này đều ảnh hưởng đến hiệu quả hoạt động của con dấu và tốc độ mòn của nó.

Nếu trục quá nhám, nó sẽ tác động như giấy nhám lên phớt. Quá trơn, nó có thể cản trở quá trình hình thành lớp màng bôi trơn đúng cách. Tôi thường khuyên dùng một... Ra (độ nhám trung bình) từ 0,2 đến 0,8 μm Đối với trục quay, tùy thuộc vào loại phớt.

Độ cứng của trục cũng rất quan trọng. Nếu nó mềm hơn so với phớt, Sự mài mòn bề mặt kim loại hoặc Cắt con dấu Có thể xảy ra. Nếu nó quá cứng hoặc không được hoàn thiện đúng cách, nó có thể làm mòn lớp seal nhanh chóng.

Điểm chính:

Luôn xem xét Giao diện trục-phớt như một hệ thống, Không chỉ riêng vật liệu. Bề mặt, độ cứng và độ chính xác đều ảnh hưởng đến khả năng chống mài mòn.

III. Các vật liệu chống mài mòn thông dụng cho phớt quay

3.1 PTFE (Polytetrafluoroethylene)

PTFE là một trong những vật liệu được sử dụng rộng rãi nhất cho các phớt quay, và điều này hoàn toàn có lý do. Nó hệ số ma sát cực thấp Điều này khiến nó trở nên lý tưởng cho các ứng dụng tốc độ cao nơi nhiệt ma sát là một vấn đề. Nó cũng cung cấp Khả năng chống hóa chất vượt trội, chịu được hầu hết các dung môi công nghiệp, axit và nhiên liệu mà không bị phân hủy.

Tuy nhiên, PTFE không phải là không có nhược điểm. PTFE nguyên chất tương đối mềm và dễ bị biến dạng dưới áp lực liên tục. Điều đó có nghĩa là theo thời gian, nó có thể biến dạng vĩnh viễn, đặc biệt nếu không được hỗ trợ bởi các vòng đệm. Để khắc phục điều này, PTFE thường được trộn với chất độn như sợi thủy tinh, carbon hoặc đồng để tăng khả năng chống mài mòn và độ ổn định kết cấu.

Ví dụ về trường hợp sử dụng:

Tôi từng làm việc với một nhà sản xuất thiết bị dược phẩm đã chuyển từ sử dụng các phớt cao su đàn hồi sang PTFE chứa sợi thủy tinh Đối với máy trộn ly tâm. Kết quả là tuổi thọ của phớt tăng gấp 4 lần nhờ giảm tác động hóa học và cải thiện khả năng chống mài mòn động.

Tóm tắt:

- Ưu điểm: Ma sát thấp, khả năng chống hóa chất xuất sắc, dải nhiệt độ rộng.

- Nhược điểm: Dễ bị biến dạng dưới áp lực, giòn ở nhiệt độ thấp nếu không có gia cố.

3.2 Polyurethane (PU)

Polyurethane đã khẳng định vị trí của mình trong môi trường mài mòn. Nó cung cấp Khả năng chống mài mòn và rách vượt trội, khiến nó trở thành lựa chọn đáng tin cậy cho các phớt quay tiếp xúc với môi trường chứa hạt như bùn, cát hoặc bụi. Nó độ bền kéo cao và Đặc tính phục hồi tốt Cho phép nó duy trì hình dạng dưới áp lực, giảm nguy cơ bị ép ra ngoài.

Tuy nhiên, PU dễ bị tổn thương bởi phản ứng thủy phân—một quá trình phân hủy hóa học xảy ra trong điều kiện nóng ẩm. Nó cũng có một Khả năng chống hóa chất ở mức trung bình, Do đó, nó không phù hợp cho các hệ thống xử lý các loại nhiên liệu hoặc dung môi có tính ăn mòn cao.

Ví dụ về trường hợp sử dụng:

Một hoạt động khai thác đã chuyển từ sử dụng phớt NBR sang phớt PU cho bơm bùn và ghi nhận sự giảm đáng kể thời gian ngừng hoạt động do mài mòn.

Tóm tắt:

- Ưu điểm: Khả năng chống mài mòn vượt trội, bền bỉ và dẻo dai, lý tưởng cho môi trường bẩn thỉu.

- Nhược điểmKhả năng chống thủy phân kém, không phù hợp cho các ứng dụng nhiệt độ cao hoặc có nhiều hóa chất.

3.3 Cao su nitrile (NBR) và cao su nitrile hydro hóa (HNBR)

NBR có lẽ là loại elastomer phổ biến nhất được sử dụng trong các ứng dụng đóng kín quay do tính chất của nó. Khả năng chi trả và khả năng chống dầu. Nó rất phù hợp cho việc đóng kín chung trong các hệ thống thủy lực và khí nén. Tuy nhiên, nó Dải nhiệt độ bị giới hạn (thường lên đến 100°C), và nó là Dễ bị phân hủy do ozone và tia UV..

HNBR là phiên bản nâng cao của NBR, được tạo ra thông qua quá trình hydro hóa. Nó mang lại những cải tiến ổn định nhiệt, khả năng chống hóa chất, và độ bền cơ học, giúp sản phẩm phù hợp hơn với các môi trường đòi hỏi khắt khe mà không làm tăng đáng kể chi phí.

Ví dụ về trường hợp sử dụng:

Trong hệ thống trợ lực lái ô tô, các phớt HNBR được ưa chuộng hơn so với phớt NBR do tính năng của chúng. Khả năng chịu được dầu ở nhiệt độ cao và tiếp xúc với ozone.

Tóm tắt:

- Ưu điểm (NBR): Hiệu quả về chi phí, linh hoạt, có khả năng chống dầu tốt.

- Ưu điểm (HNBR)Độ bền cao hơn, khả năng chịu nhiệt và hóa chất tốt hơn.

- Nhược điểmCả hai đều bị phân hủy dưới tác động của ozone và ánh sáng mặt trời trừ khi được pha chế đặc biệt.

3.4 Cao su fluorocarbon (FKM/Viton)

FKM, thường được biết đến với tên thương mại Viton, là một vật liệu làm kín cao cấp được thiết kế cho Môi trường hóa học và nhiệt độ cực đoan. Nó xử lý Nhiệt độ lên đến 200°C, và chịu được các chất lỏng có tính ăn mòn cao như nhiên liệu ô tô, dầu thủy lực và hóa chất ăn mòn.

Tuy nhiên, FKM có giá thành cao—thường gấp 2 đến 4 lần so với các loại elastomer tiêu chuẩn. Nó cũng có thể... cứng lại ở nhiệt độ thấp, làm giảm độ đàn hồi và hiệu quả bịt kín trong môi trường lạnh.

Ví dụ về trường hợp sử dụng:

Một khách hàng trong ngành hàng không vũ trụ đã thay thế các phớt EPDM bằng phớt FKM trong hệ thống xử lý nhiên liệu. Mặc dù chi phí cao, việc chuyển đổi này đã loại bỏ các vấn đề phồng rộp do hóa chất và giảm chi phí bảo trì xuống 60%.

Tóm tắt:

- Ưu điểm: Khả năng chống hóa chất và nhiệt độ xuất sắc, ổn định trong điều kiện khắc nghiệt.

- Nhược điểmChi phí cao, có thể cứng nhắc ở nhiệt độ dưới 0 độ C.

3.5 Nhựa nhiệt dẻo cao cấp (ví dụ: UHMWPE, PEEK, Vespel)

Đối với những môi trường đòi hỏi khắt khe nhất—hãy nghĩ đến Công nghiệp hàng không vũ trụ, y tế hoặc các lò phản ứng hóa học—Nhựa nhiệt dẻo như UHMWPE, PEEK và Vespel cung cấp sự kết hợp của Khả năng chống mài mòn vượt trội, ổn định kích thước, và độ bền cơ học. Các vật liệu này có thể hoạt động trong Môi trường khô cằn, Hệ thống chân không, và Ứng dụng hóa chất áp suất cao.

Trong khi các tùy chọn này là không phải là elastomers, chúng thường được sử dụng như một yếu tố động trong Thiết kế gioăng composite, kết hợp với một vật liệu dự phòng mềm hơn.

Ví dụ về trường hợp sử dụng:

Trong quá trình gia công wafer bán dẫn, các phớt PEEK đã được lựa chọn để xử lý plasma mạnh và môi trường chân không cao với lượng khí thoát ra tối thiểu và độ mài mòn thấp.

Tóm tắt:

- Ưu điểm: Hiệu suất xuất sắc trong môi trường khắc nghiệt, độ thoát khí thấp, tỷ lệ mài mòn rất thấp.

- Nhược điểmChi phí vật liệu và gia công cao, không phù hợp để sử dụng riêng lẻ cho việc đóng kín đàn hồi.

IV. Các vấn đề thường gặp trong thực tiễn và SERP

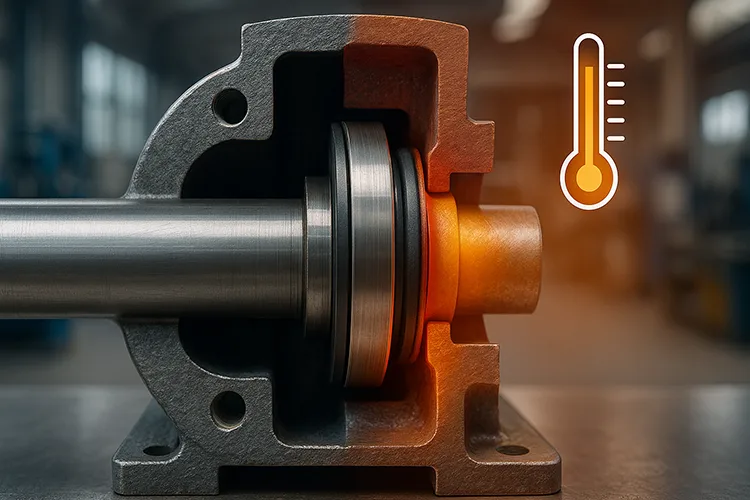

4.1 Nhiệt độ cục bộ và mài mòn

Một trong những vấn đề thường gặp nhất trong công nghệ đóng kín quay là sưởi ấm cục bộ. Điều này xảy ra khi ma sát tập trung tại các điểm cụ thể trên bề mặt làm kín—thường do sự lệch trục, bôi trơn kém hoặc bề mặt không đều. Khi nhiệt độ tăng cao, vật liệu mềm đi hoặc bị hư hỏng, làm tăng tốc độ mài mòn.

Trong một số ứng dụng mà tôi đã xem xét, các kỹ thuật viên đã phát hiện ra nứt nẻ hoặc vết nứt Hình thành xung quanh viền phớt, đặc biệt trong các hệ thống tốc độ cao có hệ thống làm mát không đủ. Đây là dấu hiệu đặc trưng của mỏi nhiệt.

Tìm kiếm thông tin:

Các truy vấn như “Tại sao con dấu của tôi cứ bị cháy?” hoặc “Vòng đệm bị chảy trên trục” chỉ ra trực tiếp vấn đề này.

Lời khuyên quan trọng:

Sử dụng Vật liệu có độ ma sát thấp (PTFE, UHMWPE), và kiểm tra sự căn chỉnh trục và bôi trơn trước khi đổ lỗi cho chính vật liệu.

4.2 Hiện tượng trượt và biến dạng vật liệu

Creep là một chế độ hỏng hóc không gây tiếng ồn. Theo thời gian, dưới tác động liên tục của áp suất và nhiệt độ, một số vật liệu như PTFE hoặc cao su mềm dần dần biến dạng. Sự thay đổi hình dạng vĩnh viễn này làm giảm lực se khít, gây ra... rò rỉ vi mô hoặc thậm chí Sự cố rò rỉ của van đóng kín.

Vấn đề này thường gặp trong Thiết bị chu kỳ dài hoặc thiết bị dự phòng, nơi con dấu bị nén trong thời gian dài mà không có chuyển động. Trong một trường hợp, một khách hàng sử dụng con dấu PTFE không được hỗ trợ trong bơm bánh răng đã gặp phải rò rỉ đột ngột sau hai tháng—do hiện tượng ép và mất áp suất nén.

Tìm kiếm thông tin:

Các cụm từ như “Vấn đề về độ biến dạng nén của miếng đệm” hoặc “Cách tránh biến dạng của phớt PTFE” Điều này cho thấy đây là một vấn đề thường gặp mà người dùng thường gặp phải.

Lời khuyên quan trọng:

Đối với các ứng dụng có tải trọng cao, luôn xem xét PTFE được phủ hoặc sử dụng vật liệu có Độ biến dạng nén thấp như HNBR hoặc FKM.

4.3 Tương thích bề mặt trục

Một con dấu được thiết kế tốt vẫn có thể bị hỏng nếu kết hợp với bề mặt trục hoặc độ cứng không phù hợp. Nếu trục là quá thô, Nó hoạt động như giấy nhám; nếu quá mượt mà, nó có thể không duy trì được lớp màng bôi trơn. Sự tương thích bề mặt kém gây ra Mòn không đều, cắt niêm phong, hoặc thậm chí rò rỉ động.

Trong một ứng dụng máy trộn công nghiệp mà tôi đã xem xét, các phớt bị hỏng liên tục mặc dù đã sử dụng vật liệu chất lượng cao. Nguyên nhân gốc rễ? A Trục đã được sửa chữa có bề mặt hoàn thiện không đồng đều., gây mòn môi nhanh chóng và giữ dầu bôi trơn không đúng cách.

Tìm kiếm thông tin:

Các tìm kiếm phổ biến như “Bề mặt trục tốt nhất cho phớt quay” hoặc “Con dấu mòn trục quá nhanh” Điều này được tiết lộ là một yếu tố thường bị hiểu lầm.

Lời khuyên quan trọng:

Tuân thủ các hướng dẫn về độ nhám bề mặt (Ra 0.2–0.8 μm) và đảm bảo độ cứng của trục phù hợp với vật liệu của phớt để giảm thiểu mài mòn lẫn nhau.

4.4 Mài mòn do ma sát và hiện tượng kẹt răng

Trong các môi trường mà cả hai Mài mòn cơ học và Sự ăn mòn hóa học Khi các yếu tố này hiện diện, tribocorrosion có thể gây hư hỏng nghiêm trọng cho các phớt. Điều này đặc biệt nguy hiểm trong Giao diện kim loại với kim loại, nơi có thể xảy ra hiện tượng mài mòn dính (galling) do tiếp xúc trượt dưới tải trọng.

Tôi đã chứng kiến điều này trên các thiết bị bằng thép không gỉ được sử dụng trong môi trường biển—nơi nước mặn và chuyển động trượt đã gây ra sự kết hợp giữa mài mòn và ăn mòn, làm giảm đáng kể tuổi thọ của các phớt được gia cố bằng kim loại.

Tìm kiếm thông tin:

Các truy vấn như “Sự ăn mòn bề mặt do ma sát” hoặc “Sự mài mòn trong các ứng dụng làm kín động” là các chỉ số cho thấy vấn đề này.

Lời khuyên quan trọng:

Sử dụng Giao diện không kim loại hoặc được phủ lớp, và xem xét Nhựa nhiệt dẻo chống ăn mòn hoặc Lớp phủ gốm Khi hoạt động trong môi trường có hóa chất khắc nghiệt hoặc chứa nhiều muối.

4.5 Phân hủy hóa học và ozone

Các vật liệu như NBR hoặc PU tiêu chuẩn có thể bị phân hủy nhanh chóng khi tiếp xúc với ôzôn, Ánh sáng tia cực tím, hoặc Hơi hóa chất. Sự suy thoái này thường biểu hiện dưới dạng nứt, độ giòn, hoặc sưng. Ngay cả trong môi trường trong nhà, một số chất tẩy rửa hoặc chất bôi trơn có thể gây ra hư hỏng này.

Trong các đơn vị thủy lực ngoài trời, tôi đã thấy các phớt môi NBR cứng lại và nứt vỡ trong vòng chưa đầy ba tháng do Tiếp xúc với ozone từ ô nhiễm không khí xung quanh.

Tìm kiếm thông tin:

Các thuật ngữ như “Tại sao miếng đệm cao su bị nứt khi sử dụng ngoài trời?” hoặc “Miếng đệm cao su bị phồng do dầu” chỉ ra vấn đề lặp đi lặp lại này.

Lời khuyên quan trọng:

Chọn Vật liệu kháng ozone như EPDM hoặc Các hợp chất ổn định về mặt hóa học Như FKM và tránh sử dụng NBR trong môi trường tiếp xúc trực tiếp hoặc có nhiều hóa chất mà không có sự xác nhận.

4.6 Sai lệch cơ học và rung động

Cuối cùng, các vấn đề cơ khí như Sự lệch trục hoặc rung động quá mức có thể gây biến dạng phớt, đặc biệt là ở phớt môi quay. Điều này có thể dẫn đến Mòn không đều, Quay vòng của con dấu trong vỏ bọc, hoặc thất bại hoàn toàn do sự không ổn định động.

Một khách hàng sử dụng thiết bị xây dựng từng báo cáo rằng các phớt trục của họ “xoay bên trong vỏ trục”. Kết quả điều tra cho thấy sự lệch trục nghiêm trọng khi chịu tải, khiến phớt bị lệch khỏi vị trí và xoay cùng với trục.

Tìm kiếm thông tin:

Người dùng thường tìm kiếm “Con dấu quay trong lỗ khoan” hoặc “Trục quay gây hỏng phớt” Khi xử lý khuyết tật ẩn này.

Lời khuyên quan trọng:

Luôn luôn xác minh Dung sai kích thước, bao gồm Tính năng chống xoay, và đánh giá các đặc tính rung động khi lựa chọn hoặc lắp đặt các phớt quay.

V. Tiêu chí lựa chọn vật liệu và đánh giá

5.1 Các chỉ số hiệu suất chính

Để lựa chọn vật liệu chống mài mòn phù hợp cho các phớt quay, chúng ta cần vượt qua sự quen thuộc với thương hiệu và bắt đầu đánh giá. các chỉ số có thể đo lường được. Dưới đây là những yếu tố cốt lõi mà tôi luôn xem xét khi tư vấn cho khách hàng hoặc phát triển con dấu tùy chỉnh:

- Chỉ số chống mài mònCác bài kiểm tra như Tiêu chuẩn ASTM D3702 (Thử nghiệm ma sát và mài mòn quay) hoặc phương pháp đinh trên đĩa mô phỏng quá trình mài mòn động thực tế. Càng ít mất thể tích, vật liệu càng tốt.

- Độ cứng (Shore A hoặc D)Mặc dù vật liệu cứng hơn thường có tuổi thọ cao hơn, chúng có thể làm giảm độ linh hoạt và áp suất kín. Bạn cần tìm sự cân bằng — quá mềm, bạn sẽ gặp hiện tượng trượt; quá cứng, bạn có nguy cơ tiếp xúc kín kém.

- Hệ số ma sátĐiều này ảnh hưởng đến lượng nhiệt sinh ra trong quá trình hoạt động. PTFE có điểm số thấp (tốt), trong khi cao su và PU có thể sinh ra nhiều nhiệt hơn trừ khi được cải tiến.

- Độ biến dạng nénĐiều này cho biết khả năng phục hồi của vật liệu sau khi bị nén. Độ nén cao có nghĩa là miếng đệm có thể mất hình dạng và hỏng dưới áp suất tĩnh.

- Khả năng chống hóa chấtTham khảo Bảng tương thích hóa học từ các nguồn đáng tin cậy hoặc sử dụng kết quả của các bài kiểm tra tiêu chuẩn (ASTM D471).

- Lão hóa nhiệtKhả năng chịu nhiệt lâu dài được đo lường bằng sự mất mát trọng lượng, co ngót hoặc thay đổi độ cứng (durometer) sau khi tiếp xúc với nhiệt độ cao trong thời gian dài (ASTM D573).

Tóm tắt:

Sự thành công của một con dấu phụ thuộc vào mức độ chống chịu của vật liệu. Mài mòn, nhiệt độ cao, áp lực và tác động hóa học—không chỉ là hiệu suất của nó vào ngày đầu tiên.

5.2 Các yếu tố liên quan đến chi phí và khả năng thực hiện

Hiệu suất là yếu tố quan trọng, nhưng chi phí vẫn là vấn đề đáng quan tâm—đặc biệt đối với các ứng dụng có khối lượng lớn hoặc thiết bị dành cho người tiêu dùng. Dưới đây là cách tôi phân tích sự cân bằng giữa chi phí và lợi ích:

- Chi phí vật liệuNhựa nhiệt dẻo như PEEK hoặc PTFE chứa chất độn có giá thành cao hơn nhiều so với NBR hoặc PU. FKM nằm ở mức giá trung bình.

- Chi phí xử lýCác vật liệu khó gia công, ép đùn hoặc gia công cơ khí sẽ làm tăng chi phí khuôn mẫu và sản xuất của bạn. Ví dụ, cao su silicone Dễ dàng gia công nhưng không phù hợp cho môi trường có độ mài mòn cao.

- Khả năng thay thế tại hiện trườngMột vật liệu có giá thành cao hơn một chút nhưng có thể kéo dài tuổi thọ sử dụng. Giảm chi phí lao động, thời gian ngừng hoạt động, và Độ phức tạp của hàng tồn kho.

Một trong số các khách hàng của tôi trong ngành máy móc nặng đã lựa chọn loại HNBR cao cấp hơn so với NBR. Chi phí ban đầu tăng thêm 20%, nhưng họ đã thu hồi được khoản chi phí này trong vòng chưa đầy ba tháng nhờ vào việc giảm chu kỳ bảo trì.

Tóm tắt:

Đừng chỉ nhìn vào Giá trên mỗi đơn vị—đánh giá Tổng chi phí sở hữu, bao gồm thời gian ngừng hoạt động, chi phí lao động và tuổi thọ của linh kiện.

5.3 Các tùy chọn vật liệu kép và composite

Đôi khi, không có vật liệu nào có thể làm được tất cả. Đó là lúc Phớt composite Được áp dụng — kết hợp vật liệu cứng, chống mài mòn với vật liệu mềm, đàn hồi làm lớp lót.

- Kết hợp cứng - mềmVí dụ, một bề mặt động làm từ PEEK hoặc PTFE có chất độn được gắn vào một lớp nền làm từ FKM hoặc EPDM cung cấp cả khả năng chống mài mòn và độ linh hoạt trong việc làm kín.

- Chất độn nano: Việc bổ sung các hạt nano đất sét, ống nano carbon hoặc sợi aramid có thể tăng cường đáng kể độ bền cơ học và khả năng chống mài mòn mà không làm giảm độ linh hoạt.

- Vải laminateTrong môi trường có tốc độ cao hoặc mài mòn, các vật liệu vải phủ PTFE hoặc elastomer gia cố bằng aramid có thể cung cấp độ bền cao hơn.

Gần đây, tôi đã tham gia hỗ trợ một dự án trong đó Vespel được sử dụng làm bề mặt tiếp xúc., được hỗ trợ bởi một Thân HNBR. Thiết kế lai này đã hoạt động thành công trong điều kiện nhiệt độ cực cao và tải cơ học trong một phụ tùng của tuabin khí.

Tóm tắt:

Khám phá Cấu trúc đa vật liệu Khi một vật liệu duy nhất không thể đáp ứng đầy đủ các yêu cầu vận hành. Các thiết kế này mang lại tính linh hoạt, độ bền cao và hiệu suất được tối ưu hóa theo yêu cầu cụ thể.

VI. Chiến lược lựa chọn và tối ưu hóa

6.1 Khuyến nghị cụ thể cho ứng dụng

Lựa chọn vật liệu chống mài mòn phù hợp không phải là việc chọn lựa tùy ý—đó là việc Phù hợp khả năng của vật liệu với điều kiện thực tế của ứng dụng của bạn.. Đó là lý do tại sao tôi thường sử dụng một Ma trận tương thích vật liệu-môi trường Để hướng dẫn các quyết định. Dưới đây là một số ví dụ thực tế:

| Môi trường ứng dụng | Vật liệu được khuyến nghị | Lý do |

|---|---|---|

| Máy nén khí tốc độ cao (khí sạch, khô) | PTFE được lấp đầy | Ma sát cực thấp, hoạt động tốt trong điều kiện khô ráo. |

| Xy lanh thủy lực (áp suất dầu trung bình, 80°C) | HNBR | Dầu chất lượng tốt và khả năng chịu nhiệt ở mức chi phí hợp lý. |

| Bơm bùn (chứa hạt mài mòn, áp suất trung bình) | Polyurethane (PU) | Khả năng chống mài mòn vượt trội, duy trì độ kín dưới áp suất. |

| Thiết bị quay dùng trong thực phẩm | UHMWPE hoặc PTFE (Được Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) phê duyệt) | Không phản ứng, có thể làm sạch, ma sát thấp |

| Reactor hóa học với dung môi hỗn hợp | FKM hoặc PEEK | Khả năng chống hóa chất và nhiệt độ cao |

MẹoKhi không chắc chắn, hãy ưu tiên Yếu tố gây thất bại chính—cho dù đó là nhiệt độ, áp suất, mài mòn hay tiếp xúc hóa chất—và xây dựng lựa chọn của bạn dựa trên những yếu tố đó.

6.2 Kiểm thử và Xác thực

Dù một vật liệu có trông tốt đến đâu trên giấy, thử nghiệm trong thực tế mới là bằng chứng cuối cùng. Đó là lý do tại sao tôi mạnh mẽ ủng hộ Xác minh trước khi triển khai thông qua các môi trường thử nghiệm được kiểm soát.

Các loại bài kiểm tra được khuyến nghị:

- Thử nghiệm mài mòn do ma sát (ASTM D3702 hoặc phương pháp đĩa ghim): Mô phỏng điều kiện trượt thực tế và tốc độ mài mòn.

- Thử nghiệm lão hóa nhiệt (ASTM D573): Tiếp xúc vật liệu với nhiệt độ cao trong thời gian dài để đánh giá quá trình phân hủy.

- Thử nghiệm ngâm hóa chất (ASTM D471): Đánh giá sự phồng lên, thay đổi trọng lượng hoặc sự thay đổi độ cứng sau khi tiếp xúc với các chất lỏng.

- Mô phỏng ghế thử nghiệm độngMột thiết lập thực tế về tốc độ, tải trọng và nhiệt độ của trục, mô phỏng hệ thống vận hành để theo dõi hiệu suất thực tế của phớt theo thời gian.

Trong một dự án với nhà sản xuất thiết bị gốc (OEM) máy đóng gói, các thử nghiệm trong phòng thí nghiệm đã cho thấy rằng miếng đệm NBR mà họ thường sử dụng đã bị hỏng hóa học chỉ sau 48 giờ khi tiếp xúc với dung dịch làm sạch mới được áp dụng. Một thử nghiệm nhanh đã giúp họ tránh được một đợt thu hồi sản phẩm quy mô lớn tốn kém.

Tóm tắt:

Kiểm thử xác nhận các giả định. và cung cấp dữ liệu để tránh những lỗi tốn kém. Không bao giờ bỏ qua việc kiểm tra tính hợp lệ, đặc biệt là đối với các ứng dụng quan trọng.

6.3 Nghiên cứu trường hợp

Đôi khi những bài học quý giá nhất đến từ những thất bại và thành công trong thực tế. Dưới đây là hai bài học đã thay đổi cách tiếp cận của khách hàng tôi trong việc lựa chọn vật liệu:

Trường hợp nghiên cứu 1: Sự cố hệ thống thủy lực với NBR

Một nhà cung cấp thiết bị xây dựng đã sử dụng các phớt NBR tiêu chuẩn trong các xi lanh thủy lực di động. Sau nhiều khiếu nại về rò rỉ và thời gian ngừng hoạt động, chúng tôi phát hiện ra rằng NBR đang cứng lại do quá trình oxy hóa chất lỏng và nhiệt độ môi trường. Chuyển sang HNBR Không chỉ giải quyết được vấn đề mà còn kéo dài tuổi thọ của phớt lên gấp 3 lần, giảm số lần gọi bảo trì hơn 50%.

Trường hợp nghiên cứu 2: Thành công của bơm bùn với PU

Một khách hàng trong ngành gốm sứ thường xuyên phải thay thế các miếng đệm cao su do mài mòn do các hạt đất sét mịn gây ra. Chúng tôi đã thử nghiệm Phớt polyurethane đúc, có khả năng chống mài mòn do hạt tốt hơn nhiều. Trong vòng 6 tháng, khoảng thời gian thay thế phớt đã tăng từ 2 tuần lên 3 tháng — giúp tiết kiệm thời gian và chi phí.

Những ví dụ này nhấn mạnh một sự thật quan trọng:

“Vật liệu làm seal tốt nhất không phải là loại đắt tiền nhất—mà là loại đã được chứng minh là bền bỉ trong điều kiện sử dụng của bạn.”

VII. Kết luận

7.1 Những điểm chính cần lưu ý

Lựa chọn vật liệu chống mài mòn cho các phớt quay không phải là việc đoán mò—đó là quyết định đòi hỏi kiến thức kỹ thuật, hiểu biết về ứng dụng và kiểm chứng thực tế. Như tôi đã trình bày chi tiết trong hướng dẫn này, Vật liệu phù hợp có thể kéo dài đáng kể tuổi thọ của phớt, giảm thiểu bảo trì và nâng cao độ tin cậy của hệ thống., trong khi một lựa chọn sai lầm có thể âm thầm phá hoại toàn bộ hệ thống của bạn.

Dưới đây là tóm tắt những điều thực sự quan trọng:

- Khả năng chống mài mòn không phải là một yếu tố độc lập.—nó tương tác với áp suất, nhiệt độ, tiếp xúc hóa chất và chất lượng bề mặt trục.

- Mỗi vật liệu có Điểm mạnh và hạn chế. PTFE nổi trội trong kiểm soát ma sát, PU trong khả năng chống mài mòn, FKM trong khả năng chống hóa chất và nhiệt, và HNBR trong hiệu suất cân bằng.

- Hiểu biết về môi trường và kiểm tra là yếu tố quan trọng để lựa chọn vật liệu phù hợp với điều kiện vận hành thực tế.

- Chi phí cần được đánh giá xuyên suốt vòng đời sản phẩm., Không chỉ trong giá bán theo đơn vị.

7.2 Tác động lâu dài

Tôi đã tận mắt chứng kiến cách lựa chọn vật liệu cẩn thận có thể thay đổi hoàn toàn hoạt động sản xuất. Các phớt kín tốt hơn Giảm thiểu thời gian ngừng hoạt động không mong muốn, Giảm tổng chi phí sở hữu, và Tăng cường sự hài lòng của khách hàng. Chúng cũng góp phần nâng cao an toàn cho người lao động và kiểm soát môi trường – yếu tố quan trọng trong các ngành như chế biến thực phẩm, dược phẩm và dầu khí.

Và trong thời đại mà hiệu quả và độ tin cậy Lợi thế cạnh tranh, việc lựa chọn vật liệu đệm phù hợp không chỉ là quyết định thông minh—mà còn là chiến lược.

“Một con dấu tốt làm việc một cách im lặng. Một con dấu hỏng sẽ gây ra rò rỉ, nhiệt độ cao và máy móc ngừng hoạt động.”

7.3 Khuyến nghị cuối cùng

Trước khi hoàn tất bất kỳ giải pháp đóng kín nào:

- Luôn luôn Xem các bảng dữ liệu kỹ thuật và So sánh bảng so sánh khả năng chống hóa chất và khả năng chịu nhiệt.

- Tham gia cùng Nhà sản xuất tem niêm phong đáng tin cậy hoặc các chuyên gia về vật liệu ngay từ giai đoạn thiết kế ban đầu.

- Xem xét Sử dụng phòng thí nghiệm kiểm tra hoặc các bàn mô phỏng để kiểm tra hiệu suất trước khi mở rộng quy mô.

- Tham khảo các tiêu chuẩn như ASTM D2000, ISO 3601, và DIN 3760 Để đảm bảo tính tương thích và phân loại vật liệu.

Tại KINSOE, Chúng tôi đã hỗ trợ các khách hàng thuộc nhiều ngành nghề khác nhau—từ ô tô đến chế biến hóa chất—tối ưu hóa hoạt động của họ. Hệ thống đóng kín Với sự lựa chọn vật liệu phù hợp. Nếu bạn đang gặp phải tình trạng hỏng hóc liên tục của các mối hàn hoặc đang lên kế hoạch cho việc ra mắt sản phẩm mới, hãy liên hệ với chúng tôi. Liên hệ.